ГОСТ 29065-91

Группа Г72

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЕМКОСТИ ДЛЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ

Общие технические условия

Tanks for milk and milk products. General specifications

ОКП 51 3200

Дата введения 1992-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством атомной энергетики и промышленности СССР

РАЗРАБОТЧИКИ

В.П.Басков, С.И.Боев, В.Г.Ажисантов, С.С.Румянцев, Т.А.Сизюхина, В.П.Пармешин, Б.Н.Петухов, Ю.Н.Батяйкин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 27.06.91 N 1135

Срок первой проверки - 1997 г., периодичность проверки - 7 лет

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2.601-68 | 3.3.1 |

ГОСТ 9.014-78 | 3.5.1 |

ГОСТ 9.032-74 | 3.2.4 |

ГОСТ 9.104-79 | 3.2.4 |

ГОСТ 12.1.030-81 | 4.2 |

ГОСТ 12.2.007.0-75 | 4.2 |

ГОСТ 12.2.124-90 | 4.1 |

ГОСТ 2405-88 | 6.11, 6.12 |

ГОСТ 3242-79 | 6.11 |

ГОСТ 9238-83 | 7.2 |

ГОСТ 9569-79 | 3.5.6 |

ГОСТ 10354-82 | 3.5.2, 3.5.5 |

ГОСТ 10374-82 | 6.18 |

ГОСТ 12969-67 | 3.4.1 |

ГОСТ 12971-67 | 3.4.1 |

ГОСТ 14167-83 | 6.4 |

ГОСТ 14192-77 | 3.4.3 |

ГОСТ 14254-80 | 4.7, 6.20 |

ГОСТ 15150-69 | 7.3, 7.4 |

ГОСТ 19729-74 | 3.5.6 |

ГОСТ 21130-75 | 4.2 |

ГОСТ 23094-78 | 6.13 |

ГОСТ 23706-79 | 6.22 |

ГОСТ 26582-85 | 3.4.2 |

ГОСТ 28498-90 | 6.15 |

Настоящий стандарт распространяется на вертикальные цилиндрические емкости для хранения и для переработки жидких молочных продуктов и устанавливает общие требования, обеспечивающие оптимальный технический уровень и качество емкостей для хранения жидких молочных продуктов (далее - емкости хранения) и емкостных аппаратов для ведения технологических процессов по переработке молочных продуктов без избыточного давления (далее - емкостные аппараты), изготавливаемых для нужд народного хозяйства и экспорта.

Стандарт не распространяется на емкости со съемными или откидными крышками, на емкости без теплоизоляции, а также на емкостные аппараты для выработки сыров и творога и на молокоохладители.

Требования пп.2.1; 2.2; 2.5; 2.6; 2.9; 3.1.1; 3.1.2; 3.1.3.1-3.1.3.3; 3.1.3.5-3.1.3.7; 3.1.3.9; 3.1.3.10; 3.1.3.13; 3.1.3.15-3.1.3.18; 3.2.1-3.2.5; 3.4; разд.4.5; 6.2; 6.4-6.6; 6.9-6.16; 6.18-6.23; 7.5; 9 являются обязательными, другие требования настоящего стандарта являются рекомендуемыми.

1. КЛАССИФИКАЦИЯ

1. КЛАССИФИКАЦИЯ

1.1. Емкости хранения подразделяют:

1.1.1. по способу опоры:

на поддоне;

с опорным поясом;

на опорных ножках;

1.1.2. по форме днища:

с коническим днищем;

с наклонным днищем;

1.1.3. по типу перемешивающего устройства:

с механическим перемешивающим устройством;

с циркуляционно-струйным перемешивающим устройством.

1.2. Емкостные аппараты подразделяют:

1.2.1. по форме днища:

с наклонным днищем;

с коническим днищем;

со сферическим днищем.

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

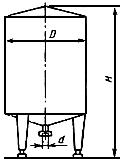

2.1. Основные параметры и размеры вертикальных емкостей хранения с коническими днищами должны соответствовать указанным на черт.1 и в табл.1, емкостей с наклонными днищами - указанным на черт.2 и в табл.2.

Черт.1. Основные параметры и размеры вертикальных емкостей хранения с коническими днищами

- внутренний диаметр емкости;

- высота от основания до верхней точки емкости;

- условный проход сливного патрубка

Черт.1

Таблица 1

Размеры, мм

Номинальный объем, м |

|

|

1,0 | 1110 | 1950 |

2,5 | 1600 | 2310 |

4,0 | 1600 | 3100 |

6,3 | 2200 | 3010 |

10,0 | 2400 | 4100 |

12,0 | 2800 | 3900 |

16,0 | 2800 | 4860 |

20,0 | 2870 | 4530 |

25,0 | 2870 | 5310 |

Примечание. Размер указан без учета высоты привода перемешивающего устройства.

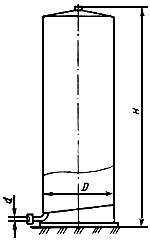

Черт.2. Основные параметры и размеры вертикальных емкостей с наклонными днищами

- внутренний диаметр емкости;

- высота от основания до верхней точки емкости;

- условный проход патрубка

Черт.2

Таблица 2

Размеры, мм

Номинальный объем, м |

|

|

50 | 3200 | 8570 |

60 | 3200 | 10140 |

75 | 3200 | 12500 |

100 | 3200 | 16550 |

Примечание. Размер указан без учета высоты перил верхней площадки обслуживания.

2.2. Действительный объем емкостей хранения должен быть больше номинального не менее чем на 5 и не более чем на 10%. Вместимость - не менее номинального объема.

2.3. Угол при вершине конуса конических днищ емкостей хранения должен быть не более 170°.

2.4. Угол наклона плоских днищ относительно горизонтали должен быть не менее 2°.

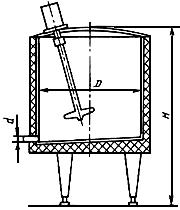

2.5. Основные параметры и размеры емкостных аппаратов с плоскими днищами должны соответствовать указанным на черт.3 и в табл.3; емкостных аппаратов с коническими днищами - на черт.4 и в табл.4.

Черт.3. Основные параметры и размеры емкостных аппаратов с плоскими днищами

- внутренний диаметр емкости;

- высота от основания до верхней точки емкостного аппарата;

- условный проход патрубка

Черт.3

Таблица 3

Размеры, мм

Номинальный объем, м | D, не более | H, не более |

0,35 | 800 | 1610 |

0,63 | 1000 | 2100 |

1,00 | 1200 | 2400 |

Примечание. Размер указан без учета высоты привода перемешивающего устройства.

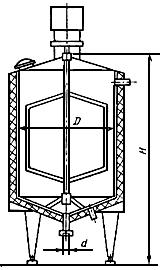

Черт.4. Основные параметры и размеры емкостных аппаратов с коническими днищами

- внутренний диаметр;

- высота от основания до верхней точки емкостного аппарата;

- условный проход патрубка

Черт.4

Таблица 4

Размеры, мм

Номинальный объем, м |

|

|

2,5 | 1600 | 2800 |

4,0 | 1600 | 3390 |

6,3 | 2200 | З800 |

10,0 | 2400 | 4460 |

12,0 | 2800 | 4610 |

16,0 | 2800 | 5010 |

25,0 | 3000 | 5810 |

Примечание. Размер указан без учета высоты привода перемешивающего устройства.

Примечание. Черт.1-4 не определяют конструкцию емкостей.

2.6. Действительный объем емкостных аппаратов должен быть больше номинального не менее чем на 5 и не более чем на 20%.

2.7. Угол при вершине конуса конических днищ должен быть не более 160°.

2.8. Угол наклона плоских днищ относительно горизонтали должен быть не менее 2°.

2.9. Условные проходы присоединительных патрубков всех типоразмеров емкостей выбирают из ряда DN: 25, 32, 40, 50, 65, 80, 100.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Характеристики

3.1.1. Емкости хранения и емкостные аппараты должны соответствовать обязательным требованиям настоящего стандарта и изготовляться по технической и нормативной документации на изделия конкретных марок.

3.1.2. Показатели надежности

3.1.2.1. Средняя наработка на отказ не менее 500 ч.

3.1.2.2. Средний срок службы до капитального ремонта не менее 5 лет.

3.1.2.3. Средний полный срок службы не менее 15 лет.

3.1.2.4. Значения параметров надежности конкретных изделий должны быть установлены в технических условиях на эти изделия.

3.1.3. Требования к конструкции

3.1.3.1. Конструкция емкостей должна обеспечивать:

1) полный слив продукта;

2) централизованную мойку и обеззараживание;

3) равномерное перемешивание продукта;

4) контроль температуры продукта;

5) контроль уровня продукта;

6) исключение пенообразования.

3.1.3.2. Емкости хранения и емкостные аппараты должны быть оснащены:

устройством для подключения к централизованной системе мойки;

устройством для перемешивания продукта;

краном для отбора проб;

средством измерения температуры продукта;

датчиками для сигнализации верхнего и нижнего уровня;

вентиляционным устройством;

строповочными устройствами.

При необходимости емкости хранения и емкостные аппараты должны оснащаться смотровыми окнами, люками с самоуплотняющимися крышками, верхними люками, электроосветительными устройствами, лестницами и площадками обслуживания, средствами дистанционного автоматического управления технологическим процессом.

3.1.3.3. Емкости, сопрягаемые с программными системами управления, должны быть оснащены первичными преобразователями с унифицированными выходными сигналами.

3.1.3.4. Пространство между стенкой емкости и облицовкой должно быть полностью заполнено теплоизолирующим материалом.

3.1.3.5. Параметр шероховатости внутренних поверхностей и сварных швов, соприкосающихся с продуктом, должен быть 2,5. Наружная облицовка должна быть гладкой, без повреждений.

Допускается зачистка дефектов поверхностей на глубину, не выходящую за предел, обеспечивающий минимальную допустимую толщину листа.

3.1.3.6. Швы сварных соединений должны обеспечивать герметичность и прочность емкости.

3.1.3.7. Перемешивающее устройство должно перемешивать содержимое емкости без изменения основных свойств продукта при наполнении от 25 до 100% номинального объема.

Разность содержания жира в пробах, взятых из различных мест емкости, после 20-минутного перемешивания не должна превышать 0,1%.

3.1.3.8. Самоуплотняющийся люк на боковой поверхности емкости хранения должен иметь, как правило, овальную форму с размерами не менее 320х420 мм и закрываться крышкой, прилегающей к отверстию люка под действием гидростатического давления жидкости.

3.1.3.9. Диаметр отверстия люка, расположенного в верхней части емкости, должен быть не менее 400 мм.

3.1.3.10. Конструкция вентиляционного устройства должна предотвращать возникновение в емкости избыточного давления или вакуума.

3.1.3.11. Патрубок для отвода продукта должен быть расположен на нижнем днище; для емкостей с наклонным днищем допускается располагать патрубок внизу на боковой стенке.

3.1.3.12. Допускается наличие общего патрубка для ввода и отвода продукта.

3.1.3.13. Конструкция перемешивающего устройства, моечной головки, люка, патрубков, входящих во внутреннее пространство емкости, не должна затруднять мойку емкости и создавать в ней накопления остатков продукта.

3.1.3.14. Длина патрубков от наружной стенки емкости должна быть не менее и не более 1,5

. Расположение патрубков должно обеспечивать возможность приварки штуцеров резьбовых соединений.

3.1.3.15. Все емкости высотой более 2 м снабжаются лестницами. Допускается установка общей площадки и общей лестницы для группы рядом устанавливаемых емкостей.

3.1.3.16. При установке емкости на опорные ножки расстояние между нижней точкой сливного штуцера и полом должно быть не менее 250 мм.

3.1.3.17. Опорные ножки должны быть регулируемыми и должны обеспечивать установку емкости в вертикальное положение при наклоне пола не более 3°.

3.1.3.18. Конструкция емкостей на поддоне и емкостей с опорным поясом должна обеспечивать возможность надежного крепления их к фундаменту, а также выдерживать расчетную ветровую нагрузку при установке емкостей вне здания.

3.2. Требования к материалам и комплектующим изделиям

3.2.1. Внутренние поверхности емкостей, соприкасающихся с продуктом, должны быть выполнены из коррозионностойкой хромоникелевой стали, разрешенной Министерством здравоохранения СССР.

3.2.2. Наружные поверхности емкостей должны быть облицованы коррозионностойкими материалами или иметь коррозионностойкое покрытие.

3.2.3. Теплоизоляция емкостей для хранения не должна допускать изменения начальной температуры продукта более чем на 2 °C в течение 24 ч при разнице температур продукта и окружающей среды не менее 20 °C и заполнении емкости не менее чем на 25% номинального объема.

3.2.4. Наружные необработанные металлические поверхности емкости, кроме поверхностей из коррозионностойкой стали, должны быть окрашены. Группа условий эксплуатации покрытия - УХЛ4 по ГОСТ 9.104 и класс покрытия IV по ГОСТ 9.032, а для емкостей, устанавливаемых вне помещения, - VI по ГОСТ 9.104.

3.2.5. Шкафы управления должны быть изготовлены из коррозионностойкой стали или из углеродистой стали с защитным покрытием.

3.3. Комплектность

3.3.1. В комплект должны входить емкость и снятые с нее для транспортирования сборочные единицы и комплектующие изделия в соответствии с основным конструкторским документом и техническими условиями.

В комплект также должны входить запасные части, специальный инструмент, приспособления и эксплуатационная документация по ГОСТ 2.601.

3.4. Маркировка

3.4.1. Каждая емкость должна иметь табличку маркировки, изготовленную в соответствии с требованиями ГОСТ 12969 или ГОСТ 12971 и прикрепленную к боковой поверхности емкости на видном месте.

3.4.2. Содержание маркировки должно соответствовать ГОСТ 26582. Маркировка для экспорта выполняется на русском языке, если нет других указаний по условиям договора между предприятием и внешнеэкономической организацией.

3.4.3. Транспортная маркировка грузов для внутреннего рынка по ГОСТ 14192, а для грузов, предназначенных для экспорта, кроме того, в соответствии с условиями договора между предприятием и внешнеэкономической организацией.

3.5. Упаковка

3.5.1. Все обработанные неокрашенные наружные металлические поверхности и детали, кроме изготовленных из коррозионностойкой стали, должны быть законсервированы по ГОСТ 9.014.

Срок временной противокоррозионной защиты - не менее 18 мес со дня отгрузки потребителю.

3.5.2. Для отправки потребителю емкости устанавливают в горизонтальном или вертикальном положении на поддонах, полозьях или ложементах в надежно закрепленном положении. По согласованию с потребителем допускается отправлять емкости без применения поддонов, полозьев или ложементов.

Отверстия патрубков емкости должны быть закрыты заглушками или обертываться полиэтиленовой пленкой по ГОСТ 10354.

3.5.3. Арматура, шкаф управления, коробки распределительные и т.д. должны быть упакованы в соответствии с техническими условиями на эти виды изделий.

3.5.4. Приборы контроля и регулирования, не смонтированные в шкафах и пультах, транспортируются в упаковке завода-изготовителя.

3.5.5. Эксплуатационные документы должны быть упакованы в пакет из полиэтиленовой пленки по ГОСТ 10354 и уложены в ящик с запчастями.

3.5.6. Резиновые изделия должны быть пересыпаны тальком по ГОСТ 19729, после чего завернуты в парафинированную бумагу по ГОСТ 9569.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. Общие требования безопасности по ГОСТ 12.2.124. Дополнительные требования устанавливаются в нормативно-техническом документе на конкретное изделие.

4.2. Емкость должна иметь заземляющий зажим и знак заземления по ГОСТ 21130. Требования к заземлению и зажимам по ГОСТ 12.1.030 и ГОСТ 12.2.007.0.

4.3. Напряжение питания цепей управления и освещения емкости не должно превышать 42 B.

4.4. Крышки люков должны иметь блокировки, обеспечивающие при открывании крышки отключение электродвигателя перемешивающего устройства и остановку автоматической мойки.

4.5. Все электрические провода должны быть проложены в металлических трубах или гибких металлических рукавах и на концах должны иметь маркировку.

4.6. Дверцы шкафа управления и пневмошкафа должны иметь внутренние замки, открывающиеся с помощью специальных ключей.

4.7. Степень защиты электрических изделий, обеспечиваемая оболочками, должна быть не ниже IP 54 по ГОСТ 14254.

4.8. Сопротивление изоляции электрических цепей должно быть не менее 0,5 MOм.

4.9. Сопротивление между заземляющим болтом и каждой доступной прикосновению металлической нетоковедущей частью изделия, которая может оказаться под напряжением, не должно превышать 0,1 Ом.

4.10. Устройства, закрепляющие люки, должны легко закрываться и открываться от руки. Емкости должны быть укомплектованы средствами для механической мойки.

4.11. Емкости для хранения молока вместимостью 25, 50, 60, 75, 100 мдолжны быть оснащены автоматическими приборами контроля за температурой и уровнем молока.

Мойка емкостей должна быть полностью механизирована.

4.12. Площадки обслуживания емкостей и лестницы к ним должны иметь ограждения и перила высотой не менее 1 м.

Вертикальные лестницы, а также лестницы с углом наклона к горизонту более 75° при высоте более 5 м должны иметь, начиная с высоты 3 м, ограждения в виде дуг. Дуги должны быть расположены на расстоянии не более 0,8 м друг от друга и соединяться между собой не менее чем тремя продольными полосами. Расстояние от лестницы до середины дуги не должно быть менее 0,7 м и более 0,8, а радиус дуги 0,35-0,40 м.

Лестницы высотой более 5 м на высоте 3-5 м должны иметь переходную площадку.

4.13. Материал настила площадки обслуживания и ступеней лестницы должен быть рифленым и исключать скольжение ног обслуживающего персонала.

5. ПРИЕМКА

5.1. Емкости следует подвергать приемосдаточным и периодическим испытаниям.

5.2. Приемосдаточные испытания

5.2.1. Приемосдаточным испытаниям подвергают каждую изготовленную емкость.

5.2.2. Испытания проводят на соответствие требованиям пп.3.1.3.2, 3.1.3.4, 3.1.3.5, 3.2.2, 3.2.4, 3.2.5, 3.3, 3.4, 3.5, 4.2, 4.6, 4.8 и 4.9 настоящего стандарта.

5.2.3. Перед началом испытаний перемешивающее устройство должно быть обкатано в течение 10-15 мин на холостом ходу. При этом температура нагрева электродвигателя и редуктора не должна превышать паспортных данных на эти изделия.

5.3. Периодические испытания

5.3.1. Периодические испытания серийно выпускаемых емкостей проводят в объемах и в сроки, установленные техническими условиями на конкретные изделия, но не реже одного раза в три года на соответствие всем требованиям настоящего стандарта.

6. МЕТОДЫ КОНТРОЛЯ

6.1. Основные размеры измеряют рулеткой с ценой деления 1,0 мм.

6.2 Проверку действительного объема емкости п.2.2 проводят расчетом.

6.3. Углы наклона днищ относительно горизонтали рассчитывают после измерения линейных размеров емкости.

6.4. Вместимость проверяют наливом воды до срабатывания датчика верхнего уровня и контролем ее количества счетчиком по ГОСТ 14167.

6.5. Проверку требований по п.3.1.1 проводят при приемочном контроле в процессе изготовления емкости.

6.6. Показатели надежности (п.3.1.2) контролирует предприятие-изготовитель путем сбора и обработки информации об эксплуатации емкостей и проведения контрольных испытаний на надежность по утвержденной программе.

6.7. Требования к конструкции (пп.3.1.3.1, перечисления 1, 4, 3.1.3.3) контролируют внешним осмотром.

6.8. Проверку полноты заполнения теплоизоляции (п.3.1.3.4) проводят легким простукиванием облицовки деревянным молотком. При обнаружении пустот допускается просверлить облицовку и заполнить полость теплоизоляционным материалом, затем отверстие заварить и зачистить.

Допускаются другие методы контроля, позволяющие проверить качество заполнения.

6.9. Параметры шероховатости поверхности (пп.3.1.3.3, 3.1.3.6) проверяют визуально в сравнении с эталонами шероховатости, изготовленными и утвержденными в установленном порядке.

6.10. Качество сварных швов (п.3.1.3.6) проверяют внешним осмотром по ГОСТ 3242.

6.11. Герметичность сварных швов внутреннего корпуса (п.3.1.3.6) проверяют до установки теплоизоляции наливом воды без напора или воздухом под давлением 20 кПа (0,2 кг/см) по ГОСТ 3242. При испытании емкости все входные отверстия, кроме входного патрубка, должны быть заглушены. Давление контролируется манометром класса точности 1,5 по ГОСТ 2405.

При этом не должно быть течи или утечки воздуха.

6.12. Герметичность системы трубопроводов (п.3.1.3.6) проверяют гидравлически при избыточном давлении 600 кПа (6 кг/см). Давление контролируется манометром класса точности 1,5 по ГОСТ 2405.

6.13. Равномерность перемешивания молока в емкостях хранения (п.3.1.3.7) контролируется жиромером по ГОСТ 23094.

6.14. Соответствие применяемых материалов (пп.3.2.1, 3.2.2, 3.2.4, 3.2.5) контролируют при входном контроле по маркировке или сертификату.

6.15. Качество теплоизоляции (п.3.2.3) проверяют наливом в емкость горячей воды, причем разность температуры содержимого емкости и окружающей среды должна быть не менее 20 °С. После 24 ч выдержки температура воды в емкости не должна измениться более чем на 2 °С.

Измерение температуры воды и воздуха проводят термометром жидкостным стеклянным по ГОСТ 28498.

6.16. Качество поверхностей (п.3.2.4) контролируют визуально сравнением с эталонными образцами, изготовленными и утвержденными в установленном порядке.

6.17. Требования пп.3.3 и 3.5 контролируют визуально, а п.3.1.3.8 визуально и измерением.

6.18. Напряжение питания цепей управления и освещения (п.4.3) проверяют комбинированным прибором по ГОСТ 10374.

6.19. Работу блокировки (п.4.4) проверяют путем открывания крышки люка при работающем перемешивающем устройстве.

6.20. Проверка степени защиты электрооборудования (п.4.7) - по ГОСТ 14254.

6.21. Проверку сопротивления изоляции электрических цепей (п.4.8) проводят с помощью мегомметра класса точности 1,0. Изоляция электрических цепей относительно корпуса должна выдерживать в течение 1 мин испытательное напряжение 1000 B.

6.22. Сопротивление между заземляющим зажимом и металлическими нетоковедущими частями емкости проверяют измерителем сопротивления заземления по ГОСТ 23706 класса точности 1,5.

6.23. Требования пп.3.1.3.11; 3.1.3.13; 3.1.3.15; 3.1.3.18; 3.2.5; 3.4; 4.2; 4.5; 4.6; 4.10; 4.11; 4.13 контролируют визуально, а требования пп.3.1.3.9; 3.1.3.14; 3.1.3.16; 3.1.3.17; 4.12 визуально и измерениями.

Примечание. Допускается применение других средств измерения, обеспечивающих необходимую точность и диапазон измерений.

7. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Емкости перевозят всеми видами транспорта.

7.2. Емкости должны вписываться в железнодорожный габарит О-Т по ГОСТ 9238.

7.3. Транспортирование емкости и ее хранение до 6 мес - по условиям 8 ГОСТ 15150.

7.4. Емкости, площадки и лестницы хранят под навесом, а арматуру, другие узлы и комплектующие изделия (пп.3.5.3 и 3.5.4) в складских помещениях.

Хранение под навесом - по условиям 5, в складских помещениях - по условиям 1.2 ГОСТ 15150.

7.5. Тара, упаковка и консервация должны обеспечивать сохранность емкости при транспортировании и хранении не менее 18 мес со дня отгрузки на предприятие-потребитель. В случае хранения емкости свыше указанного срока проводится переконсервация в соответствии с требованиями эксплуатационной документации емкости.

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. При эксплуатации емкости необходимо руководствоваться эксплуатационным документом на нее.

8.2. Емкости хранения номинальным объемом 50-100 м, как правило, устанавливают вне помещения на специально подготовленном фундаменте и выверяют по вертикали. Отклонение от вертикальности не более 3°. Изготовление фундамента и монтаж емкости проводят по заранее разработанному потребителем проекту для конкретного предприятия с учетом местных климатических условий, характера грунта и ветровых нагрузок.

8.3. Емкости на регулируемых опорных ножках устанавливаются в помещении на полу.

8.4. Шкаф управления должен находиться в удобном для обслуживания месте.

8.5. При монтаже емкости необходимо предусмотреть подключение:

системы подвода и отвода продукта;

системы централизованной мойки;

системы подачи сжатого воздуха;

системы подвода и отвода ледяной воды;

системы подвода и отвода пара;

системы подвода и отвода горячей воды.

8.6. Мойку емкости следует проводить с применением моющих средств, разрешенных Министерством здравоохранения СССР в соответствии с действующими инструкциями по мойке и дезинфекции оборудования на молочных предприятиях.

8.7. Монтаж и эксплуатацию емкости следует проводить в соответствии с инструкцией по монтажу и паспортом конкретного изделия.

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель гарантирует соответствие поставляемой емкости требованиям нормативно-технической документации на нее при соблюдении условий транспортирования, хранения и эксплуатации.

9.2. Гарантийный срок эксплуатации емкости - 18 мес со дня ввода в эксплуатацию.