ГОСТ 28019-89

(МЭК 454-2-74,

МЭК 454-2а-78)

Группа Е34*

_________________________________________

* В указателе "Национальные стандарты" 2005 г.

группа Е39. - Примечание.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЛЕНТЫ ЛИПКИЕ ЭЛЕКТРОИЗОЛЯЦИОННЫЕ

Методы испытаний

Adhesive tape for electrical insulation. Test methods

МКС 29.035.20

ОКСТУ 3409

Дата введения 1991-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности СССР

2. Постановлением Государственного комитета СССР по стандартам от 09.02.89 N 201 Публикации МЭК 454-2-74, МЭК 454-2а-78 введены в действие непосредственно в качестве государственного стандарта СССР с 01.01.91

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, пункта |

ГОСТ 5632-72 | 8.11 |

ГОСТ 6433.3-71 | Разд.11; 11.2 |

ГОСТ 27426-87 | Разд.2 |

ГОСТ 27710-88 | Разд.5 |

ГОСТ 28018-89 - ГОСТ 28027-89 | Разд.1 |

ИСО Р 468 | 8.1.1 |

5. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

6. ПЕРЕИЗДАНИЕ. Август 2003 г.

ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

Настоящий стандарт устанавливает методы испытаний липких чувствительных к давлению электроизоляционных лент на соответствие требованиям ГОСТ 28018 - ГОСТ 28027.

ОБЩИЕ ТРЕБОВАНИЯ

1. Перед отбором испытуемых образцов с рулона срезают три верхних слоя ленты.

2. Испытуемые рулоны должны быть выдержаны перед изготовлением образцов в стандартной атмосфере при температуре (23±2) °С и относительной влажности (50±5)% не менее 24 ч.

Если не указано иначе, образцы перед испытанием следует подвергнуть кондиционированию в течение 1 ч, испытания проводят в той же стандартной атмосфере.

Если испытания проводят в нестандартной атмосфере, их следует начинать не позднее чем через 3 мин после удаления испытуемых образцов из стандартной среды.

1. ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ

1.1. Испытательная аппаратура

Циферблатный микрометр со статической нагрузкой, имеющий две шлифованные и полированные концентрические закругленные пяты, плоские с точностью до 0,001 мм и параллельные с точностью до 0,003 мм.

Верхняя пята должна быть диаметром от 6 до 8 мм и двигаться на оси, перпендикулярной обеим пятам; нижняя пята должна быть больше верхней. Шкала должна быть отградуирована так, чтобы можно было непосредственно снимать показания до 0,002 мм. Корпус микрометра должен быть такой жесткости, чтобы нагрузка 15 Н, приложенная к корпусу шкалы без контакта с грузом или прижимным шпинделем, вызывала изгиб корпуса не более 0,002 мм, как указано на шкале микрометра. К образцу прикладывают нагрузку (100±10) кН/м. Точность микрометра должна часто контролироваться при помощи набора стальных калибров; погрешность измерения микрометра не должна превышать 0,005 мм.

1.2. Испытуемые образцы

Берут девять образцов длиной не менее 75 мм, отрезанных от рулона через интервалы не менее 300 мм.

1.3. Методика

Испытуемый образец помещают между измерительными плоскостями микрометра, стороной с адгезивом вниз, на поверхности неподвижной пяты. Убедившись, что под пленкой не осталось пузырьков воздуха, осторожно опускают верхнюю пяту на поверхность нижней и снимают показание на шкале в течение 2 с. Измерения проводят с точностью до 0,005 мм.

1.4. Результаты испытаний

Записывают отдельные, среднеарифметические значения, а также отмечают максимальное и минимальное значения девяти измерений толщины в миллиметрах.

2. ОПРЕДЕЛЕНИЕ ЭЛЕКТРОЛИТИЧЕСКОЙ КОРРОЗИИ

Электролитическую коррозию определяют в соответствии с ГОСТ 27426. Метод определения сопротивления изоляции следует использовать как отборочный. Если материал выдерживает отборочные испытания, то для дальнейшей оценки можно выбирать между визуальным методом испытаний и методом определения прочности проволоки.

3. ОПРЕДЕЛЕНИЕ РАЗРУШЕНИЯ ОТ КОНТАКТНОГО ДАВЛЕНИЯ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ

3.1. Оборудование

Можно использовать любое приспособление, позволяющее определять проникновение сферы диаметром 1,5 мм, прижимаемой в соответствующих условиях к поверхности ленты, помещенной на нержавеющую стальную пластину длиной 100 мм, шириной 30 мм и толщиной 3 мм.

Термостат, позволяющий повышать температуру испытательного приспособления со скоростью (30±5) °С в час.

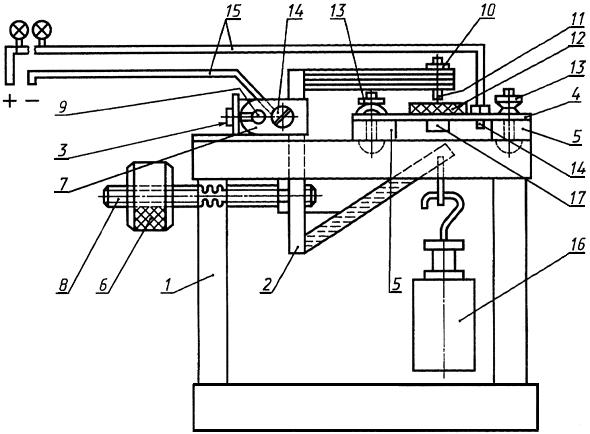

На черт.1 приведен пример приспособления, позволяющего получать хорошие результаты.

Намагниченный стальной стержень удерживает стальной шарик диаметром 1,5 мм. Стержень закреплен в С-образной скобе, к которой крепится противовес так, чтобы возможно было свободное вращение.

Противовес состоит из регулировочного рейтера для нейтрализации давления стального шарика на стальную пластину при отсутствии нагрузки на нижнее плечо скобы. При испытании нижнее плечо скобы загружается таким образом, чтобы на пластину из нержавеющей стали, лежащую на горизонтальной плоскости, приходилось вертикальное давление 10 Н.

Приспособление снабжено устройством для индикации электрического контакта между стальным шариком и стальной пластиной. Рекомендуется напряжение 110 В. Температуру стальной пластины измеряют в точке возможно более близкой к точке приложения нагрузки. Рекомендуется использовать термопару.

3.2. Испытуемые образцы

Из рулона с интервалом не менее 300 мм берут пять полосок ленты шириной 25 мм каждая.

3.3. Методика

При отсутствии нагрузки на шарик каждый образец помещают под него при комнатной температуре, затем к шарику плавно прикладывают сжимающую нагрузку 10 Н. После этого приспособление нагревают с постоянной скоростью (30±5) °С в час до проникновения шарика через образец и контакта шарика с пластиной.

3.4. Результаты испытаний

Указывают среднеарифметическое, максимальное и минимальное значения пяти измеренных температур в градусах Цельсия.

4. ОПРЕДЕЛЕНИЕ УРОВНЯ ГОРЮЧЕСТИ

4.1. Сущность метода

На образцах определенной формы при определенных условиях измеряют:

время между моментами загорания образца и самозатухания;

длину участка ленты, сгоревшего во время испытания.

4.2. Приспособления

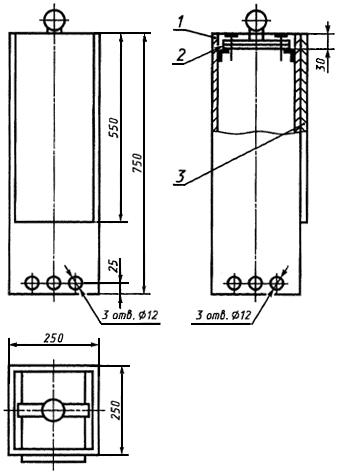

1) защитное устройство, состоящее из прямоугольной металлической коробки размером 250х250х750 мм (черт.2), в которой можно подвесить испытуемые образцы;

2) секундомер с точностью до ±0,2 с;

3) горелка Бунзена с внутренним диаметром трубки около 4 мм, дающая неокисляющее пламя высотой 20-25 мм;

4) запал в виде равнобедренного треугольника с основанием 25 мм, высотой 30 мм, вырезанного из непропитанной, ничем не покрытой пленки регенерированной целлюлозы, массой 50-60 г/м.

4.3. Испытуемые образцы

Испытания проводят в течение 3 мин после взятия образцов из рулона. Натягивая ленты в радиальном направлении, с рулона сматывают пять образцов длиной 300 мм, со скоростью около 300 мм/с, интервалом 300 мм.

Если ширина ленты 25 мм или меньше, образцы остаются такой же ширины. Если ширина ленты больше 25 мм, из ее середины вырезают образцы шириной 25 мм. Образцы необходимо вырезать острым инструментом, чтобы избежать надрыва краев.

При помощи чернил или другого соответствующего состава на расстоянии 50 мм от одного конца испытуемого образца проводят линию перпендикулярно длинным сторонам образцов.

Примечание. Для лент шириной менее 25 мм получают обычно другие уровни горючести.

4.4. Методика

Основание запала закрепляют с нахлестом не более 5 мм на клейкой стороне ленты на конце испытуемого образца, ближайшем к нанесенной линии.

К противоположному концу испытуемого образца прикрепляют зажим и с его помощью подвешивают образец в металлической коробке так, чтобы лента висела свободно и вертикально. Подвижное окошко немного поднимают и к вершине запала подносят пламя горелки.

После загорания запала бунзеновскую горелку убирают, подвижное окошко быстро опускают и включают секундомер.

После угасания пламени секундомер останавливают.

4.5. Результаты испытаний

1) Если четыре из пяти образцов не воспламенились, то ленту оценивают как "не воспламеняющаяся";

2) если четыре из пяти горящих образцов гаснут до достижения отметки 50 мм, то ленту оценивают как "не поддерживающая горения".

Указывают среднеарифметическое, максимальное и минимальное значения времени горения в секундах и максимальную длину сгоревшего участка в миллиметрах;

3) если четыре из пяти испытуемых образцов сгорают, расплавляются или обугливаются дальше отметки 50 мм, то лента оценивается как "пожароопасная". Указывают среднеарифметическое, максимальное и минимальное значения времени горения пяти образцов;

4) если материал не может быть отнесен к пунктам 1), 2) или 3), в протоколе испытаний следует указать отдельные результаты для каждого образца.

5. ОПРЕДЕЛЕНИЕ НАГРЕВОСТОЙКОСТИ

Испытание проводят по ГОСТ 27710. Критерий конечной точки выбирают по согласованию потребителя с изготовителем.

6. ОПРЕДЕЛЕНИЕ СПОСОБНОСТИ К ОТВЕРЖДЕНИЮ ТЕРМОРЕАКТИВНЫХ ЛИПКИХ ЛЕНТ

6.1. Отслоение адгезива от основы во время термообработки

6.1.1. Приспособления

Ролик для изготовления образцов (приложение А).

Пластина размером приблизительно 600х200 мм, чистая, плоская металлическая или стеклянная.

Грузы массой 50 г с зажимами.

6.1.2. Испытуемые образцы

С рулона, прилагая усилие в радиальном направлении, со скоростью около 300 мм/с с интервалами 300 мм сматывают шесть полосок длиной 150 мм. Ширина полоски для подготовки испытуемого образца должна быть 12 мм.

Образцы шириной 12 мм вырезают из середины ленты. Образцы вырезают острым инструментом во избежание надрыва краев. Три испытуемых образца готовят, прижимая липкую сторону полоски к обратной стороне другой полоски так, чтобы имелся нахлест 12х12 мм с допуском ±0,8 мм.

Ролик дважды прокатывают вперед и назад над местом соединения, не прикладывая дополнительного усилия, со скоростью около 10 мм/с.

6.1.3. Методика

К концу каждого испытуемого образца прикрепляют груз массой 50 г, после чего их свободно подвешивают в термостате при температуре, указанной в спецификации.

Образцы считают выдержавшими испытания, если по истечении 20 мин не наблюдалось полного отслоения.

6.1.4. Результаты испытаний

Указывают число образцов, выдержавших и не выдержавших испытание.

6.2. Отслоение адгезива от основы после термообработки

6.2.1. Приспособления

Ролик для изготовления образцов (приложение А).

Чистая плоская металлическая или стеклянная пластина размером приблизительно 600х200 мм.

Грузы массой 500 г с зажимами.

6.2.2. Испытуемые образцы

Три испытуемых образца готовят в соответствии с п.6.1.2.

6.2.3. Методика

В термостате с температурой, установленной на основании соответствующей спецификации, свободно подвешивают три образца. По истечении времени, указанного в спецификации, к каждому из образцов, находящихся в термостате, подвешивают груз массой 500 г на 15 с (обычно берется время и температура, рекомендуемые изготовителем для отверждения ленты).

Перед подвеской грузов их следует выдержать в термостате при предписанной температуре в течение времени, достаточного для достижения температурного равновесия грузов и термостата, после чего термостат закрывают и начинают отсчитывать период 20 мин.

По истечении 20 мин отмечают удержание груза на образце.

6.2.4. Результаты испытаний

Указывают число образцов, выдержавших и не выдержавших испытание.

7. ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ НА РАЗРЫВ И ОТНОСИТЕЛЬНОГО УДЛИНЕНИЯ ПРИ РАЗРЫВЕ

7.1. Оборудование

Разрывная испытательная машина с приводом от двигателя, снабженная устройством для непрерывной индикации нагрузки так, чтобы можно было определять нагрузки, составляющие 1% разрушающего напряжения.

7.2. Испытуемые образцы

Прикладывая усилие в радиальном направлении, с рулона со скоростью около 300 мм/с, интервалами 300 мм сматывают пять испытуемых образцов длиной, достаточной для получения первоначальной испытуемой длины 200 мм. Если ширина ленты составляет 25 мм и меньше, ширина образцов равна ширине ленты.

Если ширина ленты больше 25 мм, образцы шириной 25 мм вырезают из середины ленты.

Образцы следует вырезать острым инструментом во избежание надрыва краев.

7.3. Методика

Испытуемый образец помещают в зажимы таким образом, чтобы нагрузка прикладывалась равномерно по ширине ленты. Для лент с удлинением при разрыве до 50% первоначальную испытательную длину берут 200 мм. Для лент с удлинением при разрыве свыше 50% первоначальную испытательную длину берут 100 мм. Испытуемые образцы растягивают до разрыва или при постоянной скорости подвижного зажима (300±30) мм/мин; или со скоростью раздвижения зажимов 50 мм/мин для лент с удлинением при разрыве меньше 20% или со скоростью раздвижения зажима 100 мм/мин для лент с удлинением при разрыве свыше 20%.

Отмечают максимальную нагрузку. Удлинение определяют измерением расстояния между зажимами в момент разрыва или, если указано в требованиях к отдельным материалам, измеряя расстояние между двумя метками, нанесенными на ленте на расстоянии 50 мм.

Проводят пять качественных испытаний. Если при испытании образец разрывается на расстоянии менее 25 мм от обоих зажимов, результаты не учитывают.

Необходимо принять меры, чтобы во время испытаний лента не выскальзывала из зажимов испытательной машины.

7.4. Результаты испытаний

Указывают ширину и толщину испытуемых образцов в миллиметрах и скорость возрастания нагрузки. В зависимости от требований соответствующих спецификаций на материал указывают среднеарифметическое, максимальное и минимальное значения пяти определений следующих параметров:

1) разрушающее усилие при растяжении в ньютонах на 10 мм ширины для каждого миллиметра толщины;

2) удлинение при разрыве в процентах, определяемое как увеличение расстояния между зажимами или отметками в момент разрыва, выраженное в процентном отношении к первоначальному расстоянию между зажимами или отметками.

8. ОПРЕДЕЛЕНИЕ АДГЕЗИИ

8.1. Приспособления

8.1.1. Пять прямоугольных испытательных пластин из нержавеющей стали следующего состава в процентах:

углерод - не более 0,16;

кремний - не менее 0,20;

марганец - не более 2,00;

никель - 8-14;

хром - 11-18.

Пример: сталь 12Х18Н9 ГОСТ 5632.

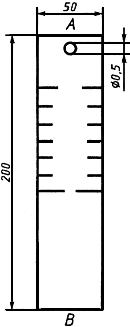

Удобен размер пластин 200х50 мм; толщина должна быть не менее 2 мм. На пластине через равные интервалы 12,5; 20 или 30 мм вдоль длинной стороны наносят пять отметок, причем первую отметку наносят на расстоянии 50 мм от одного из краев. Поверхность испытательных пластин должна быть отполирована до глянцевого состояния, причем направление обработки должно быть параллельно длинной стороне пластины. Шероховатость поверхности следует определять в соответствии с ИСО Р 468 при условии выполнения следующих требований:

среднеарифметическое отклонение от средней линии профиля должно быть: 0,5

![]() 0,40 мкм;

0,40 мкм;

максимальная высота шероховатости ![]() 3 мкм.

3 мкм.

8.1.2. Ролик выбирают в соответствии с приложением А.

8.1.3. Испытательная разрывная машина должна соответствовать п.7.1.

8.2. Испытуемые образцы

С рулона сматывают, натягивая ленту в радиальном направлении, пять полосок длиной 450 мм со скоростью 300 мм/с, интервалами 300 мм.

Предпочтительна ширина ленты 25 мм.

Если ширина ленты больше 25 мм, из ее середины вырезают образцы шириной 25 мм. Образцы следует вырезать острым инструментом во избежание надрыва краев.

Примечания:

1. Сторону с адгезивом важно защитить от пыли и не касаться ее пальцами или какими-либо предметами.

2. Двухсторонние ленты можно испытывать, удалив прокладочный материал и закрыв сторону с адгезивом, не подвергаемую испытанию, мягкой папиросной бумагой.

8.3. Методика

8.3.1. Очистка

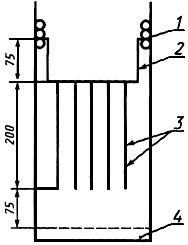

Поверхность пластины протирают чистым куском ваты (можно использовать медицинскую вату), смоченной в чистом толуоле. Очищенной пластине дают высохнуть, а затем подвешивают в бане над жидкостью в парах толуола (типичный вид бани приведен на черт.3) и оставляют в течение 5 мин после того, как линия паров поднимается до верха пластины.

После извлечения из паровой бани пластину подвешивают приблизительно на 30 мин на воздухе при (23±2) °С и относительной влажности (50±5)%.

8.3.2. Подготовка испытания на адгезию к стальной пластине

Подготовленную пластину кладут испытательной стороной кверху на край плоскости так, чтобы сторона (черт.4) была ближе к оператору. Испытуемый образец накладывают стороной с адгезивом на испытательную сторону пластины.

Ленты из стеклоткани, которые могут порваться при натяжении в направлении 180°, следует усилить еще одним слоем такой же ленты. Такие модификации следует указывать в протоколе испытания.

Необходимо, чтобы испытуемый образец не был растянут и был расположен посередине и параллельно большей стороне пластины.

Чтобы между лентой и пластиной не оставалось воздушных пузырей, со стороны должно свисать приблизительно 250 мм испытуемой ленты. Ролик помещают вдоль центральной оси испытуемого образца в конце пластины и прокатывают его четыре раза по образцу, не прикладывая дополнительного давления, двигая ролик руками с постоянной скоростью дважды в каждом направлении так, чтобы каждый проход длиной 200 мм занимал от 10 до 12 с и ролик двигался точно вдоль образца.

Лишний кусок ленты, свисающий со стороны , обрезают и образец липкой ленты сдирают, как указано в п.8.3.4.

Образцы следует накладывать на пластину в течение 15 с после сматывания с рулона.

8.3.3. Подготовка к испытанию на адгезию к основе

Испытания проводят при условиях, указанных в п.8.3.1, но непосредственно перед испытаниями помещают на отдельную стальную пластину отрезок испытуемой липкой ленты так, чтобы он свисал на несколько сантиметров. Свободные концы образца сгибают и приклеивают к обратной стороне пластины. Испытуемый образец прикладывают к указанному отрезку и проводят испытания в соответствии с п.8.3.4.

8.3.4. Проведение испытания

Пластину оставляют с испытуемым образцом в спокойном состоянии в течение 5 мин при температуре (23±2) °С и относительной влажности (50±5)%. Свободный конец испытуемого образца складывают вдвое и снимают 25-50 мм ленты с основы на пластине со стороны . Сторону

помещают в подвижном зажиме разрывной машины, а свободный конец испытуемого образца помещают в другом зажиме. Убеждаются, что свободный конец ленты параллелен в обеих плоскостях приложенной ленте (это достигается помещением подложки в нижний зажим испытательной машины (черт.5)).

Подвижной зажим приводят в движение со скоростью (300±30) мм/мин и записывают показания через пять последовательных интервалов 12, 5, 20 или 30 мм.

Испытания проводят при температуре (23±2) °С и относительной влажности (50±5)%.

8.4. Результаты испытаний

Записывают пять значений для каждого образца, приведенных в пп.8.3.2 и 8.3.3. Определяют среднеарифметическое значение в каждой группе.

Располагают пять полученных значений в порядке возрастания: среднее значение принимают за величину адгезии к стали или подложке соответственно. Результаты приводят в ньютонах на единицу ширины ленты.

9. ОПРЕДЕЛЕНИЕ ВЕЛИЧИНЫ АДГЕЗИИ ПРИ НАТЯЖЕНИИ ПОД УГЛОМ 90°

На рассмотрении МЭК.

10. ОПРЕДЕЛЕНИЕ СОПРОТИВЛЕНИЯ СДВИГА ПОСЛЕ ПОГРУЖЕНИЯ В ЖИДКОСТЬ

10.1. Аппаратура

Разрывная испытательная машина с приводом, снабженная устройством для непрерывной индикации нагрузки с интервалом 0,2 Н или меньше. Скорость раздвижения зажимов должна составлять 300 мм/мин. В маятниковой испытательной машине не следует использовать упор.

Ролик металлический в соответствии с приложением А.

10.2. Испытуемые образцы

От каждого из пяти рулонов сматывают по две полоски длиной 150 мм, натягивая в радиальном направлении, со скоростью около 300 мм/с, интервалами 300 мм. Ширина полоски для подготовки испытуемых образцов должна быть 12 мм.

Если ширина ленты больше 12 мм, образец шириной 12 мм следует вырезать из середины ленты.

Образцы следует вырезать острым инструментом во избежание разрыва краев.

Пять испытуемых образцов изготовляют, прижимая липкую сторону одной полоски к материалу основы другой, чтобы образовывался нахлест 12х12 мм с допуском ±0,8 мм. Ролик прокатывают дважды вперед и назад по месту соединения со скоростью около 10 мм/с, не прикладывая дополнительного давления.

10.3. Методика

При испытании термореактивных лент испытуемые образцы отверждают в термостате в соответствии с инструкциями изготовителя, содержащими условия отверждения, которые должны быть отмечены в протоколе испытания. После этого необходимо охладить образцы до комнатной температуры и выдержать при этой температуре в течение 16 ч в жидкости, приведенной в соответствующей спецификации. Затем испытуемые образцы высушивают между листами фильтровальной бумаги для удаления избытка жидкости. Срезывающее усилие соединения определяют с использованием разрывной испытательной машины при скорости 300 мм/мин.

10.4. Результаты испытаний

Указывают:

1) среднеарифметическое, минимальное и максимальное значения пяти определений срезающего усилия в ньютонах;

2) жидкость, в которую погружали образец;

3) условие отверждения, если оно производилось.

11. ЭЛЕКТРИЧЕСКАЯ ПРОЧНОСТЬ

Испытания проводят по ГОСТ 6433.3.

Используемые электроды должны соответствовать ГОСТ 6433.3, п.2.4.

11.1. Испытуемые образцы

Пять полосок длиной около 300 мм берут с интервалами не менее 300 мм. Образцы кондиционируют в течение 24 ч при температуре (23±2) °С и относительной влажности (50±5)% непосредственно перед испытанием.

11.2. Методика

Проведение испытания - по ГОСТ 6433.3, п.3.3. Плавный подъем напряжения. На каждом из образцов проводят пять испытаний.

11.3. Результаты испытаний

В протоколе испытаний записывают следующие данные:

1) среднюю толщину каждого испытуемого образца, подсчитанную на основании трех отдельных измерений;

2) ширину образцов, указание о нахлесте краев с целью предотвращения перекрытия;

3) температуру и влажность - условия кондиционирования перед началом испытаний и во время испытаний;

4) пробивное напряжение при каждом пробое;

5) среднеарифметическое пяти пробивных напряжений для каждого образца; среднеарифметическое для серии из пяти образцов;

6) электрическую прочность в киловольтах на миллиметр, рассчитанную на основании среднеарифметического значения пробивного напряжения и средней толщины.

12. ОПРЕДЕЛЕНИЕ ЭЛЕКТРИЧЕСКОЙ ПРОЧНОСТИ ПОСЛЕ ВЫДЕРЖКИ ВО ВЛАЖНЫХ УСЛОВИЯХ

Испытание проводят в соответствии с разд.11 после выдержки образцов в течение 24 ч в стандартной атмосфере при температуре (23±2) °С и относительной влажности (93±2)%, если не указаны другие условия.

13. ОПРЕДЕЛЕНИЕ АДГЕЗИИ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ

13.1. Испытуемые образцы

Используют три образца типа, указанного в п.8.2. Необходимо иметь еще три дополнительные полоски, являющиеся подложками.

13.2. Методика

Перед тем, как поместить образцы на пластину (см. п.8.3.3), следует выдержать три пластины и шесть полосок в течение 2 ч при низкой температуре окружающей среды.

Ролик должен иметь ту же температуру.

Выдержка ролика при указанной температуре может быть более длительной из-за его массы. Образцы следует помещать на пластину при тех же значениях температуры.

Испытания проводят, как указано в п.8.3.3. Подготовленные пластины выдерживают 16-24 ч в условиях низкой температуры. Полоски снимают в соответствии с п.8.3.4 в условиях низкой температуры.

13.3. Результаты

Указывают пять значений для каждого из трех образцов и обрабатывают в соответствии с п.8.4.

14. ОПРЕДЕЛЕНИЕ УДЛИНЕНИЯ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ

14.1. Оборудование

1) камера холодильная;

2) рама, поддерживающая испытуемые образцы при испытательной нагрузке;

3) груз массой 4 кг;

4) перчатки хлопчатобумажные;

5) стальная линейка, градуированная в миллиметрах;

6) сшиватель.

14.2. Испытуемые образцы

Берут три полоски ленты длиной 400 мм, шириной 19 мм и 12 полосок длиной 150 мм той же ширины. Ленты шире 19 мм следует обрезать до нужной ширины острым инструментом во избежание надрыва краев.

14.3. Подготовка испытуемых образцов

Отрезок ленты длиной 400 мм кладут на основание стороной с адгезивом вверх. Помещают на каждом из концов этого отрезка в контакте с адгезивом отрезки ленты длиной 150 мм. На оставшийся непокрытым отрезок ленты длиной 100 мм наносят порошок талька и перевертывают образец. На двухслойные участки образца помещают отрезки ленты длиной 150 мм так, чтобы адгезивная сторона отрезков была в контакте с подложкой образца длиной 400 мм. На однослойном участке перпендикулярно краям проводят две тонкие параллельные линии, равноотстоящие от середины участка и на расстоянии 50 мм друг от друга. Трехслойный участок с каждой стороны складывают так, чтобы образовались петли, и сшивают петли двумя скрепками на каждую петлю.

В качестве альтернативного варианта вместо петель можно использовать соответствующие зажимы, накладываемые на расстоянии 100 мм.

14.4. Кондиционирование

Все испытуемые образцы и испытательное оборудование необходимо кондиционировать в течение 2 ч.

14.5. Методика

Образцы устанавливают на опорной раме в холодильной камере, используя петли или зажимы. По истечении 2 ч кондиционирования прикладывают испытательную нагрузку, используя петли или зажимы. После 3 ч под нагрузкой при указанной температуре измеряют с точностью до 1 мм расстояние между внутренними сторонами контрольных линий, пока образцы находятся в испытательной камере. При измерении образцов необходимо пользоваться перчатками, чтобы не вызвать нагрева образцов. Образцы, разрушающиеся при испытаниях, следует удалять.

Удлинение вычисляют в процентах.

![]() .

.

14.6. Результаты

Следует отметить удлинение всех трех образцов. Определяют среднеарифметическое их значений.

15. МИГРАЦИЯ ПЛАСТИФИКАТОРА

На рассмотрении МЭК.

16. ПРОЧНОСТЬ СЦЕПЛЕНИЯ МЕЖДУ СЛОЯМИ ПРИ ТЕРМООБРАБОТКЕ (ИСПЫТАНИЕ НА ОТСЛОЕНИЕ)

16.1. Введение

Отслоение конца ленты представляет собой отслоение конца намотанной ленты после воздействия на нее по приведенной методике и последующего кондиционирования, в результате чего образуется торчащий конец ленты или петля, расположенные тангенциально к контуру обмотки, или частичное или полное разматывание образца.

Информация об отслоении конца ленты необходима для оценки соответствия адгезии ленты к подложке из такой же ленты требованиям практического применения, когда возможно разматывание. Отслоение может происходить в нормальных условиях кондиционирования, в цикле отверждения термореактивного адгезива или во время погружения образца в жидкость.

16.2. Оборудование

Простое намоточное приспособление, удерживающее стержень за концы и позволяющее вращать стержень для намотки образца.

Намоточное приспособление должно быть укреплено на жесткой опоре, при этом стержень находится в горизонтальном положении. Стержни изготовляют из любого подходящего металла или стекла номинальным диаметром 6 мм (или другим диаметром, соответствующим техническим требованиям для конкретной ленты).

Прикрепляемые грузы массой 100, 200, 300 и 400 г.

Требуется прибор и метод измерения длины, обеспечивающий определение 2 мм с точностью ±0,5 мм.

16.3. Испытуемые образцы

С рулона отматывают три полоски ленты длиной не менее 100 мм, натягивая ленты в радиальном направлении, со скоростью около 300 мм/с, интервалами 300 мм.

Если ширина ленты больше 12 мм, из середины ленты вырезают образец шириной 9 мм. Образец вырезают острым инструментом во избежание повреждения краев ленты.

Примечание. Следует избегать загрязнения клейкой поверхности пальцами или другими предметами и предохранять ее от пыли.

16.4. Подготовка образцов к испытаниям

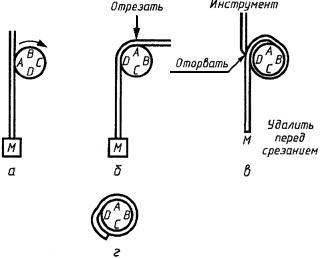

В приспособлении горизонтально укрепляют стержень диаметром 6 мм (если не указано иначе). К концу образца ленты прикрепляют груз 100 г на 3 мм ширины ленты, например, 300 г для ширины 9 мм. Ленту держат за другой конец в вертикальном положении так, чтобы клейкая сторона ленты коснулась стержня (см. черт.6а) Стержень поворачивают на 90°, пока место первоначального контакта ленты со стержнем не окажется наверху (см. черт.6б). Ленту обрезают острым инструментом в данной точке и оставляют подвешенный груз.

Затем производят полный оборот стержня.

Груз снимают, ленту обрезают в точке , расположив острый инструмент тангенциально стержню (см. черт.6в) и натягивая ленту на лезвие.

В результате получается нахлест в оборота (см. черт.6).

16.5. Условия испытания

16.5.1. Сцепление с подложкой

Подготовленный образец кондиционируют в вертикальном положении 7 дней при температуре (23±2) °С и относительной влажности (50±5)%.

16.5.2. Способность термореактивных лент к отверждению

Подготовленные образцы кондиционируют в вертикальном положении, длительность и температуру указывает изготовитель или берут из соответствующих технических условий.

16.5.3. Стойкость к погружению в жидкость

Подготовленный образец, если нужно, отвержденный, полностью погружают в вертикальном положении в требуемую жидкость на 15 мин при температуре (23±2) °С. Термореактивные ленты отверждают при указанных значениях времени и температуры и перед погружением в жидкость дают охладиться до (23±2) °С.

16.6. Результаты

Отставший конец ленты (см. черт.6г) измеряют с точностью до 0,5 мм. При неровном отслоении измеряют наибольшую длину. За величину отслоения принимают среднеарифметическое значение трех измерений.

ПРИЛОЖЕНИЕ А. РОЛИКИ, ИСПОЛЬЗУЕМЫЕ ПРИ РАЗЛИЧНЫХ ИСПЫТАНИЯХ

ПРИЛОЖЕНИЕ А

Вводная часть

При различных испытаниях отрезки липкой ленты соединяют с жесткой основой. Для воспроизводимости результатов следует использовать ролик.

Можно применять два типа роликов:

а) стальной полированный диаметром не менее 50 мм, способный создать давление 20 Н на 10 мм ширины;

б) стальной обрезиненный диаметром 80 мм, шириной 44 мм, толщиной резинового слоя около 4 мм, с показателем твердости IRH (80±5) единиц.

Масса ролика должна быть 2 кг.

Оба ролика должны быть устроены таким образом, чтобы при прокатывании не возникало дополнительной нагрузки.

Примечание. Результаты испытаний не зависят от типа применяемого ролика.

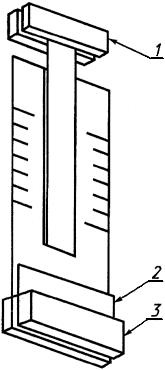

Черт.1. Устройство для определения температуры разрушения лент от контактного давления

Устройство для определения температуры разрушения лент от контактного давления

1 - стальная рама; 2 - рычаг; 3 - винт крепления опоры рычага к раме; 4 - пластина из нержавеющей стали;

5 - изоляторы из слоистого пенопласта; 6 - противовес для уравновешивания рычага; 7 - опора рычага;

8 - шпилька с резьбой для регулирования противовеса; 9 - ось для подвешивания рычага; 10 - гайка

и стержень-держатель шарика; 11 - шарик из нержавеющей стали диаметром 1,5 мм, закрепленный

на стержне-держателе; 12 - образец ленты; 13 - крепления для быстрой установки пластин;

14 - клеммы, обеспечивающие электрический контакт с пластиной и рычагом;

15 - электрические выводы; 16 - груз; 17- отверстие для термопары

Черт.1

Черт.2. Защитное устройство для испытаний уровня горючести

Защитное устройство для испытаний уровня горючести

1 - корпус; 2 - съемный зажим или крюк; 3 - съемная крышка

Черт.2

Черт.3. Толуоловая паровая баня

Толуоловая паровая баня

1 - корпус; 2 - приспособление для подвески пластин; 3 - пластины; 4 - толуол

Черт.3

Черт.4. Стальная пластина

Стальная пластина

Черт.4

Черт.5. Образец для определения адгезивных свойств

Образец для определения адгезивных свойств

1 - неподвижный захват разрывной машины; 2 - прокладка; 3 - подвижной захват разрывной машины

Черт.5

Черт.6. Подготовка образца для испытания на отслоение

Подготовка образца для испытания на отслоение

Черт.6