ГОСТ 28007-88

Группа М91

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

НИТЬ И ЖГУТ СВМ ВЫСОКОМОДУЛЬНЫЕ ТЕХНИЧЕСКИЕ

Технические условия

High-modulus industrial jarn and tow "СВМ"

Specifications

ОКП 22 7249

Срок действия с 01.01.90

до 01.01.95*

_______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год). - Примечание изготовителя базы данных.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

ИСПОЛНИТЕЛИ

Г.А.Будницкий, канд. техн. наук; А.Н.Арсеньев, канд. хим. наук; Л.П.Шевляков, канд. техн. наук; М.С.Баршай; И.А.Барашкова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.12.88 N 4598

3. Срок первой проверки - 1994 г.

Периодичность проверки - 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 427-75 | 3.11.2 |

ГОСТ 2603-79 | 3.9.2 |

ГОСТ 6611.0-73 | 2.1, 2.2.2, 3.1 |

ГОСТ 6611.1-73 | 3.2, 3.4, 3.10 |

ГОСТ 6611.2-73 | 3.3 |

ГОСТ 6611.3-73 | 3.5 |

ГОСТ 6611.4-73 | 3.6 |

ГОСТ 6943.10-79 | 3.3 |

ГОСТ 6943.12-79 | 3.12 |

ГОСТ 7376-84 | 1.5.2 |

ГОСТ 9142-84 | 1.5.2 |

ГОСТ 9396-75 | 1.5.2 |

ГОСТ 10354-82 | 1.5.2 |

ГОСТ 10587-84 | 3.9.2 |

ГОСТ 10681-75 | 3.3, 3.11.3 |

ГОСТ 12172-74 | 3.3 |

ГОСТ 14192-77 | 1.6.2 |

ГОСТ 17299-78 | 3.9.2 |

ГОСТ 18300-87 | 3.9.2 |

ГОСТ 19671-81 | 3.11.2 |

ГОСТ 22324-77 | 3.7 |

ГОСТ 25388-82 | 1.5.1, 1.6.1, разд.4 |

ГОСТ 25951-83 | 1.5.2 |

ТУ 6-05-1823-77 | 3.9.2 |

ТУ 6-05-1860-78 | 3.9.2 |

ТУ 6-02-909-79 | 3.9.2 |

ТУ 25-06-1949-80 | 3.11.2 |

ТУ 38-105-1061-76 | 3.3 |

Настоящий стандарт распространяется на высокомодульные технические нить и жгут СВМ, предназначенные для наполнения пластмасс при изготовлении органопластиков конструкционного назначения прессовочных материалов общего назначения и других технических целей.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Высокомодульные технические нить и жгут СВМ должны изготовляться в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. В зависимости от линейной плотности и марки высокомодульные технические нить и жгут должны изготовляться следующих типов:

НСВМ-14,3(60);

НСВМ-14,3(100);

НСВМ-14,3(60)-ВО;

НСВМ-14,3(100)-ВО;

НСВМ-29,4(100);

НСВМ-29,4(200)-1;

НСВМ-29,4(200)-2;

НСВМ-29,4(100)-ВО;

НСВМ-29,4(200)-ВО;

НСВМ-58,8(200);

НСВМ-58,8(300);

НСВМ-58,8(200)-ВО;

HCBM-58,8(300)-BO;

ЖСВМ-58,8(300)х17-1000-3;

ЖСВМ-58,8(300)х17-1000-4;

ЖСВМ-58,8(300)х17-1000-5;

ЖСВМ-58,8(300)х17-1000-6;

ЖСВМ-58,8(300)х17-1000-3-BO;

ЖСВМ-58,8(300)х17-1000-4-ВО;

ЖСВМ-58,8(300)х17-1000-5-ВО.

Условное обозначение нити состоит из трех частей: обозначения нити (НСВМ); номинальной линейной плотности комплексной нити в текс и количества элементарных нитей в комплексной нити в скобках; применения водного осадителя (ВО) или обозначения марки нити (1, 2).

Пример условного обозначения:

Нить техническая СВМ, полученная с применением водного осадителя, номинальной линейной плотности 29,4 текс, с числом элементарных нитей 200

НСВМ-29,4(200)-ВО ГОСТ

При выработке комплексной нити с замасливателем в последней части указывается индекс замасливателя.

Условное обозначение жгута состоит из пяти частей: обозначения жгута (ЖСВМ); номинальной линейной плотности комплексной нити в текс; количества элементарных нитей в комплексной в скобках и числа сложений комплексной нити; номинальной линейной плотности жгута в текс; марки; применения водного осадителя (ВО).

Пример условного обозначения:

Жгут технический СВМ номинальной линейной плотности 1000 текс с номинальной линейной плотностью комплексной нити 58,8 текс, числом элементарных нитей 300, числом сложений 17, марки 5:

ЖСВМ-58,8(300)х17-1000-5 ГОСТ

1.2.2. Нить должна изготовляться в виде трехконусных или цилиндрических бобин на карболитовых, металлических или картонных конических или цилиндрических патронах.

Жгут должен изготовляться в виде цилиндрических бобин с крестовой намоткой на бумажных цилиндрических патронах длиной (285±5) мм и внутренним диаметром (60±2) мм.

Торцы бобин должны быть защищены съемными шайбами из картона по ГОСТ 7376* с внутренним диаметром (71±2) мм.

________________

* На территории Российской Федерации действует ГОСТ 7376-89. Здесь и далее по тексту. - Примечание изготовителя базы данных.

Конец нити и жгута на бобине должен быть завязан петлей.

1.2.3. Соединение концов нити в бобине нити и комплексных нитей в жгуте производят двойным ткацким узлом. Допускается соединять концы нити узловязателем Башкирова. Узел не должен развязываться.

Узлы в бобине с нитью должны быть выведены на верхний торец бобины.

1.2.4. Масса нити на бобине должна быть не менее 250 г, для нити линейной плотности 14,3 текс - не менее 200 г.

Масса жгута на бобине должна быть не менее 4,5 кг.

Допускается в партии не более 10% бобин с массой от 2,0 до 4,5 кг.

1.3. Коды ОКП указаны в приложении.

1.4. Характеристики

1.4.1. Технические нить и жгут СВМ не токсичны, не взрывоопасны, не самовоопламеняемы, горят при соприкосновении с открытым огнем, гаснут при удалении огня, не влияют на санитарно-гигиенические условия труда.

1.4.2. Жгут СВМ изготовляют из некрученой комплексной нити.

Допускается по согласованию изготовителя с потребителем изготовлять жгут из комплексной нити с количеством кручений 40-65 кр/м.

1.4.3. По физико-механическим показателям нить в зависимости от номинальной линейной плотности и марки должна соответствовать требованиям табл.1, жгут - табл.2.

Таблица 1

Наименование показателя | Норма для нити | |||

НСВМ-14,3(60) | НСВМ-29,4(100) | НСВМ-58,8(200) | НСВМ-29,4(200)-2 | |

1. Удельная разрывная нагрузка комплексной нити, сН/текс, не менее | 157 | 176 | 181 | 186 |

2. Коэффициент вариации по разрывной нагрузке, %, не более | 15 | 12 | 14 | 11 |

3. Отклонение фактической линейной плотности от номинальной, % | ±7,0 | ±7,0 | ±7,0 | ±7,0 |

4. Удлинение при разрыве, %, не менее | 2,8 | 2,8 | 2,8 | 2,8 |

5. Количество кручений на 1 м нити, кр/м | 100±10 | 100±10 | 100±10 | 100±10 |

6. Массовая доля замасливателя, % | 1,0-2,0 | 1,0-2,0 | 1,0-2,0 | 1,0-2,0 |

7. Модуль упругости, ГПа, не менее | 103 | 103 | 103 | 103 |

Таблица 2

Наименование показателя | Норма для жгута | ||||||

ЖСВМ-58,8(300)х17-1000-ВО | ЖСВМ-58,8(300)х17-1000 | ||||||

3 | 4 | 5 | 3 | 4 | 5 | 6 | |

1. Разрывная нагрузка, Н, не менее | 1700 | 1800 | 1850 | 1715 | 1810 | 1854 | 2058 |

2. Коэффициент вариации по разрывной нагрузке, %, не более | 10 | 8 | - | 10 | 8 | - | - |

3. Отклонение фактической линейной плотности от номинальной, % | ±4 | ±4 | ±4 | ±4 | ±3 | ±3 | ±3 |

4. Разрушающее напряжение элементарной нити при растяжении в микропластике, МПа, не менее | 3700 | 3700 | 3900 | 3720 | 3720 | 3920 | 4120 |

5. Коэффициент вариации по разрывной нагрузке микропластика, %, не более | - | - | - | - | - | 8 | 8 |

6. Модуль упругости, ГПа, не менее | 120 | 120 | 120 | 123 | 123 | 127 | 132 |

7. Провисание комплексных нитей в жгуте, мм, не более | - | - | - | 65,0 | 65,0 | 65,0 | 65,0 |

Примечания:

1. Норма по показателю "провисание комплексных нитей в жгуте" устанавливается с 01.01.92. Определение указанного показателя обязательно.

2. Показатель "разрывная нагрузка" жгута марки ЖСВМ-58,8(300)х17-1000-6 при оценке качества партии не учитывается.

1.4.4. Нормированная влажность нити устанавливается 4,0%, жгута - 3,5%.

Фактическая влажность нити не должна превышать 5,0%, жгута - 4,0%.

1.4.5. Цвет нити и жгута может быть от светло-желтого до темно-коричневого. Допускается разнооттеночность в одной бобине и между бобинами.

1.4.6. В нитях не допускаются следующие пороки:

нити разных линейных плотностей;

намотка в два и более конца;

несвязанные концы нити;

хорды на нижнем торце бобины;

сползание нити с патрона;

шишки;

посторонние включения;

загрязнения.

В жгуте не допускаются следующие пороки:

несвязанные концы комплексных нитей;

загрязненные нити;

сползание жгута с патрона.

1.4.7. В нити на условную массу 50 г допускается не более одного узла.

1.5. Упаковка

1.5.1. Упаковка нитей СВМ - по ГОСТ 25388*.

________________

* На территории Российской Федерации действует ГОСТ 25388-2001. Здесь и далее по тексту. - Примечание изготовителя базы данных.

1.5.2. Упаковка жгута

Каждую бобину упаковывают в мешок из полиэтиленовой пленки по ГОСТ 10354 или по ГОСТ 25951 и мешок запаивают, затем укладывают в ящики из гофрированного картона по ГОСТ 9142* или ящики, изготовленные из картона по ГОСТ 7376.

______________

* На территории Российской Федерации действует ГОСТ 9142-90. - Примечание изготовителя базы данных.

Допускается картонные ящики упаковывать в деревянные ящики по ГОСТ 9396*.

______________

* На территории Российской Федерации действует ГОСТ 9396-88 (Указатель "Национальные стандарты", 2007 год). - Примечание изготовителя базы данных.

1.6. Маркировка

1.6.1. Маркировка нитей - по ГОСТ 25388.

1.6.2. Маркировка жгута

Внутрь патрона каждой бобины жгута наклеивают ярлык с указанием:

обозначения продукции;

номера партии;

номера работницы.

На каждый ящик наклеивают ярлык с указанием:

наименования предприятия-изготовителя или его товарного знака;

обозначения продукции;

номера партии;

номера ящика;

фактической массы жгута в ящике, кг;

количества бобин в ящике;

даты упаковки;

обозначения настоящего стандарта.

Транспортная маркировка - по ГОСТ 14192* с нанесением манипуляционных знаков: "Боится сырости", "Верх, не кантовать", "Осторожно, хрупкое".

______________

* На территории Российской Федерации действует ГОСТ 14192-96. - Примечание изготовителя базы данных.

2. ПРАВИЛА ПРИЕМКИ

2.1. Правила приемки нитей - по ГОСТ 6611.0 со следующими дополнениями:

партией считают количество нити одного обозначения, одной структуры, марки, выработанное по одному технологическому режиму, оформленное одним документом о качестве.

2.2. Правила приемки жгута

2.2.1. Партией считают количество жгута одного обозначения, одной структуры, линейной плотности и марки, выработанное по одному технологическому режиму и оформленное одним документом о качестве.

2.2.2. Приемку партии жгута проводят по кондиционной массе. Расчет кондиционной массы - по ГОСТ 6611.0.

2.2.3. Проверку качества жгута по внешнему виду, соответствию упаковки и маркировки требованиям нормативно-технической документации проводят на 100% продукции.

2.2.4. Для проверки качества жгута по физико-механическим показателям от партии отбирают 10% бобин, но не менее 5 бобин.

2.2.5. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю по нему проводят повторные испытания на удвоенном количестве бобин, вновь отобранных от той же партии.

Результаты повторных испытаний распространяют на всю партию.

2.3. Показатели "разрушающее напряжение комплексной нити при растяжении в микропластике", "коэффициент вариации по разрывной нагрузке микропластика" для жгута, "модуль упругости" для нити и жгута изготовитель определяет по согласованию с потребителем.

2.4. Каждая партия нити или жгута должна сопровождаться документом, удостоверяющим качество, с указанием:

наименования предприятия-изготовителя или его товарного знака;

обозначения нити или жгута;

марки нити или жгута;

номера партии;

кондиционной массы (нетто), кг;

фактической влажности;

количества ящиков, коробок;

результатов испытаний с указанием фактической линейной плотности, текс;

даты изготовления;

обозначения настоящего стандарта;

штампа и подписи отдела технического контроля.

В документе о качестве жгута дополнительно указывают способ термообработки.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Отбор проб - по ГОСТ 6611.0 со следующим дополнением: перед отбором проб от каждой бобины жгута, отобранной для испытаний, отматывают и отбрасывают не менее 5 м жгута.

3.2. Определение линейной плотности, отклонения фактической линейной плотности от номинальной - по ГОСТ 6611.1 со следующими дополнениями:

для проведения испытания от каждой бобины жгута отбирают три точечные пробы в виде отрезка жгута длиной 1 м, нити - пробы в виде мотка длиной 10 м.

3.3. Определение удельной разрывной нагрузки и удлинения при разрыве нити - по ГОСТ 6611.2.

Определение разрывной нагрузки жгута - по ГОСТ 6943.10 со следующими дополнениями:

для проведения испытания от каждой бобины жгута отбирают 6 проб и концы их проклеивают клеем БФ по ГОСТ 12172 без пластификатора или клеем 88-Н по ТУ 38-105-1061. Проклеенные пробы выдерживают в климатических условиях не менее 30 мин и в сушильном шкафу при температуре (107±5) °С не менее 30 мин;

перед испытанием пробы выдерживают в климатических условиях по ГОСТ 10681 не менее 5 ч;

при использовании разрывных машин с улиточными зажимами (расстояние между зажимами - 100 мм, скорость опускания нижнего зажима - (195±5) мм/мин) допускается концы пробы не проклеивать.

При возникновении разногласий определение разрывной нагрузки проводят на пробах с проклеенными концами.

3.4. Определение коэффициента вариации по разрывной нагрузке - по ГОСТ 6611.1.

3.5. Определение количества кручений - по ГОСТ 6611.3*.

______________

* На территории Российской Федерации действует ГОСТ 6611.3-2003. - Примечание изготовителя базы данных.

3.6. Определение влажности - по ГОСТ 6611.4.

3.7. Определение массовой доли замасливателя - по ГОСТ 22324.

3.8. Определение качества по внешнему виду (цвету, недопустимым порокам, количеству узлов) проводят осмотром поверхности бобин.

3.9. Определение разрушающего напряжения элементарной нити жгута при растяжении в микропластике

3.9.1. Отбор проб

От каждой отобранной бобины отбирают пробу в виде отрезка длиной не менее 0,75 м.

3.9.2. Аппаратура

Для проведения испытания применяют:

машину разрывную маятникового типа с тисочными зажимами или машину разрывную другого типа, обеспечивающую необходимые условия испытания;

установку для изготовления микропластика, состоящую из пропиточной ванночки с подогревом и отжимным устройством, металлической рамки для намотки пропитанных нитей и нитеводителя на ходовом винте для равномерной раскладки нити;

шкаф сушильный, обеспечивающий плавное регулирование температуры от 20 до 200 °С;

смолу эпоксидную типа ЭД-20 по ГОСТ 10587;

пластификатор типа ДЭГ-1 по ТУ 6-05-1823;

отвердитель типа ТЭАТ-1 по ТУ 6-05-1860;

ацетон по ГОСТ 2603 или импортный;

спирт этиловый по ГОСТ 17299 или ГОСТ 18300;

смазку антиадгезионную типа К-21 по ТУ 6-02-909.

3.9.3. Подготовка к испытанию

3.9.3.1. Каждую отобранную пробу жгута разбирают на составляющие комплексные нити, связывают их последовательно и вручную наматывают на шпулю.

Из полученной нити изготавливают пробы микропластика в количестве трех штук из каждой составляющей нити.

С каждой бобины жгута изготавливают по 51 пробе микропластика.

Подготовка проб микропластика и их испытание проводятся при температуре 17-27 °С и влажности 30-80%.

3.9.3.2. Изготовление микропластика

Для пропитки нити используют связующее типа ЭДТ-10, которое готовят из:

эпоксидной смолы типа ЭД-20 - 90 массовых частей;

пластификатора типа ДЭГ-1 - 10 массовых частей;

отвердителя типа ТЭАТ-1 - 10 массовых частей.

Для получения связующего берут определенное количество отвердителя типа ТЭАТ-1; разогревают его при температуре (50±5) °С до текучего состояния, добавляют соответствующее количество пластификатора типа ДЭГ-1, затем смолу типа ЭД-20 и все перемешивают до получения гомогенного раствора.

Связующее хранят в герметично закрытой таре при температуре не выше 15 °С в течение не более 5 сут. Допускается использовать другие связующие.

При возникновении разногласий используют связующее типа ЭДТ-10.

Нить со шпули пропускают через ванночку со связующим типа ЭДТ-10, разогретым до температуры (75±5) °С, отжимное устройство, нитеводитель и закрепляют без провисания на рамке, предварительно обработанной антиадгезионной смазкой. Затем нить наматывают на рамку со скоростью не более 25 м/мин и шагом не менее 3 мм.

Допускается последовательная намотка нити с нескольких шпуль на одну рамку при условии маркировки проб.

После чего рамку вертикально помещают в сушильный шкаф, поднимают температуру в течение 1 ч до (160±5) °С и выдерживают при этой температуре 2-2,5 ч, затем понижают температуру в шкафу до 60 °С.

Срез проб микропластика с рамки после сушки проводят на расстоянии 15-20 мм от точки касания с рамкой.

Пробы микропластика с видимыми пороками (непропитанные участки, наплывы смолы, узлы, перегибы, обрыв элементарных нитей) к испытаниям не допускаются.

3.9.4. Проведение испытания

Испытание проводят в течение 3 сут с момента изготовления проб микропластика, но не ранее чем через 6 ч.

Устанавливают расстояние между зажимами разрывной машины (70±1) мм, скорость опускания нижнего зажима 80-90 мм/мин.

Пробы микропластика зажимают в зажимах с использованием прокладок, предохраняющих их от разрушения. Края прокладок выступают из зажимов на 3-5 мм.

Разрыв микропластика в зажиме и на расстоянии менее 3 мм от выступающей из зажима прокладки учитывают в случае, если результат его превышает минимальное значение разрывной нагрузки, получаемое при нормальном разрыве.

Не допускается изгиб или перекручивание проб микропластика, при закреплении ось пробы должна совпадать с осью зажимов.

3.9.5. Обработка результатов

Разрушающее напряжение элементарной нити при растяжении в микропластике () в МПа вычисляют по формуле

![]() ,

,

где - среднее арифметическое значение результатов всех определений по разрывной нагрузке микропластика, Н;

- плотность нити, равная 1450 кг/м

;

- линейная плотность составляющей комплексной нити, текс, определяемая по формуле

![]() ,

,

где - фактическая линейная плотность жгута, текс;

- число составляющих комплексных нитей.

Вычисление проводят с точностью до первого десятичного знака с последующим округлением до целого числа.

3.10. Определение коэффициента вариации по разрывной нагрузке микропластика - по ГОСТ 6611.1.

3.11. Определение модуля упругости

3.11.1. Отбор проб

От каждой отобранной бобины нити и жгута отбирают пробу в виде отрезка длиной не менее 0,5 м. Пробу жгута разбирают на составляющие комплексные нити и для проведения испытания берут одну нить.

3.11.2. Аппаратура

Для проведения испытания применяют:

прибор ультразвуковой типа ГСП УК-13 или УК-13 по ТУ 25-06-1949 или другие ультразвуковые приборы, обеспечивающие контроль с требуемой точностью;

устройство нагружающее, обеспечивающее закрепление равномерно натянутой нити;

проволоку вольфрамовую марки ВА диаметром 0,10-0,25 мм по ГОСТ 19671* (кроме п.6);

______________

* На территории Российской Федерации действует ГОСТ 19671-91 (указатель "Национальные стандарты", 2007 год). - Примечание изготовителя базы данных.

линейку металлическую по ГОСТ 427.

3.11.3. Подготовка к испытанию

Датчики прибора устанавливают в следующей последовательности: излучатель - первый приемник - второй приемник (справа налево).

Базу испытания между первым и вторым приемником устанавливают (180±10) мм, измерение базы проводят с погрешностью ±0,5 мм.

Пробы перед испытанием выдерживают при температуре (22±5) °С и относительной влажности (65±10)%. В этих же условиях проводят испытания.

При возникновении разногласий пробы выдерживают в климатических условиях по ГОСТ 10681. В этих же условиях проводят испытания.

3.11.4. Проведение испытаний

Модуль упругости комплексной нити определяют по скорости распространения ультразвукового импульса по пробе нити.

Пробу нити укладывают по центрам концентраторов прибора и закрепляют в зажимах. Винтом нагружающего устройства устанавливают нагрузку на нить по динамометру согласно табл.3 или устанавливают фиксированную нагрузку путем изменения массы сменных гирь.

Таблица 3

Линейная плотность, текс | Нагрузка, Н (кгс) |

До 30 включ. | 4,9±1,2 (0,5±0,125) |

От 31 до 50 включ. | 9,8±1,2 (1,0±0,125) |

51 " 100 " | 14,7±1,2 (1,5±0,125) |

101 " 250 " | 19,6±1,2 (2,0±0,125) |

Для обеспечения акустического контакта применяют прижим нити к излучающему конденсатору. Амплитуду сигнала по первому и второму усилителю выставляют в размере трех клеток по экрану ЭЛТ прибора по первой полуволне импульса.

Измерение времени прохождения ультразвуковых колебаний проводят после четвертого показания цифрового индикатора.

Контроль исправности прибора проводят по вольфрамовой проволоке не реже одного раза в смену, определяя ее модуль упругости. Количество измерений - пять, нагрузка - (4,9±1,2) Н.

3.11.5. Обработка результатов

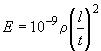

Модуль упругости (), ГПа, вычисляют по формуле

,

,

где - база измерения, м;

- время прохождения ультразвуковых колебаний, с;

- плотность нити, равная 1450 кг/м

(плотность проволоки - 19300 кг/м

).

За окончательный результат испытаний принимают среднее арифметическое всех определений.

Вычисление проводят с точностью до первого десятичного знака с последующим округлением до целого числа.

3.12. Определение провисания комплексных нитей в жгуте - по ГОСТ 6943.12 со следующим дополнением: расстояние между стойками должно быть не менее 5 м.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение - по ГОСТ 25388.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие нити и жгута требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

5.2. Гарантийный срок хранения нити - 5 лет со дня изготовления, жгута - 1 год со дня изготовления.

ПРИЛОЖЕНИЕ (справочное)

ПРИЛОЖЕНИЕ

Справочное

Тип нити и жгута | Код ОКП |

НСВМ-14,3(100) | 22 7249 1200 00 |

НСВМ-29,4(100) | 22 7249 1240 03 |

НСВМ-29,4(200)-1 | 22 7249 1280 06 |

HCBM-29,4(200)-2 | 22 7249 1290 04 |

НСВМ-58,8(200) | 22 7249 1330 02 |

НСВМ-58,8(300) | 22 7249 1370 05 |

НСВМ-14,3(60)-ВО | 22 7249 1400 05 |

НСВМ-14,3(100)-ВО | 22 7249 1410 10 |

НСВМ-29,4(100)-ВО | 22 7249 1450 06 |

НСВМ-29,4(200)-ВО | 22 7249 1460 04 |

НСВМ-58,8(200)-ВО | 22 7249 1490 09 |

НСВМ-58,8(300)-ВО | 22 7249 1500 02 |

ЖСВМ-58,8(300)х17-1000-3 | 22 7249 1540 05 |

ЖСВМ-58,8(300)х17-1000-4 | 22 7249 1550 03 |

ЖСВМ-58,8(300)х17-1000-5 | 22 7249 1560 01 |

ЖСВМ-58,8(300)х17-1000-6 | 22 7249 1570 10 |

ЖСВМ-58,8(300)х17-1000-3-ВО | 22 7249 1610 08 |

ЖСВМ-58,8(300)х17-1000-4-ВО | 22 7249 1620 06 |

ЖСВМ-58,8(300)х17-1000-5-ВО | 22 7249 1630 04 |