ГОСТ 27924-88 (МЭК 695-2-3-84)

Группа Е09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИСПЫТАНИЯ НА ПОЖАРООПАСНОСТЬ.

МЕТОДЫ ИСПЫТАНИЙ

Испытания на плохой контакт при помощи

накальных элементов

Fire hazard testing. Test methods.

Bad-connection test with heaters

ОКСТУ 3409

Дата введения 1990-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ВНЕСЕН Министерством внутренних дел СССР

2. Постановлением Государственного комитета СССР по стандартам от 29.11.88 N 3879 введен в действие государственный стандарт СССР ГОСТ 27924-88, в качестве которого непосредственно применен международный стандарт МЭК 695-2-3-84, с 01.01.90

3. Срок проверки - 1995 г;

периодичность проверки - 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела |

ГОСТ 27483-87 | 2 |

ГОСТ 27484-87 | 2 |

Настоящий стандарт устанавливает один из методов испытаний электротехнических изделий и их компонентов на пожароопасность.

Необходимость использования настоящего метода и параметры испытаний для конкретного изделия устанавливают в нормативно-технической документации на конкретные изделия.

1. ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

1. ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

Настоящий стандарт устанавливает метод испытания электротехнических изделий и их составных частей.

Метод испытания воспроизводит условия, возникающие на практике.

Составные части электротехнических изделий, которые могли бы подвергаться воздействию тепловых нагрузок в результате электрических процессов и неисправность которых могла бы повлиять на безопасность изделий, не следует подвергать чрезмерному воздействию тепла и огня, возникающих внутри изделий.

В некоторых случаях, например, при ослаблении контакта в зажимах, недостаточном механическом давлении или при неправильном монтаже в соединениях, может выделяться большое количество теплоты, что также зависит от конструкции соединений и значения проходящего через них тока.

2. ЦЕЛЬ ИСПЫТАНИЯ

При определенных условиях электрические контактные соединения можно рассматривать как источник теплоты и через длительный промежуток времени компоненты из изоляционного материала, являющиеся конструктивными элементами этого соединения, могут оказаться в состоянии, не соответствующем их функциональному назначению.

Плохой контакт - нарушение условий эксплуатации электрического соединения, которое может стать причиной выделения в нем повышенного количества теплоты. Цель испытания на плохой контакт - моделирование таких электрических соединений. В ходе испытания оценивают пожарную опасность соединения на основе рассмотрения конструкции и значения тока, проходящего через него в нормальных условиях эксплуатации.

Регламентируемый метод предназначен для испытаний соединений под винт, которые проводят при монтаже, техническом обслуживании или ремонте электротехнических изделий. Метод используют для испытаний соединений, рассчитанных на ток не более 63 А.

Примечание. Для соединений других типов допускается проводить испытания по ГОСТ 27483 и ГОСТ 27484.

3. ОБЩИЕ ПОЛОЖЕНИЯ

Образец должен представлять собой законченное изделие, его узел или элемент. Если необходимо снять части кожуха или отключить часть оборудования для проведения испытания, то эти подготовительные операции следует проводить так, чтобы условия испытания не отличались от условий обычной эксплуатации оборудования с точки зрения формы образца, его вентиляции, воздействия тепловых напряжений или пламени, а также выпадения вблизи образца горящих или раскаленных частиц.

Если невозможно проводить испытания узла или элемента в составе оборудования, то их испытывают отдельно от него при условиях, установленных в разд.4.

Во время проведения испытаний необходимо, чтобы:

соединение, нагреваемое накальным элементом при определенных условиях, не вызывало воспламенения изоляционных элементов образца;

элементы образца из изоляционных материалов, которые могут воспламеняться в результате перегрева, имели бы ограниченную продолжительность горения и не распространяли загорания, вызванного открытым пламенем или отделением от него горящих или раскаленных частиц.

Если при испытании образец удалось зажечь, то исследования пожарной безопасности могут быть продолжены путем использования других источников зажигания, например горелки с игольчатым пламенем.

Примечание. Для испытания соединений других типов (отличных от соединений под винт) накальные элементы, установленные в разд.4, могут быть непригодными. Пригодность этих элементов для испытаний подтверждена только для соединений под винт установленных размеров и конструкций.

4. АППАРАТУРА

Для испытаний используют накальный элемент, основная часть которого - нить накала на основе сплава, содержащего 59% никеля, 14-19% хрома, 19-23% железа. Удельное сопротивление проволоки при температуре 20 °С составляет 1,13 Oм·мм/м. Нить накала имеет соответствующую форму и длину. К каждому из ее концов при помощи медных втулок присоединяют многожильные медные провода круглого сечения длиной (120±2) мм. Втулки сначала обжигают, а затем запаивают (черт.1, приложение). Форма, длина и диаметр нити накала должны быть подобраны с учетом конструкции и размера испытуемого соединения и должны обеспечивать выделение мощности, определяемой значением номинального тока контактного соединения в соответствии с табл.1.

Таблица 1

Значения экспериментальной мощности

Ток | Экспериментальная мощность |

0,2 | 2,0 |

0,5 | 4,5 |

1,0 | 6,5 |

1,5 | 9,0 |

2,0 | 11,0 |

2,5 | 13,0 |

3,0 | 16,0 |

4,0 | 19,0 |

5,0 | 21,0 |

6,0 | 25,0 |

8,0 | 29,0 |

10,0 | 33,0 |

13,0 | 37,0 |

16,0 | 42,0 |

20,0 | 47,0 |

25,0 | 53,0 |

32,0 | 60,0 |

40,0 | 66,0 |

50 | 73,0 |

Во избежание перегрева или расплавления нити накала не следует превышать нормируемую удельную поверхностную плотность тепловыделения.

Действительное значение удельной поверхностной плотности тепловыделения (), Вт/мм

, рассчитывается по формуле

![]() ,

,

где - экспериментальная мощность, Вт;

- диаметр нити накала, мм;

- длина нити накала, мм

и сравнивают с максимальным значением с целью определения минимально допустимых размеров нити накала,

если ![]() мм, то

мм, то ![]() Вт/мм

Вт/мм,

![]() мм, то

мм, то ![]() Вт/мм

Вт/мм.

Диаметр проводника стандартизуемого накального элемента должен соответствовать нормируемому значению удельной поверхностной мощности тепловыделения.

Проводник предварительно нагревают докрасна в нормальных атмосферных условиях, чтобы стабилизировать электрическое сопротивление накального элемента и исключить окисление его поверхности в процессе эксплуатации.

Окисление поверхности нити накала обеспечивает ее электрическую изоляцию при соприкасании с металлическими поверхностями.

Измеряют сопротивление нити накала между "холодными" концами скрученных проводников, чтобы проверить ее готовность к работе.

Примечание. В приложении приведены рекомендации относительно размеров и формы нитей накала, используемых для испытаний некоторых типов соединений под винт различного конструктивного исполнения, которые применяют для присоединений внешних медных проводов к электрооборудованию. Приведены рекомендации по подготовке накальных элементов для испытаний других типов соединений под винт.

Для испытаний применяют регулируемый низковольтный трансформатор (ЛАТР), через который подается ток к нити накала.

Погрешность вольтметра и амперметра, предназначенных для измерения падения напряжения в нити накала и проходящего через нее тока, должна составлять 10% (например класс 0,5). Если используют вольтметр, то его точность должна составлять не менее 1,5%.

Для оценки возможности распространения загорания, например путем отделения от образца горящих или раскаленных частиц, в соответствующей спецификации следует указывать одну из нижеперечисленных возможных ситуаций.

Если образец испытывают в составе изделия, условия эксплуатации которого известны, то вокруг образца или под ним помещают слой материала или элементы изделия, окружающие образец при обычных условиях эксплуатации.

При испытаниях образца в составе изделия, условия эксплуатации которого неизвестны, на расстоянии (200±5) мм (если не указаны другие условия) под образцом размещают доску из белой сосны толщиной 10 мм, покрытую слоем папиросной бумаги.

Если образец испытывают отдельно от изделия, то его размещают на плите из белой сосны толщиной 10 мм. Перед испытанием плиту выдерживают 7 дней при температуре (23±2) °С и относительной влажности (50±5)%.

Примечание. Плотность бумаги должна составлять 12-30 г/м.

5. ПАРАМЕТРЫ ИСПЫТАНИЙ

Мощность, подводимая к образцу в течение испытания, и время ее воздействия должны быть установлены. В табл.1 приведены значения мощности во время испытаний в зависимости от значения тока, проходящего через зажим.

Примечание. Значения, приведенные в табл.1, основаны на исследованиях, проводимых в рамках СЕЕ (комиссия по сертификации электрооборудования).

Рекомендуемая продолжительность испытаний - 30 мин.

Отклонение значения мощности от номинальных значений при испытании не должно превышать ±5%.

При необходимости значения мощности, используемые при испытаниях, могут отличаться от приведенных в табл.1. Эти значения определены на плохих соединениях при протекании по ним тока.

6. КОНДИЦИОНИРОВАНИЕ ОБРАЗЦОВ ПЕРЕД ИСПЫТАНИЕМ

Если не установлено особо, то образец выдерживают перед испытанием 24 ч при температуре 15-30 °С и относительной влажности 45-75%.

7. ПРЕДВАРИТЕЛЬНЫЕ ИЗМЕРЕНИЯ

Перед началом испытаний образец осматривают и, при необходимости, измеряют его физические и электрические параметры.

8. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

8.1. Требования безопасности

При проведении испытаний необходимо обеспечивать безопасность персонала от:

взрыва или пожара;

отравления токсичными продуктами или дымом, выделяющимися в процессе испытания;

воздействия токсичных веществ, конденсированных после проведения испытания.

Размеры помещения для испытаний должны обеспечивать наличие в нем атмосферы, практически свободной от тяги, но с существенным поступлением воздуха.

8.2. Во время испытания образец располагают в наиболее невыгодном положении с точки зрения условий эксплуатации.

Средства для закрепления образца и присоединения к нему источника электропитания не должны влиять на результаты испытания иначе, чем в обычных условиях эксплуатации.

8.3. Накальный элемент, размеры и форма которого соответствуют испытуемому зажиму и проходящему через них току, вставляют в зажим.

Выделение тепла должно происходить вблизи места, где может быть плохой контакт; при этом электрические и тепловые нагрузки в других местах должны быть сведены до минимума.

8.4. Винты и другие зажимные устройства клемм должны быть затянуты слегка, но так чтобы во время испытания нить накала не выходила из клеммы. Пленка окисла на нити накала не должна быть повреждена, так как может произойти шунтирование или короткое замыкание нити накала.

Если во время испытаний может произойти смещение металлических элементов соединения под действием пружин или аналогичных деталей, то такие элементы должны быть укреплены, как при обычной эксплуатации.

8.5. Ток к нити накала подают через низковольтный регулируемый трансформатор.

Для регулировки мощности в течение испытаний измеряют ток и падение напряжения на накальном элементе. Падение напряжения измеряют между "холодными" концами одножильных проводов, соединенных с нитью накала.

Если не указаны другие условия, то продолжительность испытаний составляет 30 мин. Затем источник питания отключают, а нить накала остается в прежнем положении до тех пор, пока не зарегистрируют результаты испытаний.

8.6. Если не указаны другие условия, то испытания проводят на 3 образцах.

8.7. Если необходимо испытать несколько зажимов одного и того же изделия, то следует убедиться, что повреждение образца, вызванное предыдущим испытанием, не влияет на результат последующего испытания.

Примечание. Если зажимы контактного соединения симметричны, то можно испытать только одну сторону зажима.

8.8. Накальный элемент следует регулярно проверять для выявления изменений его сопротивления вследствие повреждений.

Если значение сопротивления, измеренного вне испытуемого изделия, отличается более чем на 10% своего первоначального значения (разд.4), то накальный элемент следует отбраковать.

9. НАБЛЮДЕНИЯ И ИЗМЕРЕНИЯ

Во время испытания и при охлаждении образца до комнатной температуры наблюдают за ним, окружающими его элементами и слоем, размещенным под образцом.

При воспламенении образца, окружающих его элементов или расположенного под ним слоя материала измеряют продолжительность горения.

Продолжительность горения - промежуток времени, в течение которого на образце, близлежащих элементах или слое материала, используемом при испытаниях, видно пламя.

Измеряют и отмечают максимальную высоту пламени. Начало воспламенения в течение 1 с не учитывают.

Высота пламени - расстояние между видимой вершиной пламени и верхней поверхностью воспламененной части.

Отмечают характеристики горения.

По окончании испытания образец осматривают для выявления физических повреждений и измеряют указанные в соответствующих спецификациях механические и электрические параметры.

10. ОЦЕНКА РЕЗУЛЬТАТОВ

Образец выдержал испытание, если

а) отсутствует пламя и свечение образца;

б) пламя, свечение образца, окружающих его элементов и слоя материала под ним затухают в течение 30 с после воспламенения. При этом окружающие образец элементы и слой материала полностью не выгорают.

Если используют слой папиросной бумаги, то она не должна воспламеняться. Сосновая доска не должна быть опаленной. Обесцвечивание доски не учитывают.

Может возникнуть необходимость провести дополнительные испытания на близлежащих от образца элементах при помощи соответствующего источника зажигания (см. разд.3).

11. ДАННЫЕ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

Для проведения испытаний необходимо установить:

а) кондиционирование образцов перед испытанием (разд.6);

б) число испытуемых образцов (п.8.6);

в) расположение образца (п.8.2);

г) тип испытуемого соединения и соответствующего накального элемента (п.8.3);

д) тип слоя под образцом для оценки воздействия раскаленных частиц (разд.4);

е) параметры испытаний (разд.5):

значение мощности при испытаниях;

продолжительность воздействия (если это более или менее 30 мин);

ж) допустимость испытания более чем на одном соединении одного и того же электротехнического изделия (п.8.7);

з) условия в соответствии с требованиями разд.10;

и) допустимые отклонения механических и электрических параметров.

ПРИЛОЖЕНИЕ (обязательное). ИНСТРУКЦИЯ ПО ПОДГОТОВКЕ НАКАЛЬНЫХ ЭЛЕМЕНТОВ К ИСПЫТАНИЯМ

ПРИЛОЖЕНИЕ

Обязательное

1. Введение

Для испытаний на плохой контакт, проводимых на зажимах, необходимы нити накала из высокоомного провода. Размеры и форма накальных элементов зависят от конструкции и размеров зажимов, а мощность - от реального тока, который проходит через них.

Накальные элементы для соединений под винт, предназначенных для присоединения наружных медных проводов к электрооборудованию, следует готовить с соблюдением инструкций.

Инструкциями можно пользоваться в качестве руководства для подготовки накальных элементов, которые имеют другие формы и размеры с учетом особенностей, приведенных в разд.4.

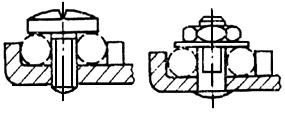

2. Составные части накальных элементов

В состав накального элемента входит отрезок провода из NiCr 6016, содержащего не менее 59% никеля, 14-15% хрома и 19-23% железа. Удельное сопротивление провода 1,13 Ом·мм/м при температуре 20 °С.

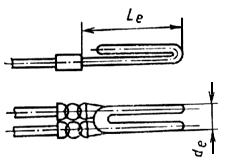

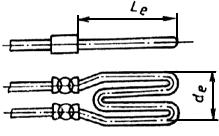

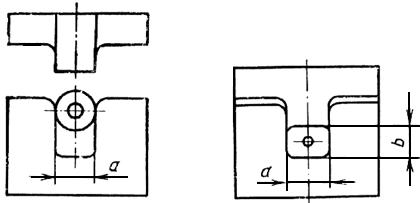

К каждому концу нити накала при помощи медных втулок присоединяют многожильные провода круглого сечения длиной (120±2) мм (черт.1).

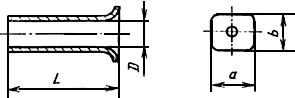

Для подготовки нити накала к испытаниям необходимо иметь электромонтажные клещи или равноценный инструмент, а также припой, содержащий не менее 40% серебра (черт.4).

Для изготовления нити накала в форме спирали нужно иметь стержень соответствующего диаметра.

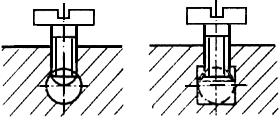

3. Размеры и форма накальных элементов

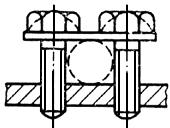

Параметры накальных элементов, предназначенных для испытания винтовых зажимов по табл.3, указаны в табл.2. В табл.2 установлена также форма накальных элементов.

Следует убедиться в том, что рекомендуемые размеры и форма нитей накала и, в частности, полезная длина, диаметр высокоомного провода и многожильных проводов соответствуют пространству, предназначенному для проводника в испытуемом зажиме, и рассеиванию тепла, возникающего при прохождении тока, значение которого максимально при нормальных условиях эксплуатации.

4. Подготовка накальных элементов к испытаниям

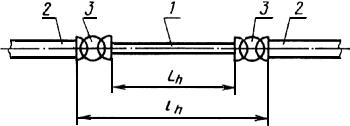

4.1. С обоих концов отрезка провода длиной 20 мм устанавливают медные втулки, при этом не должно быть дополнительного скручивания проводов и ни одна жила не должна выходить за пределы втулок.

4.2. Втулки с одного из двух концов каждого из двух кабелей обжимают плоскогубцами или другим подходящим инструментом (черт.4). Эти концы называют "холодными".

4.3. При помощи соответствующего пуансона расширяют отверстия во втулках с прикрепленными к ним радиально отрезками проводов для присоединения накального провода элемента.

4.4. Концы нити накала вставляют в подготовленные отверстия.

4.5. Втулки обжимают с той стороны, где нить накала вставляют в их отверстия. Обжатие проводят плоскогубцами или другим инструментом так, чтобы торцы втулок после закатки находились в одной плоскости. Втулки должны быть обжаты по всей длине, включая расширенные концы проводов, а размеры и

втулок (черт.3) после обжатия должны соответствовать размерам, установленным в табл.2.

Таблица 2

Размеры и формы накальных элементов

мм

Накальный элемент | Нить накала | Накальный элемент | Провод гибкий | Втулка до крепления | Втулка после крепления | ||||||||

Номер | Форма |

|

|

|

|

| S | S мм | |||||

НР1 | U | 0,9 | 36 | 22 | 2,0 | 6,5 | - | 1,5 | 2,5 | 7 | 2,3 | 2,3 | 2,2 |

НР2 | U | 1,0 | 39 | 25 | 2,4 | 7,0 | - | 1,5 | 2,5 | 7 | 2,3 | 2,3 | 2,2 |

НР3 | U | 1,3 | 47 | 29 | 2,8 | 8,0 | - | 2,5 | 4,0 | 9 | 2,8 | 2,3 | 2,8 |

НР5 | U | 1,4 | 53 | 33 | 3,4 | 9,0 | - | 4,0 | 6,0 | 10 | 3,6 | 2,8 | 3,6 |

НР6 | U | 1,5 | 60 | 40 | 4,0 | 11,0 | - | 4,0 | 6,0 | 10 | 3,6 | 2,8 | 3,6 |

НР7 | U | 1,7 | 72 | 48 | 5,0 | 13,0 | - | 6,0 | 10,0 | 12 | 4,5 | 2,8 | 4,0 |

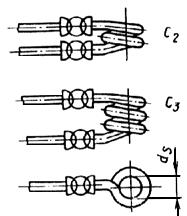

HS0 | С2 | 1,0 | 41 | 27 | - | - | 2,9 | 1,5 | 2,5 | 7 | 2,3 | 2,3 | 2,0 |

HS1 | С2 | 1,0 | 44 | 30 | - | - | 3,3 | 1,5 | 2,5 | 7 | 2,3 | 2,3 | 2,0 |

HS2 | C2 | 1,2 | 49 | 35 | - | - | 3,8 | 1,5 | 2,5 | 7 | 2,3 | 2,3 | 2,0 |

HS3 | С2 | 1,2 | 58 | 40 | - | - | 4,4 | 2,5 | 4,0 | 9 | 2,8 | 2,3 | 2,7 |

HS4 | С3 | 1,2 | 67 | 69 | - | - | 5,5 | 2,5 | 4,0 | 9 | 2,8 | 2,3 | 2,7 |

HS5 | С3 | 1,2 | 91 | 71 | - | - | 5,5 | 4,0 | 6,0 | 10 | 3,6 | 2,8 | 3,4 |

HS6 | С3 | 1,2 | 94 | 74 | - | - | 5,5 | 4,0 | 6,0 | 10 | 3,6 | 2,8 | 3,4 |

HS7 | С3 | 1,4 | 111 | 87 | - | - | 6,6 | 6,6 | 10,0 | 12 | 4,5 | 2,8 | 4,0 |

НМ0 | U | 0,65 | 39 | 25 | 1,4 | 7,5 | - | 1,5 | 2,5 | 7 | 2,3 | 2,3 | 2,0 |

НМ1 | U | 0,8 | 44 | 30 | 1,7 | 8,4 | - | 1,5 | 2,5 | 7 | 2,3 | 2,3 | 2,1 |

НМ2 | U | 0,9 | 39 | 35 | 1,9 | 10,0 | - | 1,5 | 2,5 | 7 | 2,3 | 2,3 | 2,2 |

НМ3 | U | 1,0 | 60 | 42 | 2,2 | 12,0 | - | 2,5 | 4,0 | 9 | 2,8 | 2,3 | 2,7 |

НМ4 | U | 1,0 | 69 | 51 | 2,5 | 14,5 | - | 2,5 | 4,0 | 9 | 2,8 | 2,3 | 2,7 |

НМ5* | W | 0,8 | 80 | 60 | 4,2 | 16,0 | - | 4,0 | 6,0 | 10 | 3,6 | 2,8 | 3,4 |

НМ6* | W | 0,8 | 90 | 70 | 4,2 | 19,0 | - | 4,0 | 6,0 | 10 | 3,6 | 2,8 | 3,4 |

НМ7* | W | 0,8 | 110 | 86 | 4,2 | 23,0 | - | 6,0 | 10,0 | 12 | 4,5 | 2,8 | 4,0 |

________________

* Предпочтительные размеры.

Примечание: S - площадь сечения провода.

4 6. Затем соединения между высокоомным проводом и проводами запаивают с использованием в случае необходимости соответствующего флюса для разжатия припоя.

Припой соединения должен поступать с соответствующего торца таким образом, чтобы не распространялся на длину (черт.1). На черт.5 дан пример устройства для пайки.

4.7. Затем нити накала придают форму U, W, или

*, подходящую для испытания (черт.2 и табл.3).

_______________

* Здесь и ниже. Обозначения формы соответствуют оригиналу. - Примечание.

Таблица 3

Стандартный номер и форма накальных элементов для зажимов под винт

Тип зажимов | Ток, А | Номер и форма накального элемента |

Зажимы торцевые | 10 | HP1/U |

16 | HP2/U | |

25 | HP3/U | |

32 | HP3/U | |

32 | HP5/U | |

40 | HP6/U | |

| 63 | HP7/U |

Зажимы с прижимной головкой и крепежной гайкой | 6 | HS0/C2 |

10 | HS1/C2 | |

16 | HS2/C2 | |

25 | HS3/C2 | |

32 | HS4/C3 | |

32 | HS5/C3 | |

40 | HS6/C3 | |

| 63 | HS7/C3 |

Зажим с прижимной планкой | 25 | HP3/U |

32 | HP3/U | |

32 | HP5/U | |

40 | HP6/U | |

| 63 | HP7/U |

Зажим колпачковый | 6 | HM0/U |

10 | HM1/U | |

16 | HM2/U | |

25 | HM3/U | |

32 | HM4/U | |

32 | HM5/W | |

40 | HM6/W | |

| 63 | HM7/W |

Провода диаметром менее или равным 1,2 мм сгибают в горячем состоянии, чтобы придать нужную форму.

Высокоомные провода диаметром более 1,2 мм сгибают в горячем состоянии, чтобы не было трещин.

Форму U получают при нагревании нити накала, пропуская через нее электрический ток или нагревая над пламенем газа.

У нитей накала форм U и W лыски втулок должны быть зажаты в одной плоскости и высокоомный провод не перекручен.

4.8. Нить накала нагревают докрасна в обычных атмосферных условиях при помощи электрического тока. Нить накала выдерживают в этом состоянии в течение 10 мин с целью изоляции высокоомного провода путем окисления его поверхности.

Черт.1. Размеры нити накала

Размеры нити накала

1 - нить накала диаметром ; 2 - провод длиной 120 мм; 3 - втулка

Черт.1

Черт.2. Форма и размеры накальных элементов

Форма и размеры накальных элементов

|

|

| |||

Форма U | Форма | Форма W | |||

Черт.2

Черт.3. Размеры втулок

Размеры втулок

До крепления После крепления

Черт.3

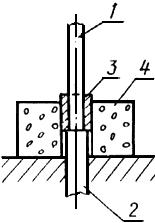

Черт.4. Пример формовочного устройства

Пример формовочного устройства

Черт.4

Черт.5. Пример устройства для пайки

Пример устройства для пайки

1 - нить накала; 2 - провод; 3 - втулка после крепления; 4 - пожаробезопасная подставка

Черт.5