ГОСТ 27133-86

Группа Е34

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ЭЛЕКТРОИЗОЛЯЦИОННЫЕ СЛОИСТЫЕ НАМОТАННЫЕ

Общие технические условия

Reeled laminated electrical insulating materials. General specifications

ОКП 22 9651, 34 9118, 22 9609, 22 9642

Срок действия с 01.01.88

до 01.01.93*

_________________________________

* Ограничение срока действия снято

постановлением Госстандарта России

от 10.09.92 N 1157 (ИУС N 12, 1992 год). -

Примечание изготовителя базы данных.

РАЗРАБОТАН Министерством электротехнической промышленности

ИСПОЛНИТЕЛИ

В.Г.Маргулис, Н.Д.Иванов, М.Н.Успенская

ВНЕСЕН Министерством электротехнической промышленности

Директор ВНИИстандартэлектро В.М.Фомин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 1 декабря 1986 г. N 3652

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 12.01.90 N 35 с 01.06.90

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 4, 1990 год

Настоящий стандарт распространяется на электроизоляционные слоистые намотанные материалы (далее материалы), предназначенные для применения в электрических машинах и аппаратах в качестве электроизоляционного материала.

(Измененная редакция, Изм. N 1).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Типы, применяемые смола и наполнитель, диапазон диаметров, длительно-допустимая рабочая температура, назначение и свойства материалов приведены в табл.1.

Таблица 1

Обоз- | Смола | Наполнитель | Диапазон диаметров, мм | Длительно допустимая рабочая температура | Назначение и свойства | |

внут- | внеш- | |||||

111 | Фенольная | Бумага целлюлозная | 6-1200 | 9-1250 | От минус 60 до плюс 120 | Общего назначения. Применяется в электротехнике для работы в трансформаторном масле и на воздухе при нормальной влажности |

112 | Фенольная | Бумага целлюлозная | 10-150 | 14-180 | От минус 40 до плюс 120 | Ограниченного применения. Применяется в электротехнике при повышенных частотах. Повышенная влагостойкость |

121 | Фенольная | Ткань хлопчатобумажная | 10-400 | 15-440 | От минус 65 до плюс 120 | Ограниченного применения. Для работы в трансформаторном масле и на воздухе при нормальной влажности. Повышенные физико-механические свойства |

231 | Эпоксидно-фенольная | Ткань из стекловолокна | 10-600 | 14-640 | От минус 65 до плюс155 | Общего назначения. Применяется в электротехнике для работы в трансформаторном масле и на воздухе при нормальной и повышенной влажности. Повышенные электрические свойства |

232 | Эпоксидно-фенольная | Ткань из стекловолокна | 95-600 | 101-640 | От минус 65 до плюс 155 | Ограниченного применения. Для работы в трансформаторном масле и на воздухе при нормальной и повышенной влажности. Стабильность физико-механических свойств при повышенной температуре. Допускается кратковременный нагрев до 170 °С |

431 | Кремнийорганическая | Ткань из стекловолокна | 10-400 | 14-420 | От минус 65 до плюс 180 | Ограниченного применения. Для шахтных сухих трансформаторов. Высокая теплостойкость |

________________

* Цифры в обозначении типов означают: первая - вид смолы, вторая - вид наполнителя, третья - порядковый номер материала.

(Измененная редакция, Изм. N 1).

1.2. Обозначение типов материалов по настоящему стандарту, действующим стандартам и техническим условиям приведены в справочном приложении 1.

1.3. Основные размеры материалов и предельные отклонения от номинальных значений должны соответствовать приведенным в табл.2, 3.

Таблица 2

мм

Диапазон внут- | Диапазон толщины стенки | Предельное отклонение толщины стенки ( | |||||||||||

111 | 112 | 121 | 231 | 232 | 431 | ||||||||

|

|

|

|

|

|

|

|

|

|

|

| ||

6-8 | 1,5-6,0 | ±0,2 | - | - | - | - | - | - | - | - | - | - | - |

10-22 | 1,5-10,0 | ±0,3 | - | ±0,3 | - | ±0,3 | - | ±0,4 | - | - | - | ±0,3 | - |

24-30 | 1,5-10,0 | ±0,3 | - | ±0,3 | - | ±0,3 | - | ±0,5 | - | - | - | ±0,3 | - |

32-80 | 2,0-10,0 | ±0,3 | - | ±0,3 | - | ±0,3 | - | ±0,5 | - | - | - | ±0,3 | - |

85-100 | 2,0-15,0 | ±0,3 | ±0,5 | ±0,3 | ±0,5 | ±0,5 | ±0,8 | ±0,8 | ±1,5 | ±0,5 | ±0,8 | ±0,5 | - |

105-150 | 2,0-15,0 | ±0,3 | ±0,5 | ±0,3 | ±0,5 | ±0,5 | ±0,8 | ±0,8 | ±1,5 | ±0,5 | ±0,8 | ±0,5 | - |

155-200 | 2,0-20,0 | ±0,5 | ±0,8 | - | - | ±0,5 | ±0,8 | ±0,8 | ±1,5 | ±0,5 | ±0,8 | ±0,5 | - |

210-400 | 2,5-20,0 | ±0,5 | ±0,8 | - | - | ±0,8 | ±1,0 | ±1,0 | ±1,5 | ±0,8 | ±1,0 | ±0,5 | - |

410-500 | 3,0-20,0 | ±0,5 | ±0,8 | - | - | - | - | ±1,0 | ±1,5 | ±0,8 | ±1,0 | - | - |

510-600 | 4,0-25,0 | ±0,8 | ±1,0 | - | - | - | - | ±1,0 | ±1,5 | ±0,8 | ±1,0 | - | - |

605-650 | 4,0-25,0 | ±0,8 | ±1,0 | - | - | - | - | - | - | - | - | - | - |

660-800 | 5,0-25,0 | ±0,8 | ±1,0 | - | - | - | - | - | - | - | - | - | - |

810-1000 | 7,0-25,0 | ±0,8 | ±1,0 | - | - | - | - | - | - | - | - | - | - |

1010-1200 | 8,0-25,0 | ±0,8 | ±1,0 | - | - | - | - | - | - | - | - | - | - |

Примечание. Прочерк (-) означает, что материал данных размеров не изготовляется.

Таблица 3

мм

Предел номинальных значений длин | Предельное отклонение по длине для типов | ||||

111 | 112 | 121 | 231 | 431 | |

200-295 | ±3 | - | - | ±2 | - |

300-350 | ±3 | ±3 | - | ±2 | - |

355-600 | ±4 | ±3 | - | ±10 | - |

605-900 | ±4 | ±3 | ±15 | ±10 | ±10 |

905-950 | ±4 | ±3 | - | ±10 | ±10 |

955-1000 | ±4 | - | - | - | |

1010-1200 | ±5 | - | - | - | - |

1210-1500 | ±6 | - | - | - | - |

1510-2000 | ±10 | - | - | - | - |

2010-2200 | ±15 | - | - | - | - |

2250-2630 | - | - | - | - | - |

2630-6000 | - | - | - | - | - |

Примечания:

1. Для материалов типа 232 значения длин и предельных отклонений устанавливают в технических условиях на конкретный материал.

2. Прочерк (-) означает, что материал данной длины не изготовляется.

Номинальные значения размеров и предельное отклонение для внутреннего диаметра должны быть приведены в стандартах или технических условиях на конкретный материал.

Условное обозначение должно состоять из типа материала, внутреннего и внешнего диаметра, длины и обозначения настоящего стандарта.

Условное обозначение для конкретной марки материала должно быть указано в стандартах или технических условиях на этот материал.

(Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Материалы должны изготовляться в соответствии с требованиями настоящего стандарта, стандарта или технических условий на конкретную марку материала по технологической документации, утвержденной в установленном порядке.

2.2. Сырье, применяемое для изготовления материалов, должно указываться в стандартах или технических условиях на конкретную марку материала.

2.3. Торцы, наружняя и внутренняя поверхности материалов типа 111 должны быть покрыты электроизоляционным термореактивным лаком, материалов типа 431 - эмалью.

Нанесенная на поверхность материала лаковая пленка должна быть отверждена методом термической обработки.

По требованию потребителя материалы могут изготовляться без лакового или эмалевого покрытия. Дополнительные требования должны быть указаны в стандартах или технических условиях на конкретную марку материала.

2.4. Внутренняя и внешняя поверхности материалов должны быть ровными, без пузырей, вздутий, складок и посторонних включений.

Наличие отклонений на поверхности материала, обусловленных дефектами наполнителя, допускаемых стандартами и технической документацией, не является браковочным признаком.

Дополнительные требования должны быть указаны в стандартах или технических условиях на конкретную марку материала.

2.5. Материалы должны иметь ровно обрезанные края и не должны иметь расслоений с торцов, видимых невооруженным глазом. Дополнительные требования должны быть указаны в стандартах или технических условиях на конкретную марку.

2.6. Материалы должны допускать механическую обработку (фрезерование, точение, сверление) без образования расслоений и сколов, видимых невооруженным глазом, при условии соблюдения режимов обработки, устанавливаемых по согласованию изготовителя с потребителем.

2.7. Стрела прогиба материалов типов 111, 112, 121, 231, 232, 431 с внутренним диаметром менее 100 мм не должна превышать значений, указанных в табл.4.

Таблица 4

Толщина стенки, мм | Стрела прогиба к длине, %, не более |

От 1,5 до 3,0 | 0,8 |

Св. 3,0 " 5,0 | 0,6 |

" 5,0 | 0,4 |

2.8. Физико-механические и электрические свойства материалов всех типов должны соответствовать требованиям, указанным в табл.5.

Таблица 5

Показатели | Норма для материала типа | |||||

111 | 112 | 121 | 231 | 232 | 431 | |

1. Плотность, кг/м | Не менее 1100* | Не менее 1100 | 1150-1400 | 1450-1700 | Не менее 1500 | 1600-1800 |

2. Разрушающее напряжение при статическом изгибе в условиях: (15-35 °С) 45-75%, МПа, не менее | 100** | 100 | 80 | 200 | 250 | 100 |

3. Разрушающее напряжение при сжатии вдоль оси в условиях: (15-35 °С) 45-75%, МПа, не менее | 40 | 50 | 40 | 100 | 100 | 50 |

4. Показатель водопогло- щения в условиях: 24 ч (23±0,5 °С) дистиллированная вода, %, не более | - | 3,0 | 5,0 | 0,8 | 0,8 | 1,0 |

5 Удельное объемное электрическое сопротивление, Ом·м, не менее, в условиях: | ||||||

а) (15-35 °С) 45-75% | 5·10 | 5·10 | - | 5·10 | 5·10 | 1·10 |

б) после кондиционирования 24 ч (23 °С) 93% | 5·10 | 5·10 | - | 1·10 | 1·10 | 1-10 |

6. Сопротивление изоляции после кондиционирования в условиях: 24 ч (23 °С) | ||||||

дистиллированная вода, Ом, не менее | - | 5·10 | - | 1·10 | 1·10 | 1·10 |

7. Тангенс угла диэлектрических потерь при частоте 50 Гц, не более, в условиях: | ||||||

а) (15-35 °С) 45-75% | 0,025 | 0,05 | - | 0,025 | 0,025 | - |

б) после кондиционирования 96 ч (105 °С)<20% | - | - | - | - | - | 0,05 |

8. Одноминутное испытательное напряжение в направлении параллельно слоям при расстоянии между электродами 25 мм в условиях: М (90 °С) трансформаторное масло, кВэфф, не менее | 25 | 25 | 10 | 15 | 15 | 25 |

9. Одноминутное испытательное напряжение в направлении перпендикулярно слоям при расстоянии между электродами 3 мм в условиях: М (90 °С) | ||||||

трансформаторное масло, кВэфф, не менее | 25 | - | 5 | 15 | 15 | 20 |

________________

* Для материалов с внутренним диаметром >100 мм, для материалов с внутренним диаметром 100 мм - не менее 1050 кг/м

.

** Для материалов с внутренним диаметром >50 мм, для материалов с внутренним диаметром 50 мм - не менее 80 МПа.

*** При толщине стенки 8 мм, при толщине стенки >8 мм - не менее 25 кВ.

Примечания:

1. Значение разрушающего напряжения при изгибе для типа 232, измеренное при температуре (150±5) °С, не должно быть менее 50%-ного значения, приведенного в таблице. Значения механических характеристик, измеренных при повышенной температуре для типов 231, 232, 431, указаны в справочном приложении 2.

2. Прочерк (-) означает, что значение показателя не нормируется.

2.7, 2.8. (Измененная редакция, Изм. N 1).

2.9. Специфические требования для конкретных марок материалов должны быть указаны в стандартах или технических условиях.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Материалы не токсичны. При их переработке не возникает токсичных отходов, требующих утилизации.

3.2. При механической обработке материалов образуется стеклянная пыль и пыль отвержденного связующего вещества, вдыхание которых может привести к заболеванию дыхательных путей.

Лица, проводящие механическую обработку материалов, должны быть обеспечены средствами индивидуальной защиты в соответствии с отраслевыми типовыми нормами, утвержденными в установленном порядке, с учетом проведения работ.

Предельно-допустимые концентрации пыли в воздухе рабочей зоны должны соответствовать требованиям ГОСТ 12.1.005-88.

(Измененная редакция, Изм. N 1).

3.3. Механическая обработка материалов должна проводиться в помещении с воздухообменом, осуществляющимся приточной и вытяжной вентиляцией. Рабочие места должны быть оборудованы отсасывающими устройствами. Основные требования к контролю за содержанием вредных веществ в воздухе рабочей зоны должны соответствовать ГОСТ 12.1.007-76.

3.4. При проведении электрических испытаний образцов материалов должны соблюдаться требования безопасности по ГОСТ 12.1.019-79.

3.5. Электроизоляционные намотанные материалы относятся к горючим материалам.

Температура воспламенения должна быть приведена в стандартах или технических условиях на материалы конкретных марок.

3.6. При возникновении пожара используют средства тушения: распыленную воду, песок, кошму, углекислотные или пенные огнетушители.

3.7. Дополнительные требования безопасности труда при переработке материалов должны быть указаны в стандартах или технических условиях на конкретную марку.

3.8. По степени транспортной опасности материалы относятся к группе опасных грузов, классификационный шифр которых 4113 по ГОСТ 19433-88.

(Измененная редакция, Изм. N 1).

4. ПРАВИЛА ПРИЕМКИ

4.1. Для проверки соответствия материалов требованиям настоящего стандарта, стандартов или технических условий на конкретные марки материалов устанавливают приемо-сдаточные, периодические и типовые испытания.

Испытания проводят по показателям и в объеме, приведенным в табл.6.

Таблица 6

Показатели | Пункт | Количество образцов | Длина материала или размер образца, мм | Вид испытаний | ||||

техни- | мето- | длина по образу- | ширина по хорде | внут- | толщина | |||

1. Размеры | 1.3 | 5.4 | Каждый материал | Материал исходных размеров | Все толщины | Приемо- сдаточные | ||

2. Состояние поверхности | 2.3; 2.4 | 5.5 | ||||||

3. Состояние торцов | 2.5 | 5.5 | ||||||

4. Стрела прогиба | 2.7 | 5.6 | 1% от партии, но не менее трех материалов | 1,5-15,0 | Периодические | |||

5. Плотность | 2.8 (табл.5) | 5.7 | По пять образцов | Трубчатый образец 50±1 | - |

| Все толщины | |

50±1 | 30±1 | >50 | ||||||

6. Разрушающее напряжение при статическом изгибе | 2.8 (табл.5) | 5.8 | Трубчатый образец 10Д* | - |

| 2,0-10** | ||

20 | 15±1 | >50 | 2,0-10** | |||||

7. Разрушающее напряжение при сжатии вдоль оси | 2.8 (табл.5) | 5.9 | Трубчатый образец Д | - |

|

| ||

8. Водопоглощение | 2.8 (табл.5) | 5.10 | По три образца | Трубчатый образец 50±1 |

| Все толщины | ||

50±1 | 50±1 | >50 | ||||||

9. Удельное объемное электрическое сопротивление | 2.8 (табл.5) | 5.11 | Трубчатый образец 150±1 | - |

|

| ||

150±1 | 150±1 | >150 | ||||||

10. Сопротивление изоляции | 2.8 (табл.5) | 5.12 | По пять образцов | Трубчатый образец 75±1 | - |

| Все толщины | |

75±1 | 50±1 | >150 | ||||||

11. Тангенс угла диэлектрических потерь | 2.8 (табл.5) | 5.13 | 1% от партии, но не менее трех материалов. | Трубчатый образец 150±1 | - |

| 2-3 | |

150±1 | 150±1 | >100 | ||||||

12. Одноминутное испытательное напряжение в направлении параллельно слоям | 2.8 (табл.5) | 5.14 | 1% от партии, но не менее трех материалов. | Трубчатый образец 100±1 | - |

|

| Приемо- сдаточные |

100±1 | 50±1 | >100 | ||||||

13. Одноминутное испытательное напряжение в направлении перпендикулярно слоям | 2.8 (табл.5) | 5.15 | 1% от партии, но не менее трех материалов. | Трубчатый образец 150±1 | - |

| 3±0,5 | Периодические |

150±1 | 150±1 | >100 | ||||||

________________

* Внешний диаметр материала.

** Образцы материалов с толщиной стенки более 10 мм, кроме материалов типа 111, обрабатываются с одной стороны до 10 мм.

*** Толщина стенки.

Примечания:

1. (Исключено, Изм. N 1).

2. Для материалов типа 111 испытания по п.12 - периодические.

4.2. Материалы принимают партиями. За партию принимают материалы одного типа в количестве суточного выпуска. Каждая партия материалов должна сопровождаться документом о качестве с указанием:

товарного знака предприятия-изготовителя;

номера партии и даты ее изготовления;

условного обозначения материала;

массы нетто в килограммах;

размеров;

штампа технического контроля предприятия-изготовителя или личного клейма рабочего;

обозначение стандарта или технических условий на конкретную марку материала.

4.1, 4.2. (Измененная редакция, Изм. N 1).

4.3. Приемосдаточным испытаниям должна быть подвергнута каждая партия материалов по показателям и в объеме, приведенным в табл.6.

4.4. При получении неудовлетворительных результатов приемо-сдаточных испытаний проводят повторные испытания на удвоенной выборке той же партии по показателям, по которым получены неудовлетворительные результаты.

Результаты повторных испытаний распространяют на всю партию.

4.5. Периодические испытания должны проводиться не реже одного раза в шесть месяцев на выборке, взятой от партии, прошедшей приемо-сдаточные испытания. Испытания проводят по показателям и в объеме, приведенным в табл.6.

При получении неудовлетворительных результатов периодических испытаний проводят повторные испытания на удвоенной выборке, взятой от той же партии, по показателям, по которым получены неудовлетворительные результаты.

При получении неудовлетворительных результатов повторных периодических испытаний отгрузка материалов потребителю должна быть прекращена до выявления и устранения причин несоответствия требованиям настоящего стандарта, а также требованиям стандартов или технических условий на конкретную марку материала.

4.6. Типовые испытания материалов должны проводиться на соответствие всем требованиям стандартов или технических условий на конкретные марки материалов, а также требованиям настоящего стандарта после освоения их производства, при изменении технологического процесса их изготовления, при замене исходных материалов, а также при замене технологического оборудования.

Объем выборок при проведении типовых испытаний устанавливается в соответствии с требованиями к приемо-сдаточным и периодическим испытаниям.

По требованию потребителей предприятие-изготовитель должно представлять протоколы периодических и типовых испытаний.

4.7. Потребитель при контроле качества материалов на соответствие требованиям настоящего стандарта или технических условий на конкретные марки материалов проводит испытания по программе приемо-сдаточных и периодических испытаний, приведенных в табл.6. При этом за партию принимают материалы, полученные по одному сопроводительному документу.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Перед испытаниями на соответствие требованиям пп.1.3, 2.7, 2.8 образцы материала после длительного хранения в условиях, приведенных в п.6.7, должны быть нормализованы (48±0,5) ч при температуре 15-35 °С и относительной влажности 45-75%, если в стандартах или технических условиях на конкретную марку материала не предусмотрено другое время нормализации.

5.2. Перед каждым видом испытаний на соответствие требованиям п.2.8 образцы предварительно кондиционируют при температуре (70±2) °С (4±0,5) ч с последующей выдержкой при температуре 15-35 °С и относительной влажности воздуха 45-75% в течение 24 ч, если в методах испытаний не предусмотрены другие условия кондиционирования.

Если испытания образцов проводят в течение 24 ч с момента изготовления материала и при хранении соблюдаются условия комнатной среды по ГОСТ 6433.1-71, то образцы перед испытанием можно не нормализовать и не кондиционировать.

Испытание образцов после нормализации и кондиционирования проводят в условиях комнатной среды по ГОСТ 6433.1-71, кроме измерений, проводимых в условиях воздействия испытательных сред.

5.3. Размеры и количество образцов, необходимых для испытания, приведены в табл.6 или должны указываться в стандартах или технических условиях на конкретную марку материала.

Образцы для испытаний готовят резанием или фрезерованием.

Образцы должны быть без трещин с ровно обрезанными торцами. Если образцы необходимо обработать до меньшей толщины, то они обрабатываются только с наружной стороны.

5.4. Внутренний, внешний диаметры и толщину стенок материала проверяют измерительным инструментом с погрешностью измерения ±0,1 мм в двух взаимно перпендикулярных направлениях.

Длину материала (табл.3) проверяют измерительным инструментом с погрешностью измерения ±1,0 мм.

5.5. Проверка состояния внешней и внутренней поверхностей материала, отсутствия расслоений после механической обработки должна проводиться визуальным осмотром.

5.6. Стрелу прогиба определяют при помощи линейки длиной 1 м и штангенциркуля или щупа.

При измерении стрелы прогиба замеряют штангенциркулем или щупом максимальное значение кривизны, прикладывая линейку вдоль оси материала.

5.7. Плотность материала определяют методом гидростатического взвешивания по ГОСТ 15139-69.

За результат испытания принимают среднее арифметическое результатов пяти измерений.

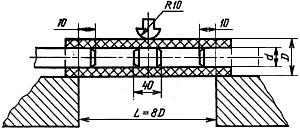

5.8. Разрушающее напряжение при статическом изгибе материала внутренним диаметром до 50 мм определяют при расстоянии между опорами не менее 8-кратного внешнего диаметра в соответствии с чертежом.

По середине и по концам образца вставляют металлические цилиндрические оправки.

Испытание проводят на любой испытательной машине, позволяющей осуществлять испытание на изгиб и проводить измерения нагрузки с погрешностью, не превышающей ±1% от значения измеряемой нагрузки.

Нагрузка должна быть приложена посередине образца. Плавным нагружением со скоростью 5-20 мм/мин образец доводят до момента разрушения.

Разрушающее напряжение при изгибе , МПа, определяют по формуле

![]() ,

,

где - изгибающая сила, МН;

- расстояние между опорами, м;

- момент сопротивления на изгиб, м

, равный

![]() ,

,

где - внешний диаметр, м;

- внутренний диаметр, м.

Разрушающее напряжение при статическом изгибе материала с внутренним диаметром более 50 мм определяют по методу испытания плоского образца по ГОСТ 4648-71. При испытании образец кладется на опоры вогнутой стороной вниз.

За результат испытания принимают среднее арифметическое пяти измерений.

5.9. Разрушающее напряжение при сжатии вдоль оси определяют по ГОСТ 4651-82 при скорости испытания 4-10 мм/мин.

За результат испытания принимают среднее арифметическое пяти измерений.

5.10. Водопоглощение определяют методом А ГОСТ 4650-80.

Защиту торцевой части образцов проводят после сушки в сушильном шкафу при температуре (50±2) °С в течение (24±1) ч и последующего охлаждения в эксикаторе над пятиокисью фосфора или хлористым кальцием при (23±2) °С:

мягкой кистью наносят связующее, применяемое при изготовлении материала, и сушат 20-30 мин при температуре 15-35 °С. Затем образцы термообрабатывают при температуре (160±2) °С с фенольным связующим - (15±1) мин, с эпоксидно-фенольным связующим - (30±1) мин. С кремнийорганическим и эпоксидным связующим образцы термообрабатывают при температуре (200±2) °С в течение (30±1) мин.

Допускается защищать торцы образцов окунанием в расплавленный парафин по ГОСТ 23683-79*, нагретый до температуры (125±2) °С, с добавкой до 3% полиэтилена по ГОСТ 16337-77 или ГОСТ 16338-85. После защиты торцов и охлаждения в эксикаторе над пятиокисью фосфора или хлористым кальцием при (23±2) °С, образцы взвешивают и определяют их водопоглощение по ГОСТ 4650-80.

_________________

* На территории Российской Федерации действует ГОСТ 23683-89. - Примечание изготовителя базы данных.

За результат испытания принимают среднее арифметическое трех измерений.

5.11. Удельное объемное электрическое сопротивление определяют по ГОСТ 6433.2-71 при напряжении 100-1000 В. Для измерения должны применяться электроды из алюминиевой или оловянной фольги.

Расположение электродов на образце - в соответствии с ГОСТ 6433.2-71. Контакт электрода с образцами осуществляется притиранием фольги к поверхности образца при помощи смазки, приведенной в ГОСТ 6433.2-71.

При испытании образцов материалов с внутренним диаметром менее 150 мм ширина измерительного электрода - (100±2) мм. Ширина охранного электрода - 10 мм. Зазор между охранным и измерительным электродом - (2±0,2) мм. В качестве высоковольтного электрода допускается применять металлические стержни или трубки, которые должны плотно входить в образец. Стержень или трубка должны быть изготовлены из нержавеющей стали, меди или латуни. Внутренний электрод должен выступать за внешний электрод не менее чем на 25 мм.

При испытании образцов материалов с внутренним диаметром более 150 мм диаметр измерительного электрода должен быть не менее 50 мм. Остальные размеры электродов согласно ГОСТ 6433.2-71. Образцы, прошедшие испытания в исходном состоянии, применяют для испытания в камере влажности.

Измерения проводят в условиях комнатной среды по ГОСТ 6433.1-71, при этом время с момента извлечения образца из камеры влажности до окончания измерения не должно быть более 3 мин. Не допускается проводить измерения при выпадении росы на образцах.

За результат испытания принимают среднее арифметическое значение трех измерений.

(Измененная редакция, Изм. N 1).

5.12. Сопротивление изоляции определяют по ГОСТ 6433.2-71 при напряжении 100-1000 В.

Определение сопротивления изоляции проводят на образцах с двумя сквозными отверстиями для электродов с расстоянием между центрами отверстий, равным (25±1) мм, с помощью штифтовых медных или латунных электродов. Размеры электродов и их расположение на образцах должны соответствовать ГОСТ 6433.2-71.

Перед испытанием образцы помещают в термостат, нагретый до температуры (50±2) °С, и выдерживают (24±1) ч. Охлажденные до комнатной температуры образцы погружают в дистиллированную воду при температуре (23±2) °С на (24±1) ч. Образцы вынимают из воды и вытирают тканью или фильтровальной бумагой, вставляют электроды и измеряют электрическое сопротивление изоляции. Время с момента извлечения образца из воды до окончания измерения не должно быть более 3 мин.

За результат испытания принимают среднее арифметическое значение пяти измерений.

5.13. Тангенс угла диэлектрических потерь при частоте 50 Гц, в исходном состоянии и после нагревания определяют при напряжении 1000 В по ГОСТ 6433.4-71.

Для измерения применяют электроды из алюминиевой отожженной или оловянной фольги. При испытании образцов материалов с внутренним диаметром менее 150 мм ширина высоковольтного электрода должна быть не менее 150 мм, измерительного - (100±2) мм, охранного - не менее 10 мм. Размер зазора между измерительным и охранным электродами должен быть (2±0,2) мм. Контакт электрода с образцом осуществляется притиранием фольги к поверхности при помощи смазок, приведенных в ГОСТ 6433.4-71. При испытании образцов материалов с внутренним диаметром более 150 мм диаметр измерительного электрода должен быть не менее 50 мм. Остальные размеры электродов в соответствии с ГОСТ 6433.4-71.

Перед испытанием после кондиционирования в условиях 96 ч/105 °С/<20% образцы помещают в термостат, нагретый до температуры (105±5) °С, и выдерживают (96±0,5) ч. После охлаждения образцов в условиях 3 ч (15-35 °С) 45-75% проводят измерения.

За результат испытания принимают среднее арифметическое трех измерений.

5.14. Одноминутное испытательное напряжение в направлении параллельно слоям в условиях М (90 °С) трансформаторное масло определяют по ГОСТ 6433.3-71. Для измерения применяют штыревые конические электроды, изготовленные из меди или латуни, размеры которых должны соответствовать ГОСТ 6433.3-71. Расстояние между осями электродов должно быть (25±1) мм.

Для испытания образцы погружают в трансформаторное масло, нагретое до (90±2) °С, и выдерживают 0,5-1 ч, после чего с максимальной скоростью повышают напряжение до требуемой величины, указанной в нормах на данный материал, и выдерживают (1±0,2) мин.

Результат испытания считают положительным, если все образцы выдержали заданное напряжение.

5.15. Одноминутное испытательное напряжение в направлении перпендикулярно слоям в условиях М (90 °С) трансформаторное масло определяют по ГОСТ 6433.3-71.

Для испытания применяют электроды из отожженной алюминиевой или медной фольги.

Для испытания материалов внутренним диаметром до 100 мм в качестве внешнего электрода следует применять полоску фольги шириной (25±1) мм, плотно прилегающую к поверхности. В качестве внутреннего электрода следует применять фольгу или металлический стержень или трубку. Допускается в качестве внутреннего электрода применять проводимое покрытие с хорошей адгезией (порошок графита, металлический порошок).

Для испытания материалов с внутренним диаметром более 100 мм применяют медные электроды диаметром (25±0,5) мм в соответствии с ГОСТ 6433.3-71. Для испытания образцы помещают в трансформаторное масло, нагретое до (90±2) °С, и выдерживают 0,5-1 ч, после чего с максимальной скоростью повышают напряжение до требуемой величины, указанной в нормах на данный материал, и выдерживают (1±0,2) мин.

Результат испытания считается положительным, если все образцы выдержали заданное напряжение.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Материалы с внутренним диаметром до 200 мм должны быть собраны в пачки и на каждой пачке должен быть наклеен ярлык с указанием:

товарного знака предприятия-изготовителя;

даты изготовления;

условного обозначения материала;

размеров материала в мм;

обозначения стандарта или технических условий на конкретные марки материала.

На каждой пачке должен быть штамп о приемке техническим контролем.

На каждом материале с внутренним диаметром более 30 мм, кроме материала типа 431, должен быть штамп технического контроля или личный штамп рабочего и на расстоянии не более 150 мм от края должен быть вложен в процессе намотки ярлык, на котором четко должно быть нанесено:

товарный знак предприятия-изготовителя;

дата изготовления;

условное обозначение материала;

размеры материала в мм;

обозначение стандарта или технических условий на конкретные марки материала.

6.2. Перед упаковыванием поверхность материала должна быть очищена от пыли и частиц смолы. При упаковывании пачка материалов с внутренним диаметром до 200 мм и каждый материал внутренним диаметром свыше 200 мм должны быть обернуты бумагой по ГОСТ 515-77 или ГОСТ 645-79* или ГОСТ 8273-75.

_________________

* На территории Российской Федерации действует ГОСТ 645-89. - Примечание изготовителя базы данных.

Материалы с внутренним диаметром до 100 мм всех типов упаковывают в ящики типов II-1, III-1, V-2, VI-1 по ГОСТ 2991-85 или типов III, IV, V, VI по ГОСТ 5959-80 или типа VI по ГОСТ 16511-86, или обрешетки типов II-4, III по ГОСТ 12082-82, или ящики, или обрешетки, изготовленные по нормативно-технической документации.

Размеры ящиков устанавливают в зависимости от размеров намотанных материалов в соответствии с требованиями ГОСТ 21140-88.

Ящики или обрешетки должны быть обиты по торцам стальной лентой по ГОСТ 3560-73, скрепленной "в замок" или внахлестку.

Упаковка для материалов, поставляемых в район Крайнего Севера и труднодоступные районы, - по ГОСТ 15846-79*.

_________________

* На территории Российской Федерации действует ГОСТ 15846-2002. - Примечание изготовителя базы данных.

Ящики должны быть выложены внутри влагонепроницаемой бумагой по ГОСТ 515-77 или парафинированной бумагой по ГОСТ 9569-79*. При упаковывании в ящик материалов разных размеров, материалы каждого размера должны быть переложены бумагой по ГОСТ 8273-75.

_________________

* На территории Российской Федерации действует ГОСТ 9569-2006. - Примечание изготовителя базы данных.

Масса брутто ящика не должна превышать 80 кг.

Ящики с материалами формируют по ГОСТ 21929-76 в транспортные пакеты на поддоны по ГОСТ 9557-87 или поддоны по нормативно-технической документации.

Для скрепления ящиков в пакет используется стальная лента по ГОСТ 3560-73. Количество обвязочных поясов должно обеспечивать сохранность пакета в процессе транспортирования и при погрузочно-разгрузочных работах. Масса и размеры транспортного пакета согласно ГОСТ 24597-81.

6.1, 6.2. (Измененная редакция, Изм. N 1).

6.3. Тип транспортной тары должен быть приведен в стандарте или технических условиях на конкретный материал.

6.4. Транспортная маркировка должна соответствовать ГОСТ 14192-77*. На грузовое место должен быть нанесен манипуляционный знак "Боится сырости" и знак опасности по ГОСТ 19433-88, соответствующий классу 4 подклассу 4.1.

_________________

* На территории Российской Федерации действует ГОСТ 14192-96. - Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 1).

6.5 На грузовое место должны быть нанесены дополнительные данные:

условное обозначение материала;

номер партии или номер ящика;

масса брутто или нетто в килограммах.

(Измененная редакция, Изм. N 1).

6.6. Условия транспортирования в части воздействия механических факторов Л по ГОСТ 23216-78.

Материалы транспортируют в крытых транспортных средствах всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном транспорте.

Материалы транспортируют по железной дороге в вагонах или контейнерах по ГОСТ 15102-75 или ГОСТ 20435-75.

Допускается транспортировать материалы в контейнерах без упаковывания в ящики или обрешетки. Крепление материалов осуществляется при помощи вкладышей, упоров, прокладок, обеспечивающих их неподвижность.

6.7. Материалы должны храниться в закрытом помещении на полках или подставках с расстоянием от пола не менее 5 см и не касаясь отопительной системы.

Материалы намотанные с внутренним диаметром свыше 500 мм хранятся в вертикальном положении в один ярус.

Температура воздуха в помещении должна быть от минус 10 до плюс 35 °С, относительная влажность воздуха не должна превышать 80%.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие материалов требованиям настоящего стандарта при соблюдении условий применения, транспортирования и хранения.

7.2. Гарантийный срок хранения материалов - 18 мес со дня изготовления.

ПРИЛОЖЕНИЕ 1 (справочное). Обозначение типов материалов электроизоляционных слоистых намотанных по настоящему стандарту, действующим стандартам и техническим условиям на конкретные марки материалов

ПРИЛОЖЕНИЕ 1

Справочное

Тип материала намотанного по настоящему стандарту | Марка | Номер НТД |

111 | ТБ | ГОСТ 8726-80* |

112 | ТР, ЦР | ТУ 16-538.025-75 |

121 | ТХ, ЦХ1, ЦХ2 | ТУ 16-503.032-75 |

231 | ТСЭФ, ЦСЭФ, ЦСЭФВ | ГОСТ 12496-77 |

232 | ЦСЭН | ТУ 16-503.203-80 |

431 | ТСК, ЦСК | ТУ 16-538.155-77 |

_________________

* На территории Российской Федерации действует ГОСТ 8726-88. - Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 2 (справочное). Свойства материалов электроизоляционных слоистых намотанных при испытании на разрушающее натяжение при статическом изгибе и сжатии вдоль оси при повышенных температурах

ПРИЛОЖЕНИЕ 2

Справочное

1. Значение разрушающего напряжения при статическом изгибе для типа 231 при температуре (150±5) °С и для типа 431 при температуре (180±5) °С не должно быть менее 15% от значения, измеренного в условиях комнатной среды (15-35 °С) 45-75%.

2. Значение разрушающего напряжения при сжатии вдоль оси для типов 231, 232 при температуре (150±5) °С и для типа 431 при температуре (180±5) °C не должно быть менее 10% от значения, измеренного в условиях комнатной среды (15-35 °С) 45-75%.

1, 2. (Измененная редакция, Изм. N 1).