ГОСТ 26798.1-96

Группа Ж19

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЦЕМЕНТЫ ТАМПОНАЖНЫЕ

Методы испытаний

WELL CEMENTS

Теst methods

ОКС 91.100.10

ОКСТУ 5732, 5734

Дата введения 1998-10-01

Предисловие

1 РАЗРАБОТАН Российским государственным концерном ЦЕМЕНТ, фирмой "Цемискон", Акционерным обществом "НИИцемент", НПО "Бурение" (Всероссийский научно-исследовательский и проектный институт "ВНИИКрНефть") Российской Федерации

ВНЕСЕН Минстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 11 декабря 1996 г.

За принятие проголосовали

Наименование государства | Наименование органа государственного управления строительством |

Республика Армения | Министерство градостроительства Республики Армения |

Грузия | Министерство урбанизации и строительства Грузии |

Республика Казахстан | Агентство строительства и архитектурно-градостроительного контроля Министерства экономики и торговли Республики Казахстан |

Кыргызская Республика | Минархстрой Кыргызской Республики |

Республика Молдова | Министерство территориального развития, строительства и коммунального хозяйства Республики Молдова |

Российская Федерация | Минстрой России |

Республика Узбекистан | Госкомархитектстрой Республики Узбекистан |

3 ВЗАМЕН ГОСТ 26798.0-85-ГОСТ 26798.2-85

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 октября 1998 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 10 апреля 1998 г. N 18-32

1 Область применения

1 Область применения

Настоящий стандарт распространяется на все тампонажные цементы (далее - цементы), кроме цементов типов I-G и I-Н, и устанавливает методы испытаний для определения:

- тонкости помола ;

- растекаемости;

- плотности цементного теста;

- времени загустевания;

- водоотделения;

- прочности.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 310.2-76 Цементы. Методы определения тонкости помола

ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема

ГОСТ 310.4-81 Цементы. Методы определения прочности при изгибе и сжатии

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1581-96 Портландцементы тампонажные. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Технические условия

ГОСТ 2874-82* Вода питьевая. Гигиенические требования и контроль за качеством

______________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 51232-98, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 24104-88* Весы лабораторные общего назначения и образцовые. Общие технические условия

_______________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 53228-2008, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 29227-91 Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ 30515-97 Цементы. Общие технические условия

3 Общие положения

3.1 Испытания следует проводить в помещениях с температурой воздуха (20±2) °С и относительной влажностью не менее 50%.

Температура и влажность воздуха помещения должны ежедневно отмечаться в рабочем журнале.

3.2 Отбор проб выполняют по ГОСТ 30515.

3.3 В рабочем журнале записывают вид и состояние тары, в которой доставлена проба.

3.4 Пробы цемента до испытания хранят в сухом помещении при относительной влажности не более 50%.

3.5 Перед испытанием каждую пробу цемента просеивают через сито с сеткой N 09 по ГОСТ 6613. Остаток на сите взвешивают и отбрасывают. Массу остатка в процентах, а также его характеристику (наличие комков, кусков дерева, металла и пр.) заносят в рабочий журнал. После просеивания пробу цемента перемешивают.

3.6 Для приготовления цементного теста и хранения образцов применяют обычную питьевую воду по ГОСТ 2874.

Сосуд для отвешивания и отмеривания воды тарируют в смоченном состоянии.

3.7 Перед испытанием цемент и воду выдерживают до принятия ими температуры помещения.

3.8 Температура в камере (шкафу) влажного хранения должна быть (20±1) °С, относительная влажность - не менее 90%.

Температура и влажность воздуха в камере (шкафу) должны ежедневно отмечаться в рабочем журнале.

3.9 Цемент взвешивают с погрешностью ±1 г, воду взвешивают или отмеряют с погрешностью ±1 г или ±1 мл соответственно.

3.10 Средства контроля, применяемые при испытаниях, должны быть изготовлены из материалов, не реагирующих с цементом.

Применение алюминиевых и оцинкованных форм, чаш, лопаток и т.п. не допускается.

3.11 Средства контроля, применяемые при испытаниях, должны быть откалиброваны в соответствии с требованиями настоящего стандарта и поверены в сроки, установленные в приложении А.

3.12 Испытания цемента по всем показателям, кроме тонкости помола, проводят на цементном тесте при соотношении цемента и воды, приведенном в таблице 1.

3.13 Приготовление цементного теста

3.13.1 Средства контроля

Весы лабораторные по ГОСТ 24104.

Чаша для затворения и лопатка для перемешивания по ГОСТ 310.3.

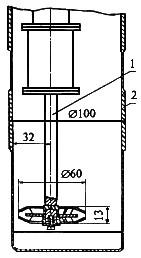

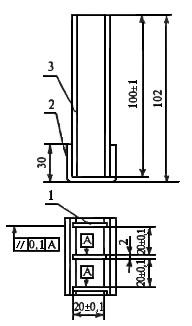

Смеситель лопастной со скоростью вращения лопастного устройства (1500±100) об/мин; объем перемешиваемого раствора в стакане цилиндрической формы от 500 до 900 см. Схема смесителя приведена на рисунке 1. Допускается применение смесителей иной конструкции, обеспечивающих получение однородного цементного теста при времени перемешивания (180±5) с и идентичности результатов испытаний.

Рисунок 1 - Смеситель лопастной

1 - лопастное устройство; 2 - стакан

Рисунок 1 - Смеситель лопастной

3.13.2 Порядок приготовления цементного теста

3.13.2.1 Пробу цемента подготавливают по 3.5.

3.13.2.2 Масса пробы цемента и воды, используемых при приготовлении цементного теста для каждого вида испытания, должна соответствовать значениям, указанным в таблице 1.

Таблица 1

Тип цемента | Водоцементное отношение В/Ц | Масса воды | Масса пробы цемента, г, для одного затворения при определении | ||

растекаемости, плотности цементного теста, прочности образцов-балочек размером 20х20х100 мм | времени загустевания, водоотделения | прочности образцов-балочек размером 40х40х160 мм | |||

I, II | 0,50 | 350 | 700 | - | |

600 | - | 1200 | |||

III-Об | 0,60-1,30 | 300-500 | 600-800 | ||

III-Ут | 0,30-0,40 | 800 | 1600 | ||

Примечания | |||||

3.13.2.3 Цемент и воду для конкретного типа цемента и вида испытания в количестве, указанном в таблице 1, помещают в стакан лопастного смесителя и перемешивают в течение (180±5) с. Цементное тесто готовят в соответствии с инструкцией, прилагаемой к смесителю.

3.13.2.4 Допускается до 01.01.2001 года при отсутствии смесителя готовить цементное тесто вручную.

При ручном приготовлении цемент высыпают в чашу, предварительно протертую влажной тканью. Затем делают в цементе углубление, в которое вливают в один прием воду. Углубление засыпают цементом и через 30 с после приливания воды сначала осторожно перемешивают, а затем энергично растирают тесто лопаткой.

Для всех тампонажных цементов, за исключением гидрофобизированных, продолжительность перемешивания и растирания с момента приливания воды составляет (180±10) с; для гидрофобизированных цементов - (300±10) с.

3.14 Режим испытаний

3.14.1 Для всех типов цемента в зависимости от температуры применения режим испытаний для определения времени загустевания и режим твердения для определения прочности при изгибе и сжатии должен соответствовать требованиям, указанным в таблице 2.

Таблица 2

Температура применения цемента, °С | Температура, °С | Режимное давление, МПа | Время достижения режимных параметров, мин | |||||

предварительного прогрева | режимная | номин. | пред. откл. | номин. | пред. откл. | |||

номин. | пред. откл. | номин. | пред. откл. | |||||

Низкая и нормальная | 22 | ±2 | 22 | ±2 | Атмосферное | - | - | |

Умеренная | 30 | ±3 | 75 | ±3 | " | 22 | ±3 | |

Повышенная | 75 | ±3 | 120 | ±5 | 40 | ±6 | 25 | ±3 |

3.14.2 При выходе на режим испытания температура и давление в соответствующих установках должны повышаться синхронно.

3.14.3 Допускается с учетом особых условий скважин назначать в нормативных документах на специальные виды тампонажных цементов режим испытаний, отличающийся от указанного в таблице 2.

4 Определение тонкости помола

Тонкость помола цементов определяют по ГОСТ 310.2.

5 Определение растекаемости

5.1 Средства контроля

Средства контроля для приготовления цементного теста по 3.13.1.

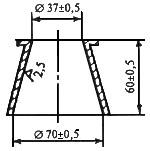

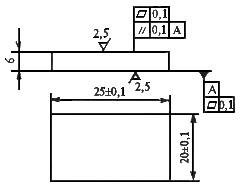

Форма-конус (рисунок 2).

Рисунок 2 - Форма-конус

Рисунок 2 - Форма-конус

Измерительный столик, установленный горизонтально по уровню, снабженный шкалой, представляющей собой концентрические окружности с минимальным диаметром 70 и максимальным не менее 250 мм. Цена деления шкалы должна быть не более 5 мм. Столик должен быть покрыт стеклом.

Линейка по ГОСТ 427.

Штангенциркуль по ГОСТ 166.

5.2 Подготовка и проведение испытания

5.2.1 Форму-конус устанавливают на стекло в центре измерительного столика таким образом, чтобы внутренняя окружность формы совпадала с начальной окружностью шкалы столика. Внутреннюю поверхность конуса и стекло перед испытанием протирают влажной тканью.

5.2.2 Цементное тесто готовят по 3.13.2.

5.2.3 Заполняют цементным тестом форму-конус до верхнего торца. Интервал времени от момента окончания перемешивания цементного теста до момента начала заполнения им формы-конуса не должен быть более 5 с. По окончании заполнения формы-конуса избыток теста удаляют ножом, расположенным под небольшим углом к торцевой поверхности. Затем форму-конус резко поднимают в вертикальном направлении.

5.2.4 Диаметр расплыва цементного теста измеряют линейкой или штангенциркулем в двух взаимно перпендикулярных направлениях, результат округляют до 1 мм.

5.2.5 За растекаемость принимают среднеарифметическое значение результатов двух измерений, расхождение между которыми не должно быть более 10 мм.

Если для цементов типа III растекаемость получится менее 180 или более 220 мм, то испытание повторяют, соответственно увеличив или уменьшив В/Ц, до получения цементного теста с расплывом конуса в пределах 180-220 мм. Значение В/Ц, при котором достигнута заданная растекаемость, отмечают в журнале и используют при последующих испытаниях.

6 Определение плотности цементного теста

6.1 Средства контроля

Средства контроля для приготовления цементного теста по 3.13.1.

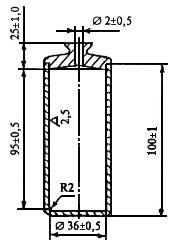

Пикнометр вместимостью (100±5) см (рисунок 3). Перед проведением испытаний пикнометр должен быть откалиброван.

Рисунок 3 - Пикнометр

Рисунок 3 - Пикнометр

Весы с погрешностью не более ±0,01 г.

6.2 Подготовка и проведение испытания

6.2.1 Определяют массу чистого сухого пикнометра.

6.2.2 Цементное тесто готовят по 3.13.2.

6.2.3 Заполняют цементным тестом пикнометр и закрывают его крышкой, при этом цементное тесто должно заполнить канал в крышке пикнометра. Избыток теста, выступивший из отверстия в крышке, удаляют влажной тканью.

6.2.4 Определяют массу пикнометра, заполненного цементным тестом.

6.3 Обработка результатов

Плотность цементного теста , г/см

, вычисляют по формуле

![]() , (1)

, (1)

где - масса пустого пикнометра, г;

- масса пикнометра с цементным тестом, г;

- вместимость пикнометра, см

.

Результат вычисления округляют до 0,01 г/см.

7 Определение времени загустевания

7.1 Средства контроля

Средства контроля для приготовления цементного теста по 3.13.1.

Консистометр, работающий при атмосферном давлении, для испытания цементов, предназначенных для низких, нормальных и умеренных температур.

Консистометр, работающий при повышенном давлении, для испытания цементов, предназначенных для повышенных температур. Допускается применение данного консистометра для испытаний цементов, предназначенных для низких, нормальных и умеренных температур, эксплуатируемого в данном случае при атмосферном давлении.

Частота вращения консистометров должна быть (150±5) об/мин.

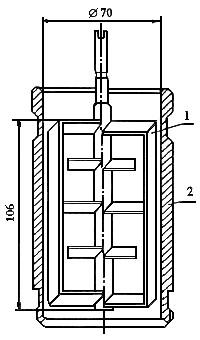

Консистометры должны быть откалиброваны в соответствии с инструкцией к прибору. Схема измерительного узла консистометра приведена на рисунке 4.

Рисунок 4 - Схема измерительного узла консистометра

1 - лопастное устройство; 2 - стакан

Рисунок 4 - Схема измерительного узла консистометра

7.2 Подготовка и проведение испытания

7.2.1 Цементное тесто готовят по 3.13.2.

7.2.2 Цементное тесто заливают в стакан консистометра до отметки на его внутренней стороне.

Испытание проводят в соответствии с инструкцией к прибору. В зависимости от температуры применения цемента режим испытания в соответствии с 3.14.

7.2.3 Время от начала затворения цемента до момента включения привода вращения стакана консистометра не должно превышать 10 мин.

7.2.4 Временем загустевания цементного теста считают время от начала затворения цемента водой до момента достижения цементным тестом консистенции 30 Вс.

8 Определение водоотделения

8.1 Средства контроля

Средства контроля для приготовления цементного теста по 3.13.1.

Мерные цилиндры по ГОСТ 1770 вместимостью 20 см с ценой деления не более 0,2 см

и 250 см

высотой градуированной части не менее 230 и не более 250 мм.

Пипетки по ГОСТ 29227.

8.2 Подготовка и проведение испытания

8.2.1 Цементное тесто готовят по 3.13.2.

8.2.2 Цементное тесто заливают в два цилиндра до отметки 250 см в каждом и оставляют для отстаивания. В течение всего времени испытания цилиндры должны стоять неподвижно и не подвергаться толчкам.

8.2.3 Через 2 ч ±5 мин отделившуюся на поверхности цементного теста воду отбирают пипеткой в мерный цилиндр вместимостью 20 см и замеряют объем отделившейся воды в каждом цилиндре.

Объем отделившейся воды (водоотделение) в миллилитрах регистрируют в журнале.

8.3 За водоотделение принимают среднеарифметическое значение результатов двух параллельных определений, расхождение между которыми не должно быть более 0,2 мл.

Результат вычисления округляют до 0,1 мл.

9 Определение прочности

9.1 Средства контроля

Средства контроля для приготовления цементного теста по 3.13.1.

Форма размером 40х40х160 мм для изготовления образцов-балочек при испытании цементов для низких, нормальных и умеренных температур по ГОСТ 310.4.

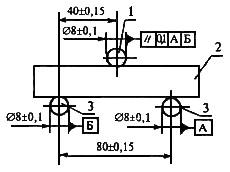

Форма размером 20х20х100 мм для изготовления образцов-балочек при испытании цементов для повышенных температур (рисунок 5).

Рисунок 5 - Форма размером 20х20х100 мм

1 - перегородки (3 шт.); 2 - дно (1 шт.); 3 - стенка (2 шт.)

Рисунок 5 - Форма размером 20х20х100 мм

Пресс для испытания на сжатие по ГОСТ 310.4.

Пластины для передачи нагрузки при испытании на сжатие половинок образцов-балочек размером 20х20х100 мм (рисунок 6).

Рисунок 6 - Пластина для испытания на сжатие половинок образцов-балочек размером 20х20х100 мм

Рисунок 6 - Пластина для испытания на сжатие половинок образцов-балочек размером 20х20х100 мм

Прибор для испытания на растяжение при изгибе образцов-балочек размером 40х40х160 мм по ГОСТ 310.4.

Прибор для испытания на растяжение при изгибе образцов-балочек размером 20х20х100 мм. Допускается использовать приборы любой конструкции, обеспечивающие возможность приложения нагрузки по заданной схеме (рисунок 7) со средней скоростью нарастания нагрузки (15±2) Н/с и имеющие прибор, позволяющий измерять разрушающую нагрузку с погрешностью не более ±1%. Твердость поверхности опор и нагрузочного элемента прибора, изготовленных из стали, должна быть не ниже 55 .

Рисунок 7 - Схема расположения образца-балочки при испытании

1 - нагрузочный элемент; 2 - образец-балочка; 3 - опора

Рисунок 7 - Схема расположения образца-балочки при испытании

Шкаф для воздушно-влажного хранения и ванна для водного хранения образцов по ГОСТ 310.4.

Водный термостат для испытания образцов из цемента для умеренных температур, обеспечивающий подъем температуры со скоростью не менее 2 °С/мин и поддержание заданной температуры с погрешностью не более ±3 °С.

Автоклав для испытания образцов из цемента для повышенных температур, обеспечивающий:

- максимальный диапазон давлений и температур не менее значений, указанных в таблице 2;

- подъем температуры в автоклаве со скоростью не менее 2 °С/мин;

- погрешность поддержания заданной температуры не более ±5 °С;

- равномерный подъем давления в процессе выхода на режим испытаний;

- погрешность поддержания заданного давления не более ±15%.

9.2 Подготовка и проведение испытания при атмосферном давлении

9.2.1 Цементное тесто готовят по 3.13.2.

При применении смесителя цементное тесто готовят в два приема с последующим перемешиванием обеих порций в чаше вручную в течение 1 мин. Интервал между приготовлением обеих порций цементного теста не должен превышать 5 мин. Цементное тесто при приготовлении вручную готовят в один прием.

9.2.2 Формы, подготовленные по ГОСТ 310.4, наполняют цементным тестом в два приема при непрерывном ручном перемешивании его в чаше. Через 1 ч после наполнения формы избыток цементного теста срезают ножом вровень с краями формы.

Для каждого установленного срока испытания изготавливают по три образца-балочки (одна форма).

9.2.3 Формы с образцами из цемента для низких и нормальных температур помещают в шкаф воздушно-влажного хранения. Через (24±1) ч с момента изготовления образцы вынимают из шкафа, осторожно расформовывают, маркируют и помещают в ванну с водой, температура которой (20±2) °С , где хранят до проведения испытаний.

9.2.4 Формы с образцами из цемента для умеренных температур покрывают стеклянной или металлической пластинкой и помещают в термостат, температура воды в котором соответствует температуре предварительного прогрева по таблице 2. Через (24±1) ч образцы вынимают из термостата, расформовывают и маркируют.

Образцы из цемента, для которых нормативным документом установлен срок испытаний 1 сут, охлаждают в ванне с водой при температуре (20±2) °С в течение 1 ч 30 мин.

Образцы из цемента, для которых нормативным документом установлен срок испытаний 2 сут, после расформовки снова помещают в термостат и хранят в нем до проведения испытаний. Перед испытанием образцы извлекают из термостата и охлаждают в ванне с водой при температуре (20±2) °С в течение 1 ч 30 мин.

9.2.5 По истечении срока хранения по 9.2.3 или охлаждения по 9.2.4 образцы вынимают из воды и не позднее чем через 30 мин испытывают по 9.4 и 9.6.

Непосредственно перед испытанием с поверхности образцов удаляют капли воды.

9.3 Подготовка и проведение испытания при повышенном давлении

9.3.1 Для изготовления образцов из цемента для повышенных температур используют две формы размером 20х20х100 мм. Перед наполнением цементным тестом внутренние поверхности форм смазывают машинным маслом, а затем проверяют герметичность форм, заполняя их водой. После проверки герметичности воду выливают.

9.3.2 Формы наполняют цементным тестом, приготовленным по 3.13.2, избыток теста срезают ножом и не позднее чем через 30 мин от начала затворения цемента формы с образцами помещают в автоклав.

Температура предварительного прогрева автоклава, а также режимные температура и давление и время их достижения должны соответствовать нормативам таблицы 2.

Время выдержки при рабочем режиме устанавливают по нормативному документу на цемент и отсчитывают от момента достижения режима твердения до момента отключения автоклава.

9.3.3 Перед извлечением форм с образцами из автоклава его следует охладить до температуры 75 °С и снизить давление до атмосферного.

9.3.4 Извлеченные из автоклава формы с образцами охлаждают (30±5) мин на воздухе при температуре (20±2) °С, расформовывают, образцы протирают ветошью, маркируют и помещают в ванну с водой.

Образцы испытывают по 9.4 и 9.6 не позднее чем через 2 ч 30 мин после извлечения из автоклава. Непосредственно перед испытанием с поверхности образцов удаляют капли воды.

9.4 Определение прочности при изгибе

9.4.1 Прочность при изгибе образцов-балочек размером 40х40х160 мм определяют по ГОСТ 310.4.

9.4.2 Прочность при изгибе образцов-балочек размером 20х20х100 мм определяют в соответствии с инструкцией к прибору. Для испытания используют четыре образца-балочки.

9.5 Обработка результатов

9.5.1 Прочность при изгибе , МПа, отдельного образца-балочки вычисляют по формуле

![]() , (2)

, (2)

где - разрушающая нагрузка, Н;

- расстояние между осями опор, мм;

- сторона квадратного сечения образца-балочки, мм.

За прочность при изгибе принимают среднеарифметическое значение результатов испытаний всех образцов.

Результат вычисления округляют до 0,1 МПа.

9.5.2 Если один из результатов испытаний отличается более чем на 10% от среднеарифметического значения, этот результат следует исключить и рассчитывать среднеарифметическое значение для оставшихся результатов.

Если два результата испытаний отличаются более чем на 10% от среднеарифметического значения, испытания считают выполненными неудовлетворительно. В этом случае все результаты признают недействительными и испытания следует повторить.

9.6 Определение прочности на сжатие

9.6.1 Полученные после испытания на изгиб по 9.4 половинки образцов-балочек испытывают на сжатие по ГОСТ 310.4. Для передачи нагрузки на половинки образцов-балочек размером 20х20х100 мм используют пластины размером 20х25 мм.

9.6.2 Прочность на сжатие , МПа, отдельной половинки образца-балочки вычисляют по формуле

![]() , (3)

, (3)

где - разрушающая нагрузка, Н;

- площадь рабочей поверхности пластины, мм

.

9.6.3 За прочность на сжатие принимают среднеарифметическое значение результатов испытаний всех половинок образцов-балочек.

Результат вычисления округляют до 0,1 МПа.

ПРИЛОЖЕНИЕ А (обязательное) Поверка испытательного оборудования и средств измерений

ПРИЛОЖЕНИЕ А

(обязательное)

Поверке подлежат испытательное оборудование и средства измерений согласно таблице А.1. Поверку проводят не реже одного раза в год по методикам, утвержденным в установленном порядке.

Таблица А.1

Объект поверки | Поверяемые узлы или детали | Поверяемые параметры |

Форма-конус | Форма в целом | Внутренние размеры |

Пикнометр | Прибор в сборе | Вместимость |

Консистометр | Средства измерения температуры и давления | Показания средств измерения |

Привод стакана, прибор в целом | Скорость вращения, показания в единицах Бердена | |

Автоклав | Средства измерения температуры и давления | Показания средств измерения |

Термостат | Средства измерения температуры | То же |

Смеситель для перемешивания цементного теста | Механизм в сборе | Скорость вращения, продолжительность перемешивания |

Формы для изготовления образцов-балочек | Формы в сборе | Внутренние размеры, параллельность и перпендикулярность стенок формы |

Прибор для определения прочности на растяжение при изгибе | Опоры и элемент, передающий нагрузку | Размеры элементов и их взаимное расположение |

Прибор в целом | Точность воспроизведения нагрузок, средняя скорость нарастания нагрузки | |

Машина для определения прочности на сжатие | Машина в целом | Точность воспроизведения нагрузок, средняя скорость нарастания нагрузки |

Пластины для передачи нагрузки | Состояние рабочей поверхности, геометрические размеры |