ГОСТ 2593-82

Группа Д56

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РУКАВА СОЕДИНИТЕЛЬНЫЕ

ДЛЯ ТОРМОЗОВ ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ

Технические условия

Coupling air brake hoses for railway rolling stock. Specification

ОКП 31 8442 0015

Дата введения 1984-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

РАЗРАБОТЧИКИ

И.И.Тужилкин (руководитель темы), Е.С.Марочкин, А.С.Белова, Б.Л.Бабицкий, В.Ф.Ясенцев

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Государственного комитета СССР по стандартам от 14.05.82 N 1922

Изменение N 4 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 9 от 12.04.96)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Госстандарт Белоруссии |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Украина | Госстандарт Украины |

3. ВЗАМЕН ГОСТ 2593-69

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 9.014-78 | 5.5; 5.6 |

ГОСТ 9.032-74 | 2.13; 4.9 |

ГОСТ 9.104-79 | 2.13 |

ГОСТ 12.2.003-91 | 2.15 |

ГОСТ 38-72 | 1.2 |

ГОСТ 380-94 | 2.8 |

ГОСТ 1215-79 | 2.8 |

ГОСТ 1335-84 | 2.2, 5.1 |

ГОСТ 2405-88 | 4.6 |

ГОСТ 5915-70 | 1.5 |

ГОСТ 6357-81 | 2.10 |

ГОСТ 7795-70 | 1.5 |

ГОСТ 7796-70 | 1.5 |

ГОСТ 8959-75 | 1.2 |

ГОСТ 9736-91 | 4.8 |

ГОСТ 15150-69 | 2.3 |

ГОСТ 16523-89* | 2.11 |

ГОСТ 28498-90 | 4.8 |

________________

* На территории Российской Федерации действует ГОСТ 16523-97. Здесь и далее по тексту. - Примечание.

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ПЕРЕИЗДАНИЕ (июнь 1998 г.) с Изменениями N 1, 2, 3, 4, утвержденными в октябре 1983 г., июне 1988 г., декабре 1990 г., декабре 1996 г. (ИУС 1-84, 9-88, 3-91, 2-97)

Настоящий стандарт распространяется на соединительные рукава (далее - рукава) для воздушного тормоза локомотивов, а также вагонов всех видов подвижного состава железных дорог и метрополитена, предназначенные для подачи воздуха под давлением до 1 МПа (10 кгс/см).

Требования пп.2.4-2.5 носят обязательный характер.

(Измененная редакция, Изм. N 3).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Соединительные рукава следует изготовлять трех типов, указанных в табл.1.

Таблица 1

Тип рукава | Назначение | Область применения |

Р1 | Для соединения воздушных магистралей тормоза смежных единиц | Локомотивы, вагоны всех видов подвижного состава железных дорог и метрополитена |

Р2 | Для соединения тормозных цилиндров с воздухопроводом | Электровозы, тепловозы, вагоны электропоездов, метрополитена, а также дизель-поезда |

Р3 | Для соединения тормозных цилиндров с воздухораспределителем или краном вспомогательного тормоза и соединения воздушных магистралей вагона и тележки | Тепловозы, вагоны электропоездов и метрополитена |

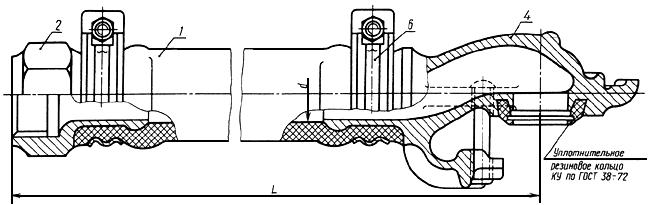

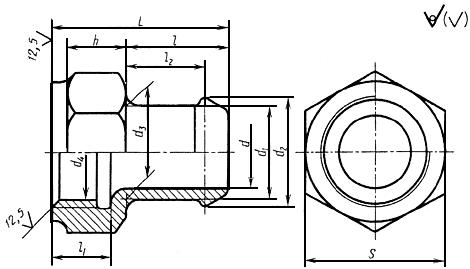

1.2. Основные размеры рукавов должны соответствовать указанным на черт.1-3 и в табл.2.

Черт.1. Тип Р1

Тип Р1

Черт.1

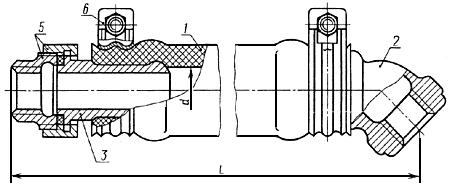

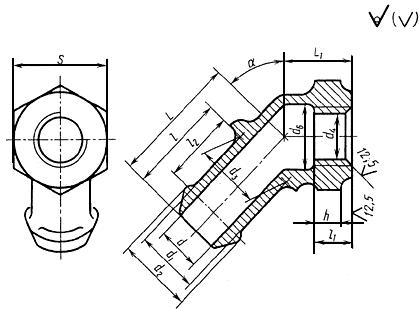

Черт.2. Тип Р2

Тип Р2

Черт.2

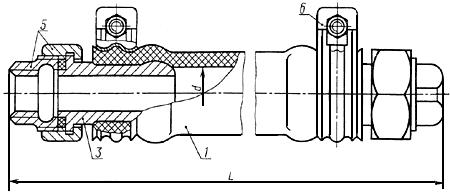

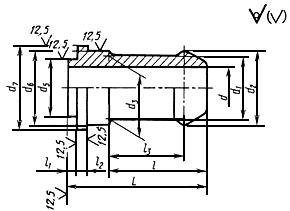

Черт.3. Тип Р3

Тип Р3

Черт.3

Таблица 2

Тип рукава | Типоразмер рукава | Код ОКП | Длина рукава | Поз.1 Рукав рези- | Поз.2 Наконеч- | Поз.3 Наконеч- | Поз.4 Соедини- | Поз.5 Сое- | Поз.6 Хомутик с внут- | |

Обозначение типоразмеров | ||||||||||

P1 | Р11 | 31 8442 0001 | 720 | 28 | 1б | - | 1б | - | 45 | |

Р12 | 31 8442 0002 | 860 | ||||||||

Р13 | 31 8442 0003 | 410 | ||||||||

Р14 | 31 8442 0004 | 560 | ||||||||

Р15 | 31 8442 0009 | 675 | 1б* | - | ||||||

Р16 | 31 8442 0007 | 760 | - | 1б* | ||||||

Р17Б | 31 8442 0018 | 710 | 35 | 1a | 1a | 49 | ||||

Р2 | Р21 | 31 8442 0011 | 680 | 25 | 2б | 3в | - | 15 | 41 | |

Р23 | 31 8442 0012 | 980 | 2a | 3б | 20 | |||||

Р3 | Р31 | 31 8442 0013 | 825 | 28 | - | 3а* | 45 | |||

Р32 | 31 8442 0014 | 880 | 25 | 3б* | 41 | |||||

Р34 | 31 8442 0015 | 885 | 3в* | 15 | ||||||

________________

* Устанавливают с обоих концов.

Пример условного обозначения хомутика диаметром 49 мм:

Хомутик 49 ГОСТ 2593-82

Пример условного обозначения рукава типоразмера Р11 длиной 720 мм с наконечником и соединительной головкой типоразмера 1б и хомутиком диаметром 45 мм:

Рукав Р11 ГОСТ 2593-82

(Измененная редакция, Изм. N 1, 2).

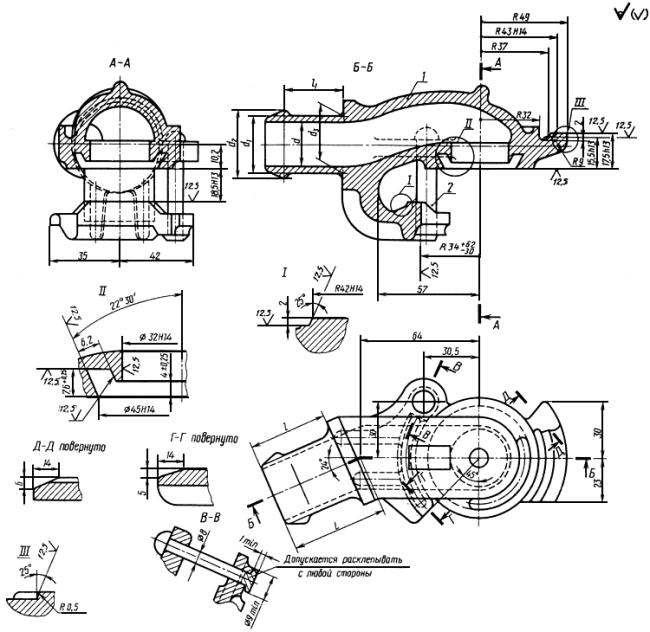

1.3. Основные размеры соединительных головок должны соответствовать указанным на черт.4 и в табл.3.

Таблица 3

мм

Типоразмер соединительной головки | ||||||||||

номин. | пред. откл. | номин. | пред. откл. | номин. | пред. откл. | |||||

1а | 32 | 37 | +2,0 | 42 | +2,0 | 41 | +2,0 | 55 | 44 | 34 |

1б | 25 | 30 | ±1,0 | 36 | ±1,0 | 34 | ±1,0 | 53 | 42 | 32 |

Пример условного обозначения соединительной головки типоразмера 1а:

Головка соединительная 1а ГОСТ 2593-82

Черт.4.

1 - соединительная головка; 2 - заклепка

Черт.4

(Измененная редакция, Изм. N 2, 3).

1.4. Основные размеры наконечников типоразмеров 1а и 1б должны соответствовать указанным на черт.5, типоразмеров 2а и 2б - на черт.6, типоразмеров 3а, 3б и 3в - на черт.7 и в табл.4.

(Измененная редакция, Изм. N 2).

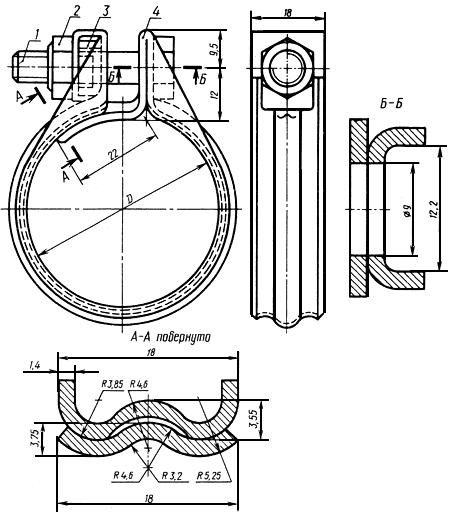

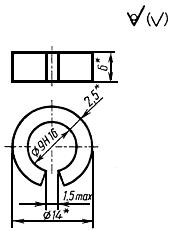

1.5. Основные размеры хомутиков должны соответствовать указанным на черт.8 и в табл.2, размеры вкладыша - на черт.9.

Примечание. Положение хомутика, указанного на черт.8, и его размеры (табл.2) приведены для хомутика, обжатого на металлической оправке.

(Измененная редакция, Изм. N 2, 3).

Черт.5. Тип 1

Тип 1

Черт.5

Черт.6. Тип 2

Тип 2

Черт.6

Черт.7. Тип 7

Тип 3

Черт.7

Таблица 4

Размеры в мм

Типо- | ||||||||||||||||||||

но- | пред. откл. | но- | пред. откл. | но- | пред. откл. | резьба трубная | ||||||||||||||

1а | 32 | 37 | +2,0 | 42 | +2,0 | 41 | +2,0 | G | - | - | - | 75 | - | 26 | 44 | 25 | 34 | - | 60 | - |

1б | 25 | 30 | ±1,0 | 36 | ±1,0 | 34 | ±1,0 | G | 73 | 42 | 32 | 55 | ||||||||

2а | 19 | 25 | 30 | 28 | G | - | 27 | - | 55 | 29 | 12 | 16 | - | 41 | 45° | |||||

2б | G | |||||||||||||||||||

3а | 25 | 30 | 35 | +0,5 | 34 | - | 28,6 | 35,6 | 38,5 | 65 | - | - | 42 | 4 | 4 | 32 | - | - | ||

3б | 19 | 25 | 30 | +1,0 | 28 | 26,6 | 60 | |||||||||||||

3в | 23,7 | 31,7 | 34,5 | |||||||||||||||||

Пример условного обозначения наконечника типоразмера 1a:

Наконечник 1a ГОСТ 2593-82

Черт.8

1 - болт M8-8qx35.46 по ГОСТ 7795 или по ГОСТ 7796; 2 - гайка М8-7Н.5 по ГОСТ 5915; 3 - вкладыш; 4 - хомутик

Черт.8

Черт.9

________________

* Размеры для справок.

Черт.9

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Рукава и арматура должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Рукава резиновые по ГОСТ 1335.

2.3. Рукава следует изготовлять в исполнениях У, Т, ХЛ категории размещения 1 по ГОСТ 15150.

Особые условия эксплуатации: интервал рабочих температур окружающего воздуха, не нарушающий работоспособности изделия, от 218 до 343 К (от минус 55 до плюс 70 °С) при непрерывном воздействии температуры от 218 до 213 К (от минус 55 до минус 60 °С) в течение 48 ч.

2.2, 2.3. (Измененная редакция, Изм. N 2).

2.4. Рукава должны быть герметичны при давлении воздуха (1±0,10) МПа [(10±1,0) кгс/см], соединение деталей с резиновым рукавом должно быть прочным при гидравлическом давлении (1,5

) МПа [(15

) кгс/см

].

Для рукавов Р17Б соединение деталей с резиновым рукавом должно быть прочным при гидравлическом давлении (2) МПа [(20

) кгс/см

].

(Измененная редакция, Изм. N 3, 4).

2.5. Рукава типоразмера Р17Б должны разъединяться при отсутствии давления сжатого воздуха под воздействием продольного растягивающего усилия не более 800 Н.

2.6. Поверхности хвостовиков головок и наконечников, сопрягаемые с резиновыми рукавами, должны быть зачищены от заливов, наростов и заусенцев и не должны иметь острых кромок, а внутренняя поверхность и канавка наконечников - от литейного нагара.

2.7. Резиновый рукав должен быть насажен на хвостовик до упора и прочно закреплен хомутиками (ушками в одну сторону) на расстоянии 7-16 мм от его торцев.

Зазор между ушками хомутиков должен быть выдержан в пределах 7-16 мм.

2.5-2.7. (Измененная редакция, Изм. N 2).

2.8. Головки и наконечники должны быть изготовлены из ковкого чугуна марок: КЧ 30-6-Ф, КЧ 33-8-Ф, КЧ 35-10-Ф по ГОСТ 1215.

Наконечники допускается изготовлять из стали марок: Ст0, Ст1, Ст2 и Ст3 по ГОСТ 380.

2.9. При сборке головки с заклепкой осевое перемещение заклепки не должно быть более 1 мм.

2.10. Резьба наконечников и соединительных гаек - трубная, по классу В ГОСТ 6357.

2.11. Для изготовления хомутиков следует применять листовую углеродистую качественную сталь глубокой вытяжки по ГОСТ 16523.

2.12. При сборке хомутиков должна быть обеспечена соосность отверстий вкладыша и ушка хомутика.

2.13. Необработанные поверхности металлических частей рукавов должны быть окрашены эмалями или грунтовками, указанными в рабочих чертежах.

Покрытия - по VII классу ГОСТ 9.032.

Условия эксплуатации окрашенных рукавов - по У1, Т1, ХЛ1 ГОСТ 9.104.

2.14. Для рукавов устанавливают следующие показатели надежности:

срок службы - не менее 5 лет;

установленная безотказная наработка 40000 циклов торможений. Критерием отказа является несоответствие рукавов требованиям п.2.4 по герметичности.

При эксплуатации рукавов в режиме автоматического разъединения при расцеплении подвижного состава усилие должно быть не более 1500 Н в течение срока службы при отсутствии механических повреждений.

2.13, 2.14. (Измененная редакция, Изм. N 2).

2.15. Конструкция стендов и управление ими должны обеспечивать надежную защиту обслуживающего персонала во время работы.

Требования безопасности - по ГОСТ 12.2.003.

3. ПРИЕМКА

3.1. Для проверки соответствия рукавов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемосдаточные и периодические испытания.

3.1.1. При приемосдаточных испытаниях 100% рукавов проверяют на соответствие требованиям пп.1.2-1.5, 2.4, 2.6, 2.7, 2.9, 2.12, 2.13; 1% партии - на гидравлическую прочность п.2.4 и 2% партии - на соответствие требованиям п.2.5.

За партию принимают число рукавов, изготовленных за смену.

Результаты испытаний распространяются на всю партию.

3.1.2. Периодические испытания проводят раз в год.

На периодические испытания представляют рукава, выдержавшие приемосдаточные испытания.

Периодические испытания включают:

испытания для контроля параметров пп.1,2; 2.4 и 2.5;

климатические испытания для контроля герметичности на соответствие требованиям п.2.4, при температуре (218) К [минус (55

) °С] два раза в год по два рукава каждого типоразмера;

испытания на надежность на соответствие требованиям п.2.14.

(Измененная редакция, Изм. N 2).

3.1.3. (Исключен, Изм. N 2).

3.2. Инспекционному контролю подвергают не более 10% предъявленных к приемке рукавов одного типоразмера, но не менее 4 шт.

При несоответствии хотя бы одного рукава требованиям настоящего стандарта допускаются повторные испытания на удвоенном количестве рукавов.

Результаты повторных испытаний являются окончательными.

(Измененная редакция, Изм. N 2).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Внешний вид поверхности рукавов (пп.2.6; 2.13) следует проверять визуально.

4.2. Контроль размеров по пп.1.2-1.5 следует проводить измерительными средствами, соответствующими нормативной точности измерения.

4.3. Испытание рукавов на герметичность (п.2.4) следует проводить в водяной ванне. Один конец рукава заглушают, а другой присоединяют к источнику сжатого воздуха (рукав с соединительной головкой должен быть заглушен со стороны наконечника). При этом в течение 1 мин ни в одной части рукава не должны выделяться пузырьки воздуха. Если пузырьки появляются, рукав выдерживают в ванне до 10 мин, считая его годным, если выделение пузырьков прекратится за это время.

4.2, 4.3. (Измененная редакция, Изм. N 2).

4.4. Испытание на прочность соединений рукавов гидравлическим давлением (п.2.4) следует проводить на специальном стенде. Один конец рукава заглушают, а другой присоединяют к магистрали с гидравлическим давлением (2) МПа [(20

) кгс/см

] для рукавов Р17Б, остальные типоразмеры рукавов присоединяют к магистрали с гидравлическим давлением (1,5

) МПа [(15

) кгс/см

]. Время выдержки давлением - 2 мин, после чего давление снимают.

Рукава считают выдержавшими испытание, если в течение 2 мин не произошло срыва деталей. Остаточный сдвиг деталей с места для рукавов типоразмера Р17Б - не более 2,5 мм.

4.5. Проверку рукавов типоразмера Р17Б на разъединение (саморасцеп) (п.2.5) следует проводить на специальном стенде по программе, согласованной между предприятием-изготовителем и заказчиком. Один конец двух сцепленных рукавов подсоединяют к неподвижному кронштейну, а другой - к подвижному и продольным растягивающим усилием разъединяют рукава.

4.6. Контроль давления при испытаниях рукавов на герметичность и прочность гидравлическим давлением следует проводить манометрами с верхними пределами измерений 1,6; 2,5 МПа (16; 25 кгс/см) класса точности не ниже 2,5 по ГОСТ 2405.

4.7. Контроль времени при испытании проводят секундомером по нормативной документации или другими измерительными средствами, отвечающими нормативной точности измерения.

(Измененная редакция, Изм. N 2, 4).

4.8. Контроль температуры проводят термометром по ГОСТ 28498 или другими приборами класса точности не ниже 1,5 ГОСТ 9736.

(Измененная редакция, Изм. N 2, 3).

4.9. Контроль показателей качества внешнего вида лакокрасочного покрытия готового изделия следует проводить по ГОСТ 9.032.

4.10. Климатические испытания проводят по программе, согласованной с заказчиком.

4.11. Испытания на надежность проводят по программе, согласованной с заказчиком.

Допускается дополнять показатели надежности сбором статистических данных на железных дорогах.

4.9-4.11. (Введены дополнительно, Изм. N 2).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждый рукав должен иметь маркировку с указанием квартала и двух последних цифр года изготовления.

Маркировка расположена на резиновой этикетке рукава по ГОСТ 1335.

Качество выполнения маркировки должно обеспечивать ее четкость и сохранность в течение всего срока службы рукава.

(Измененная редакция, Изм. N 4).

5.2. Рукава типа Р1 должны быть связаны пачками по 5 шт., типов Р2 и Р3 - по 10 шт.

(Измененная редакция, Изм. N 2).

5.3. Перед упаковкой обработанные металлические части рукавов должны быть покрыты консервирующим материалом. Попадание консервирующего материала на уплотнительное кольцо браковочным признаком не является.

5.4. Отгружаемые рукава следует сопровождать документом, удостоверяющим их качество и соответствие требованиям настоящего стандарта и содержащим:

наименование организации, в систему которой входит предприятие-изготовитель;

наименование предприятия-изготовителя и его местонахождение;

условное обозначение рукава;

дату отгрузки;

число рукавов;

результаты проверок и испытаний;

обозначение настоящего стандарта.

5.5. Рукава транспортируют всеми видами транспорта в крытых транспортных средствах по категории условий транспортирования С ГОСТ 9.014.

5.6. Рукава следует хранить в помещениях на стеллажах.

Стеллажи с рукавами следует размещать на расстоянии не менее 1 м от теплоизлучающих приборов. Рукава должны быть предохранены от попадания прямых солнечных лучей.

Условия хранения рукавов - по категории С ГОСТ 9.014.

5.7. При транспортировании и хранении рукава не следует подвергать механическим повреждениям, воздействию масла, бензина и других веществ, которые вредны для резины.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Применение и установку рукавов следует согласовывать с предприятием-изготовителем.

6.2. Установку и замену рукавов проводят при отключенном источнике сжатого воздуха.

6.3. При применении рукавов на локомотивах допускается повышать рабочее давление до 1,2 МПа (12 кгс/см) в тормозной системе на период регулировки предохранительных клапанов.

(Введен дополнительно, Изм. N 2).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие рукавов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

Гарантийный срок хранения рукавов - 1 год с момента их изготовления.

Гарантийный срок эксплуатации рукавов - 4,5 года с момента ввода их в эксплуатацию.

(Измененная редакция, Изм. N 2, 4).