ГОСТ 25858-83

Группа Т88.5

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕРЫ ПОВЕРХНОСТНОЙ ПЛОТНОСТИ И ТОЛЩИНЫ ДЛЯ РАДИОИЗОТОПНЫХ ТОЛЩИНОМЕРОВ ПРОКАТА ЧЕРНЫХ МЕТАЛЛОВ

Общие технические условия

Surface density and thickness measures for radioisotope thickness gauges. Specifications

ОКП 43 6391

Дата введения 1986-01-01

Постановлением Государственного комитета СССР по стандартам от 11 июля 1983 г. N 3045 срок действия установлен с 01.01.86 до 01.01.91*

_______________________________

* Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11/12, 1994 год). - Примечание изготовителя базы данных.

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие с 01.07.91 постановлением Госстандарта СССР от 13.06.90 N 1523

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 9, 1990 год

Настоящий стандарт распространяется на меры поверхностной плотности и (или) толщины (далее - меры), предназначенные для воспроизведения поверхностной плотности в диапазоне 15000-480000 г/м и (или) толщины в диапазоне 2-60 мм и применяемые при градуировке и (или) поверке радиоизотопных толщиномеров листового горячего проката черных металлов и проверке их работоспособности.

Пояснения терминов, применяемых в настоящем стандарте, приведены в справочном приложении 2.

1. КЛАССИФИКАЦИЯ

1. КЛАССИФИКАЦИЯ

1.1. В зависимости от назначения меры следует подразделять на:

образцовые 2-го разряда, предназначенные для градуировки и поверки радиоизотопных толщиномеров;

рабочие, предназначенные для проверки работоспособности радиоизотопных толщиномеров.

1.2. Меры должны иметь форму прямоугольного параллелепипеда или круглого цилиндра.

1.3. В зависимости от области применения и материала, из которого они изготовлены, меры следует подразделять на эквивалентные и натурные.

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

2.1. Номинальные значения линейных размеров поверхности мер (сторон прямоугольника или диаметра круга) должны находиться в диапазоне от 63 до 355 мм и указываться в технических условиях на конкретные меры.

2.2. Номинальные значения поверхностной плотности или толщины меры должны находиться в диапазоне от 15000 до 480000 г/м или от 2 до 60 мм и указываться в технических условиях на конкретные меры.

2.1, 2.2. (Измененная редакция, Изм. N 1).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Меры должны изготовляться в соответствии с требованиями настоящего стандарта, технических условий по рабочим чертежам, утвержденным в установленном порядке.

3.2. Требования к поверхностям мер.

3.2.1. Поверхность меры должна иметь форму прямоугольника или круга.

Предельные отклонения действительных значений линейных размеров поверхности мер от номинальных должны быть установлены в технических условиях на конкретные меры.

3.2.2. Форма и месторасположение рабочих поверхностей меры должны быть указаны и (или) обозначены на конкретной мере способом, указанным в технических условиях на конкретные меры.

3.2.3. Меры не должны иметь на рабочей поверхности видимых случайных дефектов (царапин, забоин, рисок и т.п.) и следов коррозии.

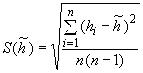

3.2.4. Значение параметра шероховатости рабочей поверхности меры должно быть указано в технических условиях на конкретные меры и не превышать значения, определенного в микрометрах по формуле

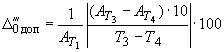

![]() , (1)

, (1)

где - безразмерный коэффициент, выбираемый в интервале 100-500 и указываемый в технических условиях на конкретные меры;

- предел допускаемой основной относительной погрешности рабочей меры или предел допускаемой относительной погрешности образцовой меры при доверительной вероятности

0,95;

- номинальное значение толщины меры, мм.

3.3. Меры не должны иметь внутренних дефектов (раковин, пор, трещин и т.п.), что должно быть обеспечено технологией их изготовления.

3.2.4, 3.3. (Измененная редакция, Изм. N 1).

3.4. Необходимость защитных покрытий мер и конкретные требования к виду защитных покрытий мер, а также методика определения погрешности мер при наличии защитных покрытий должны устанавливаться в технических условиях на конкретные меры.

3.5. Меры должны изготовляться комплектами, к которым предъявляются требования, указанные в пп.3.5.1-3.5.3.

3.5.1. В состав комплекта мер, воспроизводящих поверхностную плотность, должна входить мера плотности проката.

В состав комплекта мер, воспроизводящих только толщину, мера плотности проката не входит.

(Измененная редакция, Изм. N 1).

3.5.2. Комплект мер и мера плотности проката должны изготовляться из листового горячего проката одной из марок черных металлов (одного рулона, одного листа) одной плавки, для которого должна быть известна массовая доля элементов в соответствии со стандартами или техническими условиями на эту марку проката.

3.5.3. Плотность материала, из которого изготовлен комплект мер поверхностной плотности, должна соответствовать плотности материала , из которого изготовлена мера плотности проката и указываться в свидетельстве о метрологической аттестации (первичной поверке) мер поверхностной плотности.

(Измененная редакция, Изм. N 1).

3.6. Требования к мере плотности проката

3.6.1. Требования к форме и линейным размерам меры плотности проката и методика их проверки должны указываться в технических условиях на конкретные меры.

3.6.2. Мера плотности проката не должна иметь на своей поверхности видимых следов коррозии.

3.6.3. Мера плотности проката не должна содержать внутренних дефектов (раковин, пор, трещин и т.п.), что должно быть обеспечено технологией их изготовления.

(Измененная редакция, Изм. N 1).

3.6.4. Масса меры плотности проката должна находиться в пределах 180-200 г.

3.6.5. Действительное значение меры плотности проката должно определяться по ГОСТ 20018-74 и указываться в свидетельстве о ее метрологической аттестации.

Допускается определять действительное значение меры плотности проката другими методами, указываемыми в технических условиях на конкретные меры, при этом погрешность измерения плотности не должна быть более ±0,01 г/см.

3.6.6. Требования к погрешности измерения действительного значения меры плотности проката и методика ее определения должны указываться в технических условиях на конкретные меры.

Погрешность измерения действительного значения меры плотности проката должна указываться в свидетельстве о ее метрологической аттестации.

3.7. Требования к отклонениям от плоскостности и прямолинейности профиля поверхностей меры

3.7.1. Отклонение от плоскостности поверхности меры не должно быть более допуска плоскостности , вычисляемого в миллиметрах по формуле

![]() , (2)

, (2)

где - минимальное номинальное значение линейного размера (стороны прямоугольника или диаметра круга) поверхности меры, мм.

3.7.2. Отклонение от прямолинейности профиля рабочей поверхности меры не должно быть более допуска прямолинейности, указываемого в технических условиях на конкретные меры.

Длина участка рабочей поверхности меры, на котором нормируют отклонение от прямолинейности, а также методика проверки отклонения от прямолинейности профиля рабочей поверхности меры должны указываться в технических условиях на конкретные меры.

3.7.3. Требования к отклонениям от плоскостности и прямолинейности профиля поверхностей мер, применяемых не только по отдельности, но и в различных сочетаниях друг с другом с целью воспроизведения ряда одноименных величин различного размера, а также методики их проверки должны указываться в технических условиях на конкретные меры.

3.8. Предел допускаемого отклонения действительного значения поверхностной плотности или толщины меры должен быть равен ±3% номинального значения поверхностной плотности или толщины меры.

Примечание. При определении действительного значения поверхностной плотности или толщины меры следует проверять результаты измерения толщины меры в точках, равномерно распределенных по рабочей поверхности меры на принадлежность к нормальному закону распределения по ГОСТ 8.207-76. Если результаты измерения толщины меры не принадлежат нормальному закону распределения, то в технических условиях на конкретные меры должна указываться методика вычисления доверительных границ погрешности меры.

3.9. Относительная неравномерность толщины меры должна характеризоваться пределом допускаемого относительного среднего квадратического отклонения результата измерения толщины меры, который должен указываться в технических условиях на конкретные меры.

3.10. Характеристика погрешности мер

3.10.1. Предел допускаемой относительной погрешности при доверительной вероятности 0,95 должен выбираться из диапазона от 0,1 до 0,5% для образцовых мер и указываться в технических условиях на конкретные меры.

3.10.2. Предел допускаемой основной относительной погрешности рабочих мер при доверительной вероятности 0,95 должен выбираться из диапазона от 0,2 до 1,0% и указываться в технических условиях на конкретные меры.

Примечание. При необходимости допускается нормирование абсолютной погрешности для мер, указанных в пп.3.10.1 и 3.10.2.

3.10.1, 3.10.2. (Измененная редакция, Изм. N 1).

3.10.3. Предел допускаемой дополнительной относительной погрешности рабочих мер от изменения температуры окружающей среды должен быть равен 0,04% на каждые 10 °С в рабочем интервале температур.

3.10.4. Характеристики погрешности мер, применяемых не только по отдельности, но и в различных сочетаниях друг с другом с целью воспроизведения ряда одноименных величин различного размера, а также методики их проверки, должны указываться в технических условиях на конкретные меры.

3.11. Рабочие меры должны быть устойчивыми к воздействию повышенной и пониженной температур окружающей среды в диапазоне 5-50 °С.

3.12. Меры, находящиеся в футлярах и транспортной таре, должны сохранять значения параметров после воздействия следующих факторов:

температура окружающей среды от минус 60 до плюс 50 °С;

относительная влажность до (95±3)% при температуре 35 °С;

транспортная тряска с ускорением 30 м/с при частоте ударов от 80 до 120 в минуту или 15000 ударов с тем же ускорением.

3.13. В отдельных случаях, указанных в технических условиях на конкретные меры, допускаются отклонения от соответствия мер требованиям, установленным в пп.3.2.4 и 3.7.1, или расчет допускаемого значения параметра шероховатости и допуска плоскостности

по иным формулам, при условии обеспечения соответствия мер требованиям, установленным в п.3.10.

4. КОМПЛЕКТНОСТЬ

4.1. В комплект поставки мер должны входить:

комплект мер;

футляр для хранения мер;

эксплуатационные документы по ГОСТ 2.601-68*;

______________

* На территории Российской Федерации действует ГОСТ 2.601-2006. - Примечание изготовителя базы данных.

свидетельство о метрологической аттестации (первичной поверке) мер по поверхностной плотности и (или) толщине;

свидетельство о метрологической аттестации (первичной поверке) меры плотности проката (для комплекта мер, воспроизводящих поверхностную плотность);

методические указания по поверке мер (по требованию потребителя).

(Измененная редакция, Изм. N 1).

5. ПРАВИЛА ПРИЕМКИ

5.1. При приемке серийно выпускаемых мер проводят государственные испытания по ГОСТ 8.001-80.

(Измененная редакция, Изм. N 1).

5.2. Приемо-сдаточные испытания должны проводиться методом сплошного контроля.

5.3. Объем, состав и последовательность испытаний должны соответствовать указанным в табл.1.

Таблица 1

Наименование проверки | Номер пункта | Обязательность проведения проверки при испытаниях | ||

требований | методов испытаний | типовых, приемочных, периодических | приемо- | |

Проверка мер на соответствие рабочим чертежам, проверка поверхностей меры, в том числе на отсутствие дефектов рабочих поверхностей | 3.1, 3.2.2, 3.2.3 | 6.2 | + | + |

Проверка шероховатости рабочей поверхности меры | 3.2.4 | 6.3 | + | + |

Проверка линейных размеров поверхности мер | 3.2.1 | 6.5 | + | + |

Проверка состава комплекта мер | 3.5.1 | 6.6 | + | + |

Проверка материала, из которого изготовлен комплект мер и мера плотности проката | 3.5.2 | 6.7 | + | + |

Проверка плотности материала, из которого изготовлен комплект мер | 3.5.3 | 6.7 | + | + |

Проверка меры плотности проката на отсутствие следов коррозии поверхности | 3.6.2 | 6.8 | + | + |

Проверка массы меры плотности проката | 3.6.4 | 6.9 | + | + |

Проверка действительного значения меры плотности проката | 3.6.5 | 6.10 | + | + |

Проверка требований к погрешности измерения действительного значения меры плотности проката | 3.6.6 | 6.10 | + | + |

Проверка отклонения от плоскостности меры | 3.7.1 | 6.11 | + | + |

Проверка отклонения действительного значения поверхностной плотности или толщины меры от номинального значения | 3.8 | 6.12 | + | + |

Проверка относительной неравномерности толщины меры | 3.9 | 6.12 | + | + |

Проверка относительной погрешности образцовых мер при доверительной вероятности | 3.10.1 | 6.14 | + | + |

Проверка основной относительной погрешности рабочих мер при доверительной вероятности | 3.10.2 | 6.14 | + | + |

Проверка дополнительной погрешности рабочих мер | 3.10.3 | 6.15 | + | - |

Проверка устойчивости рабочих мер к воздействию повышенной и пониженной температур | 3.11 | 6.15 | + | - |

Проверка устойчивости мер в упаковке к транспортированию | 3.12 | 6.16.1-6.16.3 | + | - |

Проверка комплектности | 4.1 | 6.17 | + | + |

Примечание. Знак "+" означает, что проверку проводят, знак "-" - не проводят.

(Измененная редакция, Изм. N 1).

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Испытания мер на соответствие требованиям настоящего стандарта должны проводиться при нормальных условиях по ГОСТ 12997-84*, если нет иных указаний в соответствующих пунктах настоящего стандарта.

______________

* На территории Российской Федерации действует ГОСТ Р 52931-2008, здесь и далее по тексту. - Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 1).

6.2. Соответствие требованиям пп.3.1, 3.2.2 и 3.2.3 проверяют внешним осмотром поверхностей мер и сличением с комплектом рабочих чертежей, утвержденных в установленном порядке.

Меры считают соответствующими требованиями пп.3.1, 3.2.2, 3.2.3, если при сличении не обнаружено несоответствия мер рабочим чертежам, форма и месторасположение рабочих поверхностей меры обозначены на конкретной мере (при наличии таких требований в технических условиях на конкретные меры), на рабочей поверхности мер не обнаружено видимых случайных дефектов (царапин, забоин, рисок и т.п.), возникновение которых не связано с обработкой рабочей поверхности меры в соответствии с рабочими чертежами на меры, и следов коррозии.

6.3. Шероховатость рабочей поверхности меры на соответствие требованиям п.3.2.4 проверяют профильным методом, например, при помощи контактного профилометра системы М типа А группы I по ГОСТ 19300-86.

Меры соответствуют требованиям п.3.2.4, если значение параметра шероховатости рабочей поверхности меры не превышает значения, установленного в технических условиях на конкретные меры. Пример расчета шероховатости приведен в приложении 4.

(Измененная редакция, Изм. N 1).

6.4. (Исключен, Изм. N 1).

6.5. Линейные размеры (п.3.2.1) должны проверяться определением действительных значений линейных размеров поверхности мер по методике, указанной в технических условиях на конкретные меры.

Меры соответствуют требованиям п.3.2.1, если отклонение действительных значений линейных размеров поверхности мер от номинальных не превышает предельных значений, установленных в технических условиях на конкретные меры.

6.6. Меры на соответствие требованиям п.3.5.1 должны проверяться внешним осмотром и сличением с комплектом рабочих чертежей на комплект мер.

Комплект мер соответствует требованиям п.3.5.1, если при сличении установлено, что в состав комплекта мер, воспроизводящих поверхностную плотность, входит мера плотности проката.

(Измененная редакция, Изм. N 1).

6.7. При проверке мер и меры плотности проката на соответствие требованиям пп.3.5.2 и 3.5.3 должно быть установлено наличие сопроводительной документации (сертификата), удостоверяющей изготовление комплекта мер и меры плотности проката из листового горячего проката конкретной марки черного металла (одного рулона, одного листа) одной плавки с указанием стандарта или технических условий на эту марку проката.

Комплект мер и мера плотности проката соответствуют требованиям пп.3.5.2 и 3.5.3, если установлено наличие сопроводительной документации (сертификата), удостоверяющей изготовление комплекта мер и меры плотности проката из листового горячего проката конкретной марки черного металла (одного рулона, одного листа) одной плавки с указанием стандарта или технических условий на эту марку проката.

6.8. Проверка меры плотности проката на соответствие требованию п.3.6.2 должна производиться визуально. Мера плотности проката соответствует требованию п.3.6.2, если на ее поверхности отсутствуют видимые следы коррозии.

6.9. Масса меры плотности проката на соответствие требованиям п.3.6.4 должна проверяться взвешиванием ее на настольных циферблатных весах по ГОСТ 23676-79* с пределом взвешивания 2 кг.

______________

* На территории Российской Федерации действует ГОСТ 29329-92, здесь и далее по тексту. - Примечание изготовителя базы данных.

Мера плотности проката соответствует требованиям п.3.6.4, если ее масса находится в пределах 180-200 г.

6.10. Определение действительного значения меры плотности проката (п.3.6.5) - по ГОСТ 20018-74.

Мера плотности проката соответствует требованиям пп.3.6.5 и 3.6.6, если ее действительное значение соответствует значению, указанному в ТУ на конкретные меры, и не превышает ±0,01 г/см.

6.11. Отклонение от плоскостности меры (п.3.7.1) проверяют с помощью поверочной плиты класса 1 по ГОСТ 10905-86 и концевых мер длины класса 3 по ГОСТ 9038-83*.

______________

* На территории Российской Федерации действует ГОСТ 9038-90. - Примечание изготовителя базы данных.

Меру свободно располагают на рабочей поверхности поверочной плиты, после чего концевыми мерами измеряют отклонение от плоскостности поверхности меры в прямом и перевернутом состояниях меры.

Мера соответствует требованиям п.3.7.1, если отклонение от плоскостности поверхности ее не превышает допуска плоскостности , вычисляемого по формуле (2).

6.12. Отклонение действительного значения поверхностной плотности или толщины меры (п.3.8) и относительную неравномерность толщины меры (п.3.9) проверяют с помощью универсальных средств измерений линейных размеров, указанных в методических указаниях по применению ГОСТ 8.051-81, а также поверочной плиты класса 1 по ГОСТ 10905-86.

Предел погрешности выбранных универсальных средств измерений не должен быть более 0,35 предела допускаемого значения погрешности проверяемой меры.

Примечание. В случаях, указанных в технических условиях на конкретные меры, допускается применять другие средства измерений, погрешность которых не выше указанной.

6.12.1. Действительное значение толщины меры следует определять путем прямых измерений толщины меры в точках, равномерно распределенных, например, с помощью трафарета, накладываемого на поверхность меры, по рабочей поверхности меры с последующей статистической обработкой результатов измерений по ГОСТ 8.207-76.

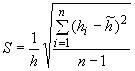

За действительное значение толщины меры принимают среднее арифметическое результатов прямых измерений толщины меры в миллиметрах в точках, равномерно распределенных на рабочей поверхности меры, вычисляемое по формуле

![]() , (3)

, (3)

где -

-й результат измерения толщины, мм.

6.10-6.12, 6.12.1. (Измененная редакция, Изм. N 1).

6.12.2. Действительное значение поверхностной плотности меры в г/м

должно вычисляться по формуле

![]() , (4)

, (4)

где - действительное значение меры плотности проката, г/см

, указанное в свидетельстве о метрологической аттестации меры плотности проката.

6.12.3. Отклонение действительного значения поверхностной плотности или толщины меры

от номинального значения должны вычисляться в процентах по формулам (5) и (6):

![]() 100; (5)

100; (5)

![]() 100. (6)

100. (6)

6.12.4. Оценка среднего квадратического отклонения результата измерения толщины должна вычисляться в миллиметрах по формуле

. (7)

. (7)

Относительную неравномерность толщины меры следует вычислять по формуле

(7а)

(7а)

(Измененная редакция, Изм. N 1).

6.12.5. Относительное среднее квадратическое отклонение результата измерения толщины должно вычисляться по формуле

![]() . (8)

. (8)

Меры соответствуют требованиям пп.3.8 и 3.9, если отклонение действительного значения поверхностной плотности или толщины меры не превышает ±3% номинального значения меры, а относительное среднее квадратическое отклонение результата измерения толщины меры не превышает предела допускаемого относительного среднего квадратического отклонения результата измерения толщины, указанного в технических условиях на конкретные меры.

6.13. Допускается действительное значение толщины меры определять другими методами, указываемыми в технических условиях на конкретные меры, обеспечивающими соответствие меры требованиям п.3.10.

6.14. Относительную погрешность образцовой меры (п.3.10.1) и основную относительную погрешность рабочих мер (п.3.10.2) необходимо определять по ГОСТ 8.207-76 следующим образом.

6.14.1. Доверительные границы (без учета знака) случайной погрешности измерения действительного значения толщины в миллиметрах или поверхностной плотности

в г/м

при доверительной вероятности

0,95 для образцовых и рабочих мер определяют по формуле (9) или (10)

![]() ; (9)

; (9)

![]() , (10)

, (10)

где - коэффициент Стьюдента, определяемый по справочному приложению 2 ГОСТ 8.207-76;

- оценка среднего квадратического отклонения результата измерения толщины, определяемая в соответствии с п.6.12.4, мм;

- действительное значение меры плотности проката, указанное в свидетельстве о метрологической аттестации меры плотности проката, г/см

;

- оценка среднего квадратического отклонения результата измерения плотности, указанная в свидетельстве о метрологической аттестации меры плотности проката, г/см

;

- действительное значение толщины меры, определяемое в соответствии с п.6.12.1, мм

6.14.2. Доверительные границы (без учета знака) неисключенной систематической погрешности измерения действительного значения толщины в миллиметрах или поверхностной плотности

в г/м

образцовой меры при доверительной вероятности

0,95 должны определяться в соответствии с требованиями ГОСТ 8.207-76.

Рекомендуемая методика определения доверительных границ неисключенных систематических погрешностей изложена в приложении 5

6.14.3. Границы погрешности измерения действительного значения толщины или поверхностной плотности образцовой меры следует определять по ГОСТ 8.207-76, а в случае, если результаты измерения толщины меры в точках, равномерно распределенных по рабочей поверхности меры, не принадлежат закону нормального распределения, - по методике, указанной в технических условиях на конкретные меры.

Меры соответствуют требованиям пп.3.10.1 и 3.10.2, если их погрешность не превышает значения, установленного в технических условиях на конкретные меры и находится в пределах допускаемых погрешностей, установленных в пп.3.10.1 в 3.10.2.

6.15. Соответствие рабочих мер требованиям пп.3.10.3 и 3.11 проверяют с помощью радиоизотопной установки и камеры тепла и холода. Температуру меры контролируют термопарой и потенциометром по ГОСТ 7164-78.

Примечание. Допускается дополнительную относительную погрешность рабочих мер из-за изменения температуры окружающей среды определять аналитическим методом.

6.14.2, 6.14.3, 6.15. (Измененная редакция, Изм. N 1).

6.15.1. Рабочую меру помещают в держатель, вводят в измерительный объем радиоизотопной установки, предварительно отградуированной по материалу, из которого изготовлены проверяемые меры, и отсчитывают показаний радиоизотопной установки при температуре окружающей среды и меры

(20±5) °С.

6.15.2. Рабочую меру с держателем помещают в камеру тепла и холода, устанавливают температуру в камере, равной (5±3) °С, и выдерживают при этой температуре не менее 2 ч.

6.15.3. Рабочую меру с держателем извлекают из камеры тепла и холода, вводят ее в измерительный объем радиоизотопной установки и не более чем через 3 мин после извлечения из камеры отсчитывают показаний радиоизотопной установки при температуре меры

(5±3) °С.

6.15.4. Рабочую меру с держателем помещают в камеру тепла и холода, устанавливают температуру в камере, равную (50±3) °С, и выдерживают при этой температуре не менее 2 ч.

6.15.5. Рабочую меру с держателем извлекают из камеры тепла и холода, вводят ее в измерительный объем радиоизотопной установки и не более чем через 3 мин после извлечения из камеры отсчитывают показании радиоизотопной установки при температуре меры

(50±3) °С.

6.15.6. Рабочую меру с держателем подвергают естественному охлаждению до температуры, соответствующей нормальным условиям, и выдерживают в этих условиях в течение 1 ч, после чего отсчитывают показаний радиоизотопной установки при температуре окружающей среды и меры

(20±5) °С.

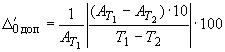

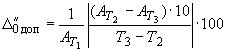

6.15.7. Вычисляют значения дополнительной относительной погрешности рабочих мер от изменения температуры окружающей среды на 10 °С в процентах по формулам:

, (13)

, (13)

, (14)

, (14)

. (15)

. (15)

Рабочие меры соответствуют требованиям пп.3.10.3 и 3.11, если вычисленные значения дополнительной относительной погрешности рабочих мер от изменения температуры окружающей среды на 10 °С не превышают 0,04%.

6.16. Соответствие мер, находящихся в футлярах и транспортной таре, требованиям п.3.12 проверяют с помощью камеры тепла, холода и влаги.

6.16.1. Соответствие мер требованиям п.3.12 проверяют проведением испытаний мер в упаковке на воздействие пониженной (повышенной) температуры, соответствующей условиям транспортирования, по ГОСТ 12997-84.

После испытаний меры в упаковке выдерживают при нормальных условиях в течение 2 ч, затем распаковывают и проверяют соответствие мер требованиям пп.3.2.3, 3.10.1 и 3.10.2.

Меры соответствуют требованиям п.3.12, если после проведения испытаний они соответствуют требованиям пп.3.2.3, 3.10.1 и 3.10.2.

6.16.2. Соответствие мер требованиям п.3.12 проверяют путем проведения испытаний мер в упаковке на воздействие повышенной влажности, соответствующей условиям транспортирования, по ГОСТ 12997-84.

После испытаний меры в упаковке выдерживают при нормальных условиях не менее 2 ч, затем распаковывают и проверяют их на соответствие требованиям пп.3.2.3 и 3.6.2.

Меры соответствуют требованиям п.3.12, если после проведения испытаний они соответствуют требованиям пп.3.2.3 и 3.6.2.

6.16.3. Соответствие мер требованиям п.3.12 проверяют путем проведения испытаний мер в упаковке на воздействие транспортной тряски по ГОСТ 12997-84.

После испытаний меры распаковывают и проверяют на соответствие требованиям пп.3.2.3, 3.10.1 и 3.10.2.

Меры соответствуют требованиям п.3.12, если после проведения испытаний меры соответствуют требованиям пп.3.2.3, 3.10.1 и 3.10.2.

6.16.1-6.16.3. (Измененная редакция, Изм. N 1).

6.17. Комплектность мер (п.4.1) проверяют сличением имеющейся в наличии комплектности с комплектом поставки.

Меры соответствуют требованиям п.4.1, если комплект поставки соответствует перечисленному в п.4.1.

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Маркировка комплекта мер должна быть выполнена по ГОСТ 23170-78, ГОСТ 26858-86 и нанесена на крышку футляра.

(Измененная редакция, Изм. N 1).

7.2. На каждой мере, вне рабочей поверхности, должны быть указаны:

условное обозначение материала, из которого изготовлена мера;

порядковый номер комплекта мер;

порядковый номер меры в комплекте.

7.3. Маркировка транспортной тары - по ГОСТ 14192-77*.

_______________

* На территории Российской Федерации действует ГОСТ 14192-96. - Примечание изготовителя базы данных.

7.4. Меры должны быть упакованы в деревянные футляры, изготовленные по ГОСТ 14225-83, имеющие откидную крышку, ручки для переноски, замки. Меры в футлярах должны находиться в вертикальном положении.

(Измененная редакция, Изм. N 1).

7.5. В футлярах должны быть предусмотрены внутренние перегородки и вкладыши, обеспечивающие сохраняемость и надежную фиксацию мер при их хранении и транспортировании.

7.6. Футляры должны быть упакованы в деревянные ящики по ГОСТ 24634-81.

7.7. Поверхности мер перед консервацией должны быть обезжирены бескислотным авиационным бензином и высушены. Консервация - по ГОСТ 9.014-78.

7.8. Меры следует транспортировать в транспортной упаковке предприятия-изготовителя в закрытых транспортных средствах (железнодорожных вагонах, контейнерах, трюмах и т.д.).

7.9. При транспортировании мер морским путем и через районы с тропическим климатом должно быть проведено антисептирование древесины для изготовления футляров и ящиков и прокладочного материала по ГОСТ 15155-89*.

______________

* На территории Российской Федерации действует ГОСТ 15155-99, здесь и далее по тексту. - Примечание изготовителя базы данных..

Антисептирование древесины допускается заменять окраской ящиков эмалями или другими красителями по ГОСТ 15155-89.

(Измененная редакция, Изм. N 1).

7.10. Особые условия консервации, упаковывания и транспортирования должны быть указаны в технических условиях на конкретные меры.

7.11. Условия хранения мер в футляре - 1 (Л) по ГОСТ 15150-69.

7.12. Максимальный срок хранения мер до начала эксплуатации - 2 года со дня выпуска мер изготовителем.

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. Рабочие меры, изготовленные в соответствии с требованиями настоящего стандарта, эксплуатируют при температуре в диапазоне 5-50 °С и относительной влажности до 80% при температуре 35 °С без конденсации влаги.

Образцовые меры, изготовленные в соответствии с требованиями настоящего стандарта, должны эксплуатироваться при нормальных условиях по ГОСТ 12997-84.

8.2. Межповерочный интервал должен устанавливаться в каждом конкретном случае в технических условиях на конкретные меры.

8.1, 8.2. (Измененная редакция, Изм. N 1).

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель должен гарантировать соответствие мер требованиям настоящего стандарта при соблюдении условий их эксплуатации, периодической поверки, транспортирования и хранения.

9.2. Гарантийный срок эксплуатации мер - 2 года со дня их ввода в эксплуатацию.

ПРИЛОЖЕНИЕ 1. (Исключено, Изм. N 1).

ПРИЛОЖЕНИЕ 2 (справочное). ПОЯСНЕНИЯ ТЕРМИНОВ, ИСПОЛЬЗУЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ

ПРИЛОЖЕНИЕ 2

Справочное

Таблица 4*

__________________________

* Табл.2, 3 исключены Изм. N 1.

Термин | Пояснение |

1. Рабочая поверхность меры | Участок поверхности меры, на котором нормируют значение поверхностей плотности или толщины |

2. Поверхность меры | Участок реальной поверхности меры, прилегающая плоскость которой расположена нормально к направлению рабочего потока ионизирующего излучения радиоизотопного толщиномера |

3. Реальная поверхность | Определение по ГОСТ 24642-81 |

4. Прилегающая плоскость | Определение по ГОСТ 24642-81 |

5. Комплект мер поверхностной плотности и (или) толщины для радиоизотопных толщиномеров | Полный набор мер поверхностной плотности и (или) толщины, число мер в котором и диапазон воспроизводимых ими значений поверхностной плотности и (или) толщины обеспечивают градуировку и (или) поверку одного или нескольких типов радиоизотопных толщиномеров на всех диапазонах измерений и (или) контроль их работоспособности |

6. Направление рабочего потока ионизирующего излучения радиоизотопного толщиномера | Направление излучения, испускаемого источником ионизирующего излучения (из блока источника) в сторону измеряемого листового материала и пересекающего прилегающую к реальной поверхности измеряемого материала плоскость в точке с максимальным значением интенсивности ионизирующего излучения для данного сечения измерительного объема радиоизотопного толщиномера |

7. Царапина | Определение по ГОСТ 21014-88 |

8. Забоина | Определение по ГОСТ 21014-88 |

9. Риска | Определение по ГОСТ 21014-88 |

10. Отклонение от плоскостности поверхности меры | Наибольшее расстояние от точек края поверхности меры, свободно лежащей на плоской, горизонтально расположенной базовой поверхности, до этой базовой поверхности по нормали к ней. |

11. Допуск плоскостности | Определение по ГОСТ 24642-81 |

12. Допуск прямолинейности | Определение по ГОСТ 24642-81 |

13. Отклонение от прямолинейности | Определение по ГОСТ 24642-81 |

14. Мера плотности проката | Средство измерений, изготовленное из того же самого материала, что и комплект мер, предназначенное для воспроизведения единицы плотности этого материала и осуществления перехода от действительного значения толщины конкретной меры к ее действительному значению поверхностной плотности |

15. Действительное значение толщины меры поверхностной плотности и толщины для радиоизотопных толщиномеров проката металлов | Значение толщины меры, вычисляемое как среднее арифметическое результатов прямых измерений толщины меры, взятых по нормали к прилегающей плоскости поверхности меры в точках, равномерно распределенных по рабочей поверхности меры |

16. Действительное значение поверхностной плотности меры поверхностной плотности и толщины для радиоизотопных толщиномеров проката металлов | Значение поверхностной плотности на рабочей поверхности меры, вычисляемое как произведение действительного значения толщины меры на действительное значение плотности материала, из которого изготовлена мера |

17. Линия выступов профиля | Определение по ГОСТ 2789-73 |

18. Высота неровностей профиля по десяти точкам | Определение по ГОСТ 2789-73 |

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 3 (справочное). РЕКОМЕНДАЦИИ ПО ОПРЕДЕЛЕНИЮ ЛИНЕЙНОГО КОЭФФИЦИЕНТА ОСЛАБЛЕНИЯ ИЗЛУЧЕНИЯ МАТЕРИАЛОМ, ИЗ КОТОРОГО ИЗГОТОВЛЕНА МЕРА

ПРИЛОЖЕНИЕ 3

Справочное

Значение линейного коэффициента ослабления излучения в зависимости от материала, из которого изготовлена мера, рекомендуется выбирать по справочному приложению 2 ГОСТ 20426-82.

Для выбора значения линейного коэффициента ослабления излучения должно быть известно значение энергии моноэнергетического источника ионизирующего излучения радиоизотопного толщиномера, для которого предназначен конкретный комплект мер и поэлементный состав материала, из которого изготовлена мера.

Для материалов со сложным содержанием элементов значение линейного коэффициента ослабления излучения рекомендуется определять по справочному приложению 1 ГОСТ 20426-82.

В случае использования в конкретном радиоизотопном толщиномере, для которого предназначен конкретный комплект мер, источника ионизирующего излучения, имеющего сложный энергетический спектр, значение линейного коэффициента ослабления излучения определяют экспериментально для конкретного радиоизотопного толщиномера в виде функциональной зависимости ![]() .

.

ПРИЛОЖЕНИЕ 4 (справочное). ПРИМЕРЫ РАСЧЕТА ШЕРОХОВАТОСТИ РАБОЧЕЙ ПОВЕРХНОСТИ МЕРЫ, ДОПУСКА ПЛОСКОСТНОСТИ И ЗНАЧЕНИЙ "альфа"(0), "тхэта"(н), "тхэта"("альфа)

ПРИЛОЖЕНИЕ 4

Справочное

ПРИМЕРЫ РАСЧЕТА ШЕРОХОВАТОСТИ РАБОЧЕЙ ПОВЕРХНОСТИ МЕРЫ, ДОПУСКА ПЛОСКОСТНОСТИ И ЗНАЧЕНИЙ ,

,

К п.3.2.4. Толщина в точке рабочей поверхности меры может быть измерена контактным средством измерений как расстояние между линиями выступов профиля рабочей поверхности меры. В первом приближении абсолютная погрешность измерения толщины может быть приравнена к высоте неровностей профиля по десяти точкам .

Формула ![]() устанавливает значение параметра шероховатости

устанавливает значение параметра шероховатости в пределах номинальной области влияющей величины по ГОСТ 8.395-80 от 10 до 50% предела допускаемой абсолютной погрешности меры.

Пример расчета. Мера должна иметь 0,001;

![]() 2 мм. Выбираем

2 мм. Выбираем 350. Параметр шероховатости рабочей поверхности меры не должен превышать

![]() 350·0,001·2=0,7 мкм.

350·0,001·2=0,7 мкм.

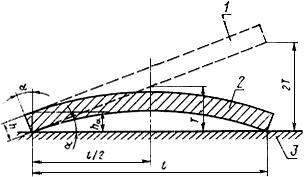

К п.3.7.1. Формула ![]() выведена в предположении, что наклон прилегающей плоскости поверхности меры, характеризуемый отклонением от плоскостности поверхности меры, не превышает некоторого угла

выведена в предположении, что наклон прилегающей плоскости поверхности меры, характеризуемый отклонением от плоскостности поверхности меры, не превышает некоторого угла . При наклоне идеальной плоскопараллельной меры на угол, равный

относительное изменение ее толщины принимаем равным 0,1

, при этом, если линейный размер меры равен

, то допуск плоскостности равен 2

(см. чертеж, где идеальная мера изображена пунктиром).

1 - мера с идеальной формой поверхности; 2 - реальная мера; 3 - базовая поверхность

Из чертежа следует:

![]() , (1)

, (1)

откуда ![]() , (2)

, (2)

где ![]() . (3)

. (3)

При ![]() имеет место равенство

имеет место равенство

![]() . (4)

. (4)

Подставляя формулу (4) в формулу (2), получим

![]() , (5)

, (5)

откуда ![]() . (6)

. (6)

Из чертежа также следует

![]() . (7)

. (7)

Подставляя формулу (6) в формулу (7) и преобразуя, получим

![]() .

.

Учитывая, что <0,01, получим окончательно

![]() .

.

Пример расчета. Мера должна иметь 0,001,

60 мм. Допуск плоскостности составляет

![]() 0,42 мм.

0,42 мм.

К п.6.12.1. При измерении толщины меры во всех намеченных точках, равномерно распределенных на ее рабочей поверхности, отклонение прилегающей плоскости поверхности меры от первоначально установленного вертикального положения не должно превышать значений, указанных в табл.5.

Таблица 5

Предел допускаемого значения относительной (основной) погрешности образцовой (рабочей) меры, % | Предел допускаемого отклонения прилегающей плоскости поверхности меры от вертикального (горизонтального) положения, |

0,1 | ±1°10' |

0,2 | ±1°40' |

0,25 | ±1°50' |

0,4 | ±2°20' |

0,5 | ±2°30' |

1,0 | ±3°40' |

К п.6.12.1. Расчет значений , приведенных в табл.3 настоящего стандарта, выполняется в предположении, что

![]() . При этом

. При этом

![]() . (8)

. (8)

Подставляя формулу (8) в формулу (2) и преобразуя, получим:

![]() .

.

Пример расчета. Определить, при каком значении наклона меры относительно базовой поверхности (расположенной горизонтально или вертикально) изменение толщины меры в реальной точке ее рабочей поверхности будет менее 20% предела допускаемой относительной погрешности меры

. Если

0,001, то

![]() 1°10'.

1°10'.

К п.6.14.2. При измерении поверхностной плотности материалов, обладающих неравномерностью распределения поверхностной плотности по рабочей поверхности меры радиоизотопным методом, возникает систематическая погрешность. Причиной появления этой погрешности является нелинейная переходная характеристика радиоизотопного преобразователя. Эта характеристика обычно имеет вид экспоненциальной кривой (при моноэнергетическом источнике ионизирующего излучения). Электрический сигнал на выходе радиоизотопного преобразователя соответствует некоторому среднему значению поверхностной плотности измеряемого материала, находящегося в измерительном объеме. В случае неравномерного распределения поверхностной плотности участки рабочей поверхности меры с меньшим значением поверхностной плотности, относительно среднего, дадут большее приращение электрического сигнала, чем участки с большим значением поверхностной плотности (в пределах измерительного объема), а в сумме электрический сигнал в этом случае будет больше, чем в случае, если бы измеряемый материал этой неравномерности не имел.

Установлено, что формула для расчета границ неисключенной систематической погрешности измерения действительного значения толщины меры в случае нормального закона распределения толщины измеряемого материала, если плотность этого материала может быть принята постоянной по всему его объему и для переходной характеристики толщина (электрический сигнал), которая выражена экспоненциальной зависимостью, имеет следующий вид

![]() .

.

Пример расчета. При определении действительного значения толщины меры было вычислено среднее квадратическое отклонение результата измерения толщины

![]() 0,20 мм.

0,20 мм.

В соответствии с рекомендациями справочного приложения 3 определяем:

измеряемый материал - железо взаимодействует с излучением изотопа цезий-137 (энергия излучения 0,66 МэВ). По таблице справочного приложения 2 ГОСТ 20426-82 находим значение 0,057 мм

.

0,5·0,057·0,2

=1,1·10

мм;

измеряемый материал - железо взаимодействует с излучением изотопа америций-241 (энергия излучения 60 кэВ). По таблице справочного приложения 2 ГОСТ 20426-82 определяем значение 0,94 мм

:

0,5·0,94·0,2

=19·10

мм.

Формула для границ неисключенной систематической погрешности определения действительного значения толщины из-за отклонения прилегающей плоскости поверхности меры от вертикального (горизонтального) положения на угол при прямых измерениях толщины меры, получена преобразованием выражения (2):

![]() .

.

Пример расчета. Предел допускаемого отклонения прилегающей плоскости поверхности меры от вертикального (горизонтального) положения составляет

![]() 1°40'.

1°40'.

Действительное значение толщины меры составляет

5,584 мм,

тогда ![]() 2,4·10

2,4·10 мм.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 5 (рекомендуемое). Пример определения систематической погрешности измерения действительного значения толщины и поверхностной плотности

ПРИЛОЖЕНИЕ 5

Рекомендуемое

Пример определения систематической погрешности измерения действительного значения толщины и поверхностной плотности

К п.6.14.2. Доверительные границы (без учета знака) неисключенной систематической погрешности измерения действительного значения толщины , мм, или поверхностной плотности

, г/м

, образцовой меры при доверительной вероятности

0,95 должны определяться по формуле (1) или (2)

![]() (1)*;

(1)*;

![]() (2)*,

(2)*,

где - границы неисключенной систематической погрешности измерения действительного значения толщины меры радиоизотопным толщиномером, вызванной неравномерностью толщины меры, равные 0,5

![]() , мм;

, мм; - линейный коэффициент ослабления излучения материалом, из которого изготовлена мера, мм

, определяемый в соответствии с рекомендациями, приведенными в приложении 3;

- границы неисключенной систематической погрешности определения действительного значения толщины меры из-за шероховатости рабочей поверхности меры, равные

![]() , мм;

, мм; - высота неровностей профиля по десяти точкам, определяемая в соответствии с п.6.3, мкм;

- границы неисключенной систематической погрешности измерения действительного значения толщины меры контактным средством измерения, равные

![]() , мм;

, мм; - предельная погрешность измерения толщины контактным средством измерения, определяемая по табл.2, в зависимости от типа применяемого средства измерения, мкм;

- границы неисключенной систематической погрешности измерения действительного значения толщины меры из-за отклонения прилегающей плоскости поверхности меры от вертикального (горизонтального) положения на угол

при прямых измерениях толщины меры в точках, равномерно распределенных по рабочей поверхности, равные

![]() , мм;

, мм; - предел допускаемого отклонения прилегающей плоскости поверхности меры от вертикального (горизонтального) положения, указанный в табл.3, равный

;

- границы неисключенной систематической погрешности измерения действительного значения поверхностной плотности меры из-за изменения плотности материала, из которого изготовлены меры, после механической обработки (фрезерования, шлифования и т.п.) мер при условии, что мера плотности проката не подвергается такой же механической обработке, равные

![]() , г/м

, г/м;

- предел допускаемого изменения плотности материала, из которого изготовлены меры, после их механической обработки, определяемый по методике, указанной в технических условиях на конкретные меры, г/см

;

* - границы неисключенной систематической погрешности измерения действительного значения поверхностной плотности меры из-за разброса по составу элементов материала (листового горячего проката одного рулона, одного листа одной плавки), из которого изготовлена каждая мера и мера плотности проката, входящие в комплект мер, равные

![]() , г/м

, г/м;

- предел допускаемой разности между значениями плотностей материала, из которого изготовлена каждая мера и мера плотности проката, входящие в один комплект мер, определяемый по методике, указываемой в технических условиях на конкретные меры, г/см

.

_______________

* Формулы (1), (2) и экспликация к ним соответствуют оригиналу. - Примечание изготовителя базы данных.

ПРИЛОЖЕНИЕ 5. (Введено дополнительно, Изм. N 1).