ГОСТ 25639-83*

Группа В83

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАГНИТЫ ЛИТЫЕ ПОСТОЯННЫЕ

Технические условия

Casting permanent magnets. Specifications

ОКП 42 2971

Дата введения 1984-01-01

Постановлением Государственного комитета СССР по стандартам от 21 февраля 1983 г. N 880 срок введения установлен с 01.01.84

Постановлением Госстандарта СССР от 16.12.86 N 3845 срок действия продлен до 01.01.90**

_________________

** Ограничение срока действия снято постановлением Госстандарта СССР от 30.07.91 N 1314 (ИУС N 11, 1991 год). - Примечание изготовителя базы данных.

* ПЕРЕИЗДАНИЕ (март 1987 г.) с Изменениями N 1, 2, утвержденными в сентябре 1984 г., декабре 1986 г. (ИУС 1-85, 3-87).

ВНЕСЕНО Изменение N 3, утвержденное и введенное в действие Постановлением Комитета стандартизации и метрологии СССР от 30.07.91 N 1314 с 01.01.92

Изменение N 3 внесено изготовителем базы данных по тексту ИУС N 11, 1991 год

Настоящий стандарт распространяется на литые постоянные магниты (далее - магниты), предназначенные для использования в электроизмерительных и радиотехнических приборах, средствах автоматизации, элементах систем управления и других изделиях.

Стандарт не распространяется на магниты, изготовляемые по ГОСТ 24936-81*.

________________

* На территории Российской Федерации действует ГОСТ 24936-89. Здесь и далее по тексту. - Примечание изготовителя базы данных.

Пояснения терминов, используемых в стандарте, приведены в справочном приложении 1.

Стандарт распространяется на магниты, предназначенные для нужд народного хозяйства и экспорта.

Требования пп.1.1-1.3; 2.1-2.3; 2.4.4-2.5; 2.6.1; 2.6.2; 2.8 настоящего стандарта являются обязательными, другие требования - рекомендуемыми.

(Измененная редакция, Изм. N 3).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Магниты по конструктивно-технологическим признакам подразделяют на 11 типов. Типы магнитов 1-10 приведены в рекомендуемом приложении 2.

К конструктивно-технологическим признакам относят:

геометрическую форму;

форму и расположение полюсов;

магнитную текстуру или направление намагничивания при контроле;

марку сплава.

Условные обозначения типов магнитов, конструктивно-технологические признаки, магнитные параметры, характерные для магнитов каждого типа, должны соответствовать приведенным в табл.1.

Таблица 1

Конструктивно-технологические признаки магнитов | ||||||

Тип маг- | Геометри- | Сечение, перпенди- | Магнитная текстура или направ- | Число и расположение полюсов | Магнитные параметры, характерные | Область применения |

Сплошные: | Постоянное без отверстий: | Прямо- | Двухполюсные |

| Магниты различных назначений (электроизмерительные приборы, аппаратура связи, радиоаппаратура, станочные приспособле- ния, захваты, блочные структуры) | |

1а | цилиндры | круглое | ||||

1б | призмы | прямоугольное | ||||

Полые: | Постоянное с | Прямо- | Двухполюсные с плоскопарал- |

| Универсальные магниты для различных устройств | |

2а | цилиндры | круглое | ||||

2б | призмы | фигурное | ||||

3 | Сплошные цилиндры | Переменное прямоугольное без отверстий | Прямо- | Двухполюсные с неявновыра- |

| Внутрирамочные магниты (приборы магнитоэлектри- |

Лепестковые | Переменное прямоугольное без отверстий | Прямо- | Двухполюсные с неявновыра- |

| Подвижные магниты для электроизмерительных приборов и электромеханических преобразователей | |

4а | цилиндри- | |||||

4б | овальные | |||||

4в | эллипсоидаль- | |||||

Сплошные | Постоянное или переменное без отверстий: | Прямо- | Двухполюсные с плоскопарал- |

| Магниты для электронной аппаратуры, громкоговорителей, статоров электромашин | |

5а | призма | прямоугольное | ||||

5б | усеченный конус | круглое | ||||

5в | усеченная пирамида | прямоугольное | ||||

Полые | Переменное с круглым или фигурным отверстием: | Прямо- | Двухполюсные с плоскопарал- |

| Универсальные магниты для различных устройств | |

6а | призма | прямоугольное | ||||

6б | усеченный конус | круглое | ||||

6в | усеченная пирамида | прямоугольное или фигурное | ||||

Полые цилиндры с: | Переменное: | Прямо- | Двухполюсные с неявно выраженными полюсами |

| Магниты для роторов двухполюсных электрических машин, преобразователей неэлектрических величин в электрические | |

7а | лысками | прямоугольное | ||||

7б | выступами | фигурное | ||||

7в | углублениями | фигурное | ||||

Скобообраз- | Постоянное и переменное разных форм | Криво- | Двухполюсные (полюса не параллельные или располо- |

| Универсальные магниты преимущественно для приборов с внешним магнитом (электроизмери- | |

8а | простого профиля | |||||

8б | сложного профиля | |||||

Сложного наружного профиля | С отверстиями: | Криво- | Многополюсные с явно и неявно выраженными полюсами |

| Магниты для роторов электрических машин и шаговых двигателей | |

9а | прямоугольное | |||||

9б | фигурное | |||||

Магнитные системы: | Сложное | Криво- | Двух- и четырех- |

| Преимущественно в электронной технике | |

10а | С-образные двухсвязные | |||||

10б | подково- | |||||

10в | Ф-образные | |||||

11 | Произвольная | Постоянное или переменное | Прямо- | Двух- и много- | Устанавли- | Универсальные магниты для различных устройств |

(Измененная редакция, Изм. N 1).

1.2. Основными магнитными параметрами магнитов являются:

условная коэрцитивная сила по намагниченности ;

магнитная индукция в зазоре имитирующей магнитной системы ;

магнитный поток в зазоре имитирующей магнитной системы ;

остаточный магнитный поток в замкнутой магнитной цепи ;

остаточный магнитный поток в разомкнутой магнитной цепи ;

магнитный поток в контрольной или имитирующей магнитной системе ;

условная остаточная индукция ;

магнитный момент .

Примечание. Допускается устанавливать дополнительные магнитные параметры для магнитов в зависимости от их назначения и указывать их на рабочих чертежах, утвержденных в установленном порядке.

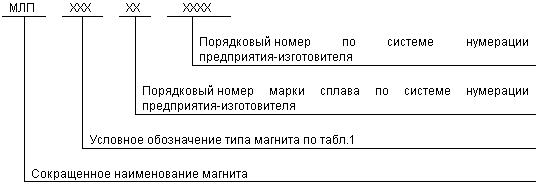

1.3. Условное обозначение магнита

Примечание. Для разделения групп цифр ставят точку.

Пример условного обозначения магнита типа 2а, изготовленного из сплава марки ЮН14ДК24 с порядковым номером по системе нумерации предприятия-изготовителя 58:

МЛП 2a.09.0058

(Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Магниты должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

Требования к магнитам, предназначенным для экспорта, - по договору между предприятием и внешнеэкономической организацией или контракту.

2.2. Магниты должны быть изготовлены из магнитотвердых материалов, марки и характеристики которых должны соответствовать ГОСТ 17809-72 или другой НТД.

2.1, 2.2. (Измененная редакция, Изм. N 3).

2.3. Требования к магнитным параметрам

2.3.1. Магнитные свойства магнитов следует характеризовать по одному или нескольким параметрам, указанным в п.1.2 и табл.1.

2.3.2. Значения магнитных параметров должны быть указаны в рабочем чертеже на магнит конкретного типа.

2.4. Требования к конструкции

2.4.1 Размеры магнитов, предельные отклонения размеров, отклонения формы и расположения поверхностей должны соответствовать рабочим чертежам.

При неуказанных на чертеже предельных отклонениях формы и расположения поверхностей магнита допускаются любые их отклонения в пределах допускаемых отклонений размеров.

(Измененная редакция, Изм. N 3).

2.4.2. (Исключен, Изм. N 3).

2.4.3. Конструкция магнитов, разработанных после 1 января 1984 г., должна быть технологичной для изготовления. Требования к технологичности конструкции магнита устанавливают в зависимости от методов литья в соответствии с требованиями рекомендуемого приложения 4.

(Измененная редакция, Изм. N 1, 3).

2.4.4. Предельные отклонения размеров магнитов, не подвергнутых размерной обработке, в зависимости от класса точности их изготовления должны соответствовать приведенным в табл.2.

Таблица 2

мм

Наибольший габаритный размер магнитов, не подвергнутых размерной обработке | Предельные отклонения при номинальном размере магнитов, не подвергнутых размерной обработке | |||

до 50 | св. 50 до 100 | св. 100 до 200 | св. 200 до 500 | |

По I классу точности | ||||

Св. 5 до 100 | ±0,3 | ±0,4 | ±0,6 | |

Св. 100 до 200 | ±0,4 | ±0,5 | ||

По II классу точности | ||||

Св. 5 до 100 | ±0,5 | ±0,8 | ||

Св. 100 до 200 | ±0,8 | ±1,0 | ±1,2 | |

Св. 200 до 300 | ±1,0 | ±1,2 | ±1,5 | ±2,0 |

По III классу точности | ||||

Св. 12 до 300 | ±1,2 | ±1,5 | ±2,0 | ±2,5 |

Примечание. Для магнитов, изготовляемых в виде заготовок, по согласованию изготовителя с потребителем допускается увеличивать предельные отклонения отдельных размеров от указанных в табл.2.

(Измененная редакция, Изм. N 1, 2, 3).

2.4.5. Класс точности магнитов, не подвергнутых размерной обработке, должен быть указан на рабочем чертеже на магнит конкретного типа.

(Измененная редакция, Изм. N 3).

2.4.6. Формовочные уклоны, допуски на угловые размеры должны соответствовать требованиям ГОСТ 3212-80* и СТ СЭВ 178-75. Припуски на механическую обработку устанавливают в зависимости от методов литья и размеров отливки согласно справочному приложению 5.

______________

* На территории Российской Федерации действует ГОСТ 3212-92. - Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 2).

2.4.7. Предельные отклонения размеров магнитов, подвергнутых размерной обработке, должны соответствовать ГОСТ 25347-82 и устанавливаться по согласованию предприятия-изготовителя с предприятием-потребителем.

(Введен дополнительно, Изм. N 3).

2.5. Масса магнита (справочная) должна соответствовать указанной на рабочем чертеже на магнит.

Предельные отклонения массы магнита в зависимости от класса точности его изготовления должны соответствовать приведенным в табл.3.

Таблица 3

Номинальная масса магнита, кг | Предельные отклонения, %, для класса точности | ||

I | II | III | |

До 0,1 | 9 | 15 | 30 |

Св. 0,1 до 1,0 | 4 | 10 | 13,5 |

Св. 1,0 | 2 | 4,5 | 6,5 |

(Измененная редакция, Изм. N 2).

2.6. Требования к качеству поверхности

2.6.1. Требования к качеству поверхности должны соответствовать указанным на рабочем чертеже на магнит конкретного типа.

Виды и параметры нормируемых поверхностных дефектов устанавливаются по согласованию с потребителем в зависимости от назначения магнита.

Виды, основные понятия и определения поверхностных дефектов приведены в приложении 8.

Основные положения нормирования дефектов приведены в приложении 9.

2.6.2. Поверхности магнитов, не подвергнутых размерной обработке, должны быть зачищены от заусенцев, заливов, литейного пригара, остатков литников и брызг металла в пределах отклонений, приведенных в табл.2.

Дефекты площадью до 1 мм при определении суммарной площади, занимаемой поверхностными дефектами, не учитывают и не зачищают.

На поверхностях магнитов, подвергнутых размерной обработке, допускается следы обработки режущим инструментом в виде линий и сетки, следы электрофизической и электрохимической обработок.

Отсутствие металлического блеска не является браковочным признаком.

2.6.3. На необработанных поверхностях магнитов допускаются спаи и технологический остаток питателя, если он не ухудшает сборку и работоспособность системы. В местах, не поддающихся очистке в очистных аппаратах, допускаются пригары и заливы. Величина отклонения от размера магнита должна быть указана в рабочем чертеже на магнит.

2.6.1-2.6.3. (Измененная редакция, Изм. N 3).

2.6.4, 2.6.5. (Исключены, Изм. N 3).

2.7. Требования по устойчивости к внешним воздействиям

2.7.1. Магниты должны выдерживать в условиях эксплуатации воздействие на них следующих факторов:

вибрационных нагрузок с частотой 1-300 Гц с ускорением до 100g;

ударных многократных нагрузок с ускорением 75g (740 м/с) с частотой 60-120 ударов в минуту и длительностью импульса до 100 мс; число ударов - не менее 10000;

температуру окружающей среды - от минус 60 до плюс 150 °С;

атмосферное давление от 8 до 150 кПа (60-1130 мм рт.ст.);

относительную влажность окружающей среды до 80%.

2.8. Срок службы магнитов до списания - не менее 20 лет.

Критерием предельного состояния является несоответствие значений магнитных параметров магнита указанным в рабочем чертеже на конкретный магнит.

2.7.1, 2.8. (Измененная редакция, Изм. N 1).

2.9. К магнитам должна быть приложена эксплуатационная документация по ГОСТ 2.601-68*.

______________

* На территории Российской Федерации действует ГОСТ 2.601-2006. - Примечание изготовителя базы данных.

Предприятие-изготовитель по согласованию с потребителем обеспечивает его контрольными магнитами.

(Введен дополнительно, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки магнитов на соответствие требованиям настоящего стандарта проводят следующие виды испытаний: приемочные и квалификационные - для магнитов, осваиваемых в производстве;

приемо-сдаточные, периодические и типовые - для магнитов серийного производства.

3.2. Испытания проводят в объеме и последовательности, указанных в табл.4.

3.3. Испытания магнитов на устойчивость к внешним воздействиям проводят на предприятии-заказчике магнитов в составе конкретного изделия или магнитной системы, для которых предназначен магнит.

3.4. Приемо-сдаточные и квалификационные испытания проводят методом выборочного контроля по ГОСТ 16493-70 или ГОСТ 18242-72. План контроля и вариант браковки должны быть указаны в рабочем чертеже на магнит.

Отбор магнитов в выборку проводят методом отбора "вслепую" по ГОСТ 18321-73.

3.5. При контроле магнитных параметров контролируемых магнитов расхождение значений параметров у изготовителя и потребителя не должно превышать 6% по магнитному потоку, условной коэрцитивной силе, магнитной индукции.

4

Виды проверок или испытаний | Категория испытаний | Номер пункта | ||||

Приемо- | Периоди- | Квалифи- | Прие- | требований | методов контроля | |

1. Проверка соответствия требованиям к конструкции | + | + | + | + | 2.4 | 4.4 |

2. Проверка качества поверхности | + | + | + | + | 2.6 | 4.5 |

3. Проверка магнитных параметров магнита | + | + | + | + | 2.3 | 4.2 |

4. Проверка массы | - | + | + | + | 2.5 | 4.4.3 |

5. Проверка качества сплава: | ||||||

а) химического состава | - | + | - | + | Соответственному магнитному материалу | |

б) магнитных параметров | - | + | - | + | ||

6. Испытания на устойчивость к внешним воздействующим факторам | - | - | - | + | 2.7 | 3.3 |

7. Проверка упаковки | + | - | + | - | 5.2; 5.4 | |

8. Проверка комплектности | + | + | - | - | 2.9 | |

Примечание. Проверку массы и химического состава проводят на случайной выборке магнитов в объеме 3-10 шт.

3.6. Приемочные испытания проводят на всей опытной партии магнитов по плану сплошного контроля.

3.7. Периодические испытания проводят не реже раза в год на выборке магнитов в количестве не менее 15 шт.

Отбор магнитов в выборку проводят методом отбора "вслепую" по ГОСТ 18321-73.

3.8. Типовые испытания, при необходимости, проводит предприятие-изготовитель при внесении изменений в конструкцию, технологию изготовления или применяемые материалы, если эти изменения могут повлиять на качество магнитов.

Испытания проводят по программе, утвержденной в установленном порядке.

По результатам испытаний принимают решение о целесообразности внесения изменений в техническую документацию.

3.9. При получении неудовлетворительных результатов при квалификационных и типовых испытаниях хотя бы по одному виду проверок, указанных в табл.4, испытания проводят повторно на удвоенной выборке. Результаты повторных испытаний являются окончательными.

3.10. При приемо-сдаточных испытаниях допускается контроль магнитных характеристик методом сравнения с контрольным магнитом, согласованным между предприятием-изготовителем и потребителем.

Раздел 3. (Измененная редакция, Изм. N 3).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Все испытания магнитов и измерения их параметров следует проводить в нормальных климатических условиях по ГОСТ 15150-69.

4.2. Проверка магнитных параметров

4.2.1. Применяемая измерительная аппаратура и требования, предъявляемые к ней, приведены в обязательном приложении 6.

Проверку магнитных параметров магнитов проводят на поверенной измерительной аппаратуре.

Измерительную аппаратуру поверяют с использованием контрольного магнита.

Порядок поверок аппаратуры указан в рекомендуемом приложении 7.

(Измененная редакция, Изм. N 3).

4.2.2. Перед проверкой магнитных параметров контролируемые магниты должны быть намагничены до намагниченности технического насыщения. Намагничивающие устройства для намагничивания магнитов до намагниченности технического насыщения допускается проверять по рекомендуемому приложению 7.

4.2.3. При определении условной коэрцитивной силы по намагниченности (п.2.3.1) намагниченный магнит следует поместить в соленоид коэрцитиметра так, чтобы направление намагничивания магнита было противоположным направлению поля соленоида. Увеличивая ток в соленоиде, фиксируют значение тока, соответствующее нулевому показанию нуль-индикатора при перемещении магнита относительно преобразователя нуль-индикатора (катушки) на расстояние, равное не менее половины длины магнита в направлении намагничивания.

Значение условной коэрцитивной силы в А/м по намагниченности вычисляют по формуле

![]() , (1)

, (1)

где - постоянная соленоида, м

;

- значение силы тока, соответствующее нулевому показанию нуль-индикатора при перемещении магнита относительно измерительной катушки, А.

Допускается определение коэрцитивной силы другим методом.

4.2.4. Магнитную индукцию в зазоре имитирующей магнитной системы (п.2.3.1) следует определять одним из следующих методов:

с помощью измерителя магнитной индукции с преобразователем Холла;

индукционно-импульсным методом с помощью измерительной катушки и веберметра.

4.2.4.1. При определении с помощью измерителя магнитной индукции преобразователь измерителя следует поместить в определенный участок зазора имитирующей магнитной системы с намагниченным магнитом и фиксировать отклонение стрелки показывающего прибора измерителя.

4.2.4.2. Определение индукционно-импульсным методом следует проводить путем помещения и извлечения измерительной катушки из зазора имитирующей магнитной системы или путем удаления контролируемого магнита из имитирующей магнитной системы.

4.2.4.3. Способ определения и место расположения преобразователя измерителя магнитной индукции или измерительной катушки в зазоре имитирующей магнитной системы (как в направлении перпендикулярном к направлению магнитного поля, так и в направлении магнитного поля) должны быть установлены в рабочем чертеже на магнит.

4.2.4.4. Значение магнитной индукции в Тл следует вычислять по формуле

![]() , (2)

, (2)

где - постоянная веберметра, Вб/дел.;

- отклонение стрелки веберметра, дел.;

() - постоянная измерительной катушки, м

.

4.2.5. Определение магнитного потока в зазоре имитирующей магнитной системы , остаточного магнитного потока в замкнутой цепи

, остаточного магнитного потока в разомкнутой цепи

, магнитного потока в контрольной или имитирующей магнитной системе

, условной остаточной индукции

, магнитного момента

(п.2.3.1) следует проводить индукционно-импульсным методом с помощью измерительной катушки и веберметра (или баллистического гальванометра).

4.2.5.1. При определении контролируемый магнит следует извлечь из имитирующей магнитной системы или удалить измерительную катушку из зазора имитирующей магнитной системы, фиксируя отклонение стрелки веберметра.

Значение магнитного потока в зазоре имитирующей магнитной системы следует рассчитывать по формуле

![]() , (3)

, (3)

где - число витков измерительной катушки.

4.2.5.2. При определении и

намагниченный магнит необходимо извлечь из магнитопровода или намагничивающего устройства и фиксировать отклонение стрелки прибора

, затем, сняв с магнита измерительную катушку, фиксировать второе отклонение стрелки прибора

.

4.2.5.3. Значение магнитного потока в замкнутой цепи в Вб следует вычислять по формуле

![]() . (4)

. (4)

Значение остаточной индукции * в Тл следует вычислять по формуле

![]() *, (5)

*, (5)

где и

- отклонения стрелки веберметра, деления.

________________

* Формула и экспликация к ней соответствуют оригиналу. - Примечание изготовителя базы данных.

4.2.5.4. При определении измерительная катушка должна быть размещена на определенном участке намагниченного магнита, затем ее срывают с магнита, фиксируют отклонение стрелки веберметра.

Значение магнитного потока в Вб в разомкнутой цепи следует вычислять по формуле

![]() . (6)

. (6)

4.2.5.5. При определении ,

,

место расположения измерительной катушки должно быть указано в рабочем чертеже на магнит.

4.2.5.6. При определении намагниченный магнит необходимо извлечь из контрольной или имитирующей магнитной системы, фиксируя при этом отклонение стрелки веберметра.

Значение магнитного потока в Вб в контрольной или имитирующей магнитной системе следует вычислять по формуле

![]() , (7)

, (7)

где - коэффициент, определяемый конструкцией данного устройства (число полюсов контрольной магнитной системы).

Измерительная обмотка должна быть расположена на полюсах магнитопровода контрольной магнитной системы.

4.2.5.7. При определении магнитного момента намагниченный магнит следует поместить в измерительную катушку так, чтобы ось намагничивания магнита совпадала с осью катушки, а центр магнита - с центром катушки. Угол между осью намагничивания магнита и осью катушки не должен быть более 5°, смещение центра магнита относительно центра катушки не должно быть более 2 мм; затем магнит извлекают из катушки и фиксируют отклонение стрелки веберметра.

Значение магнитного момента в А·м

следует вычислять по формуле

![]() , (8)

, (8)

где - потокосцепление между магнитом и измерительной катушкой, Вб;

- магнитная постоянная, равная

![]() Гн/м;

Гн/м; - постоянная измерительной катушки, м

.

4.3. Проверку качества сплава (п.2.2) следует проводить по ГОСТ 17809-72 или другой НТД.

(Измененная редакция, Изм. N 3).

4.4. Проверка магнитов на соответствие требованиям к конструкции

4.4.1. (Исключен, Изм. N 3).

4.4.2. Проверку геометрических параметров магнитов следует проводить универсальным измерительным инструментом или предельным поверочным инструментом с погрешностями, не превышающими установленных ГОСТ 8.051-81.

4.4.3. Проверку массы магнита (п.2.5) проводят взвешиванием 3-10 магнитов с расчетом среднего арифметического значения массы магнита. Погрешность взвешивания магнитов не должна превышать ±0,1% массы магнита.

4.4.2, 4.4.3. (Измененная редакция, Изм. N 3).

4.5. Проверку качества поверхностей магнита (п.2.6) на соответствие требованиям настоящего стандарта, требованиям, указанным в рабочем чертеже на магнит, проводят наружным осмотром и с помощью универсального измерительного инструмента.

4.6. Контроль срока службы осуществляют по результатам обработки информации, полученной от потребителя, о надежности изделий, для которых предназначены магниты.

(Введен дополнительно, Изм. N 1. Измененная редакция, Изм. N 3).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка транспортной тары должна соответствовать ГОСТ 14192-77* и включать манипуляционные знаки: "Осторожно, хрупкое!", "Боится сырости!".

______________

* На территории Российской Федерации действует ГОСТ 14192-96. - Примечание изготовителя базы данных.

5.2. Упаковка

(Измененная редакция, Изм. N 2).

5.2.1. Упаковка магнитов должна обеспечивать сохранность магнитов при транспортировании и хранении.

(Введен дополнительно, Изм. N 2).

5.2.2. (Введен дополнительно, Изм. N 2. Исключен, Изм. N 3).

5.2.3. Магниты следует упаковывать в деревянные ящики типов II-1, III-1, III-2 по ГОСТ 2991-85 или ГОСТ 18617-83.

Допускается применять другие виды тары с прочностными параметрами не ниже указанных.

Ящик внутри должен быть выстлан водонепроницаемым материалом таким образом, чтобы его концы были выше краев ящика на величину, большую половины длины и ширины ящика.

В качестве влагозащитного материала следует применять:

бумагу марок БУ-Б, БУ-Д по ГОСТ 515-77;

бумагу двухслойную упаковочную по ГОСТ 8828-75* и другие влагозащитные материалы с параметрами не ниже указанных.

______________

* На территории Российской Федерации действует ГОСТ 8828-89. - Примечание изготовителя базы данных.

Пространство между стенками ящика и упакованными магнитами должно быть заполнено амортизационным материалом.

В качестве амортизационного материала следует применять:

стружку марки МКС по ГОСТ 5244-79;

картон гофрированный по ГОСТ 7376-84* и другие материалы, обладающие амортизационными свойствами не ниже указанных.

______________

* На территории Российской Федерации действует ГОСТ 7376-89. - Примечание изготовителя базы данных.

Вариант противокоррозионной защиты по ГОСТ 9.014-78 - для магнитов, подвергнутых размерной обработке, должен быть установлен в рабочем чертеже на магнит; для магнитов, не подвергнутых размерной обработке, - ВЗ-0 по ГОСТ 9.014-78.

(Введен дополнительно, Изм. N 2. Измененная редакция, Изм. N 3).

5.3. Магниты следует упаковывать в ненамагниченном состоянии.

Допускается по согласованию с потребителем упаковка и транспортирование магнитов в состоянии намагниченности до технического насыщения. При этом должны быть приняты меры, предотвращающие их саморазмагничивание и обеспечивающие соблюдение требований к грузам, установленных для транспорта соответствующего вида.

(Измененная редакция, Изм. N 3).

5.4. В тару с магнитом вкладывают документ, содержащий следующие данные:

обозначение магнита и чертежа магнита;

массу магнитов нетто, кг;

заключение ОТК о соответствии магнитов требованиям рабочего чертежа и настоящего стандарта или количество, шт.;

номер упаковщика;

дату упаковки;

штамп ОТК.

(Измененная редакция, Изм. N 2, 3).

5.5. Транспортирование магнитов допускается транспортом всех видов на любые расстояния, в соответствии с правилами перевозки грузов, действующими на транспорте каждого вида.

Речным транспортом магниты перевозят в контейнерах или в пакетах по ГОСТ 21929-76.

5.6. Условия транспортирования магнитов в части климатических воздействий факторов внешней среды - от плюс 60 °С до минус 60 °С, а в части воздействия транспортной тряски - ускорение 3 (3,5) g при частоте ударов от 1,5 до 2 в 1 с.

5.7. Условия хранения упакованных магнитов в части воздействия климатических факторов внешней среды - ОЖ2 по ГОСТ 15150-69.

5.8. Срок хранения магнитов в упаковке предприятия-изготовителя - не более 6 мес; после чего магниты подлежат переупаковке.

В дальнейшем переупаковку проводят раз в год.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Для обеспечения стабильности магнитных параметров в процессе эксплуатации магниты должны быть подвергнуты магнитной стабилизации у потребителя по нормативно-технической документации на изделие, в котором применяется магнит.

6.2. При эксплуатации магнитов в условиях повышенной влажности (свыше 80%) и конденсации влаги на их поверхности, а также при наличии в окружающей среде химически активных веществ магниты перед установкой в изделие следует подвергнуть антикоррозионному покрытию.

6.3. На предприятии-потребителе допускаются:

заливка магнитов металлическими сплавами и неметаллическими материалами;

нанесение металлических покрытий, сварка, окраска, напрессование бандажа, обработка резанием и другие виды доработки магнитов, не приводящие к разрушению магнитов или снижению магнитных свойств.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие магнитов требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования.

7.2. Гарантийный срок эксплуатации магнитов - 12 лет со дня ввода в эксплуатацию.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1 (справочное). ПОЯСНЕНИЯ ТЕРМИНОВ, ИСПОЛЬЗУЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ

ПРИЛОЖЕНИЕ 1

Справочное

Термин | Пояснение |

Условная коэрцитивная сила по намагниченности | Напряженность внешнего однородного магнитного поля, направленного противоположно направлению намагниченности магнита, необходимая для доведения намагниченности до нулевого значения в определенном участке магнита или по всей его длине |

Магнитная индукция в зазоре имитирующей магнитной системы | Магнитная индукция, создаваемая магнитом в зазоре имитирующей магнитной системы при установленных условиях намагничивания |

Магнитный поток в зазоре имитирующей магнитной системы | Магнитный поток, создаваемый магнитом в зазоре имитирующей системы при установленных условиях намагничивания |

Остаточный магнитный поток в замкнутой магнитной цепи | Магнитный поток в замкнутой магнитной цепи, сохраняющийся после намагничивания магнита до намагниченности технического насыщения и снижения напряженности внешнего намагничивающего поля до нуля |

Условная остаточная индукция | Магнитная индукция в замкнутой цепи, сохраняющаяся после намагничивания магнита до намагниченности технического насыщения и снижения напряженности внешнего намагничивающего поля до нуля |

Магнитный момент | По ГОСТ 19880-74 |

Контрольная магнитная система | Магнитная система с неполностью замкнутым магнитопроводом, создающим расчетные немагнитные зазоры между полюсами магнита и магнитопровода, конструкция которой обеспечивает фиксацию помостов магнита с намагничивающей и измерительной обмотками, предназначенная для измерения усредненного магнитного потока |

Имитирующая магнитная система | Магнитная система, предназначенная для определения магнитных параметров и отличающаяся от рабочей магнитной системы конфигурацией и материалом |

Размерная обработка | По ГОСТ 24936-81 |

Индукционный преобразователь | По ГОСТ 20906-75 |

Гальваномагнитный преобразователь | По ГОСТ 20906-75 |

Намагниченность технического насыщения | По ГОСТ 19693-74 |

Контрольный магнит | Магнит для проверки работоспособности измерительной аппаратуры, аттестованный в установленном порядке на предприятии-изготовителе и имеющий свидетельство, в котором указано значение определяемого магнитного параметра |

Замкнутая магнитная цепь | Магнитная цепь, в которой напряженность поля на поверхности магнита при снижении напряженности внешнего намагничивающего поля до нуля не превышает 1 кА/м |

Квалификационные испытания | По ГОСТ 16504-81 |

Остаточный магнитный поток в разомкнутой магнитной цепи | Магнитный поток в определенном сечении магнита, удаленного от ферромагнитных масс |

Магнитный поток в контрольной магнитной системе или имитирующей магнитной системе | Магнитный поток, создаваемый магнитом в магнитопроводе контрольной магнитной системы или имитирующей магнитной системы с немагнитным зазором и проходящий через измерительную катушку |

(Измененная редакция, Изм. N 3).

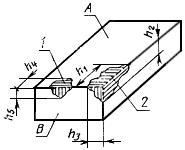

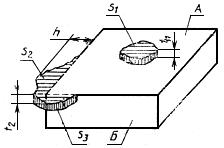

ПРИЛОЖЕНИЕ 2 (рекомендуемое). ПРИМЕРЫ КОНСТРУКТИВНЫХ ИСПОЛНЕНИЙ МАГНИТОВ

ПРИЛОЖЕНИЕ 2

Рекомендуемое

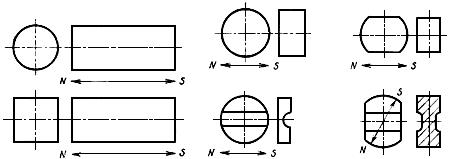

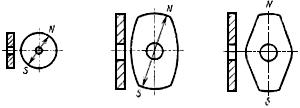

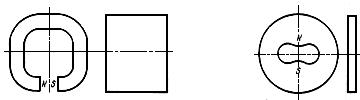

Двухполюсные сплошные магниты

Типы 1а, 1б | Тип 3 |

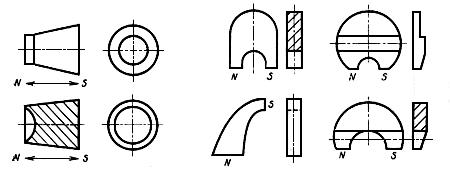

Тип 5б | Типы 8а, 8б |

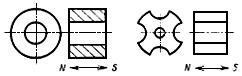

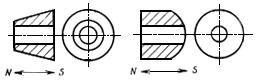

Двух- и многополюсные магниты

Двух- и многополюсные магниты

Типы 2а, 2б

Типы 4а, 4б, 4в

Типы 6б, 6в

Типы 7а, 7б, 7в

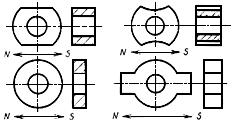

Типы 9а, 9б

Магнитные системы

Магнитные системы

Типы 10а, 10в

Приложение 3. (Исключено, Изм. N 1).

ПРИЛОЖЕНИЕ 4 (рекомендуемое). ТРЕБОВАНИЯ К ТЕХНОЛОГИЧНОСТИ ОТЛИВКИ МАГНИТОВ, РАЗРАБОТАННЫХ ПОСЛЕ 1 ЯНВАРЯ 1984 г., В ЗАВИСИМОСТИ ОТ МЕТОДОВ ЛИТЬЯ

ПРИЛОЖЕНИЕ 4

Рекомендуемое*

__________________

* Статус приложения.

Измененная редакция, Изм. N 3.

Размеры в мм

Наименование размеров элементов конструкции отливки | Предельные значения для отливок | |

в сухие песчаные формы | по выплавляемым моделям | |

Минимальный габаритный размер | 12 | 5 |

Минимальная толщина стенки | 12 | 5 |

Минимальный диаметр | 12 | 5 |

Минимальный радиус сопряжения, скругления | 2 | 1 |

Минимальная масса отливки, г | 50 | 5 |

Примечание. Нетехнологичными следует считать: магниты с металлическими вставками, магниты усложненной конфигурации за счет конструктивных элементов, необходимых только для крепления, фиксации и т.д.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 5 (справочное). ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

ПРИЛОЖЕНИЕ 5

Справочное

литья | Габаритные размеры отливки, мм, не более | Припуск на сторону, мм, не менее | ||

Верхняя* | Нижняя* | Боковая* | ||

В сухие песчаные формы | 50 | 0,9 | 0,8 | 0,8 |

100 | 1,0 | 0,8 | 0,8 | |

200 | 1,5 | 1,0 | 1,0 | |

По выплавляемым моделям и в огнеупорные формы | 30 | 0,6 | 0,6 | 0,6 |

50 | 0,7 | 0,6 | 0,6 | |

100 | 1,0 | 0,8 | 0,8 | |

______________

* Положение стороны при заливке.

ПРИЛОЖЕНИЕ 6 (обязательное). ИЗМЕРИТЕЛЬНАЯ АППАРАТУРА

ПРИЛОЖЕНИЕ 6

Обязательное

1. Электромагнит, предназначенный для намагничивания и определения магнитных параметров двухполюсных магнитов, должен удовлетворять следующим требованиям:

магнитопровод электромагнита следует изготовлять как сплошным, так и шихтованным из магнитомягкого материала:

для намагничивания - с коэрцитивной силой не более 0,4 кА/м;

для определения магнитных параметров - с коэрцитивной силой не более 0,2 кА/м;

геометрические размеры полюсного наконечника электромагнита должны быть связаны с геометрическими размерами контролируемых магнитов следующими соотношениями:

![]() при

при ![]() ;

; и

![]() при

при ![]() ;

; при

![]() ,

,

где - максимальный линейный размер магнита в направлении намагничивающего поля;

- максимальный линейный размер магнита в направлении, перпендикулярном к намагничивающему полю;

- минимальный поперечный линейный размер полюсного наконечника электромагнита;

конструкция полюсных наконечников электромагнита должна обеспечивать плотный контакт с поверхностью полюсов магнита, при этом для магнитов с неплоской полюсной поверхностью допускается применять вставки соответствующего профиля, изготовленные из магнитомягкого материала;

питание электромагнита следует производить от сети постоянного тока;

допускается питание электромагнита производить путем импульсного разряда батареи конденсаторов или путем подачи серии униполярных импульсов тока от генератора импульсов.

2. Контрольная магнитная система, предназначенная для намагничивания и определения магнитного потока , должна удовлетворять следующим требованиям:

число полюсов должно соответствовать числу полюсов магнита;

магнитопровод должен быть изготовлен из магнитомягкого материала с коэрцитивной силой не более 0,2 кА/м;

витки измерительной обмотки должны быть расположены на полюсах магнитопровода не далее 15 мм от рабочего полюса; допускается размещать измерительные обмотки на чередующихся полюсах;

обмоточные данные, схемы соединения намагничивающей и измерительной обмоток и их расположение на полюсах должны быть установлены в чертеже на магнит;

для каждого вида обмотки число витков на полюсе должно быть одинаковым, а соединение витков измерительной обмотки между полюсами должно быть последовательным и согласованным по направлению намагничивающего тока.

При контроле магнитов по потоку значение длины немагнитного зазора от полюса магнита до полюса контрольной магнитной системы следует вычислять по формуле

![]() , (1)

, (1)

где - длина немагнитного зазора от полюса магнита до полюса контрольной магнитной системы, мм;

- средняя длина линии магнитной индукции в магните, мм;

- численное значение усредненного отношения в точке

![]() по ГОСТ 17809-72 для примененного сплава.

по ГОСТ 17809-72 для примененного сплава.

Установка для импульсного намагничивания магнитов в составе контрольной магнитной системы должна иметь технические параметры, обеспечивающие получение в системе значений напряженности поля, достаточной для обеспечения намагниченности технического насыщения.

3. Имитирующая магнитная система, предназначенная для определения магнитных параметров магнитов, должна удовлетворять следующим требованиям:

конфигурация и размеры магнитной цепи имитирующей системы должны обеспечивать приведение помещенного в нее магнита в требуемое магнитное состояние;

материал имитирующей магнитной системы должен иметь коэрцитивную силу не более 0,2 кА/м.

4. Коэрцитиметры, используемые для определения коэрцитивной силы, могут быть типа электромагнита с неполностью замкнутым магнитопроводом или типа соленоида.

4.1. Соленоид и источник питания коэрцитиметра типа соленоида должны обеспечивать постоянное, однородное в рабочем зазоре, плавно регулируемое по величине магнитное поле.

4.2. Максимальное значение поля соленоида должно быть не менее возможного максимального значения коэрцитивной силы магнитов по намагниченности.

4.3. Колебания напряжения источника питания коэрцитиметра не должны приводить к изменению величины поля соленоида более чем на 1% за время измерения коэрцитивной силы одного магнита.

4.4. Отклонение от однородности поля в зоне, занимаемой испытуемым магнитом при измерении, не должно быть более 5%, а в зоне, занимаемой измерительной катушкой (являющейся преобразователем нуль-индикатора), - более 1%.

Определение неоднородности магнитного поля в соленоиде коэрцитиметра следует проводить с помощью катушки для измерения напряженности магнитного поля и веберметра.

4.5. Коэффициент пульсации источника питания должен быть не более 3%.

4.6. При определении постоянной соленоида погрешность не должна превышать ±1,5%. Амперметр для определения постоянной соленоида должен иметь класс точности не ниже 0,5. Отсчет по шкале амперметра следует производить в последней трети шкалы.

4.7. Амперметр для измерения значения тока соленоида должен иметь класс точности не ниже 0,5. Отсчет по шкале амперметра следует производить в последней трети шкалы.

4.8. Нуль-индикатор должен иметь цену деления не более 2 кА/м, вариацию показаний не более одного деления и дрейф нуля за время измерения не более одного деления.

4.9. Коэрцитиметр должен иметь немагнитную вставку с гнездом для фиксации исходного положения магнита и его перемещения при измерении, обеспечивающую:

допуск параллельности оси соленоида с осью намагничивания магнита 5°;

допуск симметричности положения измерительной катушки (являющейся преобразователем нуль-индикатора) относительно полюсов магнита 5°.

4.10. В качестве преобразователя нуль-индикатора коэрцитиметра, кроме измерительной катушки, допускается также использовать гальваномагнитные ферромодуляционные и другие преобразователи.

4.11. При использовании в качестве коэрцитиметра электромагнита с неполностью замкнутым магнитопроводом напряженность размагничивающего поля должна быть измерена тесламетром с расположением датчика тесламетра в плоскости нейтрального сечения магнита непосредственно у поверхности магнита.

5. Преобразователь магнитной индукции в зазоре имитирующей магнитной системы может быть индукционным, гальваномагнитным, магниторезистивным и др.

6. Измерительная катушка предназначена для измерения индукции в зазоре имитирующей системы .

6.1. Аттестация измерительной катушки должна быть проведена в соответствии с действующей поверочной схемой по ГОСТ 8.030-83*.

______________

* На территории Российской Федерации действует ГОСТ 8.030-91. - Примечание изготовителя базы данных.

6.2. Размеры катушки должны быть установлены по согласованию между предприятием-изготовителем и предприятием-потребителем магнитов.

7. В качестве преобразователя магнитного потока при измерении ,

и

следует использовать измерительную катушку, изготовленную по чертежу, разработанному предприятием-изготовителем. Предприятие-изготовитель должно передать чертеж предприятию-потребителю.

7.1. Ширина катушки в направлении намагничивания магнита не должна превышать 50% длины магнита. Расстояние от поверхности магнита или магнитопровода в месте расположения катушки до наиболее удаленной активной части витков катушки не должно превышать 5 мм, а при определении - 3 мм при условии, что это расстояние определено по магниту или магнитопроводу, изготовленным с максимально допустимыми по чертежу размерами.

7.2. В качестве преобразователя магнитного потока при измерении служит измерительная катушка, место расположения которой устанавливается в документации на имитирующую магнитную систему.

8. Многослойная распределенная катушка применяется для определения магнитного момента.

8.1. (Исключен, Изм. N 3).

8.2. Намотка катушки рядовая, виток к витку.

8.3. Постоянная измерительной катушки должна быть определена с помощью магнита, аттестованного по значению магнитного момента органами Госстандарта по ГОСТ 8.231-84.

Метод определения постоянной должен быть аналогичен методу определения магнитного момента (см. п.4.2.5.7). Значение постоянной измерительной катушки следует вычислять по формуле

![]() , (2)

, (2)

где - постоянная измерительной катушки, м

;

- потокосцепление между постоянным магнитом и катушкой, Вб;

- магнитная постоянная, равная

![]() Гн/м;

Гн/м; - магнитный момент аттестованного магнита, А·м

.

Определение постоянной катушки следует проводить не менее 5 раз, за результат следует принимать среднее арифметическое значени

9. Контрольный магнит по магнитным параметрам, размерам, форме, наличию дефектов и шероховатости поверхности должен удовлетворять требованиям чертежа на магнит.

9.1. Контрольный магнит должен быть аттестован в установленном порядке и иметь маркировку и паспорт или свидетельство, утвержденные предприятием-изготовителем и согласованные с потребителем по их требованию. Магниты, размеры которых не позволяют нанести маркировку, допускается закреплять на специальном основании, на которое наносят маркировку.

(Измененная редакция, Изм. N 2, 3).

ПРИЛОЖЕНИЕ 7 (рекомендуемое). ПОРЯДОК ПОВЕРКИ АППАРАТУРЫ

ПРИЛОЖЕНИЕ 7

Рекомендуемое

1. Поверку магнитоизмерительной аппаратуры органами ведомственной метрологической службы осуществляют не реже одного раза в год согласно нормативно-технической документации, утвержденной в установленном порядке.

2. Обеспечение намагничивающими устройствами материала магнита при намагничивании до намагниченности технического насыщения следует проверять не реже одного раза в месяц. С этой целью контрольный магнит или магнит с известными магнитными параметрами следует намагнитить с помощью намагничивающего устройства магнитным полем, значение которого на 25% ниже рабочего значения поля, и определить значения магнитных параметров.

Намагничивающее устройство следует считать обеспечивающим намагниченность материала магнита до намагниченности технического насыщения, если намагничивание полем, уменьшенным на 25%, не приводит к уменьшению значений параметров этого магнита более чем на 2%.

3. Проверку работоспособности намагничивающих устройств производят по контрольным магнитам или магнитам с известными параметрами. Намагничивающее устройство считают работоспособным, если измеренные значения определяемого магнитного параметра контрольного магнита (магнита с известными магнитными параметрами) отличаются от значений, записанных в паспорте на этот магнит не более чем на ±3%.

4. Преобразователи, являющиеся составной частью стандартизованного прибора, поверяют согласно инструкции или паспорту на прибор.

5. Нестандартизованные преобразователи и преобразователи, входящие в состав нестандартизованных приборов и устройств, поверяют по ГОСТ 8.326-78*.

______________

* На территории Российской Федерации действует ПР 50.2.009-94. - Примечание изготовителя базы данных.

6. Поверку имитирующей магнитной системы и контрольной магнитной системы проводят по контрольным магнитам (магнитам с известными магнитными параметрами); измеренные значения магнитных параметров контрольных магнитов (магнитов с известными магнитными параметрами) в имитирующих магнитных системах (и контрольных магнитных системах) не должны отличаться от значений, записанных в паспорте на этот магнит, более чем на ±3%.

7. Поверку измерительных катушек проводят контрольными магнитами.

ПРИЛОЖЕНИЕ 8 (справочное). Виды и пояснения дефектов на поверхности магнитов

ПРИЛОЖЕНИЕ 8

Справочное

Вид дефекта | Пояснение дефекта |

Раковина | По ГОСТ 19200-80 |

Неметаллические включения | То же |

Спай | " |

Утяжина | " |

Ужимина | " |

Неслитина | " |

Залив | " |

Недолив | " |

Вылом | " |

Пригар | " |

Складчатость | " |

Зарез | Дефект в виде искажения поверхности магнита при порезке заготовок, размерной обработке |

Черновина | Невышлифованная поверхность |

Поверхностное повреждение | Дефект в виде искажения поверхности, возникший в результате случайного механического воздействия |

Скол | Дефект в виде нарушения целостности кромок, углов магнита |

Трещина | Дефект в виде разрыва или надрыва тела магнита |

Вырыв кристалла | Углубление на поверхности вследствие выкрашивания кристалла или части кристалла |

Прижог | Местное потемнение (цвета побежалости) при обдирочной операции или на механически обработанной поверхности вследствие воздействия высокой температуры в зоне резания |

ПРИЛОЖЕНИЕ 8. (Введено дополнительно, Изм. N 3).

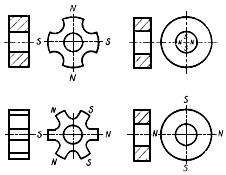

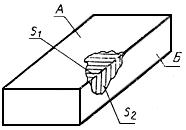

ПРИЛОЖЕНИЕ 9 (справочное). Основные положения нормирования дефектов

ПРИЛОЖЕНИЕ 9

Справочное

1. Площадь дефекта - это часть площади номинальной поверхности, ограниченная контуром (периметром) дефекта.

1.1. Площадь дефекта на рассматриваемой номинальной поверхности, когда дефект затрагивает ее кромку, учитывает только в той части, которая принадлежит этой поверхности (черт.1).

Черт.1 - площадь дефекта поверхности А

- площадь дефекта поверхности Б

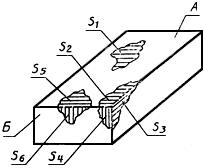

1.2. При определении суммарной площади дефектов на рассматриваемой номинальной поверхности учитывают все площади дефектов, принадлежащие этой поверхности (черт.2).

Черт.2

Суммарная площадь дефектов поверхности A: ![]()

Суммарная площадь дефектов поверхности Б: ![]()

1.3. При определении суммарной площади дефектов, имеющихся на магните, учитывают дефекты, расположенные на всех номинальных поверхностях.

2. Длина дефекта - расстояние между двумя максимально удаленными друг от друга принадлежащими дефекту точками.

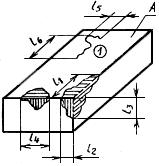

2.1. При определении суммарной длины дефектов, имеющихся на магните, учитывают все их длины (черт.3).

Черт.3

Суммарная длина дефектов поверхности А:

трещин - ![]()

прочих - ![]()

2.2. Если длина единичного дефекта не нормируется, то она может быть любой в пределах суммарной длины.

3. Глубина дефекта - расстояние от максимально удаленной его точки до номинальной поверхности в направлении нормали к ней.

3.1. При определении глубины дефекта, расположенного на кромке, учитывают максимальное расстояние в направлении нормали к номинальному положению кромки в смежной плоскости (черт.4).

Черт.4 - глубина дефекта 1 на поверхности А;

- глубина дефекта 1 на поверхности В

3.2. При расположении дефекта на многогранном угле под глубиной понимается максимальная длина дефекта вдоль кромки (, черт.4).

3.3. Если нормируемая глубина дефекта не отнесена к какой-либо поверхности, следует считать, что она одинакова для всех поверхностей. Если глубина дефектов не указана, то она может быть любой в пределах нормируемых площадей дефектов.

4. Дефекты, выступающие над номинальной поверхностью (типа заливов, пригаров и т.д.), должны быть зачищены в пределах допуска на размер или оговорены отдельно в технических требованиях.

4.1. Если дефекты, выступающие над номинальной поверхностью (черт.5), оговорены, то площади дефектов учитывают в общей площади дефектов поверхности, к которой они принадлежат.

Черт.5 и

- толщина дефекта;

- высота дефекта;

Суммарная площадь дефектов поверхности А: ![]() .

.

Площадь дефектов поверхности Б: ![]()

ПРИЛОЖЕНИЕ 9. (Введено дополнительно, Изм. N 3).