ГОСТ 25552-82

Группа М09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗДЕЛИЯ КРУЧЕНЫЕ И ПЛЕТЕНЫЕ

Методы испытаний

Twisted and plaited goods.

Methods of tests

ОКП 81 2000

Дата введения 1984-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством легкой промышленности СССР

РАЗРАБОТЧИКИ

Л.Н.Корякин, канд. техн. наук; Н.Е.Генздилов, канд. техн. наук; Ю.М.Винтер, канд. техн. наук; Л.Т.Меламед, канд. техн. наук; В.А.Кондрашова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24.12.82 N 5048

3. Периодичность проверки 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 166-89 | 3.1 |

ГОСТ 427-75 | 3.1, 4.1, 5.1, 9.2 |

ГОСТ 5955-75 | 7.2 |

ГОСТ 6507-90 | 3.1 |

ГОСТ 7502-89 | 3.1, 4.1, 9.2 |

ГОСТ 8981-78 | 7.2 |

ГОСТ 10681-75 | 2.1 |

ГОСТ 10878-70 | 3.3.3 |

ГОСТ 11358-89 | 3.1 |

ГОСТ 12026-76 | 7.2 |

ГОСТ 14919-83 | 7.2 |

ГОСТ 15895-77* | Приложение 2 |

__________________ | |

ГОСТ 24104-88 | 5.1, 7.2, 8.2 |

ГОСТ 25336-82 | 7.2, 8.2, 9.2 |

6. Постановлением Госстандарта от 28.12.91 N 2246 снято ограничение срока действия

7. ПЕРЕИЗДАНИЕ (апрель 1997 г.) с Изменениями N 1, 2, утвержденными в декабре 1991 г., декабре 1994 г. (ИУС 4-92, 3-95)

Настоящий стандарт распространяется на крученые и плетеные изделия из полимерных материалов и устанавливает методы определения диаметра и окружности, параметров кручения и плетения, линейной плотности, разрывной нагрузки, массовой доли экстрагируемых веществ, влажности и массовой доли микродобавок химических нитей в изделиях.

Стандарт не распространяется на нити, нитки, в том числе пошивочные, рыболовные и другие, текстильно-галантерейные изделия культурно-бытового назначения и изделия из стеклонитей, а также на комбинированные крученые изделия, содержащие в своем составе стальную проволоку.

Для проведения испытаний изделия делят на группы, приведенные в приложении 1.

Термины, применяемые в настоящем стандарте, и пояснения к ним приведены в приложении 2.

Методы определения массы 1 м каната, шага свивки, разрывной нагрузки и удлинения по согласованию изготовителя с потребителем - по ИСО 2307-90 (приложение 3).

(Измененная редакция, Изм. N 1, 2).

1. МЕТОДЫ ОТБОРА ПРОБ

1. МЕТОДЫ ОТБОРА ПРОБ

1.1. Для проведения испытаний изделий первой группы от каждой единицы продукции, отобранной по нормативно-технической документации на конкретный вид изделия, удаляют конец изделия длиной не менее 2 м и отрезают пробу длиной, указанной в табл.1.

Таблица 1

Вид изделия | Длина пробы, м, не менее |

Однопрядные, однониточные, многониточные | 20 |

Многопрядные с ориентировочным диаметром до 4 мм включ. | 10 |

Прочие | 4 |

1.2. Для проведения испытаний изделий второй и третьей групп от каждой единицы продукции, отобранной по нормативно-технической документации на конкретный вид изделия, удаляют конец изделия длиной не менее 2 м (при изготовлении на стационарном оборудовании удаляют конец изделия длиной не менее 0,5 м) и отрезают пробы длиной, указанной в табл.2.

Таблица 2

Ориентировочный диаметр изделия, мм | Длина пробы, м |

Св. 8 до 20 включ. | |

" 20 " 40 " | 3 |

" 40 " 60 " | |

" 60 | 7 |

Примечание. Для канатов "пенька-сталь" и "сизаль-сталь" длина пробы должна быть не менее 3,5 м.

Допускается отрезать пробу длиной меньше указанной в табл.2, но не менее 1,5 м для проведения испытаний изделий диаметром свыше 20 мм, если они не требуют разрушения пробы в целом виде (испытания по каболкам, прядям и т.п.).

Для проведения испытаний, не приводящих к повреждению изделия или его элементов, допускается не отрезать пробы, а маркировать участки, на которых должны проводиться измерения, отступив от конца изделия не менее чем на 2 м.

1.3. Концы отобранных проб изделий во избежание раскручивания должны быть перевязаны каболкой на длине 2-5 см.

1.1-1.3. (Измененная редакция, Изм. N 1).

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. Климатические условия подготовки проб и проведение испытаний должны соответствовать требованиям ГОСТ 10681.

Допускается испытания изделий из синтетических нитей проводить при существующих климатических условиях.

Пробы выдерживают в климатических условиях по ГОСТ 10681 не менее 24 ч.

2.2. Допускается определять линейную плотность, параметры кручения и плетения, диаметр и окружность изделий при растягивающем усилии, указанном в табл.3.

Таблица 3

Ориентировочный диаметр изделия, мм | Растягивающее усилие, даН |

До 8 включ. | 0,5-3 |

Св. 8 до 20 включ. | 6-8 |

20 " 40 " | 40-60 |

40 " 60 " | 100-200 |

60 | 300-500 |

2.1, 2.2. (Измененная редакция, Изм. N 1).

3. МЕТОДЫ ОПРЕДЕЛЕНИЯ ДИАМЕТРА И ОКРУЖНОСТИ

3.1. Аппаратура

Штангенциркули по ГОСТ 166, обеспечивающие погрешность измерения не более 0,1 мм.

Толщиномеры (микрометры) с плоскими вставками по ГОСТ 6507.

Толщиномеры индикаторные по ГОСТ 11358 с ценой деления 0,1 мм.

Линейки металлические по ГОСТ 427, обеспечивающие погрешность измерения не более 1 мм.

Рулетка стальная шириной не более 7 мм, обеспечивающая погрешность измерения не более 1 мм, по ГОСТ 7502 или по другой нормативно-технической документации.

3.2. Проведение испытаний

3.2.1. Диаметр изделий первой и второй групп определяют толщиномером или штангенциркулем. Измерения проводят не менее чем в 10 местах.

Допускается диаметр изделий первой группы определять металлической линейкой. Перед проведением измерения изделие плотно, виток к витку, наматывают на жесткий (деревянный или металлический) цилиндр диаметром 80-85 мм. Линейкой измеряют ширину намотки 10 витков и делят результат измерения на 10. Измерения проводят не менее чем на трех участках, отстоящих друг от друга не менее чем на 1 м.

3.2.2. Окружность изделия второй и третьей групп измеряют стальной рулеткой, плотно охватывая изделие не менее чем в трех местах, отстоящих друг от друга не менее чем на 2 м.

3.2.3. Диаметр изделий третьей группы измеряют штангенциркулем; при этом штангенциркуль необходимо перемещать вдоль изделия на длине не менее одного шага свивки (плетения). Измерения проводят не менее чем на трех участках, отстоящих друг от друга не менее чем на 2 м.

3.2.4. Определение диаметра сердечников (всех групп).

Пробу, отобранную в соответствии с пп.1.1 и 1.2, заправляют в зажимы разрывной машины при расстоянии между зажимами не менее 500 мм и подвергают ее растягивающему усилию равному:

![]() (кгс) или

(кгс) или![]() ,

,

где - диаметр, мм.

Диаметр сердечника на участке между зажимами измеряют штангенциркулем. Измерения производят в трех местах пробы: у концов и по середине. При каждом измерении определяют диаметр дважды во взаимно перпендикулярных направлениях. Всего должно быть не менее шести измерений на каждой пробе.

(Введен дополнительно, Изм. N 1).

3.3. Обработка результатов

3.3.1. За окончательный результат определения диаметра и окружности изделия принимают среднее арифметическое результатов всех измерений.

3.3.2. Допускается вычисление окружности и диаметра изделия, соответственно, по диаметру или окружности, определенным в результате измерений.

Для вычисления пользуются соотношением

![]() ,

,

где - окружность изделия, мм;

- диаметр изделия, мм.

3.3.3. При подсчетах применяют правила округления, установленные ГОСТ 10878.

4. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КРУЧЕНИЯ И ПЛЕТЕНИЯ

4.1. Аппаратура

Круткомер с одним подвижным зажимом (например, КУ-500-2М), обеспечивающий погрешность измерения не более 0,5 кручения.

Линейка металлическая по ГОСТ 427, обеспечивающая погрешность измерения не более 1 мм.

Рулетка стальная, обеспечивающая погрешность измерения не более 1 мм, по ГОСТ 7502 или по другой нормативно-технической документации.

4.2. Проведение испытаний

4.2.1. Число кручений в 1 м однониточных и многониточных изделий определяют на круткомере при начальном расстоянии между зажимами 250 мм и растягивающем усилии в соответствии с табл.3.

Измерения проводят не менее чем на 10 участках изделия с интервалом между измерениями не менее 2 м.

4.2.2. Число кручений в 1 м однопрядных и многопрядных изделий определяют на пяти участках, отстоящих друг от друга не менее чем на 2 м. На выбранных участках длиной около 1 м маркируют одну каболку (маркировать каболку допускается заранее, в процессе изготовления изделия) и измеряют длину для однопрядных изделий и одну прядь для многопрядных изделий, содержащую целое число витков

с погрешностью не более 1 см.

4.2.1, 4.2.2. (Измененная редакция, Изм. N 1).

4.2.3. (Исключен, Изм. N 1).

4.2.4. Число витков всех прядей в 1 м многопрядных изделий определяют на пяти участках, отстоящих друг от друга не менее чем на 2 м для изделий первой группы и не менее 1 м для изделий второй и третьей группы. На выбранных участках длиной около 1 м измеряют длину изделия, содержащую целое число витков всех прядей

с погрешностью не более 1 см.

4.2.5. (Исключен, Изм. N 1).

4.2.6. Шаг плетения плетеных изделий определяют на трех участках, отстоящих друг от друга не менее чем на 1 м. На выбранных участках длиной около 1 м измеряют длину изделия, содержащую целое число шагов плетения

с погрешностью не более 1 см.

4.3. Обработка результатов

4.3.1. За окончательный результат определения числа кручений, витков и шагов плетения в 1 м изделия принимают среднее арифметическое результатов всех определений, округленное в соответствии с требованиями нормативно-технической документации на конкретное изделие.

4.3.2. Число кручений в 1 м однопрядного изделия и число витков всех прядей в 1 м многопрядного изделия

вычисляют по формулам:

,

,  ,

,

где - сумма чисел витков на всех участках;

- суммарная длина всех замеренных участков, см.

4.3.3. Шаг плетения , мм, вычисляют по формуле

,

,

где - суммарная длина замеренных участков, см;

- сумма чисел шагов плетения на всех участках.

4.3.4. Для вычисления параметров кручения по одному из них, определенному в результате измерений, пользуются соотношениями:

![]() ;

; ![]() ,

,

где - число витков всех прядей в 1 м изделия;

- число кручений в 1 м изделия;

- шаг свивки изделия, мм;

- число прядей в изделии.

5. МЕТОДЫ ОПРЕДЕЛЕНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ И КОНДИЦИОННОЙ МАССЫ

5.1. Аппаратура

Мотовило с периметром 1000 мм.

Весы лабораторные по ГОСТ 24104 или других типов, обеспечивающие требуемую точность взвешивания.

Квадранты лабораторные типа ВЛК и ВЛКТ.

Линейка металлическая по ГОСТ 427 длиной 1 м с ценой деления 1 мм.

5.2. Проведение испытаний

5.2.1. Фактическую линейную плотность крученых и плетеных изделий первой группы определяют путем взвешивания всех проб, отобранных в соответствии с п.1.1 с погрешностью не более 0,5% от взвешиваемой массы, длину проб изделий диаметром более 2 мм измеряют металлической линейкой. Если длина пробы превышает длину линейки, измерение проводят последовательно, по частям, нанося метки на измеряемую пробу.

5.2.2. Фактическую линейную плотность крученых и плетеных изделий второй и третьей групп определяют путем взвешивания всех проб, отобранных в соответствии с п.1.2 и измеренных в соответствии с п.5.2.1 с погрешностью не более 0,5%. Затем подсчитывают общую длину всех взвешенных проб и вычисляют фактическую линейную плотность изделия.

5.2.1, 5.2.2. (Измененная редакция, Изм. N 1).

5.2.3. Коэффициент вариации по линейной плотности определяют по результатам измерений, полученным в соответствии с пп.5.2.1 и 5.2.2.

5.2.4. Кондиционную массу изделия определяют по фактической массе образцов, отобранных для определения линейной плотности с учетом фактической влажности для непропитанных изделий, а для пропитанных или замасленных изделий - с учетом фактической массовой доли экстрагируемых веществ и фактической влажности.

5.2.3, 5.2.4. (Введены дополнительно, Изм. N 1).

5.3. Обработка результатов

5.3.1. Фактическую линейную плотность в тексах вычисляют по формуле

![]() ,

,

где - фактическая масса элементарной пробы, г;

- фактическая длина элементарной пробы, м.

За окончательный результат определения линейной плотности изделия принимают среднюю арифметическую величину измерений () в тексах, вычисляемую по формуле

![]() ,

,

где - сумма результатов определения линейной плотности;

- количество проб.

(Измененная редакция, Изм. N 1).

5.3.2. Кондиционную линейную плотность крученых и плетеных изделий , ктекс, вычисляют по формуле

![]() ,

,

где - фактическая линейная плотность изделия, ктекс;

- нормированная влажность, %;

- фактическая влажность, %;

- нормированная массовая доля пропиточных или экстрагируемых веществ, %;

- фактическая массовая доля пропиточных или экстрагируемых веществ, %.

Значения нормированной и фактической влажности, нормированной и фактической массовой доли пропиточных или экстрагируемых веществ устанавливаются нормативно-технической документацией на конкретные виды крученых изделий.

5.3.3. Коэффициент вариации по линейной плотности в процентах вычисляют по формуле

![]() ,

,

где - среднее квадратическое отклонение, текс;

- среднее арифметическое значение линейной плотности, текс.

Вычисления производят с точностью до 0,01% и округляют до 0,1%.

5.3.4. Кондиционную массу крученых и плетеных изделия , кг, вычисляют по формуле

![]() ,

,

где - фактическая масса партии изделий, кг;

- нормированная влажность, % (приводится в НТД на соответствующий вид продукции);

- фактическая влажность, %;

- нормированная массовая доля экстрагируемых веществ, % (приводится в НТД на соответствующий вид продукции);

- фактическая массовая доля экстрагируемых веществ, %.

5.3.3, 5.3.4. (Введены дополнительно, Изм. N 1).

6. МЕТОДЫ ОПРЕДЕЛЕНИЯ РАЗРЫВНОЙ НАГРУЗКИ

6.1. Аппаратура

Разрывные машины, позволяющие получать постоянную скорость подвижного зажима и измерять разрывную нагрузку с погрешностью не более 1% от измеряемой нагрузки.

Шкала нагрузок разрывной машины должна подбираться так, чтобы средняя разрывная нагрузка испытываемого изделия находилась от 20 до 80% максимального значения шкалы.

На разрывной машине радиус изгиба изделия на участке, охватывающем зажим не менее чем на 180° и сопряженном с участком, подвергающемся растяжению, должен быть не менее 7, (

- диаметр изделия).

6.2. Проведение испытаний

6.2.1. При определении разрывной нагрузки крученых и плетеных изделий первой группы испытаниям подвергают все пробы, отобранные в соответствии с п.1.1. На каждой пробе делают не менее трех разрывов с интервалом 0,5-3,0 м между участками, зажимаемыми в разрывной машине. Расстояние между зажимами не менее 500 мм. Общее количество разрывов должно быть не менее 20.

(Измененная редакция, Изм. N 1).

6.2.2. Разрывную нагрузку изделий второй группы определяют на разрывной машине при расстоянии между зажимами или счалками: не менее 500 мм - при испытаниях изделий из растительных волокон; не менее 250 мм - при испытаниях изделий из химических нитей.

Скорость движения подвижного зажима должна быть 80-250 мм/мин.

Испытаниям подвергают пробы, отобранные в соответствии с п.1.2.

После заправки изделия в зажимы разрывной машины на границы участка, который должен подвергаться растяжению (в точках касания зажимов или на границах счалок), наносят метки.

Результаты испытаний, при которых место разрыва изделия находится за пределами участка, ограниченного метками, и разрывная нагрузка меньше установленных норм, не учитываются.

Общее число учтенных результатов должно быть не менее пяти.

6.2.3. Разрывную нагрузку изделий третьей группы определяют в соответствии с п.6.2.2 со следующими изменениями: испытания проводят на разрывной машине при расстоянии между зажимами или счалками, составляющем не менее шести шагов свивки или шагов плетения испытываемого изделия.

Допускается для изделий с большим разрывным удлинением проводить испытания при меньшем расстоянии между зажимами или счалками в соответствии с требованиями нормативно-технической документации на конкретные изделия.

6.2.4. Для изделий второй и третьей групп допускается определение суммарной разрывной нагрузки по прядям или каболкам. Пряди или каболки выделяют из проб, отобранных в соответствии с п.1.2, предотвращая их раскручивание.

Разрывную нагрузку каболок и прядей

определяют в соответствии с п.6.2.1 или 6.2.2 в зависимости от группы, к которой они относятся.

6.3. Обработка результатов

6.3.1. За окончательный результат определения разрывной нагрузки изделия принимают среднее арифметическое результатов всех испытаний, округленное в соответствии с требованиями нормативно-технической документации на это изделие.

6.3.2. Суммарную разрывную нагрузку изделия , даН, вычисляют по формулам

![]() , по каболкам;

, по каболкам;![]() по прядям,

по прядям,

где - средняя фактическая разрывная нагрузка каболок, даН;

- число каболок в изделии;

- средняя фактическая разрывная нагрузка прядей, даН;

- число прядей в изделии.

6.3.3. Разрывную нагрузку , даН, рассчитывают (при отсутствии разрывных машин, позволяющих определять разрывную нагрузку изделия в целом виде) по формуле

![]() ,

,

где - коэффициент использования прочности каболок или прядей в изделии (устанавливаются в нормативно-технической документации на конкретный вид продукции);

- суммарная разрывная нагрузка по каболкам или прядям, даН.

6.3.2, 6 3.3. (Измененная редакция, Изм. N 1).

7. МЕТОД ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ ЭКСТРАГИРУЕМЫХ ВЕЩЕСТВ

7.1. Отбор проб

От каждой отобранной в соответствии с пп.1.1 и 1.2 точечной пробы отрезают концы длиной не менее 5 см и расплетают на каболки, которые мелко нарезают, тщательно перемешивают и из общей массы отбирают и взвешивают две пробы массой около 5 г каждая.

7.2. Аппаратура, реактивы

Аппарат Сокслета, состоящий из холодильника шарикового типа ХШ-КШ по ГОСТ 25336; насадки для экстрагирования типа НЭ по ГОСТ 25336; колбы плоскодонной типа ПКШ по ГОСТ 25336.

Плитка электрическая по ГОСТ 14919.

Шкаф сушильный.

Весы лабораторные общего назначения 2-го класса точности с наибольшим пределом взвешивания 200 г по ГОСТ 24104.

Стаканчики для взвешивания (бюксы) по ГОСТ 25336.

Бумага фильтровальная по ГОСТ 12026.

Бензол по ГОСТ 5955.

Эфир этиловый по ГОСТ 8981.

7.3. Проведение испытаний

Отобранную пробу завертывают в фильтровальную бумагу и помещают в аппарат Сокслета таким образом, чтобы верхний край пробы был несколько ниже верхнего конца сифона. В колбу аппарата наливают бензол или этиловый эфир в количестве, превышающем в 1,5 раза объем экстрактора. Экстрагирование бензолом проводят на песчаной бане, а этиловым эфиром - на водяной бане в течение времени, обеспечивающем 8-10 циклов. По окончании экстрагирования бензол или этиловый эфир отгоняют из колбы и оставшийся экстракт переносят во взвешенные бюксы, тщательно ополаскивая колбы растворителем, выпаривают экстракт на песчаной бане досуха и высушивают в сушильном шкафу при температуре (93±4) °С до постоянно сухой массы.

При наличии аппаратов Сокслета небольшого объема можно избежать переноса экстракта в бюксы и после отгонки растворителя сушить экстракт и доводить его до постоянно сухой массы в этих же колбах, предварительно взвешенных с погрешностью не более 0,0002 г. Для исключения влияния веществ, экстрагируемых из фильтровальной бумаги, проводится контрольный опыт.

7.1-7.3. (Введены дополнительно, Изм. N 1).

7.4. Обработка результатов

Массовую долю веществ, экстрагируемых бензолом или этиловым эфиром , в процентах вычисляют по формуле

![]() ,

,

где - постоянно сухая масса экстракта, г;

- постоянно сухая масса пробы, г.

Фактическую массовую долю пропиточного состава , %, вычисляют по формуле:

![]() ,

,

где - регламентированная массовая доля замасливателя и природных жировых веществ в волокне, %;

- нормированная влажность изделия, %.

За окончательный результат испытания принимают среднее арифметическое результатов двух определений, вычисленное с погрешностью не более 0,01% и округленное до 0,1%.

(Измененная редакция, Изм. N 1, 2).

8. МЕТОД ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ КРУЧЕНЫХ И ПЛЕТЕНЫХ ИЗДЕЛИЙ

8.1. Отбор проб

От каждой отобранной в соответствии с пп.1.1 и 1.2 точечной пробы отрезают концы длиной не менее 5 см и расплетают на каболки, которые мелко нарезают, тщательно перемешивают и из общей массы отбирают пробу 8-10 г для определения влажности с использованием сушильного шкафа или 100-250 г при использовании сушильного аппарата. Пробу помещают во влагонепроницаемую тару.

8.2. Аппаратура

Шкаф сушильный или аппарат сушильный.

Весы лабораторные общего назначения 1-го и 2-го класса точности с наибольшим пределом взвешивания 200 г по ГОСТ 24104.

Стаканчики для взвешивания (бюксы) по ГОСТ 25336.

Эксикатор по ГОСТ 25336.

Пинцеты, ножницы.

8.3. Проведение испытаний

Пробу взвешивают в бюксе, предварительно высушенной до постоянно сухой массы. Открытую бюксу с пробой и крышку помещают в сушильный шкаф и высушивают до постоянно сухой массы при температуре (107±2) °С, для изделий из сизалевого волокна при температуре (70±2) °С. По окончании высушивания бюксу с пробой закрывают крышкой в сушильном шкафу, переносят в эксикатор, охлаждают и взвешивают.

Проба считается высушенной, если разница между двумя последующими взвешиваниями не превышает 2 мг.

8.4. Обработка результатов

Фактическую влажность изделий , в процентах вычисляют по формуле

![]() ,

,

где - масса пробы перед высушиванием, г;

- масса пробы после высушивания до постоянной массы, г.

9. МЕТОД ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ МИКРОДОБАВОК ХИМИЧЕСКИХ НИТЕЙ В КРУЧЕНЫХ И ПЛЕТЕНЫХ ИЗДЕЛИЯХ ИЗ НАТУРАЛЬНЫХ ВОЛОКОН

9.1. Отбор проб

Для определения массовой доли микродобавок химических нитей от каждой единицы продукции, отобранной по пп.1.1 и 1.2, отрезают пробу длиной 1 м. Количество проб должно быть не менее 5.

9.2. Аппаратура

Весы лабораторные общего назначения 2-го класса точности с наибольшим пределом взвешивания 200 г по ГОСТ 24104.

Линейка металлическая по ГОСТ 427 или рулетка стальная по ГОСТ 7502.

9.3. Проведение испытаний

Каждую пробу взвешивают, затем раскручивают вручную и разделяют на составляющие компоненты. Извлеченные химические нити закатывают в колечки и взвешивают. Определяют среднее арифметическое массы пробы и массы химических нитей извлеченных из проб.

9.4. Обработка результатов

Фактическая массовая доля химических нитей в изделии в процентах вычисляют по формуле

![]() ,

,

где - средняя фактическая масса пробы, г;

- средняя фактическая масса химических нитей из пробы, г.

Вычисление проводят с точностью до 0,01% и округляют до 0,1%.

Разд. 8, 9. (Введены дополнительно, Изм. N 1).

ПРИЛОЖЕНИЕ 1 (обязательное). ГРУППЫ КРУЧЕНЫХ И ПЛЕТЕНЫХ ИЗДЕЛИЙ

ПРИЛОЖЕНИЕ 1

Обязательное

В зависимости от ориентировочного диаметра крученые и плетеные изделия делятся на три группы:

первая - | с ориентировочным диаметром | до 8 мм включ.; | |||

вторая - | " " | св. 8 до 20 мм включ.; | |||

третья - | " " | св. 20 мм. | |||

Данное распределение изделий по размерным группам является условным; точное указание на размерную группу, к которой относится изделие, приводится в нормативно-технической документации на конкретное изделие.

ПРИЛОЖЕНИЕ 2 (справочное). ПОЯСНЕНИЯ К ТЕРМИНАМ, ПРИМЕНЯЕМЫМ В НАСТОЯЩЕМ СТАНДАРТЕ

ПРИЛОЖЕНИЕ 2

Справочное

Термин | Пояснение |

Единица продукции | По ГОСТ 15895 |

Проба | По ГОСТ 15895 |

Каболка | Элемент крученого или плетеного изделия, скрученный из нескольких химических нитей, или пряжа из натуральных или химических волокон |

Однониточное изделие | Изделие, состоящее из одиночной пряжи или каболки |

Однопрядное изделие | Изделие, состоящее из одиночной пряди, скрученной из нескольких каболок в одном направлении |

Многопрядное изделие | Изделие, состоящее из нескольких прядей, скрученных или сплетенных между собой |

Шаг свивки, плетения | Шаг винтовой линии, по которой располагается прядь в готовом изделии |

Многониточное изделие | Изделие, состоящее из нескольких нитей (пряж), скрученных в одном или в разных направлениях |

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 3 (рекомендуемое). ИСО 2307-90 КАНАТЫ. ОПРЕДЕЛЕНИЕ НЕКОТОРЫХ ФИЗИЧЕСКИХ И МЕХАНИЧЕСКИХ СВОЙСТВ

ПРИЛОЖЕНИЕ 3

Рекомендуемое

1. Назначение и область применения

1.1. Настоящий международный стандарт устанавливает для канатов различных типов метод определения следующих характеристик:

массы нетто 1 м;

шага свивки;

разрывной нагрузки;

удлинения.

1.2. Масса 1 м и шаг свивки являются характеристиками каната, предварительно подвергнутого определенному натяжению, называемому эталонным.

Измеряемое удлинение соответствует увеличению длины каната, когда натяжение, которому он подвергается, увеличивается с начального значения (при эталонном натяжении) до значения, равного 75% минимальной разрывной нагрузки каната.

Примечание. Если известна масса нетто 1 м, измеренная в соответствии с настоящим международным стандартом, то можно также вычислить длину (при эталонном натяжении) каната путем деления массы всего каната (без кипной обвязки и упаковочного материала) на массу 1 м; обе массы следует измерять после кондиционирования в одинаковых условиях.

1.3. Измеряемой разрывной нагрузкой является максимальная зарегистрированная (или достигнутая) нагрузка во время испытания на разрыв образца каната на разрывной машине при постоянной скорости перемещения подвижного элемента. Значения разрывной нагрузки, данные в таблицах спецификации канатов, действительны только при условии применения разрывной машины такого типа. Если невозможно испытать весь отрезок каната, то можно по согласованию сторон использовать метод, описанный в приложении Б (п.Б.2.1) настоящего международного стандарта.

2. Ссылки

Стандарты, в которых делаются ссылки на настоящий международный стандарт:

ИСО 1140-90 Канаты из полиамида.

ИСО 1141-90 Канаты из полиэстера.

ИСО 1181-90 Канаты из манилы и сизаля.

ИСО 1346-90 Канаты из полипропилена.

ИСО 1969-90 Канаты из полиэтилена.

3. Сущность метода

3.1. Вычисление массы нетто 1 м

Массу нетто 1 м определяют делением обшей массы кондиционированного образца на его длину при предварительном натяжении.

3.2. Измерение шага свивки

Измерение проводится во время приложения предварительного натяжения.

3.3. Измерение удлинения каната получают сравнением длины отрезка пробы, полученной после предварительного натяжения, и после натяжения, равного 75% минимальной разрывной нагрузки каната.

3.4. Измерение разрывной нагрузки

Измерение выполняется увеличением эталонного натяжения до разрыва каната.

4. Аппаратура

4.1. Разрывная машина соответствующей мощности, позволяющей получить постоянную скорость подвижного элемента, как это предусмотрено в п.8.4 настоящего приложения, а также измерение разрывной нагрузки с точностью до 1%. Можно использовать различные типы машин для испытания прочности: машину с клиновидными зажимами, зажимами роликового типа "cors de chasse" или с кнехтами, на которые одеваются пробы с нарощенными петлями. В последнем случае диаметр кнехтов, проходящих через нарощенные петли проб, должен не менее чем в 2 раза превышать диаметр испытуемого каната.

При применении машины для испытания прочности "cors de chasse" диаметр роликов для зажимов, удерживающих пробы, должен быть равен не менее чем десятикратному диаметру испытуемого каната.

4.2. Весы, обеспечивающие измерение массы с точностью до 1%.

5. Отбор проб

5.1. Состав партии для отбора проб

Пробы должны отбирать из одной партии, т.е. состоящей из канатов одного размера и номера, подвергавшихся одинаковым производственным операциям и процедуре проверки.

5.2. Отбор проб

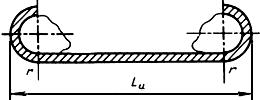

Если другое не предусмотрено, из партии произвольно отбирают число проб , которое вычисляют по формуле

![]() ,

,

где - число единиц продукции, составляющих партию.

Если полученное значение не целое число, то его округляют до целого числа; например, 27,5 и 30,35 должны быть округлены соответственно до 28 и 30. Если

меньше 1, отбирают одну пробу.

6. Пробы для испытаний

6.1. Длина

Проба для испытания должна быть соответствующей длины, чтобы при установке в разрывную машину обеспечить эффективную длину* не менее чем одна из приведенных в таблице.

_________________

* Эффективная длина испытуемой пробы определяется в п.8.2.

6.2. Число проб для испытаний

Отбирают по одному отрезку для испытаний от каждой пробы.

6.3. Отбор проб для испытаний

Отбирают пробы для испытаний либо с одного конца отобранной пробы, либо из середины, если их будут резать. Принимают все необходимые меры для предотвращения раскручивания. При необходимости удаляют слегка раскрученные концы.

Эффективная длина

Тип каната | Тип машины для испытаний | Минимальная эффективная длина |

Канаты из искусственного волокна, ссылочный номер* | Все типы | 400 |

Канаты из искусственного волокна, ссылочный номер >10 | Машины с клиновидными зажимами или "cors de chasse" | 500 |

Другие типы | 1800 | |

Канаты из натурального волокна | Все типы | 2000 |

________________

* Ссылочный номер соответствует ориентировочному диаметру мм.

7. Кондиционирование

7.1. Испытание проводят после того, как испытываемую пробу в течение некоторого времени выдерживают на плоской поверхности в климатических условиях окружающей среды.

При разногласиях испытываемую пробу выдерживают не менее 48 ч в стандартных климатических условиях (температура 20 °С и относительная влажность 65

%).

8. Методы испытаний

8.1. Предварительные измерения

Испытываемый отрезок расправляют на плоской поверхности без нарушения структуры и измеряют его длину , выраженную в метрах с точностью до 1%.

Эффективную длину испытуемого отрезка определяют в п.8.2. На испытуемом отрезке наносят две отметки, симметричные относительно его середины на расстоянии , которое не менее 0,5 м*.

________________

* В случае канатов из искусственного волокна с ссылочным номером 10, у которых испытуемые отрезки такой эффективной длины, что нельзя нанести отметки на расстояние более 0,5 м, и расстояние между отметками

не может быть измерено, как указано п.8.3 настоящего приложения, значение

можно получить, сделав две отметки на расстоянии не менее 0,5 м на пробе каната, расправленной на плоской поверхности без заметного натяжения; значение

получают приложением соответствующего натяжения с помощью гирь и шкива.

Определяют массу испытуемого отрезка , г, с точностью до 0,5%.

8.2. Установка испытуемого отрезка в разрывную машину

Концы испытуемого отрезка закрепляют в зажимах разрывной машины в зависимости от типа применяемой машины (с клиновидными зажимами, зажимами роликового типа "cors de chasse" или кнехтами), чтобы измерить эффективную длину испытуемого отрезка, указанную в п.6.1.

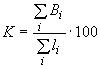

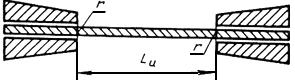

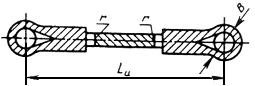

Рисунки определяют эффективную длину для каждого из трех основных типов машин для испытаний.

Рисунки

Машина для испытаний с клиновидными зажимами

Машина для испытаний с кнехтами для нарощенных петель (отметка расположена на расстоянии 150 мм от последнего витка сращивания)

Машина для испытаний "cors de chasse"

Расстояние , мм, равно утроенному шагу крутки;

- ограничивающие отметки для стандартного испытания;

- эффективная длина, измеренная без натяжения, испытуемый отрезок просто расправлен.

При испытании с кнехтами нарощенные петли в сложенном виде должны иметь внутреннюю длину между 250 и 300 мм; их производство по усмотрению производителя. Для канатов из искусственного волокна рекомендуется концы нарощенных петель (коушей) сделать коническими.

Отметки , ограничивающие часть испытуемого отрезка, где разрыв считается нормальным, должны располагаться, как показано на рисунках.

8.3. Измерение шага свивки, диаметра и заданной длины

К испытуемому отрезку приложить предварительное натяжение в зависимости от типа каната в соответствии с приложением А настоящего международного стандарта и измерить:

для крученых канатов расстояние между полных витков одной и той же стренги; для плетеных канатов расстояние между

последовательными точками плетения. Это расстояние, выраженное в метрах, обозначают

;

расстояние между двумя отметками, выраженное в метрах с точностью 0,5%, обозначают .

8.4. Измерение удлинения каната

Увеличивают натяжение, сдвигая подвижный зажим разрывной машины с постоянной скоростью таким образом, что путь в минуту составит 6-10% эффективной длины испытуемой пробы. Для всех канатов из искусственного волокна скорость подвижного зажима не должна превышать 250 мм/мин.

Когда растягивающее усилие достигнет 75% минимального разрывного усилия, измеряют расстояние между отметками (остановка, необходимая для измерения, должна быть возможно короткой). Это расстояние, выраженное в метрах с точностью до 0,5%, обозначают .

По предварительному согласованию между потребителем и изготовителем может составляться график нагрузка-удлинение, записанный во время испытаний на растяжение до 75% минимальной разрывной нагрузки каната.

Может потребоваться определить удлинение на определенном отдельном отрезке. В этом случае процедура получения координат "нагрузка-удлинение" должна быть в соответствии с приведенной в приложении Б (п.Б.2.2) настоящего международного стандарта.

8.5. Измерение разрывной нагрузки

Продолжают увеличение натяжения с прежней скоростью, пока не лопнет стренг.

Отмечают разрывную нагрузку в момент разрыва.

Если разрыв произошел за пределами отрезка, ограниченного отметками, проводят новое испытание на другом испытуемом отрезке, если зарегистрированное в момент разрыва усилие менее 90% минимальной разрывной нагрузки каната.

9. Обработка результатов

За результат испытания для характеристик, указанных в пп.9.1-9.3, принимают среднее арифметическое отдельных значений, полученных на каждом испытуемом отрезке в партии.

Для разрывной нагрузки за результат испытания принимают разрывную нагрузку каждого испытуемого отрезка в партии, а не среднее арифметическое значение.

9.1. Линейную плотность (массу нетто 1 м), килотексы, вычисляют по формуле

![]() ,

,

где - масса испытуемого отрезка, г;

- длина испытуемого отрезка, м, при предварительном натяжении, которую вычисляют по формуле

![]() ,

,

где - расчетная длина при предварительном натяжении в соответствии с п.8.3;

- начальная длина, м, по п.8.1;

- длина, измеренная как описано в п.8.1.

9.2. Шаг свивки

Шаг свивки , м, вычисляют по формуле

![]() ,

,

где - длина

полных оборотов одного стренга, или в случае плетеных канатов длина между

последовательными точками плетения (п.8.3).

9.3. Удлинение

Значение удлинения , %, вычисляют по формуле

![]() ,

,

где - фиксированная длина для силы натяжения, равной 75% минимальной разрывной нагрузки каната;

- фиксированная длина при предварительном натяжении (п.8.4).

9.4. Разрывная нагрузка

Разрывную нагрузку выражают в деканьютонах, указав, произошел ли разрыв между отметками.

Испытуемый отрезок, разрыв которого произошел за пределами отметок, считается отвечающим спецификации разрывной нагрузки, если усилие, зарегистрированное при разрыве, составляет не менее 90% минимальной установленной разрывной нагрузки каната.

10. Отчет об испытании

Отчет об испытании должен ссылаться на настоящий международный стандарт и включать:

результаты, полученные в соответствии с пп.9.1-9.4;

индивидуальные значения, которые использовались для расчета результатов;

отдельные условия испытания (кондиционирование испытуемых проб, тип применяемой разрывной машины; метод, использованный для определения удлинения; применение метода, описанного в приложении Б настоящего международного стандарта, если это имело место);

особенности проведения испытания, не предусмотренные методом, и условия, которые могли оказать влияние на результаты.

ПРИЛОЖЕНИЕ А. Предварительное натяжение, прилагаемое к канатам для измерения линейной плотности и шага свивки

ПРИЛОЖЕНИЕ А

Ссылочный номер | Предварительное натяжение, прилагаемое к канатам, (даН), номинальное значение | Допускаемое отклонение |

44 | 240 | |

1100 | ||

1300 | ||

1500 | ||

1800 | ||

2000 | ||

2300 | ||

2600 | ||

2900 | ||

3800 |

ПРИЛОЖЕНИЕ Б

Б.2.1. Специальный метод определения большой разрывной нагрузки

По согласованию изготовителя с потребителем прочность 3-х, 4-х и 8-стренговых канатов, имеющих разрывную нагрузку более 30000 даН, изготовленных из одного материала и из пряжи одной линейной плотности, можно вычислить на основании разрывной нагрузки пряжи (каболки) по описанному методу, при условии, что до определения разрывной нагрузки пряжи (каболки), канат соответствует техническим условиям по всем остальным показателям.

Для получения канатной пряжи (каболки), необходимой для испытания, нужно размотать канат на достаточную длину, чтобы избежать закручивания отдельных компонентов каната (каболка, стренг) вдоль своей оси. Испытанию подвергается число каболок, равное половине числа, дающего номинальный диаметр каната в миллиметрах. Для 3-х и 4-стренговых канатов нужно испытать 15 каболок, 3 из которых нужно отобрать из центра стренг.

Для 8-стренгового плетеного каната нужно испытать не менее 8 каболок с двумя направлениями крутки и

(т.е. в сумме не менее 16 каболок).

Отобранные каболки должны быть такой длины, чтобы обеспечить минимальную эффективную длину не менее 400 мм для натуральных и 250 мм для искусственных волокон.

Испытуемые пробы должны быть поочередно установлены в испытательную машину. Во время этого процесса необходимо принять меры для предотвращения раскручивания проб перед испытанием.

Скорость подвижного зажима, мм/мин, во время испытания каболок на разрыв должна быть в цифровом выражении равна длине пробы в миллиметрах.

Средний результат, полученный таким образом, может использоваться для определения разрывной нагрузки каната, из которого были отобраны каболки, по формуле

![]() ,

,

где - средняя разрывная нагрузка каболки, даН;

- число каболок в канате;

- фактор реализации (коэффициент использования каболки) (см. таблицу п.Б.2.3).

Б.2.3. Факторы реализации (коэффициент использования прочности каболок)

Ссылочный | Коэффициент использования каболок для | |||

полиэстера | полиамида | полипропилена | манилы (абаки) или сизаля | |

0,68 | ||||

0,51 | 0,68 | 0,82 | - | |

52 | 0,51 | 0,68 | 0,82 | - |

56 | 0,50 | 0,68 | 0,82 | - |

60 | 0,49 | 0,68 | 0,82 | - |

64 | 0,48 | 0,67 | 0,81 | - |

72 | 0,48 | 0,67 | 0,81 | 0,58 |

80 | 0,48 | 0,66 | 0,80 | 0,58 |

88 | 0,48 | 0,66 | 0,80 | 0,57 |

96 | 0,47 | 0,65 | 0,80 | 0,57 |

104 | 0,47 | 0,65 | 0,80 | - |

112 | 0,46 | 0,64 | 0,79 | - |

120 | 0,46 | 0,64 | 0,79 | - |

128 | 0,46 | 0,63 | 0,78 | - |

136 | 0,46 | 0,63 | 0,78 | - |

144 | 0,46 | 0,62 | 0,78 | - |

Б.2.2. Определение координат нагрузка-удлинение

на специальной испытуемой пробе

Если требуется определить эти данные, нужно воспользоваться следующей процедурой:

"специальная", отобранная для испытания нагрузка-удлинение проба, должна устанавливаться на испытательной машине и десять раз подвергаться нагрузке не более 50% от строго определенной минимальной разрывной нагрузки каната. Скорость нагрузки и разгрузки должна быть в соответствии с п.8.4 настоящего стандарта, а время, в течение которого каждая нагрузка устанавливается или полностью снимается, должно быть как можно короче.

После полного снятия десятой нагрузки испытуемый отрезок должен отдыхать 1 ч, после чего должно быть приложено соответствующее предварительное натяжение, указанное в приложении А настоящего международного стандарта.

Когда испытуемая проба находится под этим напряжением, на канате нужно отметить часть испытуемого отрезка. Координаты нагрузка-удлинение должны записываться при растяжении до 75% минимальной разрывной нагрузки каната. Во время этого испытания испытуемую пробу нельзя смещать или вынимать из машины для испытаний.

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. N 2).