ГОСТ 25226-96

Группа Ж17

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЩЕБЕНЬ И ПЕСОК ПЕРЛИТОВЫЕ ДЛЯ ПРОИЗВОДСТВА

ВСПУЧЕННОГО ПЕРЛИТА

Технические условия

Perlite crushed stone and sand used for production

of expanded perlite. Specifications

ОКС 91.100.20

ОКСТУ 5717

Дата введения на территории

Российской Федерации 1997-07-01

Предисловие

1 РАЗРАБОТАН Институтом геологии рудных месторождений, петрографии, минералогии и геохимии Российской Академии наук (ИГЕМ) Российской Федерации с участием Научно-исследовательского и проектно-конструкторского института строительных материалов и изделий (НИИСМИ) Украины и Научно-производственного объединения "Камень и силикат" (НПО "Камень и силикат") Республики Армения

ВНЕСЕН Минстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 11 декабря 1996 г.

За принятие проголосовали

|

|

|

|

Республика Беларусь | Минстройархитектуры Республики Беларусь |

Республика Казахстан | Минстрой Республики Казахстан |

Кыргызская Республика | Минстрой Кыргызской Республики |

Республика Молдова | Департамент архитектуры и строительства Республики Молдова |

Российская Федерация | Минстрой России |

Республика Таджикистан | Госстрой Республики Таджикистан |

Республика Узбекистан | Госкомархитектстрой Республики Узбекистан |

Украина | Госкомградостроительства Украины |

3 ВЗАМЕН ГОСТ 25226-82

4 ВВЕДЕН в действие с 1 июля 1997 г. в качестве государственного стандарта Российской Федерации постановлением Минстроя России от 18 февраля 1997 г. № 18-8

Внесена поправка, опубликованная в тексте официального издания Госстрой России: ГУП ЦПП, 1997

Поправка внесена изготовителем базы данных.

1 Областьприменения

1 Область применения

Настоящий стандарт распространяется на щебень и песок из вулканических алюмосиликатных стекловатых перлитовых и перлитосодержащих пород, получаемые путем механической переработки (дробление, фракционирование) и применяемые для производства вспученного перлитового песка и щебня по ГОСТ 10832.

Требования настоящего стандарта, изложенные в подразделе 3.1, пунктах 3.2.1, 3.2.4, 3.3.1 - 3.3.3, 3.3.5 и разделах 4, 5, являются обязательными.

2 Нормативныессылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 8269-87 Щебень из природного камня, гравий и щебень из гравия для строительных работ. Методы испытаний

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9758-86 Заполнители пористые неорганические для строительных работ. Методы испытаний

ГОСТ 10674-82 Вагоны-цистерны магистральных железных дорог колеи 1520 мм. Общие технические условия

ГОСТ 10832-91 Песок и щебень перлитовые вспученные. Технические условия

ГОСТ 22023-76 Материалы строительные. Метод микроскопического количественного анализа структуры

ГОСТ 24104-88 Весы лабораторные общего назначения и образцовые. Общие технические условия

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов.

3 Техническиетребования

Щебень и песок должны изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной предприятием-изготовителем.

3.1 Основные параметры и размеры

3.1.1 Щебень выпускают следующих основных фракций, мм: от 5 (3) до 10, св. 10 до 20, св. 20 до 40, св. 40 до 80 (70) и смеси фракций, мм: от 10 до 40, от 10 до 80 (70).

По согласованию изготовителя с потребителем выпускают щебеночно-песчаную смесь с наибольшей крупностью зерен до 10 и до 20 мм.

3.1.2 Полные остатки на контрольных ситах при рассеве щебня и щебеночно-песчаной смеси должны соответствовать указанным в таблице 1, где и

- наименьший и наибольший номинальные размеры зерен.

Таблица 1

|

|

|

|

|

|

Примечания | ||

3.1.3 В зависимости от крупности зерен песок выпускают следующих фракций, мм: от 2,5 до 5,0; от 1,25 до 2,5; от 0,63 до 1,25; от 0,16 до 0,63, при этом содержание частиц размером менее 0,16 мм должно быть не более 10% по массе.

По согласованию изготовителя с потребителем выпускают песок с крупностью зерен до 2,5 и до 5,0 мм, при этом содержание зерен размером менее 0,16 мм должно быть не более 10% по массе.

3.2 Характеристики

3.2.1 Содержание пылевидных и глинистых частиц в щебне, песке и щебеночно-песчаной смеси должно быть не более 3% по массе.

3.2.2 Содержание глины в комках в щебне, песке и щебеночно-песчаной смеси должно быть не более 0,5% по массе.

3.2.3 Влажность песка фракций: от 2,5 до 5,0 мм; от 1,25 до 2,5 мм; от 0,63 до 1,25 мм; от 0,16 до 0,63 мм должна быть не более 2% по массе.

Влажность щебня, песка крупностью до 2,5 и 5 мм и щебеночно-песчаной смеси не нормируется.

3.2.4 Щебень, песок и щебеночно-песчаная смесь не должны содержать посторонних засоряющих примесей.

3.3 Требования к перлитовым и перлитосодержащим горным породам

3.3.1 Перлитовые и перлитосодержащие породы в зависимости от генезиса, минералого-петрографического состава (содержания макро- и микропримесей), потерь при прокаливании подразделяют на классы, а в зависимости от насыпной плотности вспученного перлитового песка и щебня - на группы, указанные в таблице 2.

Таблица 2

|

| ||||||||||||||

|

| ||||||||||||||

I | II | III | IV | I | II | III | IV | ||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

Насыпная плотность вспученного перлитового щебня, кг/м | - | - | - | Св.150 до 200 | Св.200 до 250 | - | - | - | Св.250 до 300 | Св.300 до 350 | Св.350 до 400 | Св.400 до 500 | Св.500 до 600 | Св.600 до 700 | |

Содержание вредных примесей, не более: | |||||||||||||||

макропримесей, % по массе; | - | - | - | 5 | 10 | 5 | 10 | 10 | 10 | 15 | 15 | 15 | 20 | 20 | |

микропримесей, % по объему | 5 | 5 | 5 | 10 | 15 | 5 | 10 | 15 | 15 | 20 | 20 | 20 | 25 | 25 | |

Потери при прокаливании, % по массе | Св. 1,0 до 4,5* | Св. 4,5 до 10,0 | |||||||||||||

_________________ | |||||||||||||||

Пористость породы, % по объему | Св. 10,0 | До 10,0 | |||||||||||||

Примечание - К вредным микропримесям относят включения следующих пород и минералов: цеолитов, кварцев, полевых шпатов, биотитов, плагиоклазов, монтмориллонитов, каолинитов, селадонитов и др. К вредным макропримесям относят включения следующих пород и минералов: обсидианов, риолитов, трахит-риолитов и др. | |||||||||||||||

Перечень перлитовых и перлитосодержащих пород (далее - пород) приведен в приложении А.

3.3.2 Химический состав породы, применяемой для производства щебня и песка, должен соответствовать указанному в таблице 3.

Таблица 3

В процентах по массе

|

|

|

|

Оксид алюминия | 11,0 " 16,0 |

Оксид железа | 0,5 " 6,0 |

Оксид кальция | 0,1 " 3,5 |

Оксиды калия и натрия | |

| 3,0 " 10,0 |

Потери массы при прокаливании | " 10,0 |

3.3.3 Температура вспучивания породы должна быть не более 1200°С.

3.3.4 Предприятие-изготовитель должно сообщать потребителю следующие характеристики, установленные геологической разведкой:

- минералого-петрографический состав с указанием пород и минералов, относимых к вредным микро- и макропримесям;

- истинную и среднюю плотность породы;

- пористость.

3.3.5 Суммарная удельная эффективная активность естественных радионуклидов должна быть не более 740 Бк/кг в породе для производства вспученного перлита, применяемого в промышленном строительстве, и не более 370 Бк/кг - в породе для производства вспученного перлита, применяемого в жилищно-гражданском строительстве.

4 Правилаприемки

4.1 Щебень и песок должны быть приняты техническим контролем предприятия-изготовителя.

4.2 Приемку и поставку щебня и песка производят партиями. Партией считают количество щебня, песка одной фракции или смеси фракций и щебеночно-песчаной смеси, одновременно отгружаемое одному потребителю в одном железнодорожном составе. При отгрузке автомобильным транспортом партией считают количество материала, отгружаемое одному потребителю в течение суток.

4.3 Для проверки соответствия качества щебня, песка и щебеночно-песчаной смеси требованиям настоящего стандарта проводят приемосдаточные и периодические испытания.

4.4 Приемосдаточные испытания на предприятии проводят ежесуточно испытанием объединенной пробы щебня, песка и щебеночно-песчаной смеси, отобранной с каждой технологической линии. При приемосдаточных испытаниях определяют:

- зерновой состав;

- содержание пылевидных и глинистых частиц;

- содержание глины в комках;

- влажность.

4.5 При периодических испытаниях определяют:

один раз в месяц - температуру вспучивания породы и минимальную насыпную плотность вспученного перлитового песка и щебня;

один раз в квартал - содержание вредных макропримесей;

один раз в полгода - химический состав породы, содержание вредных микропримесей, потери при прокаливании;

один раз в год - суммарную удельную эффективную активность естественных радионуклидов.

Температуру вспучивания породы, минимальную насыпную плотность вспученного перлитового песка и щебня, потери при прокаливании, химический состав, содержание вредных макро- и микропримесей, суммарную удельную эффективную активность естественных радионуклидов определяют также в каждом случае изменения свойств разрабатываемой породы.

4.6 Отбор и подготовку проб щебня, песка на предприятии-изготовителе проводят в соответствии с требованиями ГОСТ 8269 и ГОСТ 8735 соответственно. При этом допускается в течение смены с технологической линии отбирать пять точечных проб, из которых составляют одну объединенную пробу, и методом квартования получают лабораторную пробу, масса которой должна быть достаточной для проведения всех испытаний, предусмотренных приемочным контролем.

4.7 При неудовлетворительных результатах испытания хотя бы по одному показателю проводят повторные испытания продукции по этому показателю на пробе, взятой от той же партии. Результаты повторных испытаний являются окончательными. При неудовлетворительных результатах повторных испытаний партия приемке не подлежит.

4.8 Потребитель имеет право проводить контрольную проверку соответствия качества поставляемого материала требованиям настоящего стандарта, применяя следующий порядок отбора проб.

Для контроля качества материала, поставляемого железнодорожным транспортом, методом случайного отбора выбирают один вагон, из которого отбирают не менее пяти точечных проб с различных точек вагона, расположенных на расстоянии 0,5 м от углов вагона и в центре; автомобильным транспортом - методом случайного отбора не менее чем из трех автомобилей, при этом точечные пробы отбирают в центре автомобиля; в контейнерах или мешках - методом случайного отбора не менее чем из пяти контейнеров или мешков.

4.9 Количество поставляемого материала определяют по массе.

4.10 Каждую партию песка и щебня, поставляемого одному потребителю, сопровождают документом о качестве, в котором указывают:

- наименование и адрес предприятия-изготовителя;

- наименование продукции;

- номер и дату выдачи документа;

- номер партии и количество продукции в партии (в тоннах);

- номера вагонов, номера сопроводительной документации;

- класс и группу породы;

- зерновой состав песка и щебня, наибольшую крупность щебеночно-песчаной смеси;

- содержание пылевидных и глинистых частиц;

- содержание глины в комках;

- влажность;

-содержание микро- и макропримесей;

- химический состав породы;

- потери при прокаливании;

- температуру вспучивания;

- минимальную насыпную плотность вспученного перлитового песка и щебня;

- суммарную удельную эффективную активность естественных радионуклидов;

- обозначение настоящего стандарта.

Кроме того, по требованию потребителя в документе о качестве приводят минералого-петрографическую характеристику породы с указанием вредных макро- и микропримесей, среднюю и насыпную плотность породы, пористость породы, определенные при геологической разведке месторождения.

5 Методыконтроля

5.1 Зерновой состав, содержание пылевидных и глинистых частиц, глины в комках в щебне определяют по ГОСТ 8269, в песке - по ГОСТ 8735, наибольшую крупность щебеночно-песчаной смеси определяют по ГОСТ 8269.

5.2 Химический состав породы и потери при прокаливании определяют по ГОСТ 8269.

5.3 Содержание вредных микропримесей определяют методом микроскопического анализа по ГОСТ 22023.

5.4 Определение содержания вредных макропримесей

5.4.1 Содержание вредных макропримесей в щебне, щебеночно-песчаной смеси и песке определяют отношением массы зерен, являющихся вредными макропримесями, к массе пробы.

5.4.2 Средства контроля и вспомогательное оборудование

Лупа бинокулярная марок МБС2, МБС3 и др.

Набор сит с сетками № 1,25 и 0,63 по ГОСТ 6613 и с круглыми отверстиями диаметром 2,5; 5; 10; 20; 40; 70 мм.

Шкаф сушильный, обеспечивающий температуру нагрева до (110±5)°С.

Весы циферблатные по ГОСТ 24104.

Стекла предметные.

Игла металлическая.

Чашка фарфоровая по ГОСТ 9147.

5.4.3 Порядок подготовки и проведения испытания

Из лабораторной пробы щебня, песка, щебеночно-песчаной смеси берут аналитическую пробу массой не менее 2,5 кг. Пробу промывают и высушивают до постоянной массы.

Щебень рассеивают на стандартные фракции и от каждой из них отбирают навеску массой не менее:

0,25 кг - для щебня размером фракции от 5 до 10 мм;

1,0 " - " " " " " 10 " 20 ";

2,0 " - " " " " св. 20 мм.

Щебеночно-песчаную смесь рассеивают через сито диаметром 5 мм, песок - на наборе сит с отверстиями диаметром 2,5 мм и сетками № 1,25; 0,63 и отбирают навески массой не менее:

25,0 г - для щебеночно-песчаной смеси и песка с размером зерен 2,5 мм;

10,0 г - для песка с размером зерен менее 2,5 мм.

Каждую навеску насыпают тонким слоем на предметные стекла и проводят петрографическую разборку визуальным осмотром с помощью бинокулярной лупы. Зерна, представленные обломками пород и минералов, отнесенных к вредным макропримесям, разделяют при помощи иглы на типы пород и минералов. Отобранные зерна пород и минералов взвешивают.

5.4.4 Обработка результатов испытания

Содержание вредных макропримесей П, % по массе, определяют по формуле

![]() (1)

(1)

где - масса зерен макропримесей, г;

- масса навески, г.

5.5 Определение температуры вспучивания и минимальной насыпной плотности вспученного перлитового песка

5.5.1 Температуру вспучивания и минимальную насыпную плотность вспученного песка определяют по результатам вспучивания песка в лабораторной трубчатой термической установке или вертикальной печи.

5.5.2 Средства контроля и вспомогательное оборудование

Сито с отверстиями диаметром 5 мм.

Весы циферблатные по ГОСТ 24104.

Электропечь муфельная, обеспечивающая температуру нагрева до 1200°С.

Лабораторные термические установки по приложению Б или В.

5.5.3 Порядок подготовки к проведению испытания

В зависимости от класса породы испытания проводят при одностадийном вспучивании либо в две стадии с предварительной термоподготовкой. Процесс вспучивания выбирают в соответствии с приложением Г.

При вспучивании в две стадии навеску песка с потерями при прокаливании более 4,5 предварительно нагревают до температуры 350°С и выдерживают при этой температуре 15 мин.

(Поправка. Госстрой России, ГУП ЦПП, 1997).

Разогревают трубчатую электропечь термической установки (приложение Б) или вертикальную печь (приложение В) до температуры 1000°С. Включают транспортирующий вибрационный механизм трубчатой электропечи. Оптимальный режим вибрации трубы трубчатой электропечи (частота колебаний от 10 до 30 Гц и амплитуда от 1 до 5 мм) устанавливают вращением рукоятки выпрямителя и путем установки дебалансов под определенным углом к оси наклона рессор. Изменением частоты и амплитуды колебаний трубы регулируют скорость прохождения в ней песка и устанавливают оптимальное время вспучивания породы.

При одностадийном вспучивании предварительную термообработку не проводят.

5.5.4 Порядок проведения испытания

Для испытаний берут навеску песка фракции от 0,63 до 1,25 мм массой 50 г, отобранную методом квартования по ГОСТ 8735. Навеску песка засыпают в загрузочную воронку печи. После прохождения материала через все зоны термообработки вспученный перлитовый песок собирают у выгрузочной части печи в металлическую или стеклянную емкость. Процесс производят непрерывно, и подача песка прекращается после получения не менее 150 см вспученного перлитового песка. Вспучивание производят при температуре от 900 до 1200°С. Первое вспучивание производят при 1000°С, увеличивая или уменьшая температуру на 50°С в зависимости от полученных результатов. Продолжительность вспучивания при заданной температуре - от 8 до 15 с.

За результат испытания принимают:

минимальную насыпную плотность вспученного перлитового песка;

температуру, при которой получены минимальные значения насыпной плотности вспученного перлитового песка.

Насыпную плотность вспученного перлитового песка определяют по ГОСТ 9758.

5.6 Определение температуры вспучивания и минимальной насыпной плотности вспученного перлитового щебня в муфельной печи

5.6.1 Средства контроля и вспомогательное оборудование

Сита с круглыми отверстиями диаметром 5 и 10 мм.

Весы циферблатные по ГОСТ 24104.

Электропечь муфельная с терморегулятором, обеспечивающая температуру нагрева до 1200°С.

5.6.2 Порядок подготовки и проведения испытания

В зависимости от класса породы испытания проводят при одностадийном вспучивании или в две стадии с предварительной термоподготовкой. Процесс вспучивания выбирают в соответствии с приложением Г.

При вспучивании в две стадии навеску щебня фракции от 5 до 10 мм с потерями при прокаливании более 4,5 предварительно нагревают до температуры 350°С и выдерживают при этой температуре 15 мин.

(Поправка. Госстрой России, ГУП ЦПП, 1997).

Разогревают муфельную печь до температуры 1050°С, помещают в нее навеску щебня массой 50 г и проводят вспучивание. Продолжительность вспучивания - от 30 до 60 с, температура вспучивания - от 900 до 1200°С. Первое вспучивание проводят при температуре 1050°С, увеличивая или уменьшая температуру на 50°С в зависимости от полученных результатов.

Вспучивание проводят последовательно и прекращают после получения не менее 100 см вспученного перлитового щебня.

При вспучивании щебня в одну стадию предварительную термоподготовку не проводят.

За окончательный результат принимают:

минимальную насыпную плотность вспученного перлитового щебня;

температуру, при которой получены минимальные значения насыпной плотности вспученного перлитового щебня.

Насыпную плотность вспученного перлитового щебня определяют по ГОСТ 9758.

5.7 Удельную эффективную активность естественных радионуклидов в щебне и песке определяют по ГОСТ 30108.

5.8 Среднюю, насыпную плотности и пористость породы определяют при геологической разведке по ГОСТ 8269.

6 Транспортированиеи хранение

6.1 Песок транспортируют в специализированных крытых вагонах, вагонах-хопперах модели II-740, вагонах-цистернах по ГОСТ 10674 и в специальных контейнерах, исключающих его загрязнение и увлажнение.

Щебень перевозят навалом в транспортных средствах любого вида согласно действующим правилам перевозки грузов и техническим условиям погрузки и крепления грузов, утвержденным Министерством путей сообщения, правилам перевозки грузов автомобильным и водным транспортом.

При перевозке железнодорожным транспортом вагоны следует загружать с учетом полного использования их грузоподъемности.

6.2 Щебень и песок хранят раздельно по классам, группам и фракциям в условиях, предохраняющих их от загрязнения и увлажнения.

ПриложениеА (справочное) Разновидностиперлитовыхи перлитосодержащихпород

Приложение А

(справочное)

К перлитовым и перлитосодержащим породам относят следующие разновидности перлитового сырья:

- пористые перлиты (ПП), удовлетворяющие по химическому составу требованиям настоящего стандарта и имеющие пористость св. 10% по объему, содержащие в своей структуре воды менее 4,5% по массе;

- массивные перлиты (МП), удовлетворяющие по химическому составу требованиям настоящего стандарта и имеющие пористость менее 10% по объему, содержащие в своей структуре воды более 4,5% по массе;

- перлитосодержащая порода (ПСП) - стекловатая порода, удовлетворяющая по химическому составу требованиям настоящего стандарта и содержащая микро- и макропримесей более 20% по объему;

- перлитовый пепел (ППЛ) - рыхлая или слабоцементированная вулканическая порода типа магаданского пепла, состоящая из обломков перлита с размерами частиц 10 мм и менее;

- перлитовый (витрокластический) туф (ПТ) - плотная вулканогенная порода, состоящая из обломков перлита размером св. 1,0 до 100 мм и сцементированная тонкообломочной стекловатой массой;

- перлитовая брекчая (ПБ) - плотная вулканическая порода, состоящая из обломков перлита размером св. 1,0 до 100 мм и сцементированная вулканическим стеклом.

ПриложениеБ (обязательное) Схемалабораторнойтермическойустановкидлявспучиванияперлитов

Приложение Б

(обязательное)

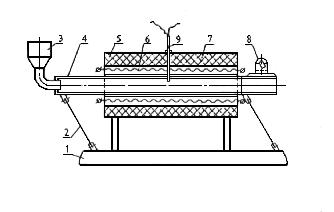

В комплект установки входят:

трубчатая электропечь, состоящая из неподвижно закрепленного на станине 1 корпуса печи 5, заполненного изоляцией 7, четырех силовых нагревательных элементов 6 для нагрева печи, трубы 4 из жаростойкой стали длиной 950 и диаметром 35 мм, входящей в отверстие корпуса печи с зазором. На загрузочном торце трубы установлена воронка 3. Труба смонтирована на станине посредством двух наклонных листовых рессор 2;

транспортирующий вибрационный механизм, состоящий из вибратора и электромотора постоянного тока (устанавливается на выгрузочной части электропечи, где электровибратор 8 непосредственно соединен с трубой электропечи);

селеновый выпрямитель ВСА-IIIА;

автоматический регулятор температуры ЭРМ-47;

термопара ПП (9).

Техническая характеристика лабораторной термической установки:

температура нагрева, °С …………………………………………. | до 1250 |

зона максимальной температуры, мм ………………………….. | 200-250 |

минимальное время нагрева печи до заданной температуры, мин ………………………………………………….. |

|

частота вибрации, Гц ……………………………………………… | 10-20 |

амплитуда колебаний, мм ………………………………………… | 1-5 |

частота вращения двигателя, с |

|

скорость движения материала, м/с ……………………………... | 0,03-0,09 |

габарит, мм: | |

длина ……………………………………………………………… | 1200 |

высота …………………………………………………………….. | 800 |

ширина ……………………………………………………………. | 500 |

ПриложениеВ (обязательное) Схемалабораторнойустановкис вертикальнойпечьюдлявспучиванияперлитов (конструкцияНИПИТеплопроекта)

Приложение В

(обязательное)

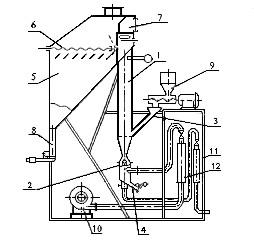

В комплект установки входят:

печь, состоящая из трубчатой вертикальной шахты 1, горелки 2, установленной в нижнем ее конце, лотка 3 для подачи перлита в печь;

сборник просыпи с затвором 4;

камера осаждения вспученного перлита 5 с фильтром для очистки газов 6;

муфель для термоподготовки перлита 7;

накопительный стакан с затвором 8;

узел дозированной подачи перлита в печь 9;

дутьевой вентилятор 10;

ротаметры 11 и 12 для измерения расходов газа и воздуха.

Техническая характеристика лабораторной установки:

температура нагрева, °С …………………………………………. | до 1200 |

расход природного газа, м | 2-4 |

расход воздуха на горение, м | 20-50 |

скорость газа в печи, м/с …………………………………………... | 5,5-6 |

давление газа перед горелкой, Па ……………………………… | до 3000 |

давление воздуха перед горелкой, Па …………………………. | до 150 |

минимальное время нагрева печи до заданной температуры, мин ………………………………………………….. |

|

Печь работает следующим образом: проба сырья равномерно загружается в вертикальную рабочую камеру. Попав в поток восходящих газов, перлит вспучивается и уносится в камеру осаждения. Предварительная термоподготовка может быть проведена в муфельной печи, встроенной в камеру осаждения.

ПриложениеГ (рекомендуемое) Выборпроцессавспучиванияперлитовыхи перлитосодержащихпород

Приложение Г

(рекомендуемое)

Выбор процесса вспучивания перлитовых и перлитосодержащих пород, влияющего на получение вспученных перлитовых щебня и песка с минимальной насыпной плотностью, зависит от характера дегидратации воды из породы. По количеству и типу воды, выделяющейся в дериватографе типа V1000 при различных температурах дегидратации, устанавливают стадии процесса вспучивания породы:

- при содержании подвижной воды до 20% от потери массы при прокаливании процесс вспучивания проводят в одну стадию;

(Поправка. Госстрой России, ГУП ЦПП, 1997).

- при содержании подвижной воды св. 20% от потери массы при прокаливании процесс вспучивания проводят в две стадии с предварительной термоподготовкой.

(Поправка. Госстрой России, ГУП ЦПП, 1997).

Температурные интервалы дегидратации и типы воды указаны в таблице Г.1.

Таблица Г.1

|

| ||

|

|

| |

|

| ||

В том числе содержание воды: | |||

подвижной | От 20 до 35 | - | - |

структурной | - | От 50 до 65 | - |

гидроксила | - | - | От 10 до 15 |

Потери массы при прокаливании, % | Св. 1,0 до 4,5 | ||

В том числе содержание воды: | |||

подвижной | До 20 | - | - |

структурной | - | От 50 до 70 | - |

гидроксила | - | - | От 5 до 10 |