ГОСТ 25064-81

Группа Д79

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТАРА ТРАНСПОРТНАЯ НАПОЛНЕННАЯ

Методы испытания на горизонтальный удар

Complete filled transport packages. Horizontal impact tests

МКС 55.180.40

ОКСТУ 0079

Дата введения 1982-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по материально-техническому снабжению

РАЗРАБОТЧИКИ

А.Н.Павлов, канд. техн. наук, В.В.Антонов, Г.В.Прохоров, канд. техн. наук, А.И.Корначев

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 16.10.81 N 4590

3. Стандарт полностью соответствует СТ СЭВ 438-89

4. Стандарт полностью соответствует ИСО 2244-85

5. ВЗАМЕН ГОСТ 10572-63

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 18106-72 | 3.3 |

ГОСТ 21798-76 | 3.1 |

7. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

8. ИЗДАНИЕ (апрель 2008 г.) с Изменениями N 1, 2, утвержденными в июне 1986 г., феврале 1990 г. (ИУС 9-86, 5-90)

Настоящий стандарт устанавливает методы испытания на горизонтальный удар (испытание на горизонтальной или наклонной плоскости и испытание маятниковым прибором).

Методы основаны на том, что испытуемая тара движется с установленной скоростью и останавливается в результате удара передней поверхностью или ребром об ударную стенку.

(Измененная редакция, Изм. N 2).

1. ОБОРУДОВАНИЕ

1. ОБОРУДОВАНИЕ

1.1. Оборудование должно состоять из наклонной плоскости (черт.1), маятникового прибора (черт.2) или горизонтальной плоскости. Наклонная и горизонтальная плоскости должны иметь:

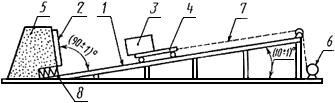

Черт.1. Схема наклонной плоскости

Схема наклонной плоскости

1 - двухрельсовый путь; 2 - рабочая поверхность ударной стенки; 3 - испытуемый образец; 4 - двухосная тележка; 5 - ударная стенка; 6 - подъемное устройство; 7 - трос подъемного устройства; 8 - амортизирующий буфер

Черт.1

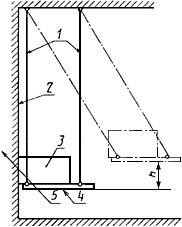

Черт.2. Схема маятникового прибора

Схема маятникового прибора

1 - тросы; 2 - рабочая ударная поверхность; 3 - испытуемый образец; 4 - прямоугольная платформа; 5 - ударная стенка

Черт.2

двухрельсовый путь;

двухосную тележку;

подъемное устройство для передвижения и фиксации тележки;

ударную стенку с амортизирующим буфером;

дополнительные элементы для локализации ударной нагрузки.

(Измененная редакция, Изм. N 1, 2).

1.2. Двухрельсовый путь должен иметь:

наклон (10±1)° к горизонтальной плоскости;

шкалу с градацией по длине на отрезки по (50±2) мм.

1.3. Двухосная тележка. Поверхностное трение между тележкой и испытуемой тарой должно быть таким, чтобы во время движения тележки из состояния покоя до удара тара не перемещалась относительно тележки, но могла свободно перемещаться после удара.

1.2, 1.3. (Измененная редакция, Изм. N 2).

1.4. Рабочая поверхность ударной стенки должна:

быть плоской, отклонение от геометрической (идеальной) плоскости не должно превышать ±2 мм;

составлять с плоскостью двухрельсового пути угол (90±1)°;

иметь такую жесткость, чтобы деформация любого участка поверхности площадью 1 см при действии на него силы 1568 Н (160 кг) не превышала 0,25 мм;

иметь размеры, превышающие размеры плоской поверхности испытуемого образца.

(Измененная редакция, Изм. N 1).

1.5. Конструкция ударной стенки должна обеспечивать возможность установки дополнительных элементов для локализации ударной нагрузки. Размеры, материал и расположение локализирующих элементов должны быть определены в стандартах или другой нормативно-технической документации на конкретные виды тары. Например, стальной брус длиной 200 мм и сечением 100х100 мм с закругленными ребрами радиусом (5,0±0,1) мм, расположенный таким образом, чтобы удар приходился в заданное место поверхности образца.

1.6. Амортизирующий буфер должен устанавливаться так, чтобы торможение тележки начиналось не ранее, чем произойдет удар.

Расстояние от рабочей поверхности ударной стенки, измеренное по перпендикуляру к ней, до амортизирующего буфера должно быть не менее 100 мм.

Допускается применять устройства для предотвращения схода тележки после удара с двухрельсового пути.

1.7. Оборудование должно обеспечивать воспроизведение заданной скорости удара с точностью до 5%.

(Измененная редакция, Изм. N 2).

1.8. Маятниковый прибор должен состоять из прямоугольной платформы, подвешенной горизонтально за углы на тросах, и вертикальной ударной стенки, удовлетворяющей требованиям п.1.4 настоящего стандарта. В состоянии покоя ударяемая поверхность или ребро образца должны касаться рабочей поверхности ударной стенки. Система подвески должна обеспечивать свободное движение платформы.

(Измененная редакция, Изм. N 1, 2).

1.9. Длина подвеса должна быть не менее пяти размеров высоты испытуемого образца и обеспечивать подъем платформы на необходимую высоту при отклонении маятникового устройства.

1.10. Некоторые типы тары, например, бутылки для кислот (в корзине) допускается подвешивать прямо на стержне или тросе.

Система подвески не должна придавать испытуемой таре вращательное движение.

1.9, 1.10. (Введены дополнительно, Изм. N 1).

1.11. Оборудование может иметь прибор для измерения удара, позволяющий измерять и регистрировать ускорение и скорость на изделии в момент удара.

(Введен дополнительно, Изм. N 2).

2. ОТБОР ОБРАЗЦОВ

2.1. Количество образцов тары должно соответствовать требованиям стандартов или другой нормативно-технической документации на конкретные виды тары.

Если в стандартах или другой нормативно-технической документации не указано количество образцов, то отбирают не менее 10 образцов.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Перед испытанием образцы кондиционируют в соответствии с ГОСТ 21798.

Условия кондиционирования устанавливают в стандартах или другой нормативно-технической документации на конкретные виды тары. Если нет указаний, то кондиционирование проводят по режиму 4 по ГОСТ 21798 в течение 24 ч.

3.2. Образцы перед испытанием должны быть:

заполнены продукцией; если используется модель или бутафория, то ее масса, размеры и физические свойства должны соответствовать массе, размерам и физическим свойствам заменяемой продукции;

собраны в соответствии с требованиями нормативно-технической документации на конкретные виды тары.

(Измененная редакция, Изм. N 2).

3.3. Каждому образцу присваивают порядковый номер, а поверхности обозначают в соответствии с требованиями ГОСТ 18106.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Образцы испытывают в тех же атмосферных условиях, в которых они кондиционировались, если они являются критическими для данных материалов и тары, или в условиях, указанных в нормативно-технической документации на конкретные виды тары. Допускается испытывать образцы в условиях, отличающихся от тех, в которых они кондиционировались, если время от момента окончания кондиционирования до момента окончания испытания не превышает 10 мин.

(Измененная редакция, Изм. N 2).

4.2. Проведение испытаний на наклонной плоскости. Образец устанавливают на тележку в заданном положении так, чтобы край тележки, обращенный к ударной стенке, и ударяемая поверхность или ребро образца лежали в плоскости, параллельной рабочей поверхности ударной стенки.

(Измененная редакция, Изм. N 1).

4.3. С помощью подъемного устройства тележку фиксируют в положении, которое обеспечивает достижение заданной скорости удара, а затем отпускают.

Расстояние, проходимое тележкой по двухрельсовому пути до момента контакта с ударной стенкой (), м, вычисляют по формуле

![]() ,

,

где - заданная скорость соударения, м/с.

Перед испытаниями на шкале двухрельсового пути наносят метки, соответствующие заданной скорости.

4.3а. Проведение испытаний с маятниковым прибором. Образец устанавливают на прямоугольной платформе таким образом, чтобы ударяемая поверхность или ребро образца касались рабочей поверхности ударной стенки.

Платформу с грузом отводят от ударной стенки таким образом, чтобы она поднялась от состояния покоя на высоту , после чего платформу отпускают. Высоту подъема платформы

, в метрах, вычисляют по формуле

![]() ,

,

где - заданная скорость соударения, м/с;

- 9,81 м/с

- ускорение свободного падения.

Высота подъема платформы устанавливается с допускаемым отклонением ±10 мм.

(Введен дополнительно, Изм. N 1).

4.3б. Проведение испытаний на горизонтальной плоскости. Испытуемую тару устанавливают на тележку в соответствии с п.4.2.

Тележку приводят в движение по рельсовому пути так, чтобы скорость в момент удара об ударную стенку соответствовала заданной.

(Введен дополнительно, Изм. N 2).

4.4. Последовательность и количество ударов, скорость удара устанавливаются стандартами или другой нормативно-технической документацией на конкретные виды тары.

Если в стандартах или другой нормативно-технической документации на конкретные виды прямоугольной тары нет указаний, то последовательность и количество ударов должны быть следующими:

I цикл - по одному удару плоскостью 5, ребрами 5-2 и 5-4;

II цикл - по одному удару плоскостью 6, ребрами 6-2 и 6-4;

III цикл - такой же, как I.

(Измененная редакция, Изм. 1).

4.5. При ударе образца плоской поверхностью поверхность образца должна быть параллельна рабочей поверхности ударной стенки. Отклонение от параллельности не должно превышать 2°.

При ударе образца ребром ребро образца должно быть параллельно рабочей поверхности ударной стенки. Отклонение от параллельности не должно превышать 2°. Если в стандартах или другой нормативно-технической документации на конкретные виды тары нет других указаний, то при ударе ребром тара, имеющая форму параллелепипеда, должна располагаться так, чтобы вектор скорости проходил через ребро и диагональ ящика, проходящую через это ребро.

Положение тары в момент удара ребром должно быть таким, чтобы отклонение угла между поверхностью образца и ударяемой стенкой было в пределах ±5° или ±10% от ранее установленного, в зависимости от того, какая из величин больше.

4.6. Удар образца должен проводиться всей поверхностью образца или по всей длине ребра или точками (площадями), контактирующими при ударе с дополнительными элементами, установленными в заданных местах на плоскости ударной стенки.

4.5, 4.6. (Измененная редакция, Изм. N 2).

4.7. Испытание образца прекращают, если он получил повреждения, вызывающие потери продукции.

4.8. Результаты испытаний оформляют протоколом, который должен содержать следующие данные:

обозначение настоящего стандарта;

количество подвергаемых испытанию образцов;

полное описание тары, включая размеры, конструкцию и материал, а также средства соединения;

описание продукции, ее модели или бутафории;

массу брутто тары и массу содержимого, кг;

относительную влажность, температуру и время кондиционирования;

положение, в котором испытывалась тара, условное обозначение элементов тары;

скорость в момент удара и если требуется ускорение;

положение и описание дополнительных приспособлений, если они использовались;

тип используемого оборудования;

любые отклонения от метода испытания;

запись результатов;

дату испытания;

подпись лица, проводившего испытание.

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 1. (Исключено, Изм. N 2)

ПРИЛОЖЕНИЕ 2 (рекомендуемое). РЕЗУЛЬТАТЫ ИСПЫТАНИЙ (приложение к протоколу испытаний)

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Номер образца п/п | Порядковый номер образца | Описание повреждения образца | Влияние повреждения на сохранность продукции | Примечание |

Дата ___________________________ Исполнители (подписи)