ГОСТ 25.603-82

Группа Т59

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Расчеты и испытания на прочность

МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ КОМПОЗИЦИОННЫХ

МАТЕРИАЛОВ С ПОЛИМЕРНОЙ МАТРИЦЕЙ (КОМПОЗИТОВ)

Метод испытания на растяжение кольцевых образцов

при нормальной, повышенной и пониженной температурах

Design calculation and strength testings. Methods of mechanical

testing of polymeric composite materials. Test for tensile properties

of ring specimens at normal, elevated and low temperatures

MКC 19.060

Дата введения 1984-01-01

Постановлением Государственного комитета СССР по стандартам от 25 октября 1982 г. N 4061 дата введения установлена 01.01.84

Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

ПЕРЕИЗДАНИЕ

Настоящий стандарт распространяется на полимерные композиционные намоточные материалы, армированные непрерывными высокомодульными углеродными, борными, органическими и другими волокнами, и устанавливает метод испытания на растяжение кольцевых образцов из этих материалов при нормальной (20 °С), повышенной (до 180 °С) и пониженной (до минус 60 °С) температурах.

1. НАЗНАЧЕНИЕ МЕТОДА

1. НАЗНАЧЕНИЕ МЕТОДА

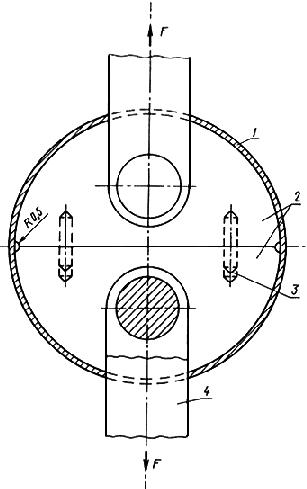

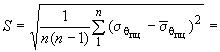

1.1. Метод заключается в кратковременном растяжении кольцевых образцов из композиционных намоточных материалов самозамыкающимися полудисками (см. чертеж).

1 - образец; 2 - полудиски; 3 - направляющая; 4 - тяга

1.2. При растяжении образцов определяют:

диаграмму деформирования в окружном направлении - зависимость окружного напряжения , МПа (кгс/мм

), от окружной деформации

,%;

предел пропорциональности в окружном направлении, МПа (кгс/мм

);

модуль упругости в окружном направлении , МПа (кгс/мм

);

предел прочности в окружном направлении , МПа (кгс/мм

).

2. ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ

2.1. Испытания проводят на любой испытательной машине, обеспечивающей постоянную скорость перемещения подвижного захвата в пределах, требуемых настоящим стандартом, и измерение нагрузки с погрешностью не более 1% измеряемой величины.

2.2. Образец нагружают при помощи специального приспособления. Разница между внутренним диаметром кольцевого образца и диаметром полудисков в сборе не должна превышать 0,4 мм; шероховатость опорных поверхностей полудисков должна быть не более 0,63 мкм по ГОСТ 2789-73. Крепление приспособления в испытательной машине должно обеспечивать самоцентрирование, то есть направление приложенной растягивающей нагрузки должно быть перпендикулярным к плоскости разъема полудисков и проходить через центр испытуемого кольца. Конструктивное оформление приспособления может быть различным.

2.3. Для регистрации деформаций должны использоваться приборы, обеспечивающие измерение с погрешностью не более ±3% предельного значения измеряемой величины. В качестве измерителей деформации могут быть использованы тензорезисторы или другие устройства, прикрепление которых не создает дополнительных напряжений или деформаций и не оказывает влияния на определяемые характеристики. Длина измерительной базы должна быть в пределах, установленных в п.4.4 настоящего стандарта.

2.4. Прибор для определения геометрических размеров должен обеспечивать измерение с погрешностью не более 0,05 мм.

3. ОБРАЗЦЫ

3.1. Стандартный образец изготовляют в форме кольца следующих размеров:

внутренним диаметром ... (150,1±0,1) мм;

толщиной ... (2±0,1) мм;

шириной ... (8±0,1) мм - для материалов, армированных только в окружном направлении и (15±0,1) мм - для материалов, укладка волокон которых отличается от однонаправленных.

Толщину образца измеряют в направлении радиуса, ширину - в направлении, перпендикулярном к плоскости кольца.

3.2. Допускается применение образцов, соотношение внутреннего диаметра к толщине которых составляет от 50 до 150, при этом размеры образцов должны быть в пределах: - от 100,05 до 300,05 мм;

- от 1,5 до 6 мм;

- от 6 до 15 мм - для материалов, армированных только в окружном направлении и от 10 до 20 мм - для материалов, армированных в двух перпендикулярных направлениях.

Предельные отклонения размеров должны быть ±0,1 мм.

3.3. Кольцевые образцы могут быть изготовлены (намотаны) каждый в отдельности или нарезаны из цилиндра. Намотка проводится по техническим условиям для данного композиционного материала на оправки с шероховатостью поверхности не более 0,63 мкм по ГОСТ 2789-73.

3.4. Образцы должны иметь гладкую, ровную поверхность без вздутий, сколов, неровностей, расслоений, надрезов, царапин, трещин или других видимых невооруженным глазом дефектов. В случае необходимости допускается механическая обработка наружной поверхности колец (или цилиндров) с отметкой в протоколе испытания о проведенной обработке.

3.5. Количество образцов, взятых из одной партии для определения каждой из характеристик, указанных в п.1.2, должно быть не менее пяти.

3.6. Каждая характеристика может быть определена на отдельных образцах или одновременно на одних и тех же образцах определяется несколько характеристик. Определение характеристик при повторных нагружениях образца разрешается в случае, когда предварительная нагрузка не превышала 20% разрушающей и составляла не более 80% предела пропорциональности.

3.7. Кондиционирование образцов проводят в соответствии с техническими условиями или стандартами на материал. Если в технических условиях или стандарте на материал указания по кондиционированию отсутствуют, кондиционирование проводят при одной из стандартных атмосфер по ГОСТ 12423-66.

3.8. При отсутствии в нормативно-технической документации на материал специальных указаний время от окончания изготовления намоточного материала до испытания должно составлять не менее 16 ч, включая и время их кондиционирования.

4. ПОДГОТОВКА К ИСПЫТАНИЮ

4.1. На образце для испытания отмечают два произвольно выбранных диаметрально противоположных сечения и

.

4.2. При определении предела прочности перед испытанием измеряют ширину и толщину образца в четырех сечениях - в двух первоначально отмеченных и в двух перпендикулярных к ним.

4.2.1. Если результаты четырех измерений толщины и ширины различаются более чем на 0,2 мм, то образец бракуют и заменяют другим.

4.2.2. В протокол испытания заносят значения ширины ,

и толщины

,

двух отмеченных сечений

и

и по ним, с точностью не менее трех знаков, определяют площадь поперечного сечения:

![]() и

и ![]() в м

в м

м.

4.3. При определении модуля упругости, предела пропорциональности или диаграммы деформирования при растяжении перед испытанием отмечают середины измерительных баз - четыре радиальных сечения, составляющие угол ±30° с первоначально отмеченными сечениями и

.

4.3.1. Измеряют ширину и толщину этих сечений. Если результаты четырех измерений толщины или ширины различаются более чем на 0,2 мм, то образец бракуют и заменяют другим.

4.3.2. Среднее значение толщины и ширины

записывают в протокол испытаний и по ним, с точностью не менее трех знаков, определяют площадь поперечного сечения

![]() в мм

в мм.

4.4. При определении модуля упругости, предела пропорциональности или диаграммы деформирования при растяжении на образец наклеивают четыре тензорезистора. Середины измерительных баз расположены под углом ±30° относительно к первоначально отмеченным сечениям и

. Длина измерительной базы - не более

![]() и не менее 10 мм. Крепление измерителей деформаций к образцу, при необходимости, может быть произведено после установления образца в испытательной машине.

и не менее 10 мм. Крепление измерителей деформаций к образцу, при необходимости, может быть произведено после установления образца в испытательной машине.

Примечание. Вместо тензорезисторов могут быть применены другие измерители деформации, соответствующие требованиям п.2.3.

4.5. Измерение ширины и толщины образца проводят с погрешностью не более 0,05 мм.

4.6. Нанесение меток не должно приводить к изменению свойств образца; их рекомендуется наносить мягким карандашом или краской.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

5.1. Испытания при нормальной температуре проводят при одной из стандартных атмосфер по ГОСТ 12423-66 с учетом требований ГОСТ 14359-69.

Испытания при повышенных и пониженных температурах проводят в специально предусмотренных термокриокамерах. Температуру испытаний и допускаемые ее колебания определяют в соответствии с техническими условиями или стандартами на материал, а при их отсутствии - по ГОСТ 14359-69.

5.2. При проведении испытаний в условиях повышенных и пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, должно задаваться технической документацией на испытуемый материал. Если таких указаний нет, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм толщины.

5.3. Образец надевают на приспособление так, чтобы отмеченные сечения и

совпадали с разъемом полудисков.

5.4. Приспособление с образцом устанавливают в испытательную машину и центрируют.

5.5. Устанавливают заданную скорость взаимного перемещения захватов испытательной машины при холостом ходе (без нагрузок). Рекомендуемая скорость перемещения составляет (10±2) мм/мин.

5.6. Проводят нагружение образца и, в зависимости от цели испытания, записывают:

при определении диаграммы деформирования при растяжении (см. приложение 1), модуля упругости (см. приложение 2) и предела пропорциональности (см. приложение 3) - деформацию в окружном направлении и соответствующую ей нагрузку;

при определении предела прочности - наибольшую нагрузку, выдержанную образцом.

5.7. При определении предела прочности в расчет принимают результаты, полученные на образцах, разрушившихся по всей площади поперечного сечения. Разрушение может сопровождаться расслоением образца.

При разрушении лишь части поперечного сечения результат не учитывается, и образец заменяют другим. Для достижения необходимого характера разрушения толщина колец может быть увеличена и ширина колец

уменьшена в пределах, предусмотренных в п.3.2.

5.8. Результаты испытаний считаются недействительными:

при обнаружении ошибок в проведении испытаний;

при проведении испытаний были обнаружены дефекты образцов.

В таких случаях причина искажения результатов должна быть устранена, и эксперимент повторен на новых образцах, отобранных для испытаний из той же партии.

6. РАСЧЕТНЫЕ ФОРМУЛЫ И ОБРАБОТКА РЕЗУЛЬТАТОВ

6.1. Напряжение в окружном направлении , МПа (кгс/мм

), определяют по формуле

![]() , (1)

, (1)

где - приложенная нагрузка, МН (кгс);

- среднее значение начальных площадей поперечных сечений образца по середине измерительной базы, мм

.

6.2. Модуль упругости в окружном направлении при растяжении , МПа (кгс/мм

), вычисляют по формуле

![]() , (2)

, (2)

где - приращение нагрузки, МН (кгс);

![]() - приращение относительной деформации в окружном направлении при изменении нагрузки на

- приращение относительной деформации в окружном направлении при изменении нагрузки на ;

- начальная длина измерительной базы, мм;

- приращение начальной длины измерительной базы при изменении нагрузки на

, мм.

6.3. Предел пропорциональности при растяжении в окружном направлении , МПа (кгс/мм

), определяют по формуле

![]() , (3)

, (3)

где - нагрузка, соответствующая пределу пропорциональности, МН (кгс), (см. приложение 3).

6.4. Предел прочности в окружном направлении при растяжении , МПа (кгс/мм

), вычисляют по формуле

![]() , (4)

, (4)

где - разрушающая нагрузка, МН (кгс);

![]() - начальная площадь поперечных сечений образца у разъема полудисков, мм

- начальная площадь поперечных сечений образца у разъема полудисков, мм.

Примечание. Определенное значение предела прочности может быть несколько занижено (для современных композиционных материалов до 15%), поскольку во время испытания у разъема полудисков возникает изгибающий момент и имеется концентрация напряжений.

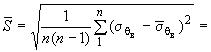

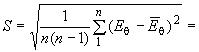

6.5. Статистическую обработку результатов испытания проводят при доверительной вероятности 0,95.

В расчет не рекомендуется принимать отдельные значения определяемых показателей, не укладывающихся в границах доверительного интервала при величине вероятности 0,95. При окончательном подсчете число образцов должно быть не менее 5.

6.6. Форма протокола испытания дана в приложении 4.

6.7. Чертежи приспособления для испытания на растяжение кольцевых образцов даны в приложении 5.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). СНЯТИЕ ДИАГРАММЫ ДЕФОРМИРОВАНИЯ ПРИ РАСТЯЖЕНИИ КОЛЬЦЕВЫХ ОБРАЗЦОВ ПОЛУДИСКАМИ

ПРИЛОЖЕНИЕ 1

Рекомендуемое

1. Диаграмма деформирования при растяжении выражает зависимость растягивающего напряжения в окружном направлении от относительной окружной деформации

.

2. Снятие диаграммы деформирования основано на измерении деформации и соответствующих им нагрузок

.

3. Деформации измеряют с помощью устройств, отвечающих требованиям п.2.3 настоящего стандарта. Расположение и длина измерительных баз предусмотрены в пп.4.3; 4.4 настоящего стандарта.

4. При определении полной диаграммы деформирования измерение и

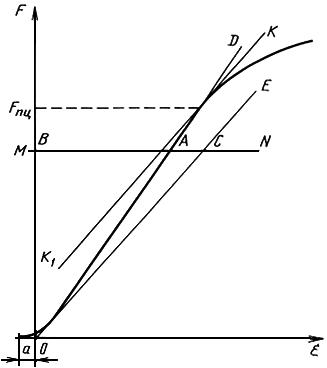

проводят вплоть до разрушения кольца. Малые смещения начала диаграммы (чертеж приложения 3) устраняются параллельным переносом координатных осей.

5. Используется автоматическая запись зависимости нагрузка-деформация, а при ее отсутствии для одновременного отсчета нагрузки и деформации применяют счетчик времени (прерыватель записи). В качестве регистрирующей аппаратуры применяют осциллографы, цифровые тензометрические мосты с печатающим устройством, двухкоординатные самопишущие потенциометры или другие приборы, обеспечивающие регистрацию нагрузки и деформации

с погрешностью, указанной в пп.2.1; 2.3 настоящего стандарта.

6. Растягивающие напряжения определяют как отношение приложенной нагрузки к среднему значению начальных площадей поперечных сечений образца посередине измерительной базы

![]() .

.

7. По известным значениям и

строят диаграмму

![]() . Выбранный масштаб должен обеспечить достаточную точность определения искомых величин.

. Выбранный масштаб должен обеспечить достаточную точность определения искомых величин.

ПРИЛОЖЕНИЕ 2 (рекомендуемое). ОПРЕДЕЛЕНИЕ МОДУЛЯ УПРУГОСТИ В ОКРУЖНОМ НАПРАВЛЕНИИ

ПРИЛОЖЕНИЕ 2

Рекомендуемое

1. Модуль упругости определяется как отношение напряжения

к соответствующей деформации

в пределах линейной зависимости между напряжением

и деформацией

, т.е. наклон диаграммы деформирования

![]() при напряжениях, не превышающих предела пропорциональности.

при напряжениях, не превышающих предела пропорциональности.

2. Для вычисления модуля упругости измеряются деформации (см. пп.2.3; 4.3; 4.4 настоящего стандарта) и соответствующие нагрузки.

3. В качестве регистрирующей аппаратуры используют приборы, указанные в п.5 рекомендуемого приложения 1.

4. Установленный в испытательной машине образец нагружается в диапазоне нагрузок, соответствующих 5%-20% от разрушающего напряжения в окружном направлении.

5. При нагружении для каждого образца измеряют не менее восьми раз нагрузку и деформации. По этим данным определяют модуль упругости (см. п.6.2 настоящего стандарта). Малые неправильности, связанные с началом нагружения (чертеж приложения 3), при определении модуля упругости отбрасываются.

ПРИЛОЖЕНИЕ 3 (рекомендуемое). ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОПОРЦИОНАЛЬНОСТИ

ПРИЛОЖЕНИЕ 3

Рекомендуемое

1. Предел пропорциональности , МПа (кгс/мм

), условно определяют как напряжение, при котором отклонение от линейной зависимости между нагрузкой и деформацией достигает 25%. Это означает, что касательная к кривой

![]() в точке

в точке , соответствующей пределу пропорциональности, образует с осью нагрузки угол, тангенс которого изменяется на 25% по сравнению с тангенсом угла на начальном линейном участке.

2. Графический метод определения предела пропорциональности дан на чертеже. Сначала согласно приложению 1 снимают кривую ![]() . Далее проводят прямую

. Далее проводят прямую (см. чертеж), совпадающую с начальным прямолинейным участком кривой

![]() . В точку

. В точку переносят начало координат, затем на произвольном уровне проводят прямую

, параллельную оси абсцисс. На этой прямой откладывают отрезок

, равный

отрезка

. Через точку

и начало координат проводят прямую

; параллельно ей к кривой

![]() проводят касательную

проводят касательную . Ордината точки касания определяет нагрузку

, при которой достигается предел пропорциональности, вычисляемый по формуле

![]() .

.

Примечание. Допускается определение предела пропорциональности при отклонениях от линейной зависимости на 10% и 50%. В таком случае длина отрезка , откладываемого на прямой

, составляет

или

длины отрезка

и определенные пределы пропорциональности обозначаются соответственно

![]() и

и ![]() .

.

- смещение начала координат

ПРИЛОЖЕНИЕ 4 (рекомендуемое). ПРОТОКОЛ ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ КОЛЬЦЕВЫХ ОБРАЗЦОВ ПО ГОСТ 25.603-82

ПРИЛОЖЕНИЕ 4

Рекомендуемое

от " __ "_______________19__г. | ||||||||||||

I. Оборудование для испытаний | ||||||||||||

Испытательная машина | ||||||||||||

Измерители деформаций | ||||||||||||

Регистрирующая аппаратура | ||||||||||||

II. Образцы | ||||||||||||

Количество образцов | ||||||||||||

Материал (наименование, ТУ, ГОСТ, предприятие-изготовитель, номер партии) | ||||||||||||

Содержание арматуры по объему (весу), % | ||||||||||||

Расположение арматуры, шаг намотки | ||||||||||||

Условия кондиционирования (время, температура, относительная влажность) | ||||||||||||

Условия изготовления образцов (изготовлены каждый в отдельности или нарезаны из цилиндра) | ||||||||||||

Механическая обработка поверхностей | ||||||||||||

III. Условия испытаний | ||||||||||||

Температура | ||||||||||||

Относительная влажность | ||||||||||||

Время выдержки при повышенной (пониженной) температурах | ||||||||||||

Скорость нагружения | ||||||||||||

IV. Результаты испытаний и их обработка

1) При определении предела прочности .

N |

|

|

|

|

|

|

|

|

| Примечания |

1 |

| |||||||||

2 | ||||||||||

. | ||||||||||

. | ||||||||||

. | ||||||||||

. | ||||||||||

. | ||||||||||

|

|

![]() ........ МПа (кгс/мм

........ МПа (кгс/мм);

......... МПа (кгс/мм

......... МПа (кгс/мм);

......%.

......%.

2) При определении модуля упругости .

N |

|

|

|

|

|

|

|

|

| Примечания |

1 | ||||||||||

2 | ||||||||||

. | ||||||||||

. | ||||||||||

. | ||||||||||

. | ||||||||||

. | ||||||||||

|

|

![]() ........ МПа (кгс/мм

........ МПа (кгс/мм);

......... МПа (кгс/мм

......... МПа (кгс/мм);

![]() ......%.

......%.

3) При определении предела пропорциональности .

N |

|

|

|

|

|

|

| Примечания |

1 | ||||||||

2 | ||||||||

. | ||||||||

. | ||||||||

. | ||||||||

. | ||||||||

. | ||||||||

|

|

![]() ........ МПа (кгс/мм

........ МПа (кгс/мм);

......... МПа (кгс/мм

......... МПа (кгс/мм);

......%.

......%.

Приложения | ||

(диаграммы деформирования, фотографии, расширенная статистическая обработка данных и др.) | ||

Испытал (и) | (фамилия, подпись) | |

Обработал (и) | (фамилия, подпись) | |

ПРИЛОЖЕНИЕ 5 (рекомендуемое). КОНСТРУКЦИЯ ПРИСПОСОБЛЕНИЯ ДЛЯ ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ КОЛЬЦЕВЫХ ОБРАЗЦОВ

ПРИЛОЖЕНИЕ 5

Рекомендуемое

Конструкция приспособления приведена на черт.1.

Черт.1. Захват для кольцевых образцов

Захват для кольцевых образцов

1 - тяга;

2 - полудиск; 3 - полудиск; 4 - палец;

5 - штифт 15Гх30 по ГОСТ 3128-70; 6 - образец

Черт.1

Приспособление состоит из двух тяг 1 с полудисками 2, фиксируемых пальцами 4. Штифты 5 исключают возможность смещения полудисков.

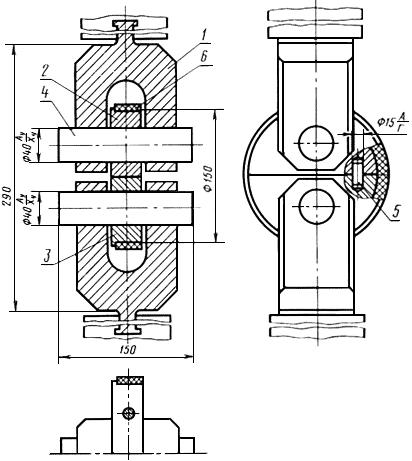

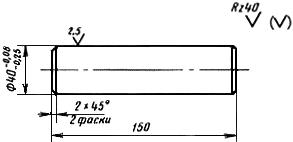

Черт.2. Тяга (черт.1, дет.1)

Тяга (черт.1, дет.1)

Материал: сталь 45 по ГОСТ 1050-88.

Черт.2

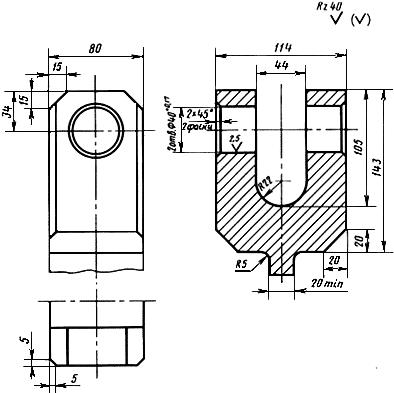

Черт.3. Полудиск (черт.1, дет.2)

Полудиск (черт.1, дет.2)

Материал: сталь 45 по ГОСТ 1050-88.

Черт.3

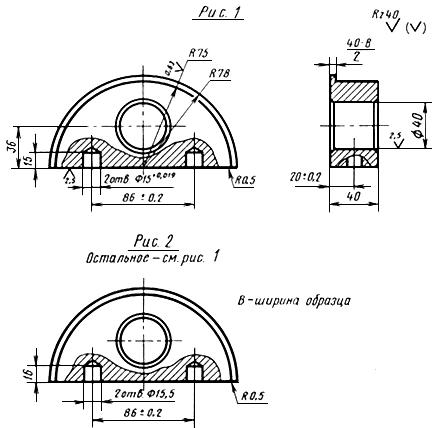

Черт.4. Палец (черт.1, дет.4)

Палец (черт.1, дет.4)

Материал: сталь 45 по ГОСТ 1050-88.

Черт.4