ГОСТ 25.505-85

Группа В09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Расчеты и испытания на прочность

МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ МЕТАЛЛОВ

Метод испытаний на малоцикловую усталость при термомеханическом нагружении

Design, calculation and strength testing. Methods of mechanical testing of metals. Method of testing on the low cycle tatigue at heat mechanical loading

МКС 77.040.10

ОКСТУ 0809

Дата введения 1986-01-01

Постановлением Государственного комитета СССР по стандартам от 22 марта 1985 г. N 686 дата введения установлена 01.01.86

Ограничение срока действия снято по протоколу N 5-94 Межгосударственного совета по стандартизации, метролонии и сертификации (ИУС 11-12-94)

ПЕРЕИЗДАНИЕ

Настоящий стандарт устанавливает методы испытаний на усталость металлов и сплавов при простых видах деформирования (растяжение - сжатие) в малоцикловой упругопластической области до 10 циклов при малоцикловых термомеханических нагружениях в условиях повышенных температур до 1100 °С на воздухе.

В качестве основных приняты методы испытания при независимом нагружении и нагревании (термомеханическая усталость), а также при нагружении стеснением тепловых деформаций (термоусталость).

Сущность методов состоит в получении основных расчетных характеристик и механических свойств сопротивления термомеханическому деформированию и разрушению на стадии нагружения до образования макротрещин.

Стандарт не распространяется на испытания материалов при облучении, в условиях агрессивных сред, в вакууме, а также элементов конструкций (деталей, их моделей, узлов, сварных, заклепочных, прессовых и других соединений).

Термины, применяемые в стандарте, - по ГОСТ 23207-78. Пояснения к терминам приведены в приложении 1.

1. ФОРМА И РАЗМЕРЫ ОБРАЗЦОВ

1. ФОРМА И РАЗМЕРЫ ОБРАЗЦОВ

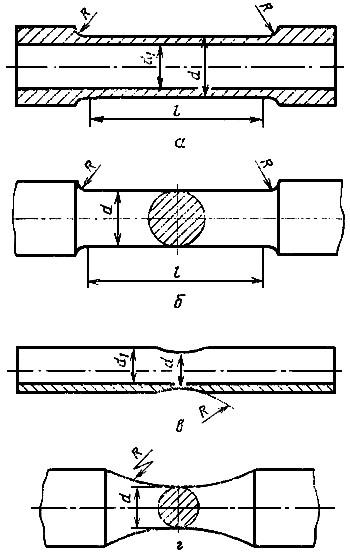

1.1. Основными типами образцов для испытаний при термомеханическом и термоусталостном нагружениях в условиях растяжения - сжатия являются гладкие образцы с рабочей частью круглого сечения:

трубчатые цилиндрические (черт.1а, табл.1),

сплошные цилиндрические (черт.1б, табл.2),

трубчатые корсетные (черт.1в, табл.3),

сплошные корсетные (черт.1г, табл.4).

Черт.1. Рабочая часть образцов

Рабочая часть образцов

Черт.1

Таблица 1

мм | |||

12 | 10 | 40 | 20 |

14 | 12 | 45 | 25 |

16 | 14 | 50 | 25 |

18 | 16 | 55 | 30 |

20 | 18 | 60 | 30 |

22 | 20 | 60 | 30 |

Таблица 2

мм | ||

5(6,5) | 25(30) | 5(5) |

7,5 | 37,5 | 7,5 |

10 | 50 | 10 |

12 | 60 | 12 |

Таблица 3

мм | ||

12 | 10 | 60 |

14 | 12 | 70 |

16 | 14 | 80 |

Таблица 4

мм | |

5 | 25 |

7,5 | 37,5 |

10 | 50 |

12 | 60 |

1.2. Основной тип образца для испытания при переменном кручении - трубчатый цилиндрический образец (черт.1а, табл.1 при ![]() мм).

мм).

1.3. Допускается, при необходимости, применять геометрически подобные образцы других размеров. При этом диаметр рабочей части образца на растяжение - сжатие должен быть не менее 5 мм, на кручение - не менее 18 мм.

1.4. При склонности цилиндрических образцов к потере устойчивости, изменению формы или разрушению в переходных зонах рекомендуется использовать корсетные образцы. Допускается также применять цилиндрические образцы с укороченной рабочей частью (=2-5, черт.1б).

1.5. Форма и размеры головок образцов зависят от способа их крепления в захватах испытательных машин.

1.6. Диаметр переходной части образца выбирают с учетом достижения минимальной концентрации напряжений и деформаций в переходных зонах.

1.7. Допускается применять образцы с навинчивающимися и приваренными головками при изготовлении их из деталей или конструктивных элементов.

1.8. Образцы изготовляются в соответствии с ГОСТ 25.502-79. Для трубчатого образца допуск соосности внешней и внутренней цилиндрических поверхностей рабочей части назначается по 7-й степени точности (ГОСТ 24643-81).

2. ИСПЫТАТЕЛЬНЫЕ МАШИНЫ И АППАРАТУРА

2.1. Машины и аппаратура для испытаний при малоцикловом термомеханическом нагружении, обеспечивающие проведение статических испытаний на разрыв, должны соответствовать требованиям ГОСТ 9651-84 и ГОСТ 28840-90 и воспроизводить нагружение (деформирование) и нагрев в следующих условиях:

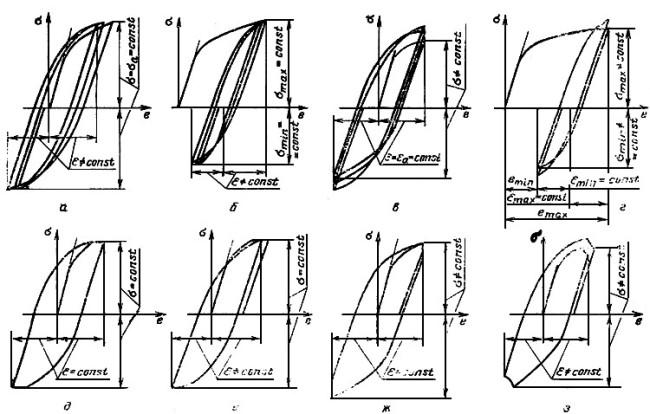

постоянство от цикла к циклу максимальных и минимальных нагрузок (мягкое нагружение), деформаций (жесткое нагружение) и температуры в течение всего процесса испытаний (черт.2, а-г);

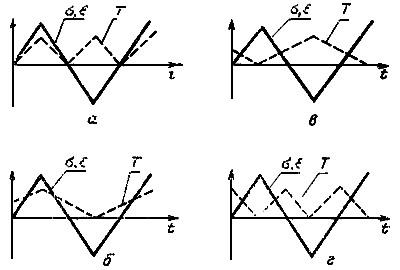

заданный закон изменения нагрузок, деформаций и температуры в цикле, в том числе линейный (черт.2, а-г, черт.3, а-г), с выдержками и без выдержек (черт.2, д-з) и при различной асимметрии цикла (черт.2, б, г) в диапазоне частот, позволяющем исследовать эффекты длительного и кратковременного циклического нагружения;

синхронизированный с режимом нагружения нагрев по заданной программе, в том числе независимой от программы нагружения с различной фазой циклов нагружения и нагрева (черт.3, а-г);

статическое нагружение с заданными скоростями деформирования и нагружения при заданном температурном режиме.

Черт.2. Режимы нагружения

Режимы нагружения

Черт.2

Черт.3. Примеры изменения напряжений (деформаций) и температуры при термомеханическом нагружении

Примеры изменения напряжений (деформаций) и температуры при термомеханическом нагружении

Черт.3

2.2. Машины для испытаний на термическую усталость должны иметь варьируемую жесткость в пределах 60-300 кН/мм.

2.3. Допускаемые погрешности регистрации нагрузок и деформаций во времени должны соответствовать ГОСТ 25.502-79.

2.4. Для измерения деформаций используют оптические, тензометрические и другие средства контактного и бесконтактного типа. В испытаниях при растяжении - сжатии допускается измерять одну компоненту деформации - продольную или поперечную. Пересчет последней в продольную выполняют в соответствии с п.3.9.

2.5. Выбор базы и способа измерения деформаций определяется требованиями пп.2.9 и 2.10 к равномерности нагрева и типом используемого образца. Для образцов корсетного типа измеряют поперечную деформацию.

2.6. При разрушении образца вне базы измерения деформации необходимо обеспечить требования пп.2.9 и 2.10 по соответствию условий нагрева образца на базе измерения деформаций и в зоне образования разрушения.

2.7. Для регистрации деформаций и нагрузок во времени и по числу циклов используются автоматические самопишущие приборы. Запись диаграмм деформирования, с исключением в соответствующих случаях свободной температурной деформации образца, производится с использованием двухкоординатных приборов и других средств автоматической регистрации.

Для исключения свободной температурной деформации образца используют системы автоматической компенсации фотоэлектрического, емкостного и других типов, позволяющие выделить для записи и управления режимом нагружения собственно механическую деформацию.

2.8. Для нагрева образцов используют нагревательные печи сопротивления, ламповые нагреватели, стержневые нагреватели из тугоплавких и жаропрочных материалов, непосредственно пропускание тока через образец, индукционный способ (токами высокой частоты, наведенными в образце) и др. При этом выполняются условия:

погрешность измерений, регистрации и поддержания температур не должна превышать ±1,0% заданного максимального значения температуры в течение всего процесса испытаний;

измерение и регистрация температуры осуществляется в течение всего процесса испытаний с помощью автоматических измерительных приборов;

температура рабочей зоны образца измеряется контактным (термопарным) или бесконтактным (пирометрическим) методом;

диаметр термоэлектродов (термопреобразователей) следует подбирать так, чтобы достигнуть стабильных характеристик термопары при высоких температурах и избежать чрезмерной инерционности. Рекомендуется диаметр термоэлектродов не более 0,2 мм;

охлаждение образца может быть естественным или принудительным за счет теплопроводности от образца к системе теплосъема, а также продувки воздухом или газом.

2.9. Неравномерность распределения температуры на базе измерения деформаций, а также отличие максимальной температуры в этой зоне и в зоне образования разрушения образца не должны превышать 1% максимальной температуры.

2.10. Продольный перепад температур в зонах измерения деформаций и образования разрушения на длине не менее диаметра образца не должен превышать 3 °/мм; поперечный перепад в указанных зонах не должен превышать 1°/ мм.

2.11. Допускается нанесение на образце кернов, рисок, приварка термопар, если при испытаниях это не приводит к преимущественному разрушению образца в этих зонах.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Основным видом испытаний на малоцикловую усталость при термомеханическом нагружении является растяжение - сжатие, основным типом нагружения - жесткое нагружение.

3.2. Форму цикла нагружения и нагрева выбирают с учетом эксплуатационных условий, причем максимальная продолжительность испытания должна быть не менее 10% эксплуатационного временного ресурса. При невозможности выполнения этого условия продолжительность испытания сокращается применением обоснованных методов эквивалентных циклических испытаний и экстраполяции результатов на требуемую длительность.

3.3. В необходимых случаях исследуют возможность сочетания режимов нагружения и нагрева, дающую наибольший повреждающий эффект при термомеханическом малоцикловом нагружении. При этом определяют эффекты знака напряжений при высокотемпературной выдержке (черт.2, д-е) и роль фазы циклов нагружения и нагрева (черт.3, а-г). Допускается проводить испытания по другим режимам, например, с различной варьируемой в полуциклах растяжения и сжатия скоростью деформирования, при ступенчатом изменении температуры в цикле при переходе от растяжения к сжатию и др.

3.4. Испытания проводят при рабочих температурах реального эксплуатационного режима, в необходимых случаях - с варьированием максимальной и минимальной температуры цикла. Вариация определяется типом материала, возможной величиной заброса температуры и неравномерностью температурного поля при эксплуатации.

3.5. Допускается проведение испытаний с перерывами. При этом необходима оценка возможного влияния перерывов, определяемая характеристики материала.*

____________________

* Текст соответствует оригиналу. - Примечание изготовителя базы данных.

3.6. Испытания проводят до момента образования поверхностной трещины размером 5% - 10% диаметра образца (для образца =10 мм размер трещины 0,5-1,0 мм), определяемой с помощью оптического метода или другими способами.

Допускается проводить испытания до окончательного разрушения без фиксации появления трещины, когда стадия распространения трещины на заданном режиме не превышает 10% общей долговечности.

При проведении испытаний в жестком режиме нагружения допускается в качестве приближенной оценки принимать число циклов до появления макротрещины равным числу циклов, соответствующему падению напряжений (нагрузки) в цикле на 50% по сравнению с установившимся значением.

3.7. Количество образцов, подлежащих испытанию, определяется в зависимости от дисперсии результатов. Для построения кривой усталости используется не менее 10-12 зачетных результатов на разных уровнях (не менее четырех уровней).

При необходимости определить статистические характеристики рассеивания значения долговечности на каждом уровне нагружения испытывают 10-12 образцов и определяют значение , дисперсии

.

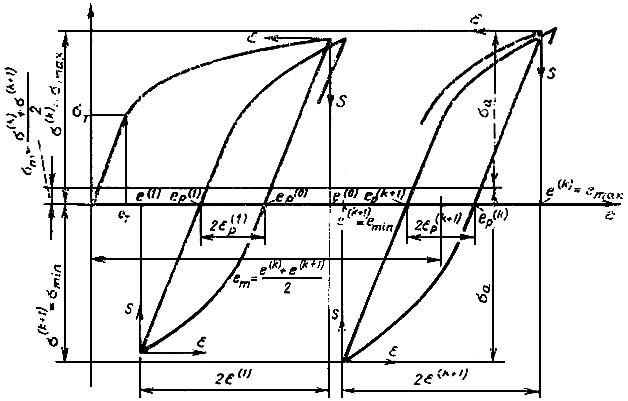

3.8. Для исследования кинетики упругопластического деформирования осуществляется поцикловая запись диаграмм деформирования (![]() ) с компенсацией температурной деформации.

) с компенсацией температурной деформации.

Периодичность записи параметров нагружения и нагрева определяется в зависимости от интенсивности изменения температурных, деформационных и силовых характеристик в процессе нагружения (рекомендуется производить регистрацию, например, в циклах 1, 2, 3, 4, 5, 10, 20, 30, 50, 100, 200, 300, 400, 500, 750, 1000, 1500, 2000, 2500, 3000, 4000, 5000, 7500, 10000, 12500, 15000, 20000, 25000, 35000, 50000).

3.9. Если в испытаниях при растяжении - сжатии измеряют поперечную деформацию образца, то пересчет ее в продольную для изотропных материалов выполняют по формуле

![]() ,

,

где и

- пластическая и упругая компоненты поперечной деформации;

и

- коэффициенты поперечной деформации в пластической и упругой области. При отсутствии соответствующих экспериментальных данных можно принять

![]() ,

, ![]() .

.

В тех случаях, когда разделение полной поперечной деформации на упругую и пластическую затруднено, пересчет можно проводить, используя соотношение

![]() ,

,

где - полная поперечная деформация.

3.10. Результаты испытаний исключаются из дальнейшего рассмотрения:

при разрушении образца за пределами его рабочей части или потере устойчивости;

при дефектах материала типа раковин, включений и др., выявленных в изломе;

при значительном изменении формы в зоне разрушения образца в случае жесткого или термоусталостного нагружения, когда односторонне накопленная деформация составляет более 0,1 величины располагаемой пластичности материала при растяжении, полученной в соответствующих температурно-временных условиях;

при невыполнении условий по точности задания предельных температур и параметров цикла нагружения или в случае перегрева.

3.11. Допускается при проведении испытаний в области больших временных баз (свыше 10 ч) применять отличные от рекомендуемых способы нагружения и типы образцов, а также определять параметры нагружения расчетными методами.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. По результатам испытаний на термомеханическую и термическую усталость строят:

кривые усталости по параметрам:

фазы циклов нагружения и нагрева,

максимальной и минимальной температуры цикла,

частоты нагружения,

длительности одно- и двухсторонней выдержки,

асимметрии цикла нагружения по напряжениям и деформациям

;

кривые изменения деформаций и напряжения во времени и по числу циклов, а также диаграммы упругопластического деформирования и определяют их параметры.

4.2. Исходные данные и результаты испытаний каждого образца фиксируют в протоколе испытания (приложение 2), а результаты испытания серии одинаковых образцов - в сводном протоколе испытаний (приложение 3).

4.3. Кривые усталости при жестком нагружении строят в двойных логарифмических координатах: амплитуда (размах) полной ![]() , пластической

, пластической ![]() , упругой

, упругой ![]() , необратимой

, необратимой ![]() деформации - число циклов до образования трещины

деформации - число циклов до образования трещины .

4.4. Амплитуду (размах) деформаций определяют при числе циклов ![]() интерполяцией измеренных значений в циклах, ближайших к

интерполяцией измеренных значений в циклах, ближайших к ![]() .

.

4.5. Кривые усталости при мягком нагружении строят в полулогарифмических или двойных логарифмических координатах: амплитуда (размах) напряжений ![]() - число циклов до образования трещины

- число циклов до образования трещины .

4.6. Кривые усталости строят методом графического интерполирования экспериментальных результатов или по способу наименьших квадратов.

4.7. Кривые изменения по числу циклов и во времени ширины петли упругопластического гистерезиса, циклических и односторонне накопленных деформаций ползучести, пластической и необратимой деформации соответственно ,

,

,

,

и напряжений

и

строят в полулогарифмических и двойных логарифмических координатах

4.8. Диаграммы деформирования при исходном статическом и циклическом термомеханическом малоцикловом нагружениях строят в координатах и

![]() по параметрам принятых в испытаниях режимов нагружения и нагрева.

по параметрам принятых в испытаниях режимов нагружения и нагрева.

4.9. В качестве вспомогательной характеристики в процессе неизотермических испытаний получают данные о термическом расширении свободного образца в зависимости от температуры нагрева.

4.10. Способы графического представления получаемых характеристик - по ГОСТ 25.502-79.

ПРИЛОЖЕНИЕ 1 (обязательное). ПОЯСНЕНИЯ К ТЕРМИНАМ, ПРИМЕНЯЕМЫМ В СТАНДАРТЕ

ПРИЛОЖЕНИЕ 1

Обязательное

Малоцикловая усталость при термомеханическом нагружении - разрушение в результате циклического упругопластического деформирования, сопровождаемого изменением температуры.

Малоцикловая термическая усталость - частный случай малоцикловой термомеханической усталости, при котором нагружение обусловлено стеснением тепловых деформаций при циклическом нагреве - охлаждении.

Длительное малоцикловое нагружение - малоцикловое нагружение при длительностях цикла и суммарных временах, достаточных для проявления температурно-временных эффектов (ползучесть, достаривание материала и т.п.).

Кратковременное малоцикловое нагружение - малоцикловое нагружение при длительностях цикла и суммарных временах, исключающих проявление температурно-временных эффектов. - температура образца, °С или К;

- максимальная температура цикла;

- минимальная температура цикла;

- размах температуры цикла;

- относительное сужение площади поперечного сечения образца при статическом растяжении, %;

![]() % - располагаемая пластичность материала, %;

% - располагаемая пластичность материала, %; - предел упругости, определяемый при комнатной температуре;

- деформация, соответствующая пределу упругости;

- амплитуда напряжения цикла;

2 - размах напряжений цикла;

,

- максимальное и минимальное напряжения цикла;

![]() - напряжения в

- напряжения в -м полуцикле при отсчете соответственно от точек перехода через нуль и начала разгрузки;

![]() - среднее напряжение цикла;

- среднее напряжение цикла;,

- предел упругости

-го полуцикла при отсчете соответственно от точек перехода через нуль и начала разгрузки;

![]() - коэффициент асимметрии цикла по напряжениям;

- коэффициент асимметрии цикла по напряжениям;![]() - амплитуда полной деформации цикла;

- амплитуда полной деформации цикла;,

,

,

![]() - амплитуда деформации цикла соответственно упругой, пластической, ползучести и необратимой;

- амплитуда деформации цикла соответственно упругой, пластической, ползучести и необратимой;

2, 2

, 2

, 2

, 2

- размахи вышеуказанных деформаций цикла;

- полная деформация в

-м полуцикле нагружения;

,

,

- соответственно деформация ползучести, пластическая и необратимая деформации, накопленные после

-го полуцикла нагружения;

,

,

- соответственно деформация ползучести, пластическая и обратимая деформации, накопленные к моменту образования макротрещины;

,

- соответственно максимальная и минимальная полная деформация цикла;

![]() - средняя деформация цикла;

- средняя деформация цикла;![]() - коэффициент асимметрии цикла по деформациям;

- коэффициент асимметрии цикла по деформациям; - число полуциклов (

=0, 1, 2, 3, ...10, 20, 30, 100, 200, 300...);

- число циклов до образования макротрещины;

- число циклов нагружения;

- общее время нагружения, ч;

- деформация в

-м полуцикле при отсчете от начала разгрузки или точки перехода через нуль по напряжениям;

- ширина петли гистерезиса

-го полуцикла;

- время цикла;

![]() - частота нагружения;

- частота нагружения; - время выдержки;

- время нагрева;

- время охлаждения;

- модуль упругости.

Принятая система координат диаграмм деформирования при статическом и циклическом нагружении показана на чертеже.

Основные параметры диаграммы цилиндрического деформирования

ПРИЛОЖЕНИЕ 2 (рекомендуемое). ПРОТОКОЛ ИСПЫТАНИЯ ОБРАЗЦА (ПРИЛОЖЕНИЕ К СВОДНОМУ ПРОТОКОЛУ)

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРОТОКОЛ N___

испытания образца (приложение к сводному протоколу N____)

Назначение испытания | ||||||||||||||||||||||||||

Образец: шифр | , поперечные размеры | , | ||||||||||||||||||||||||

материал | , термообработка | , | ||||||||||||||||||||||||

твердость | , микротвердость | , | ||||||||||||||||||||||||

Машина: тип | , N | |||||||||||||||||||||||||

Напряжения цикла: | ||||||||||||||||||||||||||

максимальное | , минимальное | |||||||||||||||||||||||||

среднее | , амплитудное | , | ||||||||||||||||||||||||

Деформация цикла: | ||||||||||||||||||||||||||

максимальная | , минимальная | |||||||||||||||||||||||||

средняя | , амплитудная | |||||||||||||||||||||||||

температурный режим | ||||||||||||||||||||||||||

Показания счетчика (дата и время): | ||||||||||||||||||||||||||

в начале испытания | ||||||||||||||||||||||||||

в конце испытания | ||||||||||||||||||||||||||

Масштаб регистрации: деформации (мм %) | ||||||||||||||||||||||||||

нагрузки (мм/мН) | ||||||||||||||||||||||||||

Число пройденных циклов до образования макротрещины длиной | или падения | |||||||||||||||||||||||||

нагрузки на 50% | ||||||||||||||||||||||||||

Число пройденных циклов до разрушения | ||||||||||||||||||||||||||

Частота нагружения | ||||||||||||||||||||||||||

Показания счетчика | Число циклов (время), пройденное образцом за смену | Подписи и дата | Примечание | ||

в начале смены | в конце | сдавшего смену | принявшего смену | ||

Обработка петель гистерезиса

Число циклов | Число полуциклов |

|

| Примечание |

Испытания проводил | |||

подпись | |||

Начальник лаборатории | |||

подпись | |||

ПРИЛОЖЕНИЕ 3 (рекомендуемое). СВОДНЫЙ ПРОТОКОЛ

ПРИЛОЖЕНИЕ 3

Рекомендуемое

СВОДНЫЙ ПРОТОКОЛ N_____

Цель испытаний | |||||||||||

Материал: | |||||||||||

марка и состояние | |||||||||||

направление волокна | |||||||||||

тип заготовки (при сложной форме прилагается план вырезки образцов) | |||||||||||

Механические характеристики | |||||||||||

Условия испытаний: | |||||||||||

тип нагружения | |||||||||||

вид нагружения | |||||||||||

температурный режим испытания | |||||||||||

частота нагружения | |||||||||||

Образцы: | |||||||||||

тип образца и номинальные размеры поперечного сечения | |||||||||||

состояние поверхности | |||||||||||

Испытательная машина: | |||||||||||

тип | , N | ||||||||||

Дата испытаний: | |||||||||||

начало испытаний первого образца | |||||||||||

конец испытаний последнего образца | |||||||||||

Шифр образца | Число циклов до разрушения | Число циклов до образования макротрещины |

|

|

| Примечание |

Ответственный за испытание данной серии образцов | |||

подпись | |||

Начальник лаборатории | |||

подпись | |||