ГОСТ 24848.2-81

Группа Л63

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РЕМНИ КЛИНОВЫЕ ВАРИАТОРНЫЕ ДЛЯ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ

Технические условия

Variator V-belts for industrial equipment. Specifications.

ОКП 25 6330

Дата введения 1982-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

РАЗРАБОТЧИКИ

А.Ф.Саженов, М.А.Закирова, И.И.Леонов, Ю.Н.Городничев, Г.Г.Бобылев, В.А.Кондорская, И.Н.Ильенко, Н.Ф.Черноусикова, О.Г.Карбасов, В.Я.Меняк, В.А.Журов, А.Г.Чиварзин, В.А.Чибисов, И.Е.Лаговер, Л.Е.Ветрова, Л.Г.Майкова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Государственного комитета СССР по стандартам от 22.06.81 N 3039

3. ПЕРИОДИЧНОСТЬ ПРОВЕРКИ 5 лет

4. В СТАНДАРТ ВВЕДЕНЫ Международные стандарты ИСО 1081-80 и ИСО 1604-76

5. ВВЕДЕН ВПЕРВЫЕ

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения |

ГОСТ 8.051-81 | 3.4.1 |

ГОСТ 2789-73 | 3.4.1, приложение 2 |

ГОСТ 6768-75 | 3.6 |

ГОСТ 7502-89 | 3.5 |

ГОСТ 13837-79 | 3.4.1 |

ГОСТ 14192-77 | 4.4 |

ГОСТ 15152-69 | 1.6, 4.1, 4.3 |

ГОСТ 22061-76 | Приложение 2 |

ГОСТ 24848.1-81 | Вводная часть, 3.1, 4.1, 4.2, приложение 3 |

ГОСТ 24848.3-81 | 1.8 |

ГОСТ 25346-89 | 3.4.1, приложение 2 |

ГОСТ 25347-82 | 3.4.1, приложение 2 |

7. ПЕРЕИЗДАНИЕ (ноябрь 1993 г.) с Изменениями N 1, 2, утвержденными в июне 1987 г., декабре 1991 г. (ИУС 10-87, 4-92).

Настоящий стандарт распространяется на бесконечные резинотканевые клиновые вариаторные ремни с размерами по ГОСТ 24848.1-81. Ремни предназначены для вариаторов промышленного оборудования, работающих в районах с умеренным и тропическим климатом при температуре окружающей среды от минус 30 до плюс 60 °С.

Требования пп.1.1, 1.6, 1.7, 1.9 настоящего стандарта являются обязательными, другие требования разд.1 - рекомендуемыми.

(Измененная редакция, Изм. N 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Ремни должны изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

1.2. Ремни должны состоять из несущего слоя на основе материалов из химических волокон (кордшнур или кордная ткань), оберточного тканевого слоя и слоев резины, свулканизованных в одно изделие.

Несущий слой располагается в продольном направлении ремня. В слоях резины допускается применять текстильные материалы.

1.3. Ремни должны изготовляться с плотно и гладко заделанным швом оберточной ткани. Продольный шов располагают на большем или меньшем основаниях (нерабочих поверхностях) ремня.

По согласованию с потребителем допускается изготовлять ремни без обертки боковых поверхностей или меньшего основания.

1.4. Внешний вид ремня должен соответствовать требованиям, указанным в п.п.1.4.1-1.4.5. Допускаемые отклонения внешнего вида ремней приведены в приложении 1.

(Измененная редакция, Изм. N 1).

1.4.1. Большее основание сечения ремня должно быть прямолинейным или выпуклым, меньшее основание - прямолинейным или вогнутым.

1.4.2. При основаниях ремня допускаются закругления углов с радиусом не более:

1,0 мм - для сечений 1-В16 (с 01.01.89), 1-В20, 1-В25, 2-В25, 1-В32, 2-В32;

2,0 мм у большего основания и 1,6 мм у меньшего основания - для сечений 1-В63, 1-В80.

Вместо закруглений допускаются прямые участки на боковых поверхностях у большего основания ремня высотой, не превышающей допускаемый радиус закругления.

(Измененная редакция, Изм. N 1).

1.4.3. Боковые (рабочие) поверхности ремней должны быть без складок, трещин, выпуклостей, торчащих нитей и тканевых заусенцев.

1.4.4. В ремнях с зубчатой внутренней поверхностью, полученной нарезкой пазов на ремне после вулканизации, бахрома оберточной ткани на кромках зубьев не должна превышать 1,0 мм.

1.4.5. При диафрагменном способе изготовления на меньшем основании и боковых поверхностях ремней допускаются резиновые выпрессовки шириной не более 1,0 мм, высотой не более 2,0 мм от стыковки сегментов барабанных форм.

1.4.6. Допускается внешний вид ремней устанавливать по контрольному образцу в соответствии с пп.1.4.1; 1.4.3-1.4.5 и подпунктами 2-4 приложения 1.

(Измененная редакция, Изм. N 1).

1.5. (Исключен, Изм. N 1).

1.6. Ремни, предназначенные для работ в районах с тропическим климатом, должны соответствовать требованиям ГОСТ 15152-69.

Допускается изготовлять ремни, предназначенные для районов с умеренным климатом, в тропическом исполнении.

1.7. Наработка ремней должна быть на стенде с передачей мощности не менее 70 ч или на стенде без передачи мощности не менее 200 ч. Относительное удлинение при заданной наработке должно быть не более 1,5%.

(Измененная редакция, Изм. N 2).

1.8. Средний ресурс ремней в эксплуатации устанавливается не менее 2500 ч для легкого режима работы. При средних, тяжелых и очень тяжелых режимах работы ресурс ремней вычисляют по формуле

![]() ,

,

где - коэффициент режима работы, равный:

0,75 - для среднего режима работы;

0,4 - для тяжелого режима работы;

0,2 - для очень тяжелого режима работы.

Режимы работы установлены в ГОСТ 24848.3-81.

(Измененная редакция, Изм. N 1).

1.9. Основные требования к шкивам приведены в приложении 2.

Правила монтажа и эксплуатации ремней и шкивов приведены в приложении 3.

1.10. (Исключен, Изм. N 2).

2. ПРАВИЛА ПРИЕМКИ

2.1. Ремни принимают партиями. Партией считают не более 1000 шт. ремней одного сечения, изготовленных из одних и тех же материалов и одним способом вулканизации.

(Измененная редакция, Изм. N 1).

2.2. Для проверки соответствия качества ремней требованиям настоящего стандарта ремни подвергают приемо-сдаточным и периодическим испытаниям по показателям и в объеме, указанным в табл.1.

Таблица 1

Наименование показателя | Объем выборки и периодичность испытания | Вид испытаний | |

приемо- | периоди- | ||

Внешний вид: | |||

по пп.14.1; 1.4.3; 1.4.4; 1.4.5; 1.5 | 100% | + | - |

по п.1.4 2 | 3% от партии, но не менее трех ремней | + | - |

Размеры сечения и длина ремней, подлежащих группированию по длине | 100% | + | - |

Размеры сечения и длина ремней, не подлежащих группированию по длине: | |||

при вулканизации на барабанных формах | 3% от партии, но не менее трех ремней | + | - |

при других способах вулканизации | 100% | + | - |

Наработка и удлинение ремней на стенде | Три ремня каждого сечения не реже одного раза в квартал с обязательным доведением одного ремня до разрушения | - | + |

(Измененная редакция, Изм. N 2).

2.3. При получении неудовлетворительных результатов приемо-сдаточных испытаний (не подвергаемых 100%-ному контролю) хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном объеме выборки, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

При неудовлетворительных результатах повторных испытаний допускается проведение изготовителем сплошного контроля.

(Измененная редакция, Изм. N 1, 2).

2.4. При получении неудовлетворительных результатов периодических испытаний на стенде испытания ремней того же сечения переводят в приемо-сдаточные до получения положительных результатов испытаний не менее чем на трех партиях подряд, проверяя по три ремня от партии.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Размеры сечения и длину ремней проверяют по ГОСТ 24848.1-81.

3.2. Радиусы закругления углов при основаниях ремня проверяют по п.1.4.2 радиусными шаблонами по ТУ 2-034-228-88 или другими инструментами, погрешность которых не превышает 0,3 мм.

(Измененная редакция, Изм. N 1, 2).

3.3. Внешний вид ремней по пп.1.4 (приложение 1 подпункты 2-4) 1.4.1, 1.4.3, 1.4.4, 1.4.5 проверяют визуально или сравнением с контрольным образцом. Отклонения по внешнему виду по п.1.4 (приложение 1 подпункты 1; 5-8) проверяют любым измерительным инструментом, погрешность которого не превышает 0,3 мм.

(Измененная редакция, Изм. N 1).

3.4. Наработку и удлинение ремней определяют на стенде, состоящем из двух одноручьевых шкивов одного диаметра. Ведущий шкив закреплен жестко, а ведомый шкив перемещается под действием усилия, соответствующего заданному натяжению ремня .

Испытания проводят при температуре (23±5) °С и относительной влажности не более 85% не менее чем через 12 ч после вулканизации ремней.

Условия испытания указаны в табл.2.

Таблица 2

Обозначение сечения ремня | Усилие натяжения | Расчетный диаметр шкива | Частота вращения ведущего шкива, мин | |

Номин. | Пред. откл. | |||

1-В16 | 147,0 (15) | ±1,5 (0,15) | 44 | 3250 |

1-В20 | 235,0 (24) | ±2 (0,2) | 56 | 3250 |

1-В25 | 294,0 (30) | ±3 (0,3) | 67 | 3250 |

1-В32 | 441,0 (45) | ±5 (0,5) | 85 | 3250 |

1-В40 | 735,0 (75) | ±7 (0,7) | 106 | 3250 |

1-В50 | 1176,0 (120) | ±12 (1,2) | 135 | 2500 |

1-В63 | 1862,0 (190) | ±20 (2,0) | 170 | 2500 |

1-В80 | 2450,0 (250) | ±25 (2,5) | 212 | 2000 |

2-В25 | 588,0 (60) | ±6 (0,6) | 90 | 3250 |

2-В32 | 980,0 (100) | ±10 (1,0) | 112 | 3250 |

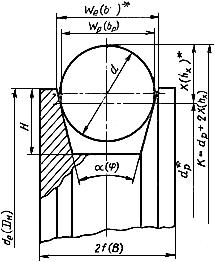

3.4.1. Шкивы для стендовых испытаний должны соответствовать чертежу. Размеры шкивов должны соответствовать указанным в табл.3.

________________

* Размеры для справок.

![]() - ширина канавки по наружному диаметру;

- ширина канавки по наружному диаметру; ![]() - расчетная ширина;

- расчетная ширина; ![]() - ширина обода;

- ширина обода; - угол клина канавки;

- расчетный диаметр;

![]() - наружный диаметр;

- наружный диаметр; - диаметр измерительного ролика;

- глубина канавки;

![]() - расстояние от расчетного диаметра шкива до касательной плоскости к ролику, расположенной параллельно оси шкива.

- расстояние от расчетного диаметра шкива до касательной плоскости к ролику, расположенной параллельно оси шкива.

Таблица 3

Размеры испытательных шкивов и измерительных роликов

мм

Обозна- чение сечения ремня |

|

|

|

|

|

|

|

| |||||

Но- | Пред. откл. | Но- | Пред. откл. | Номин. | Пред. откл. | ||||||||

1-В16 | 44 | 5…..* | -0,18 | 3…..* | 18,5 | 16 | 13 | 28° | 16,400 | -0,012 | 10,26 | 64,52 | -0,260 |

1-В20 | 56 | 66,00 | -0,19 | 35 | 22,50 | 20 | 14 | 20,600 | -0,013 | 12,768 | 81,536 | -0,260 | |

1-В25 | 67 | 77,00 | -0,19 | 40 | 27,50 | 25 | 16 | 25,800 | -0,013 | 16,088 | 99,176 | -0,260 | |

1-В32 | 85 | 95,00 | -0,22 | 50 | 34,50 | 32 | 18 | 33,000 | -0,016 | 20,531 | 126,062 | -0,310 | |

1-В40 | 100 | 119,00 | -0,22 | 60 | 43,25 | 40 | 22 | 41,200 | -0,016 | 25,536 | 157,072 | -0,310 | |

1-В50 | 135 | 148,00 | -0,25 | 70 | 53,25 | 50 | 25 | 51,500 | -0,016 | 31,920 | 198,840 | -0,330 | |

1-B63 | 170 | 186,00 | -0,29 | 85 | 67,00 | 63 | 30 | 64,900 | -0,019 | 40,245 | 250,490 | -0,350 | |

1-В80 | 212 | 232,00 | -0,29 | 100 | 85,00 | 80 | 35 | 82,400 | -0,022 | 51,072 | 314,144 | -0,410 | |

2-В25 | 90 | 102,50 | -0,22 | 40 | 28,10 | 25 | 19 | 25,800 | -0,013 | 16,088 | 122,176 | -0,290 | |

2-В32 | 112 | 128,00 | -0,22 | 50 | 36,00 | 32 | 23 | 33,000 | -0,016 | 20,531 | 153,062 | -0,310 | |

________________

* Брак оригинала. - Примечание изготовителя базы данных.

Примечание. Неуказанные предельные отклонения размеров: отверстий - по 14, валов - по

14, остальных - по

16 в соответствии с ГОСТ 25347-82, ГОСТ 25346-89.

Шероховатость рабочих поверхностей канавок шкивов по ГОСТ 2789-73 не должна превышать 2,5 мкм.

Размеры шкивов проверяют не реже одного раза в год.

Размеры шкивов проверяют измерительным инструментом, погрешность которого соответствует требованиям ГОСТ 8.051-81, при помощи измерительных роликов в соответствии с табл.3.

На шкивы наносится маркировка сечения ремня.

Усилие натяжения ремней проверяют с помощью динамометра по ГОСТ 13837-79.

3.5. Для определения удлинения ремней на стендах измеряют длину ремня по большему основанию металлической рулеткой по ГОСТ 7502-89* с ценой деления не более 1 мм.

______________

* На территории Российской Федерации действует ГОСТ 7502-98. - Примечание изготовителя базы данных.

Удлинение ремней () в процентах вычисляют по формуле

![]() ,

,

где - длина ремня после наработки, мм;

- начальная длина ремня, мм.

3.4; 3.4.1, 3.5. (Измененная редакция, Изм. N 1, 2).

3.6. (Исключен, Изм. N 2).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. На каждом ремне на большем или меньшем основании рельефной маркировкой или несмываемой краской должны быть указаны:

товарный знак предприятия-изготовителя или товарный знак и наименование предприятия-изготовителя;

обозначение сечения, номинальной расчетной длины и материала несущего слоя ремня (Т - кордткань, Ш - кордшнур);

дата изготовления (год, квартал);

обозначение группы по отклонению длины от номинала в соответствии с ГОСТ 24848.1-81 (при поставке ремней, подобранных по группам);

обозначение настоящего стандарта;

сорт ремня.

Пример маркировки ремня:

- 1-В25-1000 Ш IV 80 4 ГОСТ 24848.2-81 1с,

где - товарный знак предприятия-изготовителя;

1-В25-1000 Ш - сечение, номинальная расчетная длина ремня с кордшнуром в несущем слое;

IV 80 - квартал и год изготовления;

4 - номер группы по отклонению от номинальной расчетной длины;

1 с - сорт ремня.

Последовательность и расположение маркировки определяет изготовитель.

Маркировка ремней для районов с тропическим климатом - по ГОСТ 15152-69.

4.2. Ремни одного сечения и одной длины упаковывают в пачки, перевязывая каждую пачку в двух-трех местах текстильными материалами из отходов производства.

В случае группирования ремней в соответствии с п.1.5 ГОСТ 24848.1-81 в пачку упаковывают ремни одного сечения, длины и группы. Количество ремней в пачке должно быть кратным количеству ремней, работающих на одном вариаторе. Масса одной пачки не должна превышать 50 кг.

К каждой пачке ремней прикрепляют тканевый, фанерный или карточный ярлык, подтверждающий соответствие качества ремней требованиям настоящего стандарта с указанием:

товарного знака предприятия-изготовителя или товарного знака и наименования предприятия-изготовителя;

количества ремней в пачке (или количества групп);

обозначения сечения, номинальной расчетной длины и материала несущего слоя;

обозначения группы по отклонению длины ремней от номинала;

даты изготовителя (год, квартал);

обозначения настоящего стандарта;

штампа отдела технического контроля;

сорта.

4.1; 4.2. (Измененная редакция, Изм. N 1, 2).

4.3. Ремни, предназначенные для районов с тропическим климатом, должны упаковываться в соответствии с требованиями ГОСТ 15152-69.

(Измененная редакция, Изм. N 1).

4.4. Транспортная маркировка - по ГОСТ 14192-77* на ярлыках с указанием манипуляционного знака "Крюками непосредственно не брать".

_______________

* На территории Российской Федерации действует ГОСТ 14192-96. - Примечание изготовителя базы данных.

4.5. Ремни транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

4.6. При железнодорожном и водном сообщениях ремни транспортируют в контейнерах; при железнодорожном сообщении ремни также транспортируют повагонными отправками в одном направлении с однородными грузами (резиновыми изделиями).

4.7. Ремни должны храниться на полках, поддонах или стеллажах в помещении при температуре от 0 до 25 °С, относительной влажности не более 70% и находиться на расстоянии не менее 1 м от нагревательных приборов. У потребителя ремни должны храниться в расправленном виде.

4.8. При хранении ремни должны быть защищены от воздействия прямых солнечных лучей, не должны подвергаться воздействию масел, бензина и других разрушающих резину веществ. Допускается хранить и транспортировать ремни при температуре ниже 0 °С не более одного месяца.

Монтаж ремней после транспортирования и хранения при минусовой температуре проводят только после выдержки их при 15-25 °С в течение 30 мин.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие ремней требованиям настоящего стандарта при соблюдении условий хранения, транспортирования, монтажа и эксплуатации.

5.2. Гарантийный срок эксплуатации ремней - 6 мес со дня ввода в эксплуатацию при гарантийной наработке не более 500 ч для легкого и среднего режимов работы и не более 250 ч для тяжелого и очень тяжелого режимов работы.

(Измененная редакция, Изм. N 2).

5.3. Гарантийный срок хранения ремней - три года со дня изготовления.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1. Допускаемые отклонения по внешнему виду ремней, не влияющие на их эксплуатационные свойства

ПРИЛОЖЕНИЕ 1

Наименование допускаемых отклонений | 1-й сорт | 2-й сорт |

1. Складки на большем и меньшем основаниях ремня | Не допускаются длиной более 30 мм в количестве более двух на 1 м ремня и более четырех на всю длину ремня | Не допускаются длиной более 50 мм в количестве более двух на 1 м ремня и более шести на всю длину ремня |

2. Вмятины на большем и меньшем основаниях ремня | Не допускаются глубиной более 1 мм на участках до 3% от общей площади поверхности большего и меньшего основания без повреждения оберточного тканевого слоя | |

3. Рубцы и утолщения от запрессовки, отпечатки от включений на большем и меньшем основаниях ремня | Не допускаются высотой или глубиной более 1 мм на участках до 6% общей площади поверхности большего и меньшего основания | |

4. Отпечатки от концов плит на большем и меньшем основаниях ремня | Не допускаются высотой или глубиной более 1 мм | |

5. Тканевые заусенцы до 1 мм или неровности от обрезки тканевых заусенцев (не более одного слоя обертки) | Не допускаются на участках более 6% общей длины | |

6. Срыв фрикции на наружной поверхности ремня | Не допускается | Не допускается более 10% поверхности |

7. Следы ремонта слоя оберточной ткани ремня | Не допускаются | Не допускаются на большем и меньшем основаниях площадью, превышающей 20х50 мм, в количестве более одной починки на ремень |

8. Расхождение продольного стыка слоя оберточной ткани на большем и меньшем основаниях ремня | Не допускается по ширине более 5 мм, по длине более 40 мм в количестве более двух на ремень | |

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 2 (обязательное). ОСНОВНЫЕ ТРЕБОВАНИЯ К ШКИВАМ

ПРИЛОЖЕНИЕ 2

Обязательное

1. Минимальные расчетные диаметры (![]() ) шкивов должны соответствовать указанным в табл.1.

) шкивов должны соответствовать указанным в табл.1.

Таблица 1

мм

Обозначение сечения ремня |

| ||

зубчатых | без зубьев | ||

Вариаторы малой мощности с широким диапазоном регулирования | Вариаторы средней мощности со средним диапазоном регулирования | Вариаторы большой мощности с низким диапазоном регулирования | |

1-В16 | 28 | - | - |

1-В20 | 36 | - | - |

1-В25 | 45 | 67 | 95 |

1-В32 | 56 | 85 | 120 |

1-В40 | 71 | 106 | 160 |

1-В50 | 90 | 135 | 200 |

1-В63 | 112 | 170 | 270 |

1-В80 | 140 | 212 | 320 |

2-В25 | - | 90 | - |

2-В32 | - | 112 | - |

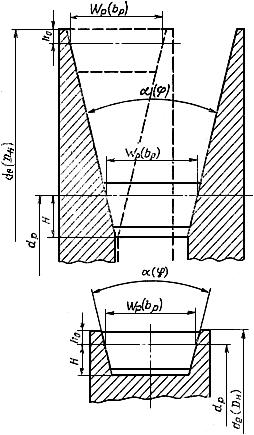

2. Верхнее и нижнее положения ремня в шкивах вариаторов и

должны соответствовать указанным на чертеже и в табл.2.

3. Угол клина шкивов вариаторов малой мощности с широким диапазоном регулирования 26°, вариаторов средней мощности со средним диапазоном регулирования и большой мощности с низким диапазоном регулирования 28°. Предельное отклонение угла канавки шкивов ±30'.

4. Расчетные диаметры шкивов проверяют с помощью измерительных роликов. Предельные отклонения расчетных диаметров принимают по в соответствии с ГОСТ 25347-82, ГОСТ 25346-89.

5. Шкивы не должны иметь пористости, пузырей, царапин и вмятин на рабочих поверхностях канавок. Дефекты могут исправляться только газовой сваркой, пайкой или компаундом на основе эпоксидных смол, обеспечивающих работоспособность канавок не ниже чем при пайке.

6. Шероховатость конусных рабочих поверхностей канавок по ГОСТ 2789-73 не должна быть более 2,5 мкм.

7. Кромки канавок шкивов должны быть притуплены.

8. Биение конусной рабочей поверхности шкива на каждые 100 мм диаметра шкива, измеренное перпендикулярно образующей конуса, не должно превышать:

0,20 мм - при частоте вращения шкива до 500 мин;

0,15 мм - при частоте вращения шкива 500-1000 мин;

0,10 мм - при частоте вращения шкива более 1000 мин.

![]() - наружный диаметр шкива;

- наружный диаметр шкива; - расчетный диаметр шкива

Таблица 2

мм

Обозначение сечения ремня |

|

|

|

1-В16 | 16 | 4,0 | 4,6 |

1-В20 | 20 | 5,2 | 5,8 |

1-В25 | 25 | 5,2 | 7,8 |

1-В32 | 32 | 5,2 | 10,8 |

1-В40 | 40 | 6,6 | 13,4 |

1-В50 | 50 | 6,7 | 17,3 |

1-В63 | 63 | 8,2 | 21,8 |

1-В80 | 80 | 10,5 | 23,5 |

2-В25 | 25 | 6,2 | 10,8 |

2-В32 | 32 | 8,2 | 13,8 |

9. Каждый шкив при работе со скоростью свыше 5 м/с должен подвергаться балансировке. Нормы точности балансировки выбирают по ГОСТ 22061-76*, но не менее 5-го класса точности.

______________

* На территории Российской Федерации действует ГОСТ ИСО 1940-1-2007. - Примечание изготовителя базы данных.

Точность балансировки устанавливается в зависимости от назначения и условий работы машины.

ПРИЛОЖЕНИЕ 3 (обязательное). ПРАВИЛА МОНТАЖА И ЭКСПЛУАТАЦИИ РЕМНЕЙ И ШКИВОВ

ПРИЛОЖЕНИЕ 3*

Обязательное

________________

* ПРИЛОЖЕНИЕ 4 (Исключено, Изм. N 2).

1. Передача в клиноременных вариаторах осуществляется одним или несколькими ремнями, работающими в шкивах с канавками или между коническими дисками. Профили ремней и канавок таковы, что имеется контакт только между боковыми (рабочими) поверхностями ремней и конусными рабочими поверхностями канавок шкивов или дисков.

2. Ремни устанавливают на шкивы вручную без применения каких-либо инструментов.

3. Рабочие канавки шкивов должны быть чистыми; необходимо исключить возможность попадания смазок, растворителей и топлива на шкивы и ремни.

4. В групповом приводе, в случае выхода из строя одного из ремней, снимаются все ремни из привода.

Подбор новых ремней по группам с ремнями, бывшими в употреблении, не допускается. Ремни, бывшие в употреблении, подбирают в отдельные группы в соответствии с таблицей приложения 1 ГОСТ 24848.1-81.

5. В клиномерных вариаторах не допускается применять натяжные ролики.

6. При транспортировании и хранении промышленных установок рекомендуется ослабить натяжение ремней.

7. Натяжение ремней в эксплуатации необходимо периодически контролировать и регулировать, особенно в первые 48 ч работы.

8. При длительном хранении машин в зимний период при минусовых температурах ремни следует снимать со шкивов и хранить в соответствии с п.4.7 настоящего стандарта.