ГОСТ 24700-99

Группа Ж32

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БЛОКИ ОКОННЫЕ ДЕРЕВЯННЫЕ СО СТЕКЛОПАКЕТАМИ

Технические условия

Windows of wood with glassing units. Specification

ОКС 91.060.50

ОКСТУ 53 61

Дата введения 2001-01-01

Предисловие

1 РАЗРАБОТАН Управлением стандартизации, технического нормирования и сертификации Госстроя России с участием ГНИиПП "Научстандартом-Гипролеспром", ГП "Центр методологии нормирования и стандартизации в строительстве" Госстроя России, НИУПЦ "Межрегиональный институт окна" и фирмы "Michael Weinig AG" (Германия)

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 2 декабря 1999 г.

За принятие проголосовали

Наименование | Наименование органа государственного |

Республика Армения | Министерство градостроительства Республики Армения |

Республика Казахстан | Комитет по делам строительства Министерства энергетики, индустрии и торговли Республики Казахстан |

Кыргызская Республика | Государственная инспекция по архитектуре и строительству при Правительстве Кыргызской Республики |

Республика Молдова | Министерство развития территорий, строительства и коммунального хозяйства Республики Молдова |

Российская Федерация | Госстрой России |

Республика Таджикистан | Комитет по делам архитектуры и строительства Республики Таджикистан |

Республика Узбекистан | Государственный комитет строительства, архитектуры и жилищной политики Республики Узбекистан |

3 ВЗАМЕН ГОСТ 24700-81

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 января 2001 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 06.05.2000 г. N 40

ВНЕСЕНА поправка, опубликованная в БСТ N 2, 2002 год

Поправка внесена изготовителем базы данных.

1 Область применения

1 Область применения

Настоящий стандарт распространяется на оконные и балконные дверные блоки деревянные одинарной конструкции (далее - изделия, оконные блоки) со стеклопакетами для зданий и сооружений различного назначения.

Допускается распространение требований стандарта на оконные блоки раздельной конструкции, остекленные двумя стеклопакетами.

Область применения конкретных типов (марок) изделий устанавливают в зависимости от условий эксплуатации, в соответствии с действующими строительными нормами, с учетом требований ГОСТ 23166 и настоящего стандарта.

Стандарт не распространяется на мансардные оконные блоки, а также на изделия специального назначения в части дополнительных требований к пожаробезопасности, защиты от взлома и др.

Требования настоящего стандарта являются обязательными (кроме оговоренных в тексте как рекомендуемые или справочные).

Стандарт может быть применен для целей сертификации изделий.

2 Нормативные ссылки

В настоящем стандарте приведены ссылки на следующие стандарты:

ГОСТ 9.303-84 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 111-90* Стекло листовое. Технические условия

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 54170-2010, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 538-88* Изделия замочные и скобяные. Общие технические условия

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 538-2001, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 2140-81 Видимые пороки древесины. Классификация, термины и определения, способы измерения

ГОСТ 2695-83 Пиломатериалы лиственных пород. Технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 7016-82* Изделия из древесины и древесных материалов. Параметры шероховатости поверхности

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 7016-2013, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7897-83 Заготовки лиственных пород. Технические условия

ГОСТ 8486-86 Е Пиломатериалы хвойных пород. Технические условия

ГОСТ 9416-83 Уровни строительные. Технические условия

ГОСТ 9685-61 Заготовки из древесины хвойных пород. Технические условия

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15612-85* Изделия из древесины и древесных материалов. Методы определения параметров шероховатости поверхности

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 15612-2013, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 15613.1-84 Древесина клееная массивная. Методы определения предела прочности клеевого соединения при скалывании вдоль волокон

ГОСТ 15613.4-78 Древесина клееная массивная. Методы определения предела прочности зубчатых клеевых соединений при статическом изгибе

ГОСТ 16588-91 Пилопродукция и деревянные детали. Методы определения влажности

ГОСТ 17005-82 Конструкции деревянные клееные. Метод определения водостойкости клеевых соединений

ГОСТ 22233-93* Профили прессованные из алюминиевых сплавов для ограждающих строительных конструкций. Общие технические условия

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 22233-2001, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 23166-99 Блоки оконные. Общие технические условия

ГОСТ 24033-80 Окна и балконные двери деревянные. Методы механических испытаний

ГОСТ 24404-80 Изделия из древесины и древесных материалов. Покрытия лакокрасочные. Классификация и обозначения

ГОСТ 24866-99 Стеклопакеты клееные строительного назначения. Технические условия

ГОСТ 26433.0-85 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения

ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 26602.1-99 Блоки оконные и дверные. Методы определения сопротивления теплопередаче

ГОСТ 26602.2-99 Блоки оконные и дверные. Методы определения воздухо- и водопроницаемости

ГОСТ 26602.3-99* Блоки оконные и дверные. Метод определения звукоизоляции

________________

* На территории Российской Федерации документ не действует. Действуют ГОСТ Р ИСО 10140-1-2012, ГОСТ Р ИСО 10140-2-2012, ГОСТ Р ИСО 10140-3-2012, ГОСТ Р ИСО 10140-4-2012, ГОСТ Р ИСО 10140-5-2012, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 26602.4-99* Оконные и дверные блоки. Метод определения общего коэффициента пропускания света

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 26602.4-2012, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 30673-99 Профили поливинилхлоридные для оконных и дверных блоков. Технические условия

3 Термины и определения

Термины и определения - по ГОСТ 23166.

4 Классификация и условное обозначение

4.1 Изделия классифицируют по ГОСТ 23166; по группам качества деревянных клееных заготовок (согласно таблице 4), а также виду отделки:

непрозрачными эмалями и красками;

прозрачными лаками;

защитно-декоративными составами;

защитно-декоративными облицовочными профилями из алюминиевых сплавов;

защитно-декоративными облицовочными поливинилхлоридными профилями;

комбинациями из приведенных видов отделки.

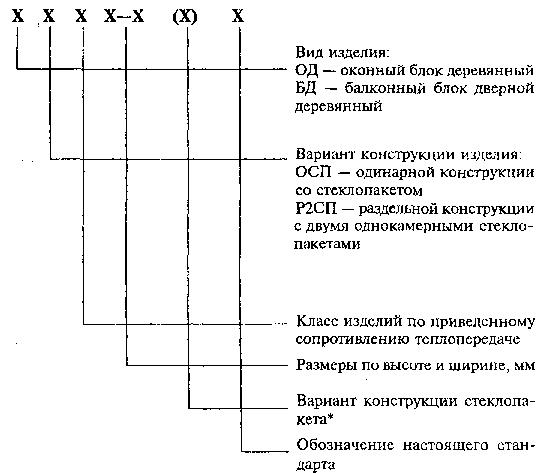

4.2 Условное обозначение изделий принимают по ГОСТ 23166 с указанием обозначения настоящего стандарта.

Для изделий, выпускаемых по индивидуальным заказам, допускается принимать следующую структуру условного обозначения.

_____________

* Рекомендуемая составляющая условного обозначения

Пример условного обозначения -

ОД ОСП В2 1760-1650 (4M-16Ar-K4) ГОСТ 24700-99 - оконный деревянный блок одинарной конструкции со стеклопакетом, класса В2 по показателю приведенного сопротивления теплопередаче, высотой 1760 мм, шириной 1650 мм, с конструкцией стеклопакета: наружное стекло толщиной 4 мм марки М

по ГОСТ 111, межстекольное расстояние 16 мм, заполненное аргоном, внутреннее стекло толщиной 4 мм с твердым теплоотражающим покрытием, по ГОСТ 24700.

При оформлении договора (заказа) на изготовление (поставку) рекомендуется указывать вариант конструктивного решения изделия, чертеж с указанием схемы открывания, типы оконных приборов, вид отделки и требования к внешнему виду, группы качества клееных заготовок и другие требования по согласованию изготовителя с заказчиком.

5 Технические требования

5.1 Общие положения

5.1.1 Изделия должны соответствовать требованиям настоящего стандарта, ГОСТ 23166 и изготавливаться по конструкторской и технологической документации, утвержденной в установленном порядке.

5.1.2 Архитектурные рисунки изделий, а также их габаритные размеры устанавливают в проектной документации и (или) в договоре на изготовление изделий.

5.1.3 Номинальные размеры рамочных элементов, сечений брусков, расположения оконных приборов, петель и функциональных отверстий устанавливают в рабочих чертежах на изготовление изделий.

5.1.4 Конструкция оконных блоков предусматривает распашное, подвесное, откидное и поворотно-откидное открывание створчатых элементов. Размеры открывающихся створок и дверных полотен, как правило, не должны быть более:

створки - по ширине 1200 мм, по высоте 1800 мм;

дверные полотна - по ширине 900 мм, по высоте 2300 мм.

Для изделий с сечением брусков более чем 78х78 мм допускается увеличение размера по высоте на 10%.

Масса открывающихся элементов изделий не должна превышать 80 кг (расчетный показатель).

В случае изготовления изделий со створками (полотнами) большей массы и размеров следует подтверждать их применение прочностными расчетами или лабораторными испытаниями.

Наибольшие размеры створчатых элементов оконных блоков конкретных типов в зависимости от моментов сопротивления сечения брусков, схемы открывания, применяемых петель, ветровых нагрузок, веса элементов остекления должны быть приведены в конструкторской документации предприятия-изготовителя.

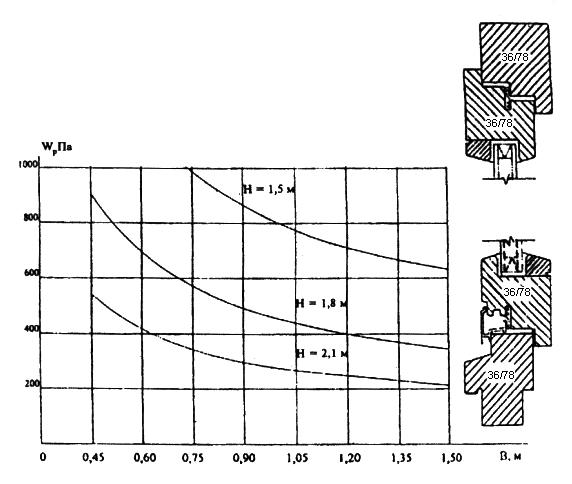

Пример графического определения соотношения высоты и ширины створчатых элементов изделий с сечениями брусков створок 56х78 мм приведен в приложении Б.

5.1.5 Угловые и срединные соединения рамочных элементов должны быть выполнены, как правило, на двойные или тройные прямые шипы на клее.

Допускаются другие конструкции угловых соединений, не снижающие установленных требований к прочности и долговечности угловых соединений. Конструктивные параметры угловых и срединных соединений устанавливают в конструкторской документации.

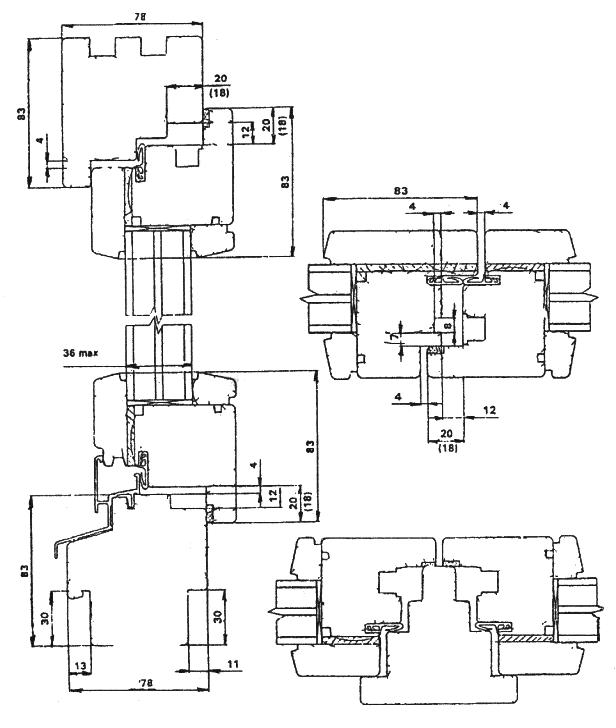

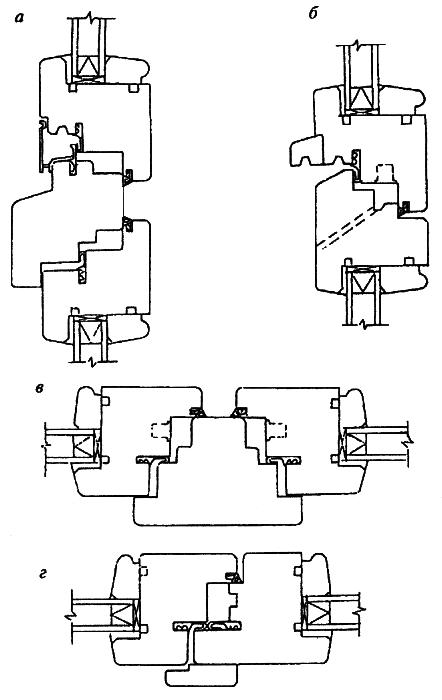

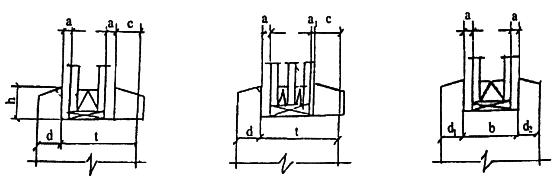

5.1.6 Примеры конструктивных решений изделий приведены на рисунках 1, 2.

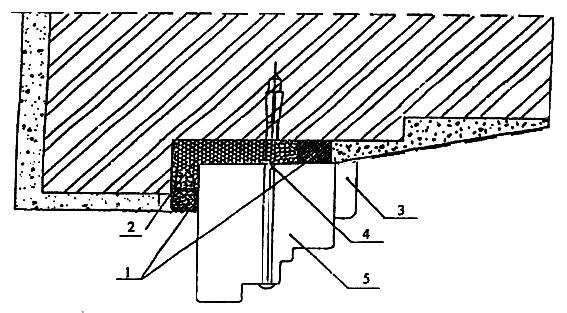

Рисунок 1 - Пример конструктивного решения оконного блока

Рисунок 1 - Пример конструктивного решения оконного блока

Рисунок 2 - Пример конструктивного решения балконного дверного блока

Рисунок 2 - Пример конструктивного решения балконного дверного блока

Соединения переплетов горбыльков устанавливают в рабочих чертежах. Допускается установка декоративных накладных раскладок (ложные горбыльки) на стекла на атмосферостойких клеях, при этом рекомендуется защита клеевого соединения силиконом. Примеры горбыльковых соединений приведены в приложении А.

В случаях, когда изделия предназначены для применения внутри помещений или в неотапливаемых помещениях, допускается остекление изделий листовым стеклом.

Рекомендуемые требования к конструкции изделий, определения функциональных зон и примеры конструктивных решений узлов оконных блоков приведены в приложении А.

5.1.7 Отделка оконных блоков должна производиться:

защитно-декоративными составами;

атмосферостойкими эмалями (красками, лаками) с предварительной обработкой биозащитными составами;

атмосферостойкими эмалями (красками, лаками), обладающими биозащитным эффектом.

Наружные лицевые поверхности изделий могут быть облицованы поливинилхлоридными профилями или профилями из алюминиевых сплавов с защитно-декоративным анодно-окисным или полимерным покрытием. Деревянные элементы изделий до установки облицовочных профилей должны быть окончательно отделаны.

5.1.8 Изделия должны быть безопасными в эксплуатации и обслуживании. Условия безопасности применения изделий различных конструкций устанавливают в проектной документации (например, оконные блоки с подвесным открыванием створок не рекомендуется применять в детских учреждениях). В необходимых случаях в изделиях следует предусматривать специальные конструктивные решения для обеспечения требований безопасности (например, применение безопасного закаленного стекла).

5.1.9 Изделия должны выдерживать эксплуатационные нагрузки, включая ветровую нагрузку, по действующим строительным нормам.

5.1.10 Полимерные материалы и детали изделий должны иметь гигиенические заключения, оформленные в установленном порядке.

5.2 Требования к предельным отклонениям размеров и формы

5.2.1 Предельные отклонения габаритных размеров изделий не должны превышать мм.

5.2.2 Рамочные элементы оконных блоков и их детали должны иметь правильную геометрическую форму.

Предельные отклонения номинальных размеров сопрягаемых элементов изделий, зазоров в притворах и под наплавом, размеров расположения оконных приборов и петель не должны превышать значений, установленных в таблице 1.

Таблица 1

В миллиметрах

Размерный | Предельные отклонения номинальных размеров | ||||

Внутренний размер коробок | Наружный размер створок | Зазор в притворе (фальцлюфт) | Зазор под наплавом | Размеры расположения приборов и петель | |

До 1000 | ±1,0 | -1,0 | ±1,5 | +1,0 | ±1,0 |

От 1000 | +2,0 | ±1,0 | +1,0 | ||

до 2000 | -1,0 | -0,5 | |||

Св.2000 | +2,0 | +1,0 | +1,5 | ||

-1,0 | -2,0 | -0,5 | |||

Разность длин диагоналей прямоугольных рамочных элементов не должна превышать 1,5 мм при длине наибольшей стороны створки до 1400 мм и 3 мм - более 1400 мм.

5.2.3 Фигурные изделия: арочные, стрельчатые, трапециевидные и т.д. изготавливают по рабочим чертежам или шаблонам с допусками, установленными в настоящем стандарте.

5.2.4 Предельное отклонение номинальных размеров брусков створок и коробок по толщине и по ширине не должно превышать ±0,3 мм.

5.2.5 Отклонения номинальных размеров расположения водосливных и других функциональных отверстий не должны быть более: (±3,0) мм - по длине брусков; (±1,0) мм - по высоте сечения.

5.2.6 Отклонения номинального размера расстояния между наплавами смежных закрытых створок не должны быть более 1 мм на 1 м.

5.2.7 Провисание (завышение) открывающихся рамочных элементов (створок, полотен, форточек) в собранном изделии не должно превышать 1,5 мм на 1 м ширины.

5.2.8 Перепад лицевых поверхностей (провес) в угловых и Т-образных соединениях смежных деталей коробок и створок, установка которых предусмотрена в одной плоскости, не должен превышать 0,5 мм, а для конструкции с декоративным рустиком в шиповом соединении - 1,0 мм.

5.2.9 Отклонение от прямолинейности кромок деталей рамочных элементов не должно превышать 1,0 мм на 1 м длины.

5.3 Характеристики

5.3.1 Основные эксплуатационные характеристики оконных блоков приведены в таблице 2.

Таблица 2

Наименование показателей | Значение |

Приведенное сопротивление теплопередаче, м | |

с однокамерным стеклопакетом | |

4M | 0,37 |

4М | 0,39 |

4M | 0,56 |

4М | 0,60 |

4М | 0,61 |

4M | 0,65 |

с двухкамерным стеклопакетом | |

4М | 0,51 |

4M | 0,53 |

4M | 0,56 |

4M | 0,55 |

4М | 0,58 |

с двухкамерным стеклопакетом с теплоотражающим покрытием | |

4М | 0,59 |

4M | 0,63 |

4М | 0,65 |

4М | 0,67 |

4M | 0,63 |

4M | 0,68 |

4M | 0,69 |

4M | 0,74 |

Изоляция воздушного шума транспортного потока, дБА, не менее | 26 |

Класс звукоизоляции, не ниже | Д |

Общий коэффициент светопропускания (справочное значение) | 0,35-0,60 |

Воздухопроницаемость при | 17,5 |

Класс воздухопроницаемости, не ниже | В |

Безотказность оконных приборов и петель, цикл | 20000 |

"открывание-закрывание", не менее | 1000* |

Долговечность, условных лет эксплуатации, не менее: | |

стеклопакетов | 10 (20) |

уплотняющих прокладок | 5 (10) |

Примечания | |

5.3.2. Сопротивление статическим нагрузкам, Н, должно быть не менее:

250/400 - перпендикулярно плоскости створки/полотна;

1000/1200 - в плоскости створки/полотна.

5.3.3 Угловые соединения створок шириной до 1000 мм должны выдерживать действие нагрузок, приложенных по одной из схем (рисунок 7) и приведенных в таблице 3.

Значения нагрузок при испытании прочности угловых соединений створок шириной свыше 1000 мм до 1200 мм устанавливают на 10% выше приведенных в таблице 3.

Значения нагрузок при испытании прочности угловых соединений коробок устанавливают на 20% ниже приведенных в таблице для створок того же размера.

Таблица 3

Высота створок, мм | Значение нагрузки, Н, при схеме испытания | |||||

А | В | |||||

До | 1300 | 750 | 1050 | |||

Св. | 1300 | до | 1500 | 800 | 1120 | |

" | 1500 | " | 1800 | 900 | 1190 | |

При площади остекления створок (2,1-2,3) м | 1000 | 1400 | ||||

5.3.4 Детали оконных блоков могут быть склеены по длине и ширине.

Склеивание древесины по длине должно выполняться за зубчатый шип, длина заготовок - не менее 180 мм. На лицевой стороне детали, предназначенной под прозрачную отделку, допускается не более трех соединений на 1 м длины (для круглых или овальных элементов число соединений не нормируется).

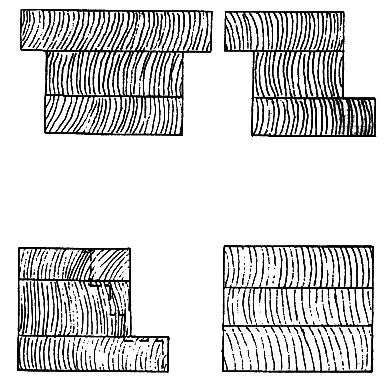

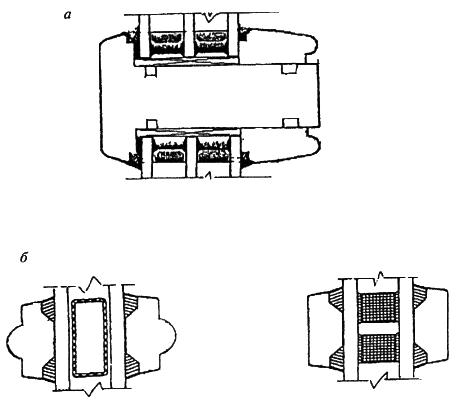

Бруски створок и коробок должны быть склеены по толщине из двух или трех заготовок предпочтительно радиального распила. Склейка брусков из двух заготовок не рекомендуется. Рекомендуемый угол наклона годичных слоев - не более 45°, смежные заготовки должны иметь встречный угол наклона волокон. Примеры склейки брусковых заготовок по толщине приведены на рисунке 3. Зазоры в клеевых соединениях не допускаются.

Рисунок 3 - Примеры склейки брусковых заготовок по толщине (по пласти)

Рисунок 3 - Примеры склейки брусковых заготовок по толщине (по пласти)

5.3.5 Прочность клеевых соединений должна быть не менее, МПа:

4,0 - на скалывание древесины вдоль волокон при склеивании по толщине и ширине;

26,0 - на изгиб при склеивании по длине.

Клеевые соединения должны быть водостойкими.

5.3.6 Долговечность клеевых соединений должна быть не менее 40 условных лет эксплуатации (показатель вводится в действие с 01.07.2003 г.).

5.3.7 Посадка шипового соединения должна быть плотной. Зазоры и трещины в угловых и срединных соединениях не допускаются.

Шиповые клеевые соединения рекомендуется дополнительно крепить деревянными нагелями на клею, крестовидными нагелями из алюминиевых сплавов или скобами (длина скоб - не менее 2/3 толщины бруска) с антикоррозионным покрытием.

Провесы по торцам шиповых соединений коробок не должны превышать 2 мм, а по торцам других рамочных элементов не допускаются.

5.3.8 Допускается выполнять срединные (импостные) соединения на 4 и более круглых шкантах диаметром не менее 6 мм или на 3(2) шкантах диаметром 12 мм (16) мм на клею. В тех случаях, когда импосты не служат для навешивания створок, крепление импостов допускается производить на самонарезающих шурупах с антикоррозийным покрытием длиной не менее 120 мм.

5.3.9 Крепление штапиков должно производиться на гвоздях, шурупах или скобах с защитным покрытием, с шагом крепления не более 300 мм и не менее чем в двух точках.

5.3.10 Крепление облицовочных ПВХ профилей или профилей из алюминиевых сплавов к деревянным деталям рекомендуется производить на поворотных втулках. Шаг крепления - не более 300 мм.

5.4 Требования к древесине, включая отделку поверхностей

5.4.1 Для изготовления оконных блоков применяют древесину хвойных пород не ниже второго сорта по ГОСТ 8486 или третьей группы по ГОСТ 9685; дуба и ясеня не ниже второго сорта по ГОСТ 2695 и ГОСТ 7897, а также клееные брусковые заготовки для оконных блоков по техническим условиям. Допускается применение твердых, стойких к загниванию тропических пород древесины.

Применение древесины разных пород в одном изделии не допускается, за исключением лиственницы и сосны или сосны, ели и пихты в изделиях под непрозрачное покрытие. Внутренние лицевые поверхности хвойных деталей под прозрачное покрытие допускается облицовывать рейками толщиной 4-20 мм из древесины твердых пород.

5.4.2 Влажность древесины должна быть в пределах от 8 до 14% в зависимости от применяемых в технологии изготовления лакокрасочных и клеевых материалов.

Нормативную влажность древесины устанавливают в технологической документации, при этом диапазон значений влажности должен быть в пределах 3% (например, 8-11%).

При склеивании древесины по толщине рекомендуемые значения диапазона влажности смежных деталей - 2% (например, 12±1%).

5.4.3 Изделия изготавливают из клееных заготовок трех групп качества.

Для лицевых и нелицевых поверхностей деталей изделий устанавливают различные требования к качеству древесины. Примеры определения видов поверхностей деталей приведены на рисунке 4.

Рисунок 4 - Примеры определения видов поверхностей деталей

| А - лицевая поверхность; | |||

| В - наружная поверхность и поверхность, видимая при открывании; | |||

| С - нелицевая поверхность | |||

Рисунок 4 - Примеры определения видов поверхностей деталей

5.4.4 Пороки древесины и дефекты механической обработки первой (I), второй (II) и третьей (III) групп качества древесины брусковых деталей ограничивают нормами, установленными в таблице 4 с учетом видов поверхностей (А, В, С).

При использовании для изготовления оконных блоков древесины хвойных пород повышенной плотности и прочности с расстоянием между годичными слоями: для сосны, ели и пихты - не более 1,5 мм, для лиственницы - не более 2,0 мм к обозначению группы качества добавляют букву "К" (конструкционная), например, "I-К" (расстояние между годичными слоями определяют согласно НД или условиям договора на поставку).

5.4.5 Сучки (таблица 4, п.1.2), трещины, кармашки, червоточины, сколы, вмятины на поверхностях вида А и В под непрозрачное покрытие должны быть заделаны пробками на клею или зашпаклеваны.

Нормы ограничения пороков и условия их заделки в деталях под прозрачное покрытие устанавливают в договорах на поставку с учетом требований таблицы 4.

На поверхности вида С допускаются дефекты механической обработки и пороки древесины, кроме гнили, загнивших и табачных сучков, а также трещин и частично сросшихся сучков, которые должны быть зашпаклеваны.

Таблица 4

Наименование пороков древесины и дефектов обработки по ГОСТ 2140 | Нормы ограничения по группам качества | ||||||||

I | II | III | для всех групп | ||||||

А* | В | А | В | А | В | С | |||

1. Сучки | Не допускаются диаметром более, мм, в количестве, шт., на 1 м длины | ||||||||

1.1 Здоровые сросшиеся и частично сросшиеся | 10 | 15 | 20 | 25 | 30 | ||||

1 шт. | 1 шт. | 2 шт. | 3 шт. | Не нормируют | |||||

1.2 Несросшиеся здоровые, загнившие, гнилые и табачные | Не допускаются | 10 | 15 | 20 | |||||

2 шт. | 3 шт. | Не нормируют | |||||||

2 Трещины несквозные | Не допускаются шириной более, мм | ||||||||

0,5 | 1,0 | 1,0 | 2,0 | 4,0 | |||||

3 Кармашки, прорость | Не допускаются шириной до 3 мм более | Не ограничи- | |||||||

Не допускается | 2 шт. на 1 м длины | 3 шт. на 1 м длины | |||||||

4 Червоточина | Не допускаются более на 1 м длины | То же | |||||||

Не допускается | 1 шт. наибольшим размером | 2 шт. наибольшим размером 5 мм | |||||||

5 Сердцевина | Не допускается | " | |||||||

6 Наклон волокон | Не более 30 мм/м | Не более 50 мм/м | |||||||

7 Глазки, завитки |

| ||||||||

8 Гнили, рак, пасынок, сквозные трещины и кармашки | Не допускаются | ||||||||

9 Ворсистость, мшистость | Не допускаются | Не ограничи- | |||||||

10 Сколы, вмятины | Не допускаются | Не допускаются глубиной более 2 мм, длиной более | Не ограничи- | ||||||

2 | 2 | 10 | |||||||

Примечания | |||||||||

5.4.6 Поверхности вида А в брусковых деталях, склеенных на зубчатый шип и предназначенных под прозрачное покрытие, должны быть подобраны по текстуре и цвету.

5.4.7 Химические и другие окраски древесины, не влияющие на ее прочность, допускаются на поверхностях деталей предназначенных под непрозрачное покрытие.

5.4.8 Шероховатость по ГОСТ 7016 древесины деталей, подготовленных под отделку, рекомендуется не более, мкм:

40*; | 63 | - | для | поверхностей | вида | А; | |

63*; | 80 | - | " | " | " | В; | |

250 | - | " | " | " | С. |

Примечание - Значения шероховатости, отмеченные "*" - для древесины I группы качества. Требования к шероховатости древесины допускается уточнять в договоре на поставку (согласно образцам-эталонам, согласованным с заказчиком).

5.4.9 Цвет и степень блеска (глянец, матовость) отделочного покрытия должны соответствовать образцам-эталонам, утвержденным в установленном порядке.

5.4.10 Качество лицевых поверхностей оконных блоков с законченным лакокрасочным покрытием на поверхностях А (рисунок 4) должно быть не ниже класса II по ГОСТ 24404, на поверхностях Б - не ниже класса III по ГОСТ 24404. На поверхностях С дефекты покрытия не ограничивают. Пропуски покрытия не допускаются.

5.4.11 При пропитке древесины биозащитными составами (антисептирование) и нанесении защитно-декоративных покрытий пропуски не допускаются. Глубину пропитки и расход биозащитных составов устанавливают в технологической документации.

5.4.12 Показатели качества отделки древесины (проявление структурных неровностей, естественное различие цветовой тональности и текстуры и др.), а также требования к незаконченному отделочному покрытию допускается устанавливать по соглашению изготовителя с потребителем в договоре (заказе) на изготовление (поставку) изделий. В этом случае оценку качества отделки допускается производить по образцам-эталонам, согласованным с заказчиком.

5.4.13 Допускается шпаклевка дефектных мест древесины водостойкими шпаклевочными составами, не влияющая на внешний вид и качество законченного покрытия.

5.4.14 Лакокрасочные покрытия должны иметь прочность сцепления (адгезию) с отделываемой поверхностью не ниже 2-го балла по методу решетчатых надрезов по ГОСТ 15140.

5.4.15 Отделочные покрытия должны быть атмосферостойкими.

Долговечность лакокрасочных и других защитно-декоративных покрытий должна быть не менее:

3 условных года эксплуатации - для прозрачных покрытий по древесине;

5 условных лет эксплуатации - для непрозрачных покрытий по древесине;

20 условных лет эксплуатации - для покрытий облицовочных профилей из алюминиевых сплавов.

Показатели вводятся в действие с 01.07.2003 г.

5.4.16 Толщину лакокрасочных покрытий и порядок контроля этого показателя рекомендуется устанавливать в технической документации на изготовление изделий.

5.5 Требования к комплектующим деталям и их установке

5.5.1 Комплектующие детали, применяемые для изготовления оконных блоков, должны соответствовать требованиям стандартов, технических условий, технических свидетельств, утвержденных в установленном порядке (далее - НД).

5.5.2 Для остекления оконных блоков должны применяться стеклопакеты по ГОСТ 24866, стекла - по ГОСТ 111 или другой НД.

5.5.3 Стеклопакеты в створках (полотнах) должны устанавливаться на подкладках. Конструкция (крепление) подкладок не должна допускать возможность их смещения во время эксплуатации.

Подкладки должны изготовляться из атмосфероморозостойких полимерных материалов с твердостью по Шору А не менее 75 (справочный показатель).

5.5.4 Схемы и размеры расположения подкладок должны приводиться в рабочих чертежах с учетом вида открывания створок. Рекомендуемые схемы расположения подкладок при монтаже стеклопакетов приведены на рисунке 5.

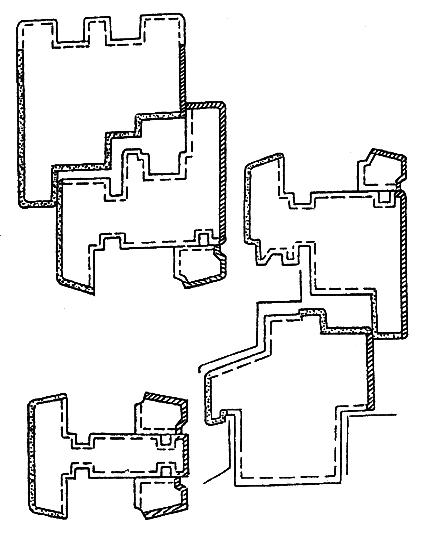

Рисунок 5 - Схемы расположения подкладок при монтаже стеклопакетов

Виды открывания оконных блоков:

а - неоткрывающееся; б - поворотно-откидное; в - поворотное (распашное); г - откидное; д - подвесное; е - установка подкладок в фигурных оконных блоках

- опорные подкладки

- дистанционные подкладки

Рисунок 5 - Схемы расположения подкладок при монтаже стеклопакетов

5.5.5 Для установки стеклопакетов должны применяться силиконовые герметики или эластичные полимерные уплотняющие прокладки или комбинации этих материалов. Основные варианты монтажа стеклопакетов приведены в приложении А.

5.5.6 Притворы оконных блоков должны иметь не менее двух рядов уплотняющих прокладок (кроме конструкций, предназначенных для эксплуатации в неотапливаемых помещениях). Прокладки устанавливают в пазы внатяг при помощи ершового соединения. Прилегание прокладок к сторонам притвора должно быть плотным, исключающим проникновение воды.

Внутренние притворы допускается уплотнять самоклеющимися уплотняющими прокладками или прокладками без клеевой основы, которые следует крепить скобками с антикоррозийным покрытием.

Уплотняющие прокладки должны изготовляться из атмосфероморозостойких эластичных полимерных материалов и быть испытаны на долговечность в испытательных центрах, аккредитованных на право проведения таких испытаний.

5.5.7 Дождезащитные профили (отливы) из алюминиевых сплавов или поливинилхлорида должны плотно крепиться к брускам коробки и иметь не менее двух сливных отверстий при длине профиля до 600 мм и не менее трех отверстий при длине профиля более 600 мм. Размеры отверстий и их расположение устанавливают в рабочих чертежах.

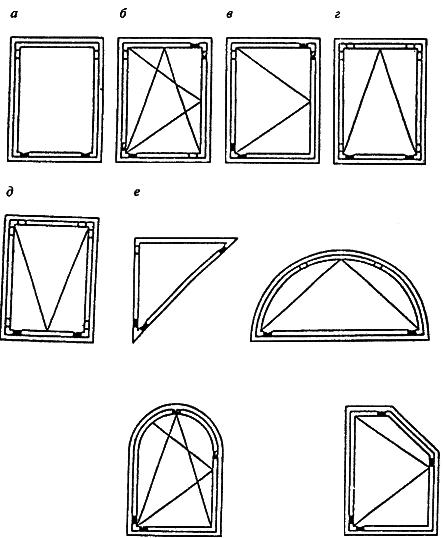

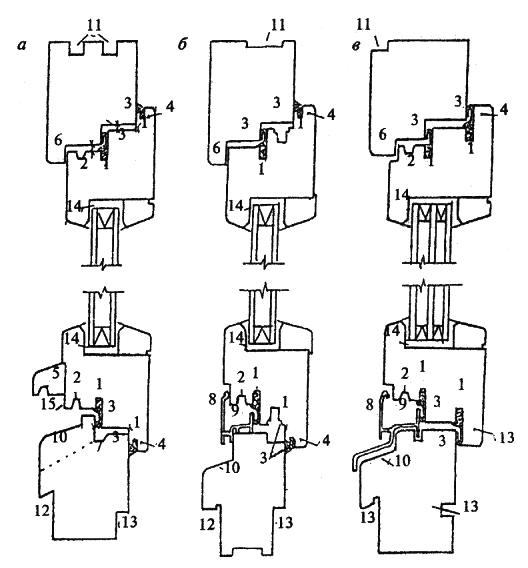

5.5.8 Форма и размеры сечений облицовочных профилей, примыкающих к деревянным поверхностям изделий, должны обеспечивать минимальную площадь соприкосновения с этими поверхностями, а также возможность проветривания полости между ними. Конструкция оконных блоков с применением облицовочных профилей из алюминиевых сплавов и поливинилхлорида приведена на рисунке 6.

Рисунок 6 - Конструкция узлов оконных блоков с применением облицовочных профилей из алюминиевых сплавов и поливинилхлорида

1 - облицовочный профиль; 2 - поворотная втулка для крепления профиля

Рисунок 6 - Конструкция узлов оконных блоков с применением облицовочных профилей из алюминиевых сплавов (а) и поливинилхлорида (б)

5.5.9 Конструкция крепления алюминиевых и поливинилхлоридных облицовочных профилей к деревянным брускам должна обеспечивать возможность компенсации их температурных деформаций.

Поворотные втулки для крепления профилей рекомендуется изготавливать из конструкционного полиамида или сплавов ЦАМ.

5.5.10 Облицовочные профили и отливы из алюминиевых сплавов должны изготавливаться из сплавов марки АД31 по ГОСТ 22233 или импортных аналогичных сплавов и иметь анодно-окисное или неорганическое защитно-декоративное покрытие по ГОСТ 9.303. Толщину покрытия устанавливают в технической документации.

5.5.11 Облицовочные профили и отливы из поливинилхлорида должны соответствовать требованиям ГОСТ 30673 к доборным профилям. Рекомендуется применение ПВХ профилей белого цвета.

5.5.12 Оконные приборы и крепежные детали должны отвечать требованиям ГОСТ 538, НД на конкретные виды деталей и иметь защитное или защитно-декоративное покрытие по ГОСТ 9.303.

Петли для навески створок должны отвечать требованиям ГОСТ 5088, техническим условиям на конкретные виды петель. Конструкция петель должна обеспечивать регулировку зазора в притворах. Рекомендуется применение трехштыревых ввертных петель с креплением двух штырей петли в бруски коробки.

Оконные приборы и петли должны обеспечивать выполнение требований:

сопротивление статической нагрузке, действующей на запорные приборы и ручки, - не менее 500 Н;

сопротивление крутящему моменту сил, приложенных к ручке, - 25 Н·м;

сопротивление нагрузке, приложенной к ограничителю угла открывания в режиме проветривания, - не менее 500 Н;

усилие, прикладываемое к створкам изделий для их открывания, не должно превышать 50 Н, к полотнам балконных дверей - 75 Н.

Установка петель и деталей оконных приборов в зону клеевого шва не допускается.

Усилие, прикладываемое к створкам при их закрывании до требуемого сжатия уплотняющих прокладок, - не более 120 Н.

5.5.13 Конструкции и крепления запирающих приборов должны обеспечивать невозможность открытия оконных и балконных дверных блоков с наружной стороны.

5.5.14 Запорные приборы должны обеспечивать надежное запирание открывающихся элементов оконных блоков. Открывание и закрывание должно происходить легко, плавно, без заеданий. Ручки и засовы приборов не должны самопроизвольно перемещаться из положения "открыто" или "закрыто".

5.6 Комплектность и маркировка

Комплектность и маркировка - по ГОСТ 23166.

6 Правила приемки

6.1 Изделия должны быть приняты техническим контролем предприятия-изготовителя на соответствие требованиям настоящего стандарта, ГОСТ 23166, а также условий, определенных в договоре на изготовление и поставку изделий.

Подтверждением приемки изделий техническим контролем предприятия-изготовителя является их маркировка, а также оформление документов о приемке (качестве) изделий.

Изделия принимают партиями. При приемке изделий на предприятии-изготовителе за партию принимают число изделий, изготовленных в пределах одной смены и оформленных одним документом о качестве.

6.2 Требования к качеству продукции, установленные в настоящем стандарте, подтверждают:

входным контролем материалов и комплектующих деталей;

операционным производственным контролем;

приемочным контролем готовых изделий;

контрольными приемосдаточными испытаниями партии изделий, проводимыми службой качества предприятия-изготовителя;

периодическими испытаниями изделий в независимых испытательных центрах;

квалификационными и сертификационными испытаниями.

6.3 Порядок проведения входного контроля и операционного производственного контроля на рабочих местах устанавливают в технологической документации.

В случае, если предприятие-изготовитель комплектует оконные блоки комплектующими изделиями собственного изготовления, они должны быть приняты и испытаны в соответствии с требованиями нормативной документации на эти изделия.

6.4 Приемочный контроль качества готовой продукции проводят поштучно, методом сплошного контроля. При этом проверяют:

внешний вид и качество отделки изделий;

отклонения от размеров зазоров в притворах и под наплавом;

провисание открывающихся элементов;

отклонение размера расстояния между наплавами створок;

наличие и места расположения отверстий;

работу оконных приборов и петель.

Готовые изделия, прошедшие приемочный контроль, маркируют. Изделия, не прошедшие приемочный контроль хотя бы по одному показателю, бракуют.

6.5 Изделия должны проходить контрольные приемосдаточные испытания, проводимые службой качества предприятия не реже одного раза в смену. При этом контролируют:

отклонения от номинальных размеров и прямолинейности кромок;

разность длин диагоналей;

влажность древесины;

пороки древесины;

шероховатость древесины;

прочность угловых соединений;

прочность склейки древесины по толщине и на зубчатый шип;

требования к установке подкладок под стеклопакеты;

требования к установке уплотняющих прокладок;

расположение и функционирование оконных приборов;

требования к внешнему виду и качеству отделки;

требования к размерам, числу и расположению функциональных отверстий;

требования к маркировке и упаковке.

Примечания

1 Прочность клеевых соединений по толщине проверяют также перед применением каждой новой партии клея.

2 В случае стабильных положительных результатов прочность клеевых соединений допускается проверять один раза в неделю.

3 В случае, если угловые соединения имеют дополнительные крепления (нагели, скобки, скрепки), прочность угловых соединений допускается проверять один раз в две недели.

Испытания проводят на трех образцах.

В случае отрицательного результата испытаний хотя бы по одному показателю проводят повторную проверку качества изделий на удвоенном числе образцов по показателю, имевшему отрицательный результат испытаний. При повторном обнаружении несоответствия показателя установленным требованиям контролируемую и последующую партии изделий подвергают сплошному контролю (разбраковке). При положительном результате сплошного контроля возвращаются к установленному порядку контроля.

В случае отрицательного результата испытаний по показателю прочности угловых соединений производят повторные испытания на удвоенном числе образцов. При неудовлетворительном результате повторных испытаний производство изделий останавливают до устранения причины брака.

6.6 Периодические испытания по эксплуатационным показателям, указанным в 5.3.1-5.3.3, 5.3.5, проводят при внесении изменений в конструкцию изделий или технологию их изготовления, но не реже 1 раза в пять лет.

Прочность клеевых соединений по 5.3.3, 5.3.5 проверяют не реже 1 раза в квартал.

Испытания проводят в независимых испытательных центрах, аккредитованных на право их проведения.

6.7 При постановке продукции на производство качество изделий подтверждают квалификационными испытаниями по всем требованиям настоящего стандарта. В обоснованных случаях допускается совмещать проведение квалификационных и сертификационных испытаний.

6.8 Потребитель имеет право проводить контрольную проверку качества изделий, соблюдая при этом приведенный порядок отбора образцов и методы испытаний, указанные в настоящем стандарте.

При приемке изделий потребителем партией считают число изделий, отгружаемое по конкретному заказу, но не свыше 500 шт., оформленное одним документом о качестве.

6.9 При приемке изделий потребителем рекомендуется использовать план одноступенчатого контроля качества изделий, установленный в таблице 5.

Таблица 5

Объем партии, | Объем выборки, шт. | Приемочное число | |

малозначительные дефекты | критические и значительные дефекты | ||

От 1 до 12 | Сплошной контроль | 3 | 0 |

13-25 | 5 | 3 | 0 |

26-50 | 8 | 4 | 0 |

51-90 | 12 | 5 | 0 |

91-150 | 18 | 7 | 1 |

151-280 | 26 | 10 | 1 |

281-500 | 38 | 14 | 2 |

Примечание - К значительным и критическим дефектам относят дефекты, неустранимые без замены части изделия (поломка брусков или оконных приборов, треснувший стеклопакет и др.), превышение допусков размеров более чем в 1,5 раза установленных предельных отклонений, разукомплектованность изделий и т.д. | |||

6.10 Каждая партия изделий должна сопровождаться документом о качестве (паспортом), в котором указывают:

наименование и адрес предприятия-изготовителя или его товарный знак;

условное обозначение изделия;

информацию о сертификации изделий;

номер партии (заказа);

количество изделий в партии (шт. и м);

спецификацию комплектующих деталей;

дату отгрузки.

Документ о качестве должен иметь знак (штамп), подтверждающий приемку партии изделий техническим контролем предприятия-изготовителя. Рекомендуется в документе о качестве указывать основные технические характеристики изделий и гарантийные обязательства.

При экспортно-импортных операциях содержание сопроводительного документа о качестве уточняется в договоре на поставку изделий.

6.11 По договоренности сторон приемка изделий потребителем может производиться на складе изготовителя, на складе потребителя или в ином, оговоренном в договоре на поставку, месте.

6.12 Приемка изделий потребителем не освобождает изготовителя от ответственности при обнаружении скрытых дефектов, приведших к нарушению эксплуатационных характеристик изделий в течение гарантийного срока службы.

7 Методы контроля

7.1 Методы контроля при приемосдаточных испытаниях

7.1.1 Геометрические размеры изделий и прямолинейность кромок определяют с использованием методов, установленных в ГОСТ 26433.0 и ГОСТ 26433.1.

Предельные отклонения номинальных размеров изделий и их элементов, разность длин диагоналей и другие размеры определяют при помощи металлической измерительной рулетки по ГОСТ 7502, штангенциркуля по ГОСТ 166, щупов по НД.

Предельные отклонения от прямолинейности кромок определяют путем приложения ребра металлической линейки по ГОСТ 427 или строительного уровня с допуском плоскостности не менее 9-й степени точности по ГОСТ 9416 к кромке испытываемой детали и замером наибольшего зазора при помощи щупов.

7.1.2 Предельные отклонения номинальных размеров зазоров под наплавом проверяют при помощи набора щупов или калибров. Зазоры в притворе (внутри притвора) определяют штангенциркулем путем измерения смежных размеров сечения.

7.1.3 Провес в сопряжении смежных деталей определяют щупом как расстояние от ребра металлической линейки по ГОСТ 427, приложенной к верхней сопрягаемой поверхности, до нижней поверхности.

7.1.4 Качество древесины определяют визуально, размеры пороков древесины определяют по ГОСТ 2140.

7.1.5 Влажность древесины определяют по ГОСТ 16588 не менее чем на пяти деталях (заготовках) перед операцией склейки. Каждую деталь (заготовку) проверяют не менее чем в трех точках. Результат каждого измерения должен удовлетворять нормативным требованиям.

7.1.6 Шероховатость поверхности древесины определяют по ГОСТ 15612 не менее чем на пяти деталях.

7.1.7 Внешний вид, цвет и качество отделки изделий оценивают визуально путем сравнения с образцами-эталонами, утвержденными в установленном порядке. Разнооттеночность цвета, глянца и дефекты поверхности, различимые невооруженным глазом с расстояния 0,6-0,8 м при естественном освещении не менее 300 лк, не допускаются.

7.1.8 Плотность прилегания и правильность установки уплотняющих прокладок, наличие и расположение подкладок, функциональных отверстий, оконных приборов, крепежных и других деталей, маркировку и упаковку проверяют визуально.

Плотность прилегания уплотняющих прокладок допускается определять путем закрывания-открывания створки по наличию непрерывного следа, оставленного красящим веществом (например, цветным мелом), предварительно нанесенным на поверхность прокладок и легко удаляемым после проведения испытания.

При необходимости для определения плотности прилегания уплотняющих прокладок сопоставляют размеры зазоров в притворах и степень сжатия прокладок, которые должны составлять не менее 1/5 высоты необжатой прокладки. Замеры производят штангенциркулем.

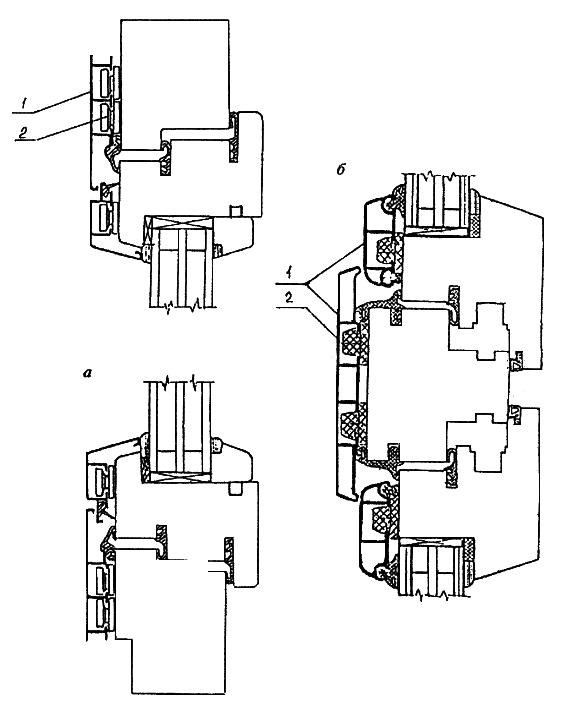

7.1.9 Прочность (несущую способность) угловых соединений определяют в соответствии со схемами А и В, приведенными на рисунке 7.

Рисунок 7 - Определение прочности (несущей способности) угловых соединений

1 - съемные хомуты крепления; 2 - точка приложения нагрузки; 3 - образец; 4 - упор (для схемы В - ролики); 5 - опора

Рисунок 7 - Определение прочности (несущей способности) угловых соединений

Величину нагрузок принимают по 5.3.3.

Образцы углов изготавливают на оборудовании и по режимам, установленным в технологической документации. Для испытаний изготавливают по три образца угловых соединений створок, обвязок дверных полотен или коробок. Свободные концы обрезают под прямым углом.

Размеры образцов и схемы приложения нагрузки приведены на рисунке 7.

Порядок проведения испытаний образцов по схеме А

При испытаниях по схеме А образец одной из сторон жестко закрепляется к вертикальной или горизонтальной опоре. К другой стороне в плоскости образца прикладывается нагрузка (например, при помощи винтового приспособления). Величину нагрузки измеряют динамометром. При вертикальном расположении образца допускается создавать нагрузку путем навешивания свободного груза на горизонтальную сторону образца вручную на тросе или проволоке. Образцы выдерживают под нагрузкой не менее трех минут.

Средства испытаний и вспомогательные устройства:

установка, включающая приспособление для крепления образца (хомуты, болтовой зажим), винтовой механизм для создания нагрузки, динамометр с погрешностью измерений ±10 Н;

линейка металлическая по ГОСТ 427;

угломер с нониусом по ГОСТ 5378;

набор грузов общей массой по 5.3.3 с допустимым отклонением ±2%.

Порядок проведения испытаний образцов по схеме В

Уголки центрируют в шарнирных опорах. Нагружение производят равномерно со скоростью (1200±25) кгс/мин до достижения контрольной нагрузки.

Оборудование для проведения испытаний:

- пресс или машина испытательная универсальная, обеспечивающая измерение нагрузки с погрешностью не более 1%;

- шарнирные опоры.

Величину разрушающей нагрузки определяют с точностью до 10 Н.

Обработка результатов испытаний (по схемам А и В)

Результаты испытаний признают положительными, если все образцы выдержали контрольную нагрузку без разрушения и образования трещин. Рекомендуется доводить нагрузку до разрушения образца с целью проведения анализа характера разрушения клеевого шва.

7.1.10 Прочность клеевого соединения древесины по толщине и ширине определяют на трех образцах типа А по ГОСТ 15613.1, склеенных по режимам, установленным в технологической документации.

Склеенные образцы выдерживают в воде при температуре 16-24 °С не менее 3 ч. Испытания проводят ударом деревянного молотка (киянки) по выступающей части образца. Если площадь скалывания по клеевому шву каждого образца не превышает 20% общей площади склеивания, результат испытаний признают положительным

7.1.11 Прочность зубчатого клеевого соединения определяют на трех образцах деталей длиной (600±10) мм. Образец устанавливают на двух опорах с расстоянием между ними (500±5) мм. Клеевой шов должен располагаться по середине образца. Клеевой шов нагружают усилием не менее 20 Н на 1 см сечения образца. Нагрузку прикладывают по ширине образца вдоль оси клеевого шва через брусок сечением 20х20 мм.

Результат испытания признают положительным, если каждый образец выдержал испытание без разрушения.

7.1.12 Работу оконных приборов проверяют пятиразовым открыванием-закрыванием створчатых элементов изделия. В случае обнаружения отклонений в работе оконных приборов производят их наладку и повторную проверку.

7.2 Методы контроля при проведении периодических испытаний

7.2.1 Прочность клеевых соединений древесины по длине на зубчатые шипы при статическом изгибе определяют по ГОСТ 15613.4.

Прочность клеевых соединений древесины по толщине и ширине при скалывании вдоль волокон определяют по ГОСТ 15613.1.

Для проверки отбирают по 10 образцов, выпиленных из различных заготовок (деталей). Оценку результатов испытаний производят по их среднему значению, при этом результат каждого испытания не должен быть ниже чем на 20% от установленного в пункте 5.3.5.

7.2.2 Прочность угловых соединений определяют в соответствии с 7.1.9, доводя нагрузку до разрушения образца. За результат принимают среднеарифметическое результатов испытаний по каждому образцу, при этом каждый результат не должен быть ниже значения контрольной нагрузки более чем на 15%.

7.2.3 Водостойкость клеевых соединений определяют по ГОСТ 17005 со следующим режимом воздействия на образцы перед испытанием:

1 сут на воздухе при температуре (20±4) °С;

6 ч в в кипящей воде;

2 ч в воде при температуре (20±4) °С;

1 сут на воздухе при отрицательной температуре минус (8±4) °С;

2 сут на воздухе при температуре (20±4) °С.

Результат испытаний должен быть не ниже установленного для группы "средняя Б".

7.2.4 Прочность сцепления лакокрасочных покрытий с отделываемой поверхностью определяют методом решетчатых надрезов по ГОСТ 15140 со следующими дополнениями:

лакокрасочные материалы наносят на поверхность деревянного бруска с влажностью и шероховатостью поверхности, соответствующими нормативным требованиям;

сушку покрытий производят по режиму сушки, принятому в производстве;

качество покрытия должно соответствовать нормативным требованиям;

размер единичного квадрата решетки 2х2 мм;

удаление отслоившихся кусочков покрытия производят при помощи липкой ленты (например, скотча).

7.2.5 Приведенное сопротивление теплопередаче изделия определяют по ГОСТ 26602.1.

7.2.6 Воздухопроницаемость изделий определяют по ГОСТ 26602.2.

7.2.7 Звукоизоляцию определяют по ГОСТ 26602.3.

7.2.8 Коэффициент общего светопропускания определяют по ГОСТ 26602.4.

7.2.9 Сопротивление статическим нагрузкам определяют по ГОСТ 24033.

7.2.10 Долговечность, безотказность оконных приборов, усилия, прилагаемые к оконным приборам, определяют по методикам, утвержденным в установленном порядке.

7.2.11 Методы испытаний при входном контроле качества материалов и комплектующих изделий устанавливают в технологической документации в соответствии с требованиями НД на эти материалы и детали.

7.2.12 Методы испытаний при проведении производственного операционного контроля устанавливают в технологической документации с учетом требований настоящего стандарта.

8 Упаковка, транспортирование и хранение

Упаковка, транспортирование и хранение - по ГОСТ 23166.

9 Рекомендации по монтажу

9.1 Требования к монтажу изделий устанавливают в проектной документации на объекты строительства с учетом принятых в проекте вариантов исполнения узлов примыкания изделий к стенам, рассчитанных на заданные климатические и другие нагрузки.

9.2 Монтаж изделий должен осуществляться специализированными строительными фирмами, имеющими право (лицензию) на производство таких работ. Окончание монтажных работ должно подтверждаться актом сдачи-приемки, включающим в себя гарантийные обязательства производителя работ.

9.3 По требованию потребителя (заказчика) изготовитель (поставщик) изделий должен предоставлять ему типовую инструкцию по монтажу оконных блоков, утвержденную руководителем предприятия-изготовителя и содержащую:

чертежи (схемы) типовых монтажных узлов примыкания;

перечень применяемых материалов (с учетом их совместимости и температурных режимов применения);

последовательность и содержание технологических операций по монтажу оконных блоков.

9.4 При проектировании и исполнении узлов примыкания должны выполняться следующие условия:

заделка монтажных зазоров между изделиями и откосами проемов стеновых конструкций должна быть по всему периметру оконного блока плотной, герметичной, рассчитанной на выдерживание климатических нагрузок снаружи и условий эксплуатации внутри помещений. Пример исполнения монтажного узла оконного блока приведен на рисунке 8;

Рисунок 8 - Пример монтажного узла оконного блока

1 - уплотняющие прокладки (снаружи - водонепроницаемые, изнутри - паронепроницаемые); 2 - пеноутеплитель; 3 - деревянный нащельник; 4 - строительный дюбель; 5 - брусок оконной коробки

Рисунок 8 - Пример монтажного узла оконного блока

конструкция узлов примыкания (включая расположение оконного блока по глубине проема) должна препятствовать образованию мостиков холода (тепловых мостиков), приводящих к образованию конденсата на внутренних поверхностях оконных проемов;

эксплуатационные характеристики конструкций узлов примыкания (сопротивление теплопередаче, звукоизоляция, воздухо- и водопроницаемость) должны отвечать требованиям, установленным в строительных нормах и правилах;

пароизоляция швов со стороны помещений должна быть не менее плотной, чем защита от климатических воздействий снаружи;

конструкция узлов примыкания должна обеспечивать надежный отвод дождевой воды и конденсата наружу. Не допускается проникновение влаги внутрь стеновых конструкций и помещений.

9.5 В качестве крепежных элементов для монтажа применяют:

строительные дюбели (предпочтительный способ крепления);

монтажные шурупы;

специальные монтажные системы (например, с регулируемыми монтажными опорами).

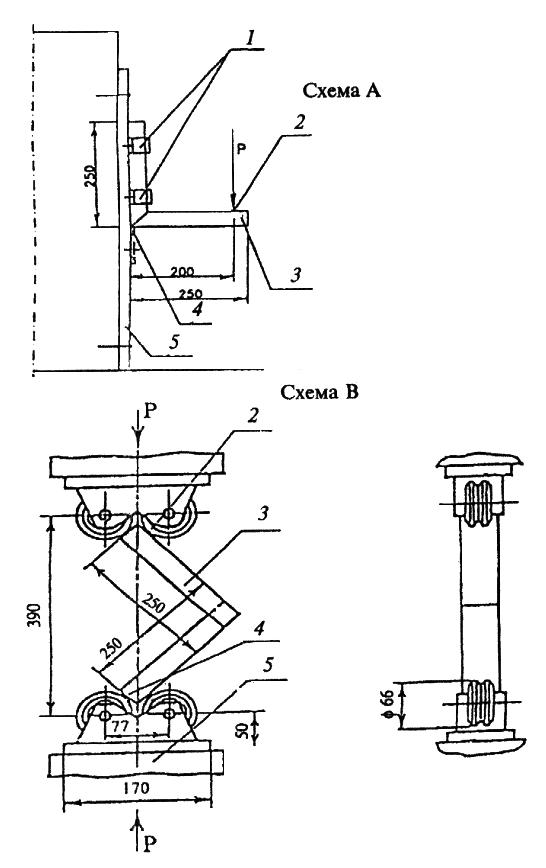

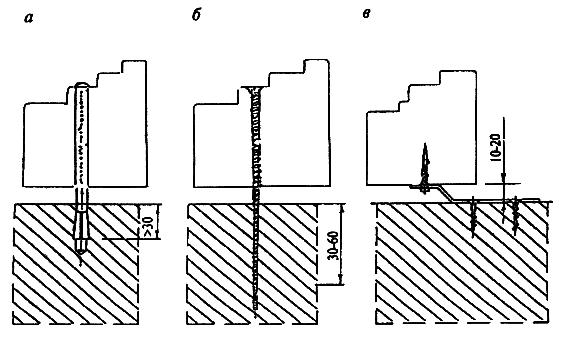

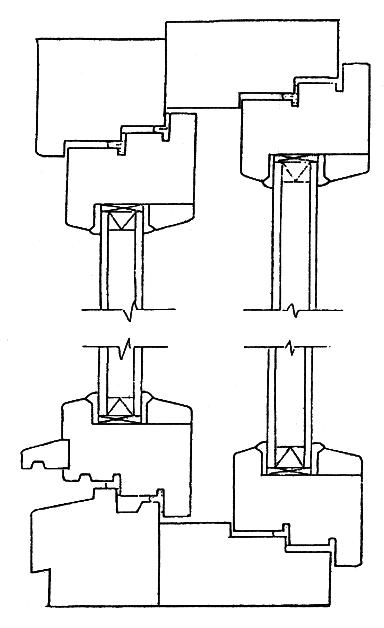

Примеры крепежных узлов представлены на рисунке 9 и выбираются в зависимости от конструкции стены.

Рисунок 9 - Примеры крепежных узлов

а - узел крепления строительным дюбелем; б - узел крепления монтажным шурупом; в - узел крепления при помощи анкерной пластины

Рисунок 9 - Примеры крепежных узлов

Не допускается использование для крепления изделий герметиков, клеев, пеноутеплителей, а также строительных гвоздей.

9.6 Оконные блоки следует устанавливать по уровню. Отклонение от вертикали и горизонтали сторон коробок смонтированных оконных блоков не должно превышать 1,5 мм на 1 м, но не более 3 мм на высоту (ширину изделия).

9.7 Расстояние между крепежными элементами при монтаже изделий не должно превышать 800 мм. Пример расположения крепежных деталей приведен на рисунке 10.

Рисунок 10 - Рекомендуемое расположение крепежных деталей

Рисунок 10 - Рекомендуемое расположение крепежных деталей

9.8 Для заполнения монтажных зазоров (швов) применяют предварительно сжатые уплотнительные ленты ПСУЛ (компрессионные ленты), изолирующие пенополиуретановые шнуры, пеноутеплители, минеральную вату и другие материалы, имеющие гигиеническое заключение и обеспечивающие требуемые эксплуатационные показатели швов. Пеноутеплители не должны увеличивать свой объем после завершения монтажных работ.

Закраска швов не рекомендуется.

9.9 Для передачи нагрузок в плоскости оконного блока (веса) изделия на строительную конструкцию применяют несущие колодки из полимерных материалов с твердостью не менее 75 ед. по Шору А или из древесины твердых пород. Для фиксации положения оконного блока в стене применяют распорные колодки.

При многослойных конструкциях стен, когда оконный блок устанавливают в зону утеплителя, нагрузки должны передаваться на несущую часть стены.

Деревянные клинья, применяемые для временной фиксации изделий в процессе монтажа, необходимо удалить перед заделкой монтажных швов.

9.10 В случае, если монтаж оконных блоков производят одновременно с отделочными работами внутри помещения, следует предусматривать мероприятия по выравниванию влажности воздуха (проветривание, осушение и т.д.).

9.11 В одном стеновом проеме допускается монтаж нескольких изделий по высоте и ширине. В этом случае конструкция их соединений должна быть дополнительно рассчитана на эксплуатационные нагрузки.

10 Гарантии изготовителя

10.1 Предприятие-изготовитель гарантирует соответствие изделий требованиям настоящего стандарта при условии соблюдения потребителем правил транспортирования, хранения, монтажа, эксплуатации, а также области применения, установленных в нормативной и проектной документации.

10.2 Гарантийный срок хранения изделий - 1 год со дня отгрузки изделия изготовителем.

10.3 Гарантийный срок службы оконных и дверных блоков устанавливают в договоре на поставку, но не менее 3 лет со дня отгрузки изделий изготовителем.

ПРИЛОЖЕНИЕ А (рекомендуемое). Определения функциональных зон и конструктивные решения узлов оконных блоков

ПРИЛОЖЕНИЕ А

(рекомендуемое)

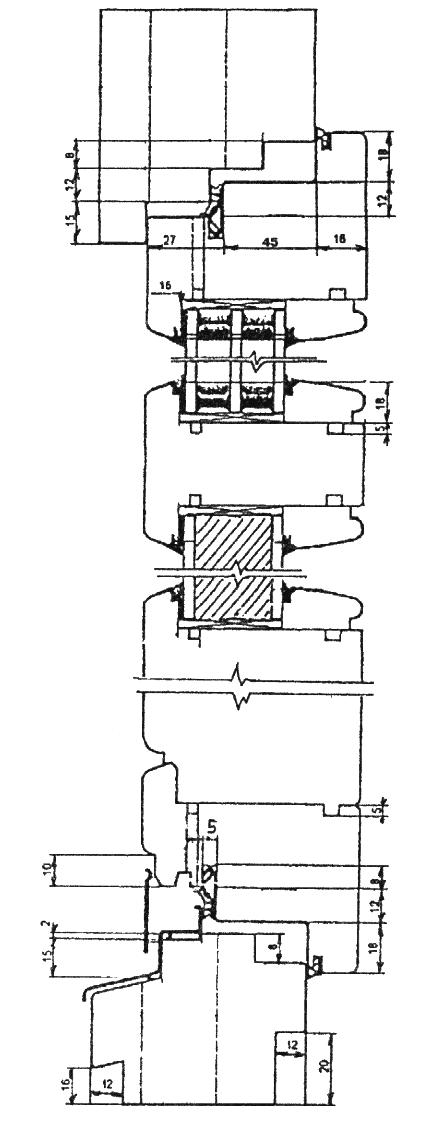

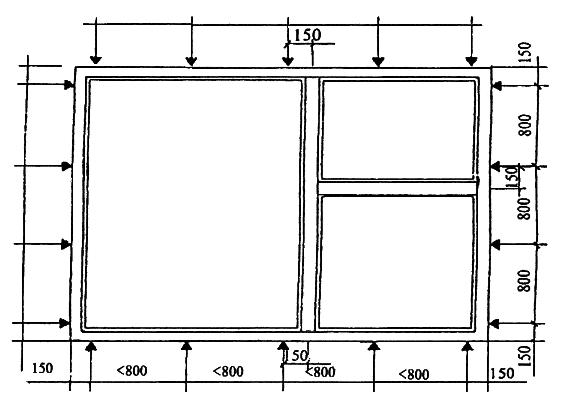

Рисунок А.1 - Функциональные зоны брусков створок и коробок

а - конструкция оконного блока с однокамерным стеклопакетом, деревянным отливом и притвором под ввертные петли; б - конструкция оконного блока с однокамерным стеклопакетом, алюминиевым отливом и притвором под поворотно-откидное устройство; в - конструкция оконного блока с двухкамерным стеклопакетом, алюминиевым отливом и притвором под ввертные петли

1 - паз под уплотняющую прокладку; 2 - капельник; 3 - зона притвора; 4 - наплав створки; 5 - отлив; 6 - наплав коробки; 7 - водоотводящий желоб; 8 - отлив (дождезащитный профиль); 9 - водоотводная канавка; 10 - уклон для отвода воды; 11 - пазы под соединительные шпонки и монтажные уплотнения; 12 - четверть под слив; 13 - четверть (паз) под подоконную доску; 14 - четверть (фальц) под стеклопакет; 15 - внешняя щечка капельника

Рисунок А.1 - Функциональные зоны брусков створок и коробок

Рисунок А.2 - Примеры конструктивных решений узлов притворов оконных блоков

а - горизонтальный импостный притвор; б - горизонтальный безимпостный притвор; в - вертикальный импостный притвор; г - вертикальный безимпостный притвор

Рисунок А.2 - Примеры конструктивных решений узлов притворов оконных блоков

Рисунок А.3 - Примеры горбыльковых соединений

а - брусок горбылькового переплета; б - накладные декоративные раскладки (ложные горбыльки)

Рисунок А.3 - Примеры горбыльковых соединений

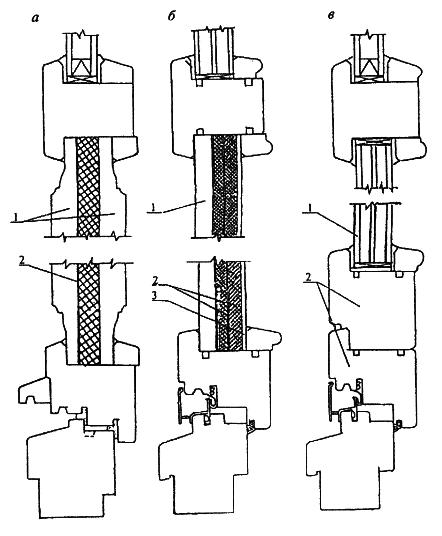

Рисунок А.4 - Примеры конструктивных решений филенок дверных полотен

а - фигарейная филенка: 1 - деревянные полуфиленки; 2 - теплоизоляционный материал; б - филенка комбинированной конструкции: 1 - деревянная обшивка; 2 - теплоизоляционный материал; 3 - листовой материал (например, твердая ДВП по ГОСТ 4578); в - светопрозрачное заполнение: 1 - стеклопакет; 2 - бруски усиленной обвязки полотна

Рисунок А.4 - Примеры конструктивных решений филенок дверных полотен

Рисунок А.5 - Примеры конструктивных решений узлов оконных блоков раздельной конструкции с однокамерными стеклопакетами

Рисунок А.5 - Примеры конструктивных решений узлов оконных блоков раздельной конструкции с однокамерными стеклопакетами

А.1 Требования к размерам деталей и функциональных зон

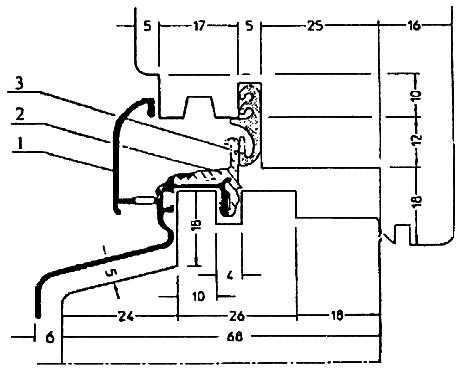

Регламентируемые размеры профилей брусков створок (полотен) в месте расположения стеклопакетов приведены на рисунке А.6

Рисунок А.6 - Регламентируемые размеры профилей брусков створок (полотен) в месте расположения стеклопакетов

- размер основания фальца (четверти под остекление);

![]() ,

, - размеры боковой щечки опоры остекления;

- размеры опоры для крепления штапика;

,

- толщина внутренних слоев герметика;

- размер паза под стеклопакет

Рисунок А.6

Высоту боковой щечки опоры остекления и штапика рекомендуется принимать не менее 18 мм. Верхняя кромка щечки опоры должна иметь фаску для обеспечения нормальных условий укладки герметика.

В случае применения для установки стеклопакета уплотняющих прокладок толщина уплотняющих прокладок должна быть не менее 3 мм. В случае применения для установки стеклопакета эластичного герметика толщина внутреннего слоя эластичного герметика должна быть не менее 1 мм, толщина наружного слоя эластичного герметика (

) должна быть не менее 2 мм.

Ширину опоры штапика и боковых щечек

,

устанавливают с учетом класса окна по сопротивлению ветровой нагрузке:

для | изделий | класса | Д | - | не | менее | 12 | мм | |

" | " | " | В и Г | - | " | " | 14 | " | |

" | " | " | А и Б | - | " | " | 16 | " |

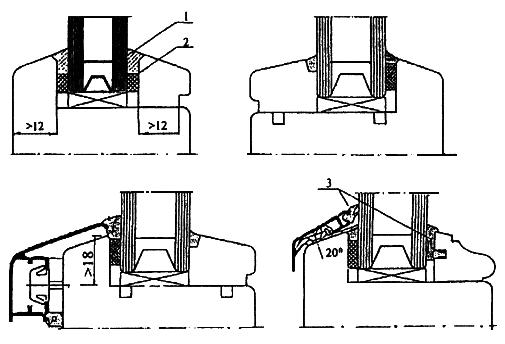

Примеры конструктивных решений монтажа стеклопакетов приведены на рисунке А.7.

Рисунок А.7 - Примеры конструктивных решений монтажа стеклопакетов

1 - силиконовое уплотнение; 2 - самоклеющаяся эластичная прокладка; 3 - эластичная полимерная прокладка

Рисунок А.7 - Примеры конструктивных решений монтажа стеклопакетов

Расстояние между торцом стеклопакета и фальцем остекления должно быть не более 1/3 (высоты фальца), но не менее 3 мм.

Размеры пазов под уплотняющие прокладки выбирают исходя из конструкции прокладок, но не менее 5 мм по глубине и 2,5 мм по ширине.

Расстояние от наружной поверхности детали до первого ряда уплотняющих прокладок рекомендуется принимать не менее 17 мм, а при двойных рядах уплотнений расстояние между первым и вторым рядами уплотняющих прокладок - не менее 10 мм. Прокладки должны перекрывать зазор в притворе под наплавом не менее чем на 5 мм.

Высота наплава должна быть не менее 10 мм для притворов обычного типа и не менее 15 мм для конструкций с прибором поворотно-откидного открывания. В случае навески створок на ввертные петли толщина наплава должна быть не менее 15 мм.

Глубина капельника должна быть не менее 5 мм, а ширина - не менее 6 мм.

Уклон наружных водоотводящих поверхностей брусков створок и коробок рекомендуется устанавливать не менее 15°, угол уклона отлива - не менее 20°.

Пример предпочтительной конструкции отлива из алюминиевых сплавов приведен на рисунке А.8.

Рисунок А.8 - Пример нижнего притвора с алюминиевым дождеотводящим профилем с терморазрывом

1 - алюминиевый отлив; 2 - термовкладыш; 3 - уплотняющая прокладка и конструкция алюминиевого дождеотводящего профиля (отлива) с терморазрывом

Рисунок А.8 - Пример нижнего притвора с алюминиевым дождеотводящим профилем с терморазрывом

Высота четверти под слив должна быть не менее 20 мм, глубина - не менее 8 мм.

Величина зазора в притворе (размер фальцлюфта) между створкой и коробкой устанавливается в рабочих чертежах, но не менее 4 мм для притворов обычного типа и не менее 11 мм для притворов, предназначенных для установки поворотно-откидных приборов.

Кромки брусков створок, коробок, штапиков, отливов скругляют по радиусу 2-4 мм.

А.2 Требования к функциональным отверстиям и их расположению

Каждое поле остекления должно иметь отверстия для осушения полости между кромками стеклопакета и фальцами профилей. Отверстия должны находиться в наиболее глубоких частях фальцев и не иметь заусенцев, препятствующих отводу воды.

В нижнем профиле створки должно быть предусмотрено не менее двух отверстий. Рекомендуется предусматривать также два отверстия в верхней части створки. Размеры отверстий: диаметром не менее 6 мм или размером не менее 5х8 мм. Расположение отверстий не должно совпадать с местами установки подкладок под стеклопакеты.

Конструкция притворов изделий должна обеспечивать надежную защиту и отвод дождевой воды. Число отверстий для отвода воды - по 5.5.7.

При наличии деревянного отлива, закрепляемого на нижнем бруске створки, нижний брусок коробки должен иметь водосливные отверстия или канавки диаметром не менее 8 мм (или сечением не менее 8х8). Расположение отверстий устанавливают в рабочих чертежах.

ПРИЛОЖЕНИЕ Б (рекомендуемое). Пример графического определения соотношения высоты и ширины створчатых элементов

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Рисунок Б.1 - Пример графического определения соотношения высоты и ширины створчатых элементов с сечением брусков 56х78 мм в случае воздействия ветровой нагрузки

Рисунок Б.1 - Пример графического определения соотношения высоты и ширины

створчатых элементов с сечением брусков 56х78 мм в случае воздействия ветровой нагрузки

(для распашного и поворотно-откидного открывания, масса стеклопакета - не более 50 кг)

ПРИЛОЖЕНИЕ В (справочное). Сведения о разработчиках стандарта

ПРИЛОЖЕНИЕ В

(справочное)

Настоящий стандарт разработан рабочей группой специалистов в составе:

Н.В.Шведов, Госстрой России (руководитель);

И.Ф.Савченко, УДГНПП "Лигнатекс";

Т.В.Власова, "Центр сертификации оконной и дверной техники";

А.В.Ткаченко, ООО "ДОК-1", Москва;

B.C.Савич, ГП ЦНС;

Л.А.Сохнин, ООО "Рокод";

А.Ф.Борщев, И.Н.Медведев, НИУПЦ "Межрегиональный институт окна".