ГОСТ 24381-91

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТОЙКИ АГРЕГАТНЫХ СТАНКОВ

Основные размеры. Нормы точности

Columns for modular-type machine tools.

Basic dimensions. Standards of accuracy

ОКП 381880

Дата введения 1992-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

А.Н.Байков, Ю.А.Архипов, Ю.С.Николаев, В.Н.Кустовский, А.Р.Чеховский, Й.И.Мурев, Т.А.Телегина, Ю.Д.Паргина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 25.04.91 N 571

3. Срок проверки - 1997 г., периодичность проверки - 5 лет

4. Стандарт соответствует международному стандарту ИСО 2891-77 разд.5 в части основных размеров

5. ВЗАМЕН ГОСТ 24015-80, ГОСТ 24381-80

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8-82 | 2.1 |

ГОСТ 22267-76 | 2.3.1, 2.3.2 |

Настоящий стандарт распространяется на унифицированные стойки класса точности Н, предназначенные для установки на них силовых столов прямолинейного движения на отдельных и встраиваемых в автоматические линии агрегатных станках.

Требования настоящего стандарта являются обязательными.

1. ОСНОВНЫЕ РАЗМЕРЫ

1. ОСНОВНЫЕ РАЗМЕРЫ

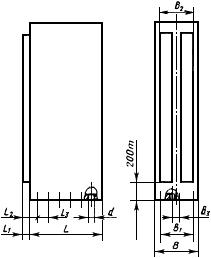

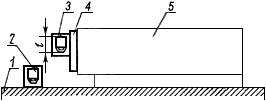

1.1. Основные размеры стоек должны соответствовать указанным на черт.1 и в табл.1.

Черт.1

Примечания:

1. Чертеж не определяет конструкцию стойки.

2. Боковые фиксирующие отверстия должны располагаться с интервалами , равными или кратными 25 мм (по усмотрению изготовителя). Допуск между крайними отверстиями ±0,2 мм.

3. Фронтальные фиксирующие отверстия должны располагаться с интервалами , разными или кратными 25 мм (по усмотрению изготовителя).

Таблица 1

мм

Ширина основания силового стола |

|

|

| Отверстие | |||

125 | 160 | 120 | 140 | - | - | 320 | М12 |

160 | 200 | 160 | 180 | - | - | 400 | М16 |

200 | 250 | 210 | 220 | 42 | 17 | 560 | М16 |

250* | 320* | 280* | 270* | 50* | 15* | 630* | M16* |

320* | 400* | 355* | 340* | 50* | 15* | 710* | M16* |

400* | 500* | 450* | 420* | 50* | 15* | 800* | М20* |

500* | 630* | 580* | 520* | 50* | 15* | 900* | М20* |

630* | 800* | 740* | 650* | 50* | 15* | 1000* | М20* |

800 | 1000 | 940 | 820 | 50 | 15 | 1120 | М24 |

________________

* Размеры, соответствующие ИСО 2891, разд.5.

2. ТОЧНОСТЬ СТОЕК

2.1. Общие требования к испытаниям на точность - по ГОСТ 8.

При приемке стоек по согласованию с потребителем возможно не проводить все проверки, указанные в настоящем стандарте. Потребитель может выбрать проверки, которые характеризуют интересующие его свойства изделия, и эти проверки должны быть определены при заказе.

2.2. Нормы точности стоек не должны превышать значений, указанных в пп.2.3-2.5.

2.3. Плоскостность рабочей поверхности стоек

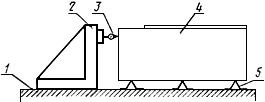

2.3.1. Прямолинейность направляющих платиков в продольном направлении

Допуск - 30 мкм на длине 1000 мм, но не более 80 мкм на всей длине.

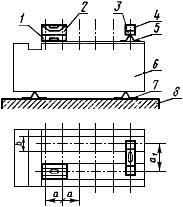

Черт.2

Стойка 6 при помощи регулируемых опор 7 устанавливают на контрольную плиту 8. Мостик 1 с уровнем 2 устанавливают на рабочую поверхность каждого направляющего платика в сечениях, проходящих по их середине ( - ширина направляющего платика) и перемещают шагами

, равными 0,1 всей длины рабочей поверхности. Длина базы мостика равна шагу

.

По полученным результатам строят графики профиля каждого сечения поверхности и определяют отклонение в соответствии с ГОСТ 22267, разд.4, метод 6.

2.3.2. Расположение направляющих платиков в одной плоскости

Допуск - 30 мкм на длине 1000 мм, но не более 80 мкм на всей длине.

На рабочую поверхность обоих платиков устанавливают две опоры 5, на которые кладут поверочную линейку 3 рабочей поверхностью так, чтобы расстояние от проверяемой поверхности до рабочей поверхности линейки у ее концов были равны. На рабочую поверхность линейки устанавливают уровень 4 и перемещают всю систему шагами . Длина базы поверочной линейки равна

.

Показания уровня пересчитывают с учетом длины базы линейки по формуле в соответствии с ГОСТ 22267, разд.4, метод 6.

Отклонение от расположения направляющих платиков в одной плоскости равно наибольшей алгебраической разности показаний уровня.

2.4. Плоскостность поверхности основания стоек

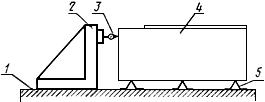

Черт.3

Допуск - 30 мкм на всей длине измерения.

На контрольную плиту 1 с поверочной угловой плитой 2 при помощи регулируемых опор 5 устанавливают стойку 4 так, чтобы расстояния от проверяемой поверхности основания стойки до рабочей поверхности поверочной угловой плиты у ее краев в трех наиболее удаленных точках были равны.

Измерительный прибор 3 перемещают по поверхности поверочной угловой плиты так, чтобы его измерительный наконечник касался проверяемой поверхности основания.

Отклонение от плоскостности равно наибольшей алгебраической разности показаний измерительного прибора во всех сечениях.

Схема расположения проверяемых сечений показана на черт.4.

Черт.4

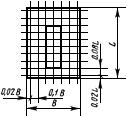

2.5. Перпендикулярность рабочей поверхности стойки к поверхности основания

Допуск - 30 мкм.

Метод 1

Черт.5

Допуск - 30 мкм.

Стойку 5 устанавливают рабочей поверхностью на контрольную плиту 1. К поверхности основания стойки прикрепляют контрольную линейку 4.

Один рамный уровень 2 устанавливают на контрольной плите, другой уровень 3 прикладывают к контрольной линейке.

Отклонение от перпендикулярности на длине стороны уровня равно алгебраической разности его показаний. Полученную разность показаний в угловых единицах пересчитывают с учетом длины

в линейные.

Метод 2

Черт.6

На контрольную плиту 1 с поверочной угловой плитой 2 при помощи регулируемых опор 5 устанавливают стойку 4 так, чтобы расстояния от контрольной плиты до рабочей поверхности стойки у ее краев были равны.

Измерительный прибор 3 перемещают по поверхности поверочной угловой плиты так, чтобы его наконечник касался проверяемой поверхности основания стойки.

Отклонение от перпендикулярности равно наибольшей алгебраической разности показаний измерительного прибора в двух крайних точках любого вертикального сечения.