ГОСТ 24356-80

Группа К69

МЕЖГОСУДАРСТВЕНЫЙ СТАНДАРТ

БУМАГА

Метод определения печатных свойств

Paper. Method for determination of printability characteristics

МКС 85.060

ОКСТУ 5409

Дата введения 1982-01-01

Постановлением Государственного комитета СССР по стандартам от 7 августа 1980 г. N 4129 дата введения установлена 01.01.82

Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

ВЗАМЕН ГОСТ 20807-75, ГОСТ 17396-72

ИЗДАНИЕ (март 2003 г.) с Изменением N 1, утвержденным в августе 1986 г. (ИУС 11-86).

Настоящий стандарт распространяется на типографскую, офсетную и мелованную бумагу и устанавливает метод определения ее печатных свойств: красковосприятия, однородности печати (кроме мелованной бумаги), просвечивания-пробивания изображения на оборотную сторону оттиска, скорости закрепления краски, стойкости поверхности бумаги к выщипыванию.

Метод оценки печатных свойств в части красковосприятия, однородности печати, просвечивания-пробивания изображения и скорости закрепления краски устанавливается для исследовательских целей.

Метод оценки стойкости поверхности бумаги к выщипыванию распространяется на все виды бумаги, используемой для печатания высоким и офсетным способами.

Сущность метода оценки печатных свойств бумаги заключается в запечатывании образца бумаги на пробопечатном устройстве при заданном режиме печати с последующим измерением оптической плотности оттиска для количественной оценки красковосприятия и однородности печати; оборотной стороны оттиска - для оценки просвечивания-пробивания изображения; получением следа отмарывания и измерением его оптической плотности для оценки закрепления краски; определением скорости печати, при которой начинается повреждение поверхности бумаги.

1. ОТБОР ПРОБ

1. ОТБОР ПРОБ

1.1. Отбор проб - по ГОСТ 8047.

2. АППАРАТУРА И МАТЕРИАЛЫ

Устройства пробопечатные типа Фогра, Прюфбау, АС-2, А-2, СБВ, AIC-2-5.

Денситометр оптический, работающий в отраженном свете, типа Макбет, ДОН-18, ДОН-20, ДОН-22, фотометрические параметры которого соответствуют требованиям нормативно-технической документации (НТД). Допускается применение других типов денситометров, если их фотометрические параметры соответствуют фотометрическим параметрам денситометров указанных типов.

Весы лабораторные с погрешностью взвешивания не более 0,0001 г.

Секундомер по НТД.

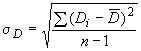

Шаблон с отверстиями (черт.1 приложения).

Алкидная смола Д-4100 по НТД.

Спирт по ГОСТ 17299-78 или бензин марки БР-1 по НТД.

Масло вазелиновое по ГОСТ 3164-78.

Краска черная универсальная 2515-03 по НТД.

(Измененная редакция, Изм. N 1).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Из каждого листа отобранной пробы вырезают в машинном направлении образцы бумаги и отмечают верхнюю и сеточную стороны. Размеры образцов бумаги определяются конструкцией пробопечатного устройства и приведены в табл.1 приложения.

3.2. Кондиционирование образцов бумаги перед испытаниями и испытания должны проводиться по ГОСТ 13523-78 при температуре (23±2) °С и относительной влажности воздуха (50±2)%. Испытания стойкости поверхности бумаги к выщипыванию должны проводиться при температуре (22±2) °С. Продолжительность кондиционирования - не менее 2 ч.

3.3. При определении красковосприятия, однородности печати, просвечивания-пробивания изображения и скорости закрепления краски в печатной секции пробопечатных устройств должны быть обеспечены постоянная скорость разрыва красочного слоя, равная 0,094 м/с, и постоянное произведение удельного давления на время контакта, равное 8134 Па·с. При оценке стойкости поверхности бумаги к выщипыванию должны быть обеспечены: интервал скорости разрыва красочного слоя, равный 0-0,273 м/с, постоянное произведение удельного давления на время контакта, равное 9898 Па·с, скорость раската краски не менее 0,5 м/с.

3.4. Режимы печатания для различных типов пробопечатных устройств, обеспечивающие значения скорости разрыва красочного слоя и произведения удельного давления на время контакта по п.3.3 при оценке красковосприятия, однородности печати, просвечивания-пробивания изображения и скорости закрепления краски, приведены в табл.2 приложения, при оценке стойкости поверхности бумаги к выщипыванию - в табл.3 приложения. Ширину полосы контакта определяют при соответствующих усилиях в печатной паре краской 2515-03, при ее толщине слоя на форме, указанной в п.4.1.2 для конкретного вида бумаги.

(Измененная редакция, Изм. N 1).

4. ОПРЕДЕЛЕНИЕ КРАСКОВОСПРИЯТИЯ БУМАГИ И ПРОСВЕЧИВАНИЯ-ПРОБИВАНИЯ ИЗОБРАЖЕНИЯ НА ОБОРОТНУЮ СТОРОНУ ОТТИСКА

Красковосприятие - это свойство бумаги воспринимать определенное количество краски во время печати при заданных условиях контакта и разрыва красочного слоя.

Количественной характеристикой красковосприятия служит критическая толщина слоя краски на форме , соответствующая оптимальному значению величины оптической плотности оттиска

, равному 1,7 для мелованной бумаги,

, равному 1,4 - для каландрированной и высококаландрированной типографской бумаги,

, равному 1,3 - для бумаги машинной гладкости типографской N 1, 2, 3 и офсетной N 1,

, равному 1,2 - для офсетной бумаги N 2.

Просвечивание-пробивание изображения - это уменьшение коэффициента отражения оборотной стороны оттиска после запечатывания образца бумаги. Количественной характеристикой просвечивания-пробивания служит значение оптической плотности оборотной стороны оттиска при

, равной 1,7 - для мелованной бумаги;

, равной 1,4 - для каландрированной и высококаландрированной бумаги;

, равной 1,3 - для типографской бумаги машинной гладкости и офсетной N 1 и

, равной 1,2 - для офсетной бумаги N 2.

(Измененная редакция, Изм. N 1).

4.1. Проведение испытания

4.1.1. Испытанию подвергают по пять образцов бумаги с верхней и сеточной сторон.

4.1.2. На раскатные валики пробопечатного аппарата наносят черную универсальную краску 2515-03 в количестве, обеспечивающем толщину слоя краски на форме, равную (2,5±0,1) мкм - для мелованной бумаги; (4,0±0,1) мкм - для каландрированной и высококаландрированной типографской бумаги N 1; (4,5±0,1) мкм - для каландрированной типографской бумаги N 2, 3; (5,5±0,2) мкм - для типографской бумаги машинной гладкости; (6,5±0,2) мкм - для офсетной бумаги.

Краску раскатывают 3-5 мин и накатывают в течение 1 мин на печатную форму, предварительно хорошо протертую и взвешенную.

Количество краски на печатной форме определяется весовым методом.

Толщину слоя краски на форме , в микрометрах, вычисляют по формуле

![]() ,

,

где - масса краски на форме (разность между массой формы с краской и чистой формой), г;

- площадь формы, см

;

- плотность краски, г/см

.

(Измененная редакция, Изм. N 1).

4.1.3. Печатную форму и образец бумаги закрепляют в печатной секции.

4.1.4. Запечатывают верхнюю и сеточную стороны бумаги при режимах, указанных в табл.2 приложения. Получают по пять оттисков на каждой стороне.

4.1.5. Измеряют оптическую плотность оттиска и его оборотной стороны на денситометре через сутки после печати. Число параллельных определений для каждого оттиска должно быть не менее трех.

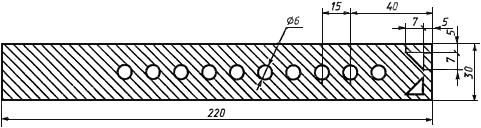

4.1.6. Рассчитывают среднее значение оптической плотности оттиска из трех параллельных определений и, используя номограмму (черт.2 приложения), определяют красковосприятие бумаги. Для этого на оси абсцисс номограммы отмечают значение оптической плотности, равное

. Из полученной точки восстанавливают перпендикуляр до пересечения с кривой 1 (мелованная бумага), кривой 2 (типографская каландрированная и высококаландрированная бумага N 1), кривой 3 (типографская каландированная бумага N 2 и N 3), кривой 4 (типографская машинной гладкости бумага N 1, 2, 3), кривой 5 (офсетная бумага N 1), кривой 6 (офсетная бумага N 2). Через точку пересечения проводят прямую, параллельную оси абсцисс. Значение

, отсекаемое ею на оси ординат, соответствует показателю красковосприятия анализируемой бумаги.

4.1.5, 4.1.6. (Измененная редакция, Изм. N 1).

4.2. Обработка, результатов

4.2.1. За результат испытания при оценке показателя красковосприятия для каждой стороны принимают среднее значение пяти параллельных определений критической толщины слоя краски на форме, округленное до 0,1 мкм. Предельные отклонения между параллельными определениями не должны превышать 0,8 мкм при доверительной вероятности =0,95. При большей величине предельных отклонений число параллельных определений должно быть увеличено вдвое.

4.2.2. За результат испытания при оценке показателя просвечивания-пробивания изображения для каждой стороны принимают среднеарифметическое пяти параллельных определений оптической плотности оборотной стороны оттиска, округленное до 0,01. Предельные отклонения между параллельными определениями не должны превышать 0,04 при доверительной вероятности =0,95. При большей величине предельных отклонений число параллельных определений должно быть увеличено вдвое.

5. ОПРЕДЕЛЕНИЕ ОДНОРОДНОСТИ ПЕЧАТИ

Однородность печати - распределение флуктуации почернения на участках равномерного тона. Количественной характеристикой служит значение величины среднеквадратического отклонения при

![]() .

.

5.1. Проведение испытания

5.1.1. На раскатные валики пробопечатного аппарата наносят черную универсальную краску 2515-03 в количестве, обеспечивающем толщину слоя краски на форме, равную (2,0±0,1) мкм для каландрированной и высококаландрированной бумаги N 1, 2, 3 и (3,0±0,1) мкм для бумаги машинной гладкости N 1, 2, 3.

Краску раскатывают 3-5 мин и накатывают в течение 1 мин на печатную форму, предварительно хорошо протертую и взвешенную.

(Измененная редакция, Изм. N 1).

5.1.2. Печатную форму и образец бумаги закрепляют в печатной секции.

5.1.3. Два образца бумаги запечатывают с верхней и два с сеточной сторон при режимах, указанных в табл.2 приложения.

5.1.4. На денситометре измеряют непосредственно после печати оптическую плотность полученных оттисков.

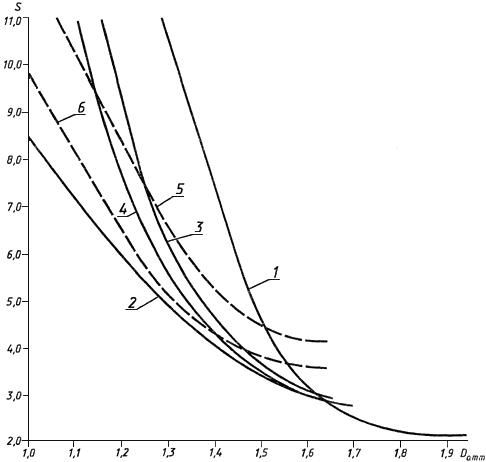

Число параллельных определений для каждого оттиска должно быть не менее трех.

5.1.5. Рассчитывают среднее значение оптической плотности шести параллельных определений и, используя номограмму (черт.3 приложения), уточняют толщину слоя краски на форме, требуемую для оценки однородности печати на анализируемой партии бумаги. Для этого на оси абсцисс номограммы отмечают значение оптической плотности, равное . Из полученной точки восстанавливают перпендикуляр до пересечения с кривой 1 (каландрированная и высококаландрированная бумага N 1, 2, 3) и кривой 2 (бумага N 1, 2, 3 машинной гладкости). Через точку пересечения проводят прямую, параллельную оси абсцисс. Значение

, отсекаемое ею на оси ординат, соответствует толщине слоя краски на форме, позволяющей получить на оттиске оптическую плотность, равную 0,8.

5.1.4, 5.1.5. (Измененная редакция, Изм. N 1).

5.1.6. При уточненной толщине запечатывают по пять образцов бумаги с верхней и сеточной сторон при режимах, указанных в табл.2 приложения.

5.1.7. Непосредственно после печати замеряют оптическую плотность полученных оттисков. Замеряемые участки фиксируют шаблоном (см. черт.1 приложения).

Число параллельных определений для каждого оттиска должно быть не менее 10.

5.1.8. Величину среднеквадратического отклонения для каждого оттиска вычисляют по формуле

,

,

где - единичное измерение оптической плотности оттиска;

- среднее значение величины оптической плотности;

- число параллельных определений оптической плотности (

10) на каждом образце.

5.2. Обработка результатов

5.2.1. За результат испытания каждой стороны бумаги принимают среднеарифметическое пяти единичных определений среднеквадратического отклонения оптической плотности, округленное до 0,001. Предельные отклонения между параллельными определениями не должны превышать 0,025 при доверительной вероятности =0,95.

При большей величине предельных отклонений число параллельных определений должно быть увеличено вдвое.

6. ОПРЕДЕЛЕНИЕ СКОРОСТИ ЗАКРЕПЛЕНИЯ КРАСКИ

Закрепление краски - это процесс образования на оттиске стабильной структуры с необходимой прочностью, исключающей возможность отмарывания краски. Количественной характеристикой скорости закрепления краски служит значение величины оптической плотности следа отмарывания , полученное на мелованной бумаге через определенный промежуток времени после печати при

, равной 1,9 для мелованной бумаги и 1,6 - для типографской и офсетной бумаги.

6.1. Проведение испытания

6.1.1. На раскатные валики пробопечатного аппарата наносят черную универсальную краску 2515-03 в количестве, обеспечивающем толщину слоя краски на форме, указанную в п.4.1.2.

Краску раскатывают 3-5 мин и накатывают в течение 1 мин на печатную форму, предварительно хорошо протертую и взвешенную.

6.1.2. Печатную форму и образец бумаги закрепляют в печатной секции.

6.1.3. По два образца бумаги с верхней и сеточной сторон запечатывают при режимах, указанных в табл.2 приложения.

6.1.4. На денситометре измеряют непосредственно после печати оптическую плотность полученных оттисков. Число параллельных определений для каждого оттиска должно быть не менее трех.

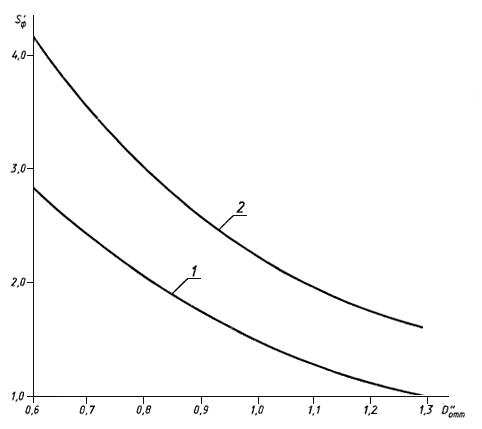

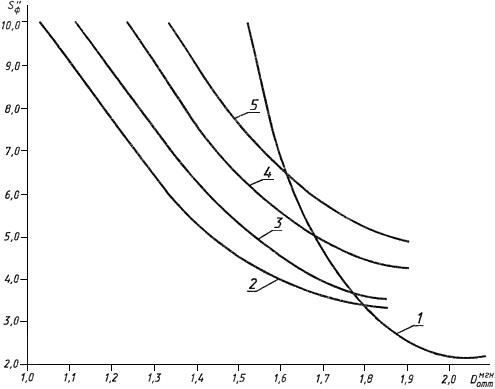

6.1.5. Рассчитывают среднее значение оптической плотности шести параллельных определений и, используя номограмму (черт.4 приложения), уточняют толщину слоя краски на форме, требуемую для оценки скорости ее закрепления на анализируемой партии бумаги. Для этого на оси абсцисс номограммы отмечают значение оптической плотности, равное

. Из полученной точки восстанавливают перпендикуляр до пересечения с кривой 1 (мелованная бумага), кривой 2 (типографская каландрированная и высококаландрированная бумага N 1), кривой 3 (типографская каландрированная бумага N 2, 3), кривой 4 (типографская бумага машинной гладкости N 1, 2, 3), кривой 5 (офсетная бумага N 1 и 2).

Через точку пересечения проводят прямую, параллельную оси абсцисс. Значение , отсекаемое ею на оси ординат, соответствует толщине слоя краски на форме, позволяющей получить на оттиске оптическую плотность, равную 1,9 для мелованной бумаги и 1,6 для типографской и офсетной бумаги.

6.1.4, 6.1.5. (Измененная редакция, Изм. N 1).

6.1.6. При уточненной толщине запечатывают по пять образцов бумаги с верхней и сеточной сторон при режимах, указанных в табл.2 приложения.

6.1.7. Через 30 с для мелованной бумаги и 5 мин для типографской и офсетной бумаги после печати в отмарывающем устройстве при линейном усилии, равном 9800 Н/м (10 кгс/см), получают след отмарывания на мелованной бумаге двукратного мелования гладкостью не менее 750 с по ГОСТ 21444-75.

(Измененная редакция, Изм. N 1).

6.1.8. Измеряют оптическую плотность следа отмарывания. Число параллельных измерений для каждого оттиска должно быть не менее пяти.

6.2. Обработка результатов

6.2.1. За результат испытания принимают среднее значение величины оптической плотности следа отмарывания пяти параллельных определений для каждой стороны, округленное до 0,01. Предельные отклонения между параллельными определениями не должны превышать 0,05 при доверительной вероятности =0,95. При большей величине предельных отклонений число параллельных определений должно быть увеличено вдвое.

7. ОПРЕДЕЛЕНИЕ СТОЙКОСТИ ПОВЕРХНОСТИ БУМАГИ К ВЫЩИПЫВАНИЮ

Стойкость поверхности бумаги к выщипыванию - это свойство, характеризующее ее сопротивление выщипыванию, возникающему в процессе печатания, когда работа разрыва красочного слоя превышает когезионные силы самой бумаги. Количественной характеристикой служит минимальная величина скорости печати, при которой начинается повреждение поверхности бумаги.

7.1. Проведение испытаний

7.1.1. Испытанию подвергают пять образцов бумаги с верхней стороны листа для типографской и офсетной бумаги и по пять образцов с каждой стороны листа для мелованной бумаги и бумаги двухсеточного формования.

7.1.2. На раскатные валики пробопечатного устройства наносят препарат Д-4100 в количестве, обеспечивающем толщину слоя препарата на форме, равную (3±0,1) мкм для мелованной, каландрированной и высококаландрированной бумаги и (4±0,1) мкм - для бумаги машинной гладкости.

Количество препарата на печатной форме определяется весовым методом или задается с помощью микроволюметра. Толщину вычисляют по формуле, указанной в п.4.1.2.

Препарат раскатывают в течение 3-5 мин и накатывают на печатную форму в течение 1 мин.

7.1.1, 7.1.2. (Измененная редакция, Изм. N 1).

7.1.3. Печатную форму и полоску бумаги закрепляют в печатной секции.

7.1.4. Образцы бумаги запечатывают при режимах, указанных в табл.3 приложения.

7.1.5. Полученный оттиск сразу после запечатывания рассматривают невооруженным глазом при освещении под углом 30-45° и отмечают участок, на котором произошло начало повреждения поверхности бумаги - подъем волокон или вздутие. Отдельные поврежденные участки, находящиеся на расстоянии не менее 20 мм от общей площади выщипывания, не учитывают.

(Измененная редакция, Изм. N 1).

7.2. Обработка результатов

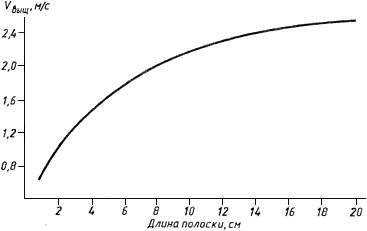

7.2.1. Стойкость поверхности бумаги к выщипыванию независимо от типа пробопечатного устройства определяют, используя номограмму "Скорость печати - длина запечатываемого участка" (черт.5 приложения). Измерение проводят от начала запечатываемого участка с погрешностью не более 0,02 м/с.

(Измененная редакция, Изм. N 1).

7.2.2. За результат испытания принимают среднее значение скорости пяти определений (для каждой стороны), округленное до 0,1 м/с. Предельные отклонения между параллельными определениями не должны превышать 0,3 м/с при доверительной вероятности =0,95. При большей величине предельных отклонений число параллельных определений должно быть увеличено вдвое.

ПРИЛОЖЕНИЕ (обязательное)

ПРИЛОЖЕНИЕ

Обязательное

Таблица 1

мм

Тип пробопечатного устройства | Ширина образца | Длина образца |

Фогра N 938 | 28,0 | 300 |

Прюфбау | 47,5 | 230 |

СБВ | 25,0 | 280 |

АС-2, AIC-2-5 и А-2 | 35,0 | 330 |

Таблица 2

Условие печати | Режим печати для пробопечатных устройств типов | |||

Фогра N 938 | Профбау | АС-2 и AIC-2-5 | А-2 | |

Декель | Резиновый | |||

Ширина формы, мм | 20,0 | 40,0 | 32,0 | 20 |

Линейная скорость, м/с (по шкале) | 1,20 | 1,47 | 1,00 | Ручной привод |

Усилие в паре, кгс (Н) по шкале | 20 (196,0) | 49 (480,2) | 30 (294,0) | 15 (147,0) |

Ширина полосы контакта, см | 0,50 | 0,41 | 0,45 | 0,48 |

Вид формы | Металлическая плашка | |||

Таблица 3

Условие печати | Режим печати для пробопечатных устройств типов | ||||

Фогра N 938 | СБВ | АС-2 и AIC-2-5 | А-2 | ||

Декель | Резиновый | Бумажный | |||

Ширина формы, мм | 10 | 10 | 10 | 10 | 10 |

Изменение скорости за цикл в интервале, м/с | 0-2,5 | 0-2,0 | 0-1,85 | 0-2,4 | 0-0,8 |

Усилие в паре, кгс (Н) по шкале | 50 (490,0) | 40 (392,0) | 37 (362,6) | 48 (470,4) | 70 (686,0) |

Ширина полосы контакта, см | 0,70 | 0,66 | 0,69 | 0,52 | 0,54 |

Вид формы | Металлическая плашка | ||||

Черт.1. Шаблон, используемый для оценки однородности печати

Шаблон, используемый для оценки однородности печати

Черт.1

Черт.2. Номограмма для определения красковосприятия бумаги

Номограмма для определения красковосприятия бумаги

Черт.2

Черт.3. Номограмма для определения количества краски на форме при оценке однородности печати

Номограмма для определения количества краски на форме при оценке однородности печати

Черт.3

Черт.4. Номограмма для определения толщины слоя краски на форме при оценке скорости закрепления краски

Номограмма для определения толщины слоя краски на форме при оценке скорости закрепления краски

Черт.4

Черт.5. Номограмма для определения стойкости поверхности бумаги к выщипыванию

Номограмма для определения стойкости поверхности бумаги к выщипыванию

Черт.5

ПРИЛОЖЕНИЕ. (Измененная редакция, Изм. N 1).