ГОСТ 23.213-83

Группа Т51

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Обеспечение износостойкости изделий

Метод оценки противозадирных свойств машиностроительных материалов

Products wear resistance assurance.

Evaluation of scoring preventive properties of engineering materials

МКС 19.060

ОКСТУ 0023

Дата введения 1984-07-01

Постановлением Государственного комитета СССР по стандартам от 14 апреля 1983 г. N 1784 дата введения установлена 01.07.84

ПЕРЕИЗДАНИЕ

Настоящий стандарт распространяется на металлические материалы и металлические покрытия и устанавливает совокупность методов оценки показателей противозадирной стойкости машиностроительных материалов в сочетании со смазочными маслами или пластичными смазочными материалами при трении в условиях несовершенной смазки тяжело нагруженных опор, при скоростях скольжения, не вызывающих фрикционный разогрев.

Стандарт не распространяется на металлические материалы менее 15 НВ, на пористые металлические материалы с размером пор более 0,05 мм.

Стандарт устанавливает три метода испытаний:

метод А - оценка несущей способности граничных слоев смазочных материалов (порога внешнего трения), сущность которого заключается в том, что на образец исследуемого металлического материала наносят исследуемый смазочный материал, перемещают по его поверхности сферический индентор под возрастающей по мере его перемещения нагрузкой, регистрируют силу трения и глубину внедрения индентора, по значениям которых в момент скачкообразного возрастания силы трения судят о несущей способности граничных слоев смазочных масел.

Метод А не распространяется на материалы свыше 50 HRC;

метод Б - оценка противозадирной стойкости металлических материалов, сущность которого заключается в том, что прижимаемые друг к другу возрастающей с перемещением нагрузкой образец и контробразец из исследуемых материалов смещают относительно друг друга на величину, достаточную для возникновения заедания, и регистрируют в момент его возникновения силу трения. Измеряют геометрические характеристики повреждений поверхностей и микротвердость деформированных при заедании участков поверхности трения, по значениям которых судят о противозадирной стойкости материалов:

метод В - оценка стойкости к схватыванию металлических материалов, сущность которого заключается в том, что два установленных противоположно контробразца-ролика с параллельно расположенными осями и находящийся между ними цилиндрический образец с осью, перпендикулярной к плоскости осей роликов, приводят в относительное перемещение в направлении нормали к плоскости осей роликов. Одновременно по мере перемещения увеличивают усилие прижатия роликов к образцу и угол их поворота, измеряют усилие перемещения и характеристики микрогеометрии поверхностей, по которым судят о стойкости к схватыванию материалов.

1. АППАРАТУРА И МАТЕРИАЛЫ

1. АППАРАТУРА И МАТЕРИАЛЫ

Испытательный прибор для реализации требуемых схем испытаний должен обеспечивать:

перемещение контробразца относительно образца не менее 50 мм со скоростью не более 100 мм/мин;

прижатие контробразца к образцу с силой до 2943 Н (300 кгс) и скоростью возрастания нагрузки не более 59,0 Н (6,0 кгс) на 1 мм перемещения образца с погрешностью не более 10%;

скорость поворота контробразца-ролика (при испытании по методу В) (3,5±0,5)° на 1 мм его перемещения относительно образца в направлении, при котором вектор окружной скорости роликов в точке касания с образцом направлен в сторону его перемещения.

Примечание. Допускается проведение испытаний на приборах, обеспечивающих ступенчатое увеличение нагрузки.

Измерительные системы испытательного прибора должны обеспечивать непрерывные измерения:

усилия перемещения контробразцов относительно образцов от 98 до 4905 Н (10-500 кгс) с погрешностью не более 2,5%;

усилия прижатия контробразцов к образцу от 98 до 2943 Н (10-300 кгс) с погрешностью не более ±2,5%;

перемещения контробразца относительно образца с погрешностью ±0,5 мм.

Описание установки приведено в приложении 1.

Допускается проведение испытаний по методам А, Б и В на различных испытательных приборах, удовлетворяющих настоящим требованиям к испытательному оборудованию.

Образцедержатели должны обеспечивать установку контробразцов в форме цилиндра и в форме шара.

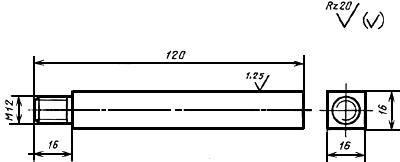

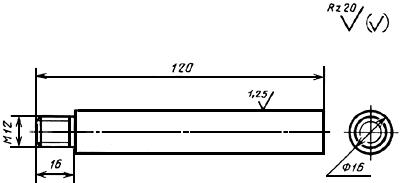

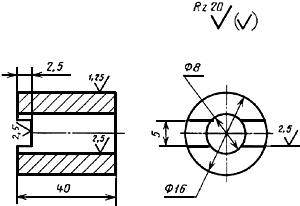

Размеры контробразцов в форме цилиндра и образцов приведены на черт.1-3. Сферические контробразцы выполняют по ГОСТ 3722-81 3 степени точности, группы Н, диаметром 2 мм из стали марки ШХ15 по ГОСТ 801-78.

Черт.1

Черт.2

Черт.3

Промывочные жидкости: бензин по НТД, ацетон по ГОСТ 2603-79.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. Поверхность образцов обрабатывают последовательно промывочными жидкостями, указанными в разд.1.

2.2. При испытании по методу В образцы и контробразцы помещают в автоклав и очищают в парах ацетона в течение 60 мин.

Примечание. Смену промывочной жидкости осуществляют после промывки комплектов образцов, где

=30

;

- объем заливаемой в автоклав промывочной жидкости в л.

2.3. Испытательный прибор устанавливают на подвижной траверсе разрывной машины, отвечающей требованиям ГОСТ 28840-90. В соответствии с чертежом приложения 1 образец, установленный между контробразцами, закрепляют на ее неподвижной траверсе.

Установку образцов и контробразцов осуществляют, исключая соприкосновение исследуемых поверхностей с загрязняющими предметами.

2.4. При испытании по методу А на рабочую поверхность образца наносят исследуемый смазочный материал с последующей выдержкой 24 ч.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Проведение испытаний по методу А

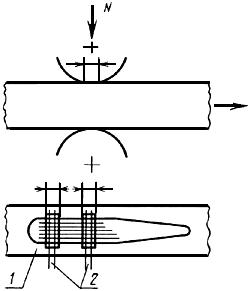

3.1.1. В держатели контробразцов устанавливают сферические контробразцы, а в образцедержатели - образцы прямоугольной формы согласно разд.1 (черт.1).

3.1.2. Включают разрывную машину и осуществляют перемещение сферических контробразцов относительно образца с монотонным увеличением нагрузки их прижатия. Непрерывно регистрируют усилие протягивания. Испытание продолжают до момента резкого возрастания усилия протягивания и появления на деформируемой поверхности образца следов вырывов, а на поверхности сферического контробразца налипших частиц материала.

3.1.3. На участке деформированной поверхности образца в непосредственной близости от первых следов царапин измеряют глубину выдавленной канавки. Глубину канавки измеряют от вершин боковых навалов до дна канавки согласно черт.1 приложения 2 в диапазоне от 5 до 100 мкм с погрешностью не более 5%.

Примечание. Измерение глубины канавки рекомендуется проводить с помощью профилографа-профилометра, путем профилографирования ее поверхности в направлении, перпендикулярном к направлению канавки.

3.2. Проведение испытаний по методу Б

3.2.1. В держатели контробразцов устанавливают ролики, выполненные из более твердого материала исследуемого сочетания, жестко фиксируя их положение в держателях. Допускается использование образцов как цилиндрической (черт.2), так и прямоугольной формы (черт.1).

3.2.2. Включают разрывную машину и осуществляют протягивание роликовых контробразцов относительно образца при монотонно возрастающем усилии прижатия.

Примечание. Допускается проведение испытания по методу Б при постоянной нагрузке, вызывающей заедание трущихся поверхностей.

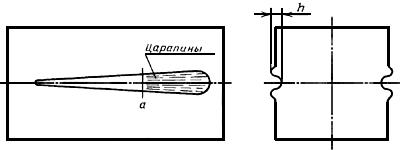

3.2.3. Осматривают обе поверхности трения образца и выделяют на каждой из них три пары противолежащих участков поверхности, ограничиваемых контуром, соответствующим контуру контакта образца с контробразцом и охватывающим царапины, возникшие вследствие заедания трущихся поверхностей, размеры которых в пределах их участков обладают наибольшим постоянством.

В пределах каждого выбранного участка в поперечном направлении снимают профилограммы поверхности (черт.4).

1 - контур поверхности контакта; 2 - трассы профилографирования

Черт.4

3.2.4. Измеряют параметры образцов по пп.3.2.4.1-3.2.4.3.

3.2.4.1. По диаграмме записи изменения нагрузки и усилия протягивания - силу протягивания и нагрузку

на образцы, соответствующие моменту перекрытия контробразцом выбранных по п.3.2.3 участков поверхности образца, где

- номера участков.

3.2.4.2. По профилограммам, снятым по п.3.2.3, определяют площадь поперечного сечения царапин с погрешностью не более 10%, определяемую как площадь поверхности, ограниченной профилем поверхности образца и средней линией микронеровностей по ГОСТ 2789-73, проведенной по участкам профиля поверхности без задира. Вычисление площади сечения царапин и выбор исследуемого участка поверхности иллюстрированы черт.2 приложения 2.

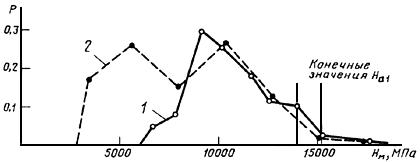

3.2.4.3. Микротвердость:

исходную по ГОСТ 9450-76 на участках поверхности образца вне поверхности трения;

конечную на поверхности наростов.

Измерение микротвердости проводят на выглаженных участках поверхности наростов (частиц материала образца, увлекаемых контробразцами и образующих царапины на его поверхности, но отделяющихся от контробразца при снятии нагрузки) с размерами в двух взаимно перпендикулярных направлениях не менее 0,2 мм в точках, наиболее удаленных от их краев. Типичные примеры правильного выбора места вдавливания индентора приведены на черт.4 приложения 2.

Нагрузку на индентор выбирают согласно таблице.

Микротвердость материала по ГОСТ 9450-76 | Нагрузка на индентор, г |

До 200 | 5 |

Св. 200 " 400 | 10 |

400 " 1500 | 20 |

1500 | 50 |

Количество повторных измерений микротвердости наростов - не менее 50. По результатам измерения микротвердости строят статистический ряд, содержащий 7-10 разрядов значений микротвердости. Значение оценивают по величине разряда в области максимальных значений микротвердости, частота наблюдений которого не менее 0,05. Образец гистограммы плотности распределения микротвердости для стали 45 изображен на черт.3 приложения 2.

3.3. Проведение испытаний по методу В

3.3.1. В держатели контробразцов устанавливают ролики (черт.3), выполненные из более твердого материала исследуемого сочетания, а в образцедержатели - цилиндрические образцы. Включают привод принудительного вращения роликов.

3.3.2. Включают разрывную машину и осуществляют протягивание роликов относительно образца с монотонным увеличением нагрузки и угла их поворота в соответствии с разд.1.

3.4. Испытания по каждому методу повторяют не менее трех раз. При повторных испытаниях образец и ролики ориентируют таким образом, чтобы контакт между ними осуществлялся по их поверхности, ранее не участвовавшей в трении.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

4.1. При испытании по методу А вычисляют значение относительного внедрения сферического контробразца, соответствующее моменту разрушения граничного слоя смазочного материала, по формуле

![]()

где - глубина внедрения контробразца в образец в момент разрушения граничного слоя смазочного материала;

- радиус сферического контробразца.

По значениям параметра судят о несущей способности граничных слоев смазочного материала.

4.2. При испытании по методу Б вычисляют параметры, перечисленные в пп.4.2.1-4.2.5.

4.2.1. Значения коэффициента трения *, в соответствии с п.3.2.4.1 по формуле

![]() *

*

где и

- значения силы трения и нагрузки в момент времени согласно п.3.2.4.1.

________________

* Формула соответствует оригиналу. - Примечание.

4.2.2. Среднеарифметическое значение площадей поперечных сечений царапин для каждой пары противоположно расположенных участков по п.3.2.3.

4.2.3. Вычисляют среднеарифметическое значение исходных и конечных

значений микротвердости по результатам

повторных испытаний. Вычисляют показатель фрикционного упрочнения по формуле

![]()

4.2.4. Вычисляют показатель фрикционной стабильности материала

![]()

4.2.5. Вычисляют среднее значение показателя фрикционной стабильности для совокупности его значений для каждой пары участков поверхности.

По значению показателя фрикционной стабильности судят о противозадирной стойкости машиностроительных материалов.

4.3. Обработка результатов испытаний по методу В

4.3.1. По максимальным значениям усилий протягивания методом наименьших квадратов определяют линейную зависимость усилия протягивания от нагрузки.

4.3.2. Вычисляют среднее значение коэффициента трения по формуле

![]()

где - угол наклона линеаризованной зависимости.

4.3.3. Исследуют рабочие поверхности образцов и контробразцов. Фиксируют качественно характер и степень повреждений поверхностей трения, перенос металла с одной поверхности на другую.

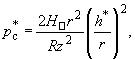

4.3.4. Определяют значение параметра формуле

![]()

где - значение коэффициента трения, определенного по п.4.3.2;

- значение коэффициента трения, определенного на основании обработки данных испытаний по методу Б, проведенной аналогично п.4.3.2.

Примечание. При оценке несущей способности граничных слоев смазочных материалов при различных сочетаниях материалов образцов и контробразцов можно проводить испытания по методу А, но с использованием в качестве контробразцов роликов, жестко закрепленных в образцедержателях согласно требованиям схемы В. В этом случае в качестве меры несущей способности используют нагрузку, вызывающую появление царапин согласно п.3.1.2.

О противозадирной стойкости материалов и их склонности к схватыванию судят по значениям параметров ,

,

и состоянию поверхностей трения.

Рекомендации по прогнозированию работоспособности трудящихся сопряжений по данным показателям приведены в приложении 3.

ПРИЛОЖЕНИЕ 1 (рекомендуемое)

ПРИЛОЖЕНИЕ 1

Рекомендуемое

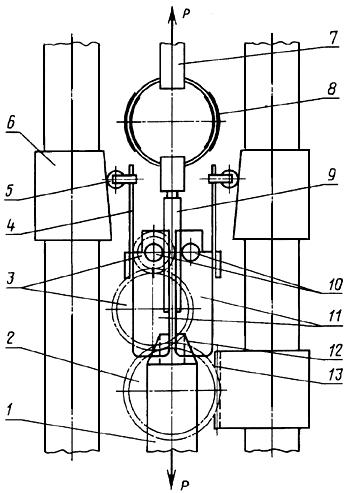

Рекомендуемая схема установки приведена на чертеже. Установка предназначена для использования в комплекте с разрывной испытательной машиной, отвечающей требованиям ГОСТ 28840-90.

Испытательная установка состоит из корпуса 1, на котором с помощью параллельно расположенных осей 12 установлены две щеки 11 с держателями контробразцов 10. Неподвижный образец 9 связан через концевую динамометрическую пружину 8 с верхним зажимом 7 испытательной машины. Образцедержатели 10 обеспечивают жесткую фиксацию образцов при испытании по методам А и Б и возможность вращения образцов при испытании по методу В. Оси 12 щек расположены так, что линия действия сил трения проходит через их оси.

На корпус 1 и щеки 11 установлена система зубчатых колес 2 и 3, приводящих во вращение держатели контробразца при перемещении корпуса 1 относительно зубчатки рейки 13, жестко закрепленной на корпусе испытательной машины. Плоские пружины, жестко связанные со щеками 11 и взаимодействующие свободными концами через нагружающие ролики 5, с клиньями 6, жестко установленными на корпусе испытательной машины, обеспечивают линейное увеличение нагрузки по мере перемещения образца относительно контробразцов. Изменение заданной конечной нагрузки осуществляется изменением толщины и длины пружин 4 или профиля клиньев 6. При испытаниях по методам А и Б зубчатые колеса 2 снимаются, а держатели контробразцов 10 неподвижно фиксируют.

ПРИЛОЖЕНИЕ 2 (справочное)

ПРИЛОЖЕНИЕ 2

Справочное

а - место определения критической глубины внедрения индентора

Черт.1. Образец после деформации его сферическими инденторами

Черт.2

1 - сталь 45 термообработанная; 2 - сталь 45 в состоянии поставки

Черт.3

Черт.4

ПРИЛОЖЕНИЕ 3 (рекомендуемое). МЕТОДЫ ОЦЕНКИ ПРОТИВОЗАДИРНОЙ СТОЙКОСТИ ОПОР СКОЛЬЖЕНИЯ ПО ПОКАЗАТЕЛЯМ, РЕГЛАМЕНТИРОВАННЫМ НАСТОЯЩИМ СТАНДАРТОМ

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Регламентированные настоящим стандартом показатели противозадирной стойкости предназначены для оценки противозадирной стойкости опор скольжения с металлическими триботехническими материалами при несовершенной смазке в условиях высоких контактных давлений, малых скоростей скольжения, не вызывающих фрикционный разогрев или гидродинамический режим смазки при отсутствии химического взаимодействия металлов со смазочным материалом или окружающей средой.

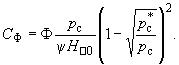

Относительную несущую способность граничных слоев смазочных материалов трущегося сопряжения (при сохранении конструктивных параметров сопряжения и микрогеометрии поверхностей неизменными) оценивают по формуле

где - микротвердость по ГОСТ 9450-76 поверхности трения более мягкого материала трущегося сопряжения;

- средняя высота профиля по ГОСТ 2789-73;

- показатель несущей способности граничных слоев по п.4.1 настоящего стандарта;

- давление нарушения устойчивости граничной смазки.

Сравнительную интенсивность повреждения поверхностей при несовершенной смазке оценивают по показателю фрикционной стабильности по п.4.2.4 настоящего стандарта.

При соблюдении условия подобия показателей нагруженности материалов трущихся сопряжений сравниваемых материалов

![]()

![]()

где - номинальное контактное давление;

и

- индексы, относящиеся к сравниваемым материалам.

Относительный ряд интенсивности повреждения поверхностей трения соответствует относительному ряду значений .

При несоблюдении условий (2) относительная повреждаемость поверхностей пропорциональна числу