ГОСТ 23.211-80

Группа Т51

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Обеспечение износостойкости изделий

Метод испытаний материалов на изнашивание при фреттинге и фреттинг-коррозии

Products wear resistance assuring.

Testing of materials for wear under fretting and fretting-corrosion conditions

МКС 19.060

Дата введения 1982-01-01

Постановлением Государственного комитета СССР по стандартам от 19 мая 1980 г. N 2185 дата введения установлена 01.01.82

ПЕРЕИЗДАНИЕ

Настоящий стандарт распространяется на металлические и неметаллические материалы и покрытия и устанавливает метод их испытаний на изнашивание при фреттинг-коррозии со смазочными материалами и без них.

Сущность метода состоит в том, что цилиндрический подвижный образец (контробразец), соприкасающийся торцом с неподвижным цилиндрическим образцом из исследуемого материала при заданном давлении, приводится в возвратно-вращательное движение с заданными амплитудой и частотой, измеряется износ неподвижного образца за заданное количество циклов, по значению которого определяется износостойкость исследуемого материала.

Настоящий стандарт предусматривает два вида испытаний:

I - испытания при стандартных значениях давления, амплитуды, частоты, длительности испытаний и материале контробразца - сталь 45 по ГОСТ 1050-88, твердостью 550-600 HV;

II - испытания при режимах, длительности, материалах контробразца и среде, определяемых по согласованию с заказчиком.

1. ПРИБОРЫ И МАТЕРИАЛЫ

1. ПРИБОРЫ И МАТЕРИАЛЫ

Установка для проведения испытаний должна обеспечивать:

нагружение образцов в осевом направлении силами от 200 до 3000 Н с погрешностью не более 25 Н в диапазоне нагрузок от 200 до 1000 Н и погрешностью не более 50 Н в диапазоне свыше 1000 Н;

возвратно-вращательное движение контробразца относительно неподвижного образца с частотой от 10 до 30 Гц с погрешностью не более 10% и амплитудой от 10 до 1000 мкм с погрешностью не более 2 мкм в диапазоне от 10 до 30 мкм, не более 5 мкм в диапазоне свыше 30 до 100 мкм и не более 10 мкм в диапазоне свыше 100 мкм;

испытания образцов в жидких смазочных материалах.

Измерительная система установки должна обеспечивать в процессе испытаний непрерывную регистрацию количества циклов возвратно-вращательного движения контробразца с погрешностью не более 50 циклов.

Для проведения испытаний рекомендуется установка МФК-1, описание которой приведено в приложении 1.

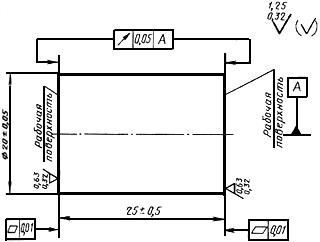

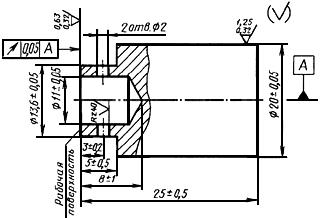

Образцы для испытаний изготовляют в соответствии с черт.1 и 2.

Черт.1. Неподвижный образец

Неподвижный образец

Черт.1

Черт.2. Контробразец

Контробразец

Черт.2

Примечание. При испытаниях вида II допускается отклонение шероховатости рабочей поверхности образцов от указанных на черт.1 и 2 в пределах =0,020-2,5 мкм и

=0,025-0,100 мкм по ГОСТ 2789-73.

Повторное использование образцов не допускается.

Прибор для измерения износа. В качестве прибора рекомендуется использовать профилограф-профилометр по ГОСТ 19300-86 или аналогичный, действующий в режиме профилографа.

Промывочные жидкости:

бензин по НТД,

ацетон по ГОСТ 2603-79.

2. ПОДГОТОВКА И ПРОВЕДЕНИЕ ИСПЫТАНИЙ

2.1. Образцы промывают последовательно в жидкостях, указанных в разд.1, и высушивают на воздухе.

2.2. Образец и контробразец закрепляют в цанговых зажимах испытательной установки.

2.2.1. Образец и контробразец прижимают друг к другу рабочими поверхностями с усилием не менее 200 Н, обеспечивая их взаимное прилегание с помощью самоориентирующейся цанги образца (см. приложение 1), после чего жестко фиксируют положение цанги образца.

2.2.2. При испытаниях в жидких смазочных материалах после выполнения п.2.2.1 снимают нагрузку, отводят образцы, устанавливают камеру (см. приложение 2) и заполняют ее смазочным материалом.

2.2.3. При испытаниях в пластичных смазочных материалах последний наносят после отведения образцов сплошным слоем на рабочие поверхности с помощью шпателя. Толщина слоя смазочного материала должна быть достаточной для его визуального обнаружения на всей рабочей поверхности образца.

2.3. Образцы приводят в соприкосновение и прикладывают сжимающую нагрузку при испытаниях вида I - (500±25) Н.

2.4. Включают привод установки. Во время испытаний поддерживают амплитуду (50±5) мкм, частоту (30±3) Гц.

2.5. После достижения заданного количества циклов испытаний, равного 5·10±50 циклов, выключают привод установки, снимают нагрузку, освобождают образцы из цанговых зажимов, промывают последовательно в жидкостях, указанных в разд.1, и высушивают на воздухе.

Примечание. Испытания вида II проводят в соответствии с пп.2.3-2.5, при условиях испытаний в пределах возможностей испытательной установки, изложенных в разд.1.

2.6. Испытания по пп.2.1-2.5 повторяют не менее чем на пяти парах образцов.

3. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

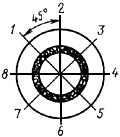

3.1. Снимают профилограммы с восьми равноотстоящих участков рабочей поверхности образца в радиальном направлении согласно черт.3.

Черт.3

Черт.3

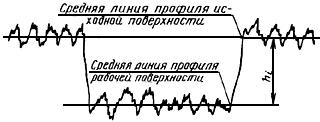

3.2. Для участков каждой из восьми профилограмм, соответствующих неизношенной поверхности и рабочей поверхности трения образца, проводят средние линии профиля согласно ГОСТ 2789-73 и определяют расстояние между ними с погрешностью ±0,5 мкм (черт.4).

Черт.4

Черт.4

3.3. Вычисляют средний износ -го образца (

), мкм, по формуле

3.4. Вычисляют интенсивность изнашивания () испытуемого материала по формуле

где - амплитуда, мкм;

- количество циклов испытаний;

- количество испытанных образцов материала.

Указанные вычисления производят с погрешностью не более 1·10. Результаты расчетов заносят в протокол (см. приложение 3).

ПРИЛОЖЕНИЕ 1 (рекомендуемое). ОПИСАНИЕ УСТАНОВКИ МФК-1

ПРИЛОЖЕНИЕ 1

Рекомендуемое

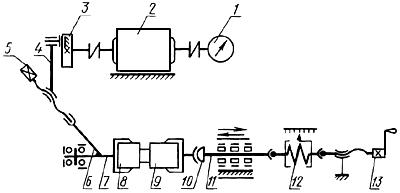

Схема установки приведена на чертеже.

Установка работает следующим образом. Электродвигатель 2 передает вращательное движение эксцентрику 3 с регулируемым эксцентриситетом. Частота вращения и количество оборотов регистрируются прибором 1. Эксцентрик 3 через шатун 4 связан с кулисой 6 вала 7 привода возвратно-вращательного движения контробразца 8. Амплитуда перемещения контробразца 8 регулируется эксцентриком 3 и подстроечным устройством 5. Неподвижный образец 9 закрепляется в самоориентирующейся цанге 10, установленной на валу подвижной бабки 11. Haгpужение образцов осуществляется нагружающим устройством 12, 13.

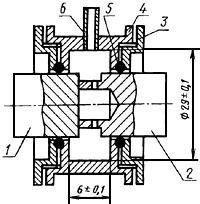

ПРИЛОЖЕНИЕ 2 (рекомендуемое). СХЕМА КАМЕРЫ ДЛЯ ИСПЫТАНИЙ В ЖИДКИХ СМАЗОЧНЫХ МАТЕРИАЛАХ

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Камера для испытаний в жидких смазочных материалах (см. чертеж), в которой устанавливаются испытуемые образцы 1 и 2, состоит из корпуса 4, крышек 3, уплотнений 5 и трубки 6, через которую заливается смазочный материал. Камера изготовляется из стали 12Х18Н10Т по ГОСТ 5949-75.

ПРИЛОЖЕНИЕ 3 (рекомендуемое). ПРОТОКОЛ испытаний материалов на изнашивание при фреттинг-коррозии (фреттинге)

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Дата 14.03.1979 | Исполнитель Иванов В.А. |

Характеристики материалов

Материал | Наименование | ГОСТ, ТУ | Термообработка | Шероховатость поверхности | Твердость HV |

Образец | Сплав МЛ5 | ГОСТ 2856-79 | Закалка при 410 °С, старение | 0,062 | 80 |

Контробразец | Сталь 45 | ГОСТ 1050-88 | Закалка | 0,056 | 570 |

Характеристики среды испытаний

Испытательная среда | ГОСТ, ТУ | Температура, °С | Влажность, % | Примечание |

Масло МК-8 | ГОСТ 6457-66 | 20±2 | - |

Режим испытаний

Амплитуда, мкм | Нагрузка, Н | Частота, Гц | Количество циклов испытаний |

50 | 500 | 30 | 500000 |

Результаты испытаний

Номер образца | Износ | Средний износ | Интенсивность изнашивания, |

1 | 12,6; 12,5; 12,7; 12,4; 11,8; 12,9; 12,2; 12,5 | 12,45 | 25·10 |

2 | 11,6; 11,5; 11,9; 12,2; 12,0; 11,9; 12,1; 12,4 | 11,95 | |

3 | 12,9; 13,0; 12,6; 12,7; 12,4; 12,8; 12,8; 12,6 | 12,72 | |

4 | 12,4; 12,5; 12,9; 12,4; 12,9; 12,8; 12,6; 12,5 | 12,62 | |

5 | 12,2; 12,0; 12,4; 12,7; 12,3; 12,4; 12,5; 12,4 | 12,36 |

Подпись _________________