ГОСТ 23.207-79

Группа Т51

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Обеспечение износостойкости изделий

Метод испытаний машиностроительных материалов

на ударно-абразивное изнашивание

Ensuring of wear resistance of products.

Testing of engineering materials for impact abrasive wear

МКС 19.060

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по стандартам от 26 ноября 1979 г. N 4516 дата введения установлена 01.01.81

ПЕРЕИЗДАНИЕ

Настоящий стандарт распространяется на металлические материалы, их сплавы и композиции на металлической основе, а также металлические покрытия и устанавливает метод их испытаний на ударно-абразивное изнашивание, вызванное многократными прямыми ударами изнашивающейся поверхности об абразивную прослойку.

Стандарт не распространяется на металлы и металлические покрытия твердостью менее 100 HV, на пористые материалы со средним размером пор более 0,10 мм, а также на покрытия толщиной менее 0,60 мм.

Сущность метода состоит в том, что проводят повторные удары образцом через слой твердых абразивных частиц по неподвижной наковальне с заданными энергией удара, скоростью и частотой соударений, и оценивают относительную износостойкость материала путем сравнения износа испытуемых и эталонных образцов, испытанных в идентичных условиях.

1. АППАРАТУРА И МАТЕРИАЛЫ

1. АППАРАТУРА И МАТЕРИАЛЫ

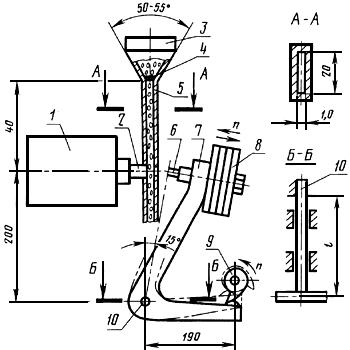

Испытательная установка для проведения испытаний состоит из привода, ударного механизма, бункера с направляющим каналом и неподвижной наковальни.

Схема испытательной установки приведена на черт.1.

Черт.1

Ударный механизм содержит приспособления для крепления образца 6 и съемных грузов 8 массой до 30 кг, с помощью которых регулируют скорость удара образца 6 о сменный вкладыш 2 наковальни 1 в диапазоне скоростей =0,5-5 м/с с погрешностью не более 2,5%, а также устройство, содержащее сменные торсионы, обеспечивающие задание энергии удара в диапазоне

=2,94-29,4 Дж с погрешностью не более 2,5% при закручивании торсиона на угол не менее 15°, и ударник 7 с моментом инерции относительно оси вращения

=17,87·10

кг·м

.

Привод должен обеспечивать частоту соударений образца 6 и сменного вкладыша 2 наковальни 1 в диапазоне =20-400 мин

с погрешностью поддержания заданной частоты не более 1 мин

.

Бункер 3 с направляющим каналом 5 предназначен для подачи потока частиц абразивного материала в зону соударения. Направляющий канал 5 длиной 40 мм имеет прямоугольное сечение 201 мм.

Неподвижная наковальня должна иметь массу не менее 50 кг. Сменный вкладыш, устанавливаемый в наковальне, выполняют из стали 45 по ГОСТ 1050-88 твердостью 640-675 HV (закалка 840 °С в воде, температура отпуска 100 °С).

Эталонные образцы выполняют из стали 45 по ГОСТ 1050-88 с твердостью 598-622 HV (закалка 840 °С в воде, температура отпуска 200 °С).

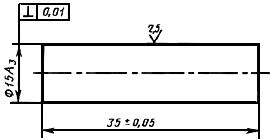

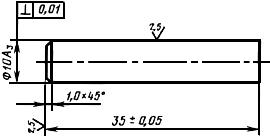

Сменный вкладыш наковальни (черт.2) и образцы из эталонного и испытуемого материалов (черт.3) изготовляют по 3-му классу точности с шероховатостью рабочей (торцевой) поверхности не более 2,5 мкм по ГОСТ 2789-73.

Черт.2

Черт.3

Примечание. Обработку рабочих поверхностей при испытаниях пористых материалов производят шлифованием.

Непараллельность закрепленных на установке и взаимно прижатых рабочих поверхностей сменного вкладыша наковальни и испытуемого образца - не более 0,05 мм.

Абразивный материал - карбид кремния черный по ГОСТ 3647-80, зернистостью 0,63 мм и с относительным содержанием влаги не более 0,15% по массе, используют для общей сравнительной оценки износостойкости материалов при стандартных режимах испытаний.

Для оценки износостойкости применительно к конкретным условиям изнашивания допускается использовать абразивный материал, соответствующий воздействующему материалу при эксплуатации, но с размером частиц не более 0,8 мм. В этом случае характеристики абразивного материала приводят в протоколах испытаний.

Примечание. При использовании абразивного материала со средним размером частиц более 0,63 мм допускается применение направляющего канала шириной в сечении более 1 мм (см. черт.1).

При применении стандартного абразивного материала указывают номер соответствующего стандарта. При применении нестандартного абразивного материала в протоколе испытаний указывают вид абразивного материала, месторождение или завод-изготовитель (для искусственных материалов), максимальный и минимальный размер частиц абразива, их твердость, среднюю удельную поверхность частиц и другие данные, необходимые для идентификации абразивного материала.

Примечание. Допускается повторное использование абразивного материала, но не более трех раз.

Износ образцов определяют взвешиванием их с погрешностью не более 0,0002 г до и после испытаний.

Потеря массы образца вследствие износа при испытаниях должна составлять не менее 0,005 г.

Для промывки образцов перед испытаниями и взвешиванием используют бензин по НТД и ацетон по ГОСТ 2768-84.

В пределах одной серии испытаний технология изготовления образцов должна быть одинаковой. При механической обработке не допускается изменение свойств материала образца вследствие нагрева, наклепа и т.п.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. Твердость образцов из испытуемого и эталонного материалов определяют по ГОСТ 2999-75. Полученные данные об образце из испытываемого материала заносят в протокол испытаний. Твердость эталонных образцов должна соответствовать требованиям, указанным в разд.1. Отобранные образцы маркируют клеймением на нерабочих поверхностях.

2.2. Влажность абразивного материала проверяют по ГОСТ 5382-91 и при необходимости доводят ее до соответствия требованиям разд.1.

2.3. Образцы последовательно промывают промывочными жидкостями, указанными в разд.1, просушивают на воздухе и взвешивают.

2.4. Устанавливают сменный вкладыш 2 наковальни 1 (см. черт.1). В ударный механизм вставляют образец 6 из испытуемого или эталонного материала.

Примечание. Испытанию подвергают по три образца из эталонного и испытуемого материалов. При установке и съеме образца не допускается повреждение его поверхности.

2.5. При положении кулачка 9, соответствующем максимальному удалению образца 6 от сменного вкладыша 2 наковальни 1, производят закручивание торсиона 10 до значения момента =39,258 Н·м и закрепляют торсион.

2.6. На ударный механизм устанавливают съемные грузы общей массой 6,68 кг.

2.7. Заслонку бункера 4 открывают и включают привод испытательной установки. Производят приработку, осуществляя (500±1) удар образца о сменный вкладыш наковальни.

2.8. Приработке подвергают последовательно все образцы из испытуемого и эталонного материалов.

2.9. После окончания приработки все образцы промывают промывочными жидкостями, просушивают на воздухе и взвешивают в соответствии с разд.1. Если при этом потеря массы образца менее 0,005 г, то продолжительность приработки увеличивают в 2 раза.

Примечание. Если при увеличении продолжительности приработки в 2 раза указанное требование вновь не выполняется, то дальнейшие испытания данного материала при выбранном режиме проводить нецелесообразно.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. При общей сравнительной оценке износостойкости испытуемого материала проводят испытания с энергией удара =4,9 Дж, скорости соударения

=1 м/с и частоте соударения

=100 мин

, что обеспечивается углом закручивания торсиона (п.2.5) и устанавливаемой массой съемных грузов (п.2.6).

3.2. При оценке износостойкости материала применительно к конкретным условиям изнашивания значения крутящего момента торсиона (), Н·м, и общей массы съемных грузов (

), кг, в зависимости от необходимых значений энергии удара (

), Дж и скорости соударения (

), м/с, определяют по формулам:

![]()

![]()

где - характеристика жесткости торсиона, Н·м;

- расстояние от оси вращения ударника до центра тяжести съемных грузов, м;

- момент инерции ударника, кг·м

.

3.3. Жесткость торсиона должна отвечать условию 7,63

.

Примечание. Допускается плавное регулирование жесткости торсиона путем изменения его длины (см. черт.1).

3.4. Необходимую частоту соударения устанавливают равной частоте вращения кулачка, открывают заслонку бункера для подачи абразивного материала в зону соударения и включают привод кулачка.

3.5. Испытания эталонных и испытуемых образцов, проводят в соответствии с пп.3.1 или 3.2, осуществляя (1000±1) удар. После окончания испытаний образцы промывают, просушивают на воздухе и взвешивают в соответствии с разд.1. Результаты заносят в протокол. Пример записи приведен в приложении.

3.6. Если отклонение значения потери массы одного из образцов в процессе испытаний превышает 40% средней потери массы всех испытуемых образцов, то испытания повторяют на трех новых образцах в соответствии с пп.3.1-3.5.

3.7. После 2000 ударов производят замену сменных вкладышей наковальни.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

4.1. По результатам взвешивания образцов до и после испытаний с определенными энергией удара , скоростью соударения

и частотой соударения

определяется средняя потеря массы образцов из эталонного материала

и средняя потеря массы образцов из исследуемого материала

:

где ;

- соответственно потеря массы для отдельных испытанных эталонных и исследуемых образцов, г

.

4.2. Относительную износостойкость исследуемого материала () вычисляют по формуле

![]()

где ,

- соответственно плотность эталонного и исследуемого материалов, г/см

.

4.3. При записи результатов испытаний, проведенных с целью оценки износостойкости материала применительно к конкретным условиям изнашивания (п.3.2), необходимо указывать режимы испытаний образцов (характеристика абразивного материала, толщина его слоя, энергия удара , скорость соударения

, частота соударения

), к которым относится данное значение износостойкости.

ПРИЛОЖЕНИЕ (рекомендуемое). ОБРАЗЕЦ ПРОТОКОЛА

ПРИЛОЖЕНИЕ

Рекомендуемое

ПРОТОКОЛ

испытаний на ударно-абразивное изнашивание по ГОСТ __________________________________________

Дата 12.XI.1979 г. | Исполнитель Иванов А.Г. |

Характеристики материалов

Материал | Наименование | ГОСТ, ТУ | Термообработка | Твердость, HV | Плотность, г/см |

Материал эталона | Сталь 45 | ГОСТ 1050-88 | Закалка 840 °С в воду. | 598-622 | 7,8 |

Отпуск 200 °С | |||||

Исследуемый материал | Сталь У10А | ГОСТ 1435-99 | Закалка 740 °С в воду. | 775-810 | 7,8 |

Отпуск 180 °С |

Материал | Наименование | ГОСТ, ТУ | Размер частиц, мм | Твердость, кгс/мм | Удельная поверхность, см |

Абразивный материал | Карбид кремния черный (КЧ-63) | ГОСТ 3647-80 | 0,63 | 2900-3500 | - |

Режим испытаний

Энергия удара | Скорость соударения, м/с | Частота соударения, мин | Продолжительность испытаний (количество ударов) |

4,9 | 1 | 100 | 1000 |

Результаты испытаний

Материал | Номер образца | Начальная масса, г | Масса после испытаний, г | Потеря массы, г | Средняя потеря массы, г |

Материал эталона | 1 | 30,3477 | 30,3137 | 0,0340 | 0,0352 |

2 | 30,2406 | 30,2050 | 0,0356 | ||

3 | 30,4147 | 30,3786 | 0,0361 | ||

(4) | |||||

(5) | |||||

Исследуемый материал | 1 | 30,9048 | 30,8723 | 0,0325 | 0,0352 |

2 | 30,2406 | 30,2050 | 0,0356 | ||

3 | 30,4147 | 30,3786 | 0,0361 | ||

(4) | |||||

(5) |

Относительная износостойкость

![]()

Подпись ____________________