ГОСТ 22848-77

Группа В09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МЕТАЛЛЫ

Метод испытания на ударный изгиб при температурах от минус 100 до минус 269 °С

Metals. Method for testing the impact strength at temperature from -100 up to -269 °C

ОКСТУ 1909

Дата введения 1979-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Центральным научно-исследовательским институтом черной металлургии им. И.П.Бардина (ЦНИИЧМ), Центральным научно-исследовательским институтом машиностроения (ЦНИИМАШ), Центральным научно-исследовательским институтом материаловедения (ЦНИИМВ), Институтом проблем прочности АН УССР (ИПП АН УССР), Государственным институтом прикладной химии (ГИПХ), Всесоюзным научно-исследовательским институтом криогенного машиностроения (ВНИИКРИОГЕНМАШ)

ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 16.12.77 N 2919

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на которые дана ссылка | Номер раздела, пункта |

ГОСТ 9.301-86 | 3.2 |

ГОСТ 334-73 | 4.2.1 |

ГОСТ 4543-71 | 5.3 |

ГОСТ 9293-74 | 2 |

ГОСТ 9454-78 | 1.1; 3.1; 5.1 |

ГОСТ 10708-82 | 2 |

4. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

5. ИЗДАНИЕ (май 2001 г.) с Изменением N 1, утвержденным в апреле 1988 г. (ИУС 7-88)

Настоящий стандарт распространяется на металлы и сплавы и изделия из них и устанавливает метод испытания на ударный изгиб образцов при температурах от минус 100 до минус 269 °C.

При испытании определяются следующие характеристики:

работа , затрачиваемая на разрушение образца;

ударная вязкость , равная отношению величины работы удара к начальной площади поперечного сечения образца в месте удара;

процент вязкой составляющей в изломе образца, разрушенного при ударном изгибе.

(Измененная редакция, Изм. N 1).

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Метод отбора образцов и их размеры должны соответствовать требованиям ГОСТ 9454.

Допускается применение образцов других размеров.

Требования к размерам образцов устанавливают в нормативно-технической документации на конкретные виды продукции.

1.2. Вырезка заготовок для образцов из сварных соединений, изготовление образцов, выбор места нанесения надреза должны быть приведены в нормативно-технической документации на конкретную продукцию.

1.1, 1.2. (Измененная редакция, Изм. N 1).

2. ОБОРУДОВАНИЕ

Для испытания на ударный изгиб при температуре до минус 253 °С применяют маятниковые копры по ГОСТ 10708, а для испытания при минус 269 °С - специальные копры.

Схема копра приведена в приложении 1.

Копры рекомендуется оснащать датчиками для измерения динамической нагрузки и прогиба образца и регистрирующей аппаратурой для автоматической записи диаграмм деформации (см. приложение 2).

При испытании в интервале температур от минус 100 до минус 196 °С копры должны быть оснащены шаблонами для установки надреза образца в середине пролета маятника; при испытаниях при температуре минус 253 °С должен использоваться торцовый ограничитель, который не должен мешать деформированию образца.

Проверка технического состояния копра должна проводиться по НТД или другой технической документации, утвержденной в установленном порядке.

Для измерения температуры образцов должны использоваться приборы, обеспечивающие погрешность измерений ±1 °С.

В качестве хладоагентов применяют жидкий азот с содержанием кислорода не более 10% (по ГОСТ 9293), жидкий водород и гелий.

Жидкий кислород и жидкий воздух в качестве хладоагента принять запрещается.

(Измененная редакция, Изм. N 1).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Температура окружающей среды, положение образца на опорах, проверка указателя работы при свободном падении маятника, количество испытуемых образцов должны соответствовать требованиям ГОСТ 9454.

3.2. Образцы из сталей и сплавов, кроме медных, алюминиевых и нержавеющих сталей аустенитного класса, предназначенные для испытаний в среде жидкого водорода, для исключения искрения при ударе ножом маятника копра, покрывают слоем меди толщиной 9-12 мкм после нанесения надреза.

Омеднение образцов - по ГОСТ 9.301.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Испытания при температурах от минус 100 до минус 196 °C

4.1.1. Температура, при которой должны испытываться образцы, указывается в технической документации.

Испытания на ударный изгиб рекомендуется проводить при температурах минус 100, 110, 120, 130, 140, 150, 160, 170 и 180 °С и при температуре кипения жидкого азота - минус 196 °С. Допускается проводить испытания при промежуточных температурах.

4.1.2. Температура испытания - температура у поверхности дна надреза в момент удара маятника с образцом. Температура испытания не должна отклоняться от заданной более чем на ±3 °С.

4.1.3. Охлаждение образцов до заданной температуры, но не ниже 180 °С, рекомендуется производить в холодильных камерах за счет скорости циркуляции жидкого азота.

4.1.4. Образцы должны укладываться на специальную решетку в холодильной камере с промежутками отдельно для каждой температуры испытаний. Время выдержки при заданной температуре с учетом переохлаждения должно быть 5-10 мин.

Примечание. В тех случаях, когда переохлаждение образцов ниже требуемой температуры не вызывает изменения структуры металла, допускается закладывать в холодильную камеру образцы, подлежащие испытанию при нескольких температурах. Испытание при этом начинают с более низкой температуры, постепенно переходя от одной температуры к смежной.

(Измененная редакция, Изм. N 1).

4.1.5. Температура замеряется на контрольных образцах, закладываемых одновременно с образцами, предназначенными для испытаний. Температура образцов должна быть ниже заданной температуры испытания на величину, зависящую от разности температуры помещения и температуры охлаждения, скорости переноса и других частных условий испытаний. Необходимая величина переохлаждения должна для конкретных случаев определяться опытным путем. Время установки охлажденного образца на копре с момента извлечения из холодильной камеры до удара маятника не должно превышать 5 с.

4.1.6. Для испытания на ударный изгиб при температуре кипения жидкого азота в сосуд должен заливаться жидкий азот с таким расчетом, чтобы образцы все время были погружены в жидкость. Образцы в жидком азоте должны выдерживаться после прекращения бурного кипения не менее 5 мин. Температура охлаждающего жидкого азота или образца не измеряется.

4.1.7. Щипцы или другие приспособления для извлечения образцов должны охлаждаться одновременно с образцами.

4.2. Испытание при температуре минус 253 °С

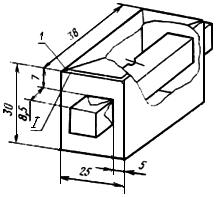

4.2.1. Для испытания на ударный изгиб при температуре кипения жидкого водорода (минус 253 °С) образец помещают в контейнер, изготовленный из миллиметровой бумаги по ГОСТ 334. В верхней части контейнера имеется прорезь для заполнения его жидким водородом (черт.1).

1 - прорезь для залива жидкого водорода

Черт.1

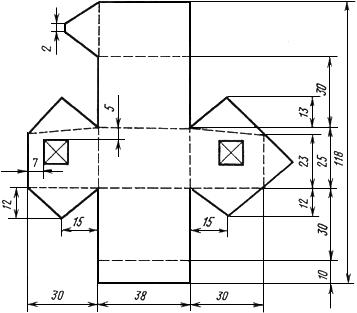

Пунктиром на развертке контейнера изображены линии сгиба (черт.2).

Черт.2

4.2.2. Место соединения образца с контейнером герметизируется силикатным клеем. Потеки клея на опорных плоскостях образцов не допускаются.

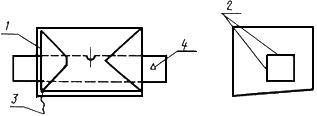

4.2.3. При вклеивании образца необходимо обратить внимание на то, чтобы метка или клеймо на образце находились при положении контейнера, показанном на черт.3.

1 - прорезь; 2 - опорные плоскости; 3 - нитка; 4 - метка

Черт.3

4.2.4. Контейнер с образцом помещают в криостат, который заполняют жидким водородом. После прекращения интенсивного кипения водорода контейнер с образцом выдерживают 5-10 мин, затем извлекают из криостата и устанавливают на опоры копра.

4.2.5. Время установки контейнера с образцом на опоры копра, начиная с момента извлечения из криостата до удара ножа маятника, не должно превышать 5 с.

4.2.6. Применение жидкого водорода в качестве хладоагента требует строгого соблюдения правил техники безопасности.

4.3. Испытания при температуре минус 269 °С

4.3.1. Испытание на ударный изгиб при температуре минус 269 °С (температура кипения жидкого гелия) проводят на специальных копрах.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Результаты испытаний обрабатывают и оформляют по ГОСТ 9454.

5.2. При наличии копров, оснащенных регистрирующей аппаратурой, работа, затраченная на разрушение образца, определяется по диаграмме деформации, методика обработки которой приведена в обязательном приложении 3.

5.3. Процент вязкой составляющей поверхности излома определяют по методике, приведенной в приложении 3 к ГОСТ 4543.

5.4. Результаты испытаний, полученные на каком-либо типе образца, должны сравниваться только с результатами испытаний, полученными на образцах того же типа.

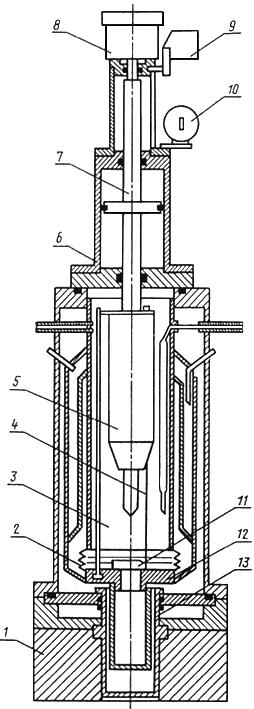

ПРИЛОЖЕНИЕ 1 (рекомендуемое). СХЕМА КОПРА ДЛЯ ИСПЫТАНИЙ В СРЕДЕ ЖИДКОГО ГЕЛИЯ

ПРИЛОЖЕНИЕ 1

Рекомендуемое

1 - основание копра; 2 - сильфон; 3 - объем для заливки жидкого хладоагента; 4 - тяги; 5 - молот; 6 - пневмоцилиндр; 7 - шток; 8 - шариковый замок; 9 - шторка; 10 - фотодатчик; 11 - образец; 12 - наковальня; 13 - динамометр

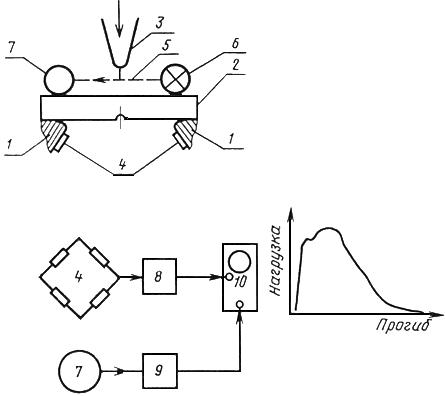

ПРИЛОЖЕНИЕ 2 (рекомендуемое). МЕТОДИКА ОПРЕДЕЛЕНИЯ УСИЛИЯ, ПРИЛОЖЕННОГО К ОБРАЗЦУ, И ПРОГИБА ОБРАЗЦА С РЕГИСТРАЦИЕЙ ДИАГРАММ ДЕФОРМАЦИЙ

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Схема системы измерения усилия, приложенного к образцу, и прогиба образца с регистрацией диаграмм деформации в координатах усилие-прогиб, усилие-время при испытаниях на маятниковых копрах приведена на чертеже.

1 - опоры маятникового копра; 2 - образец; 3 - нож молота; 4 - тензорезисторы;

5 - шторка; 6 - осветитель; 7 - фотодатчик; 8, 9 - усилители; 10 - осциллограф

При ударе сигналы с датчиков нагрузки и прогиба, пропорциональные приложенному к образцу усилию и прогибу образца, по соответствующим измерительным каналам поступают на вертикальный и горизонтальный входы электронного осциллографа. Диаграммы деформации фиксируются с экрана осциллографа на высокочувствительную фотопленку.

Для регистрации диаграмм деформации в координатах усилие-прогиб могут быть использованы различные типы осциллографов, позволяющих фиксировать на экране положение светового луча при статической тарировке (нагружение датчика нагрузки через динамометр в вертикальном направлении и перемещение от фотоэлемента - в горизонтальном), например, осциллограф С1-34.

Для регистрации диаграмм в координатах усилие-время сигнал с датчика нагрузки поступает на вертикальный вход осциллографа. Развертка луча осуществляется генератором развертки, работающим в ждущем режиме. При этом могут быть использованы осциллографы различных типов, позволяющие фиксировать перемещение луча при статической тарировке датчиков нагрузки.

Усилие, приложенное к образцу при ударе, измеряют с помощью проволочных тензорезисторов, например, типа ПКБ-10-200 (база 10 мм, сопротивление 200 Ом), наклеенных на опоры копра. Нанесение клея БФ-2 и его полимеризация производятся по общепринятой методике.

В измерительную цепь тензорезисторы включают по мостовой схеме. На измерительный мост подается питание переменным током частотой примерно 50 кГц или постоянным током напряжением 6 В.

Прогиб образца измеряют с помощью фотоблока, состоящего из фотоэлемента СЦВ-51 и осветителя ОС, которые крепят вблизи опор копра. Осветитель обеспечивает равномерный световой поток, который освещает фотоэлемент через фигурную прорезь в его корпусе. Движущийся молот шторкой, которая неподвижно закреплена на нем, перекрывает световой поток. При изменении освещенности фотоэлемента изменяется его сопротивление. При этом выходной сигнал , пропорциональный прогибу образца, поступает на вход осциллографа, осуществляя развертку сигнала нагрузки по горизонтали.

Система измерения прогиба образца тарируется с помощью микрометрического устройства, которое перемещает молот на рабочем участке. Изменение сигнала на осциллографе контролируется через 0,1 мм (можно через 0,5 мм) перемещения шторки молота. При тарировке по изменению светового потока на фотоэлемент, обусловленному формой прорези, добиваются линейной зависимости сигнала с фотоблока при перемещении молота на всем рабочем участке.

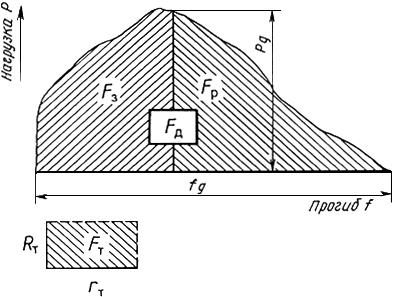

ПРИЛОЖЕНИЕ 3 (обязательное). МЕТОДИКА ОБРАБОТКИ ДИАГРАММ ДЕФОРМАЦИИ

ПРИЛОЖЕНИЕ 3

Обязательное

Перед испытанием образцов с экрана осциллографа фотографируют перемещение луча осциллографа (на одном кадре), соответствующее известной величине нагрузки

(например 1000 кг), и перемещение луча осциллографа

(на другом кадре), соответствующее известной величине прогиба

(например 0,001 м).

Диаграмма деформации при испытании каждого образца фотографируется с экрана осциллографа и переносится на бумагу с помощью фотоувеличителя. При этом масштаб увеличения диаграммы должен соответствовать масштабу увеличения тарировочных меток и

.

Обработка диаграмм производится следующим образом:

а) определяют площадь прямоугольника в мм

, стороны которого равны соответственно

и

в мм. Площадь

соответствует величине работы

, например 10 Дж (1кгс·м), равной произведению

на

(см. чертеж);

б) планиметрированием определяют общую площадь диаграммы деформации в мм

;

в) по площади диаграммы деформации определяют работу

в Дж (кгс·м), затраченную на разрушение образца, по формуле

![]() . (1)

. (1)

Примечания:

1. Работу зарождения трещины и работу развития трещины

по диаграммам деформации определяют так же, как и общую работу

. При этом в формулу (1) вместо

подставляют величину площади части диаграммы деформации до и после максимальной нагрузки, соответственно

или

(см. чертеж).

2. По диаграммам деформаций определяют максимальную нагрузку () в Н (кгс) и прогиб образца до разрушения (

) в метрах, характеризующие динамическую прочность и пластичность материалов при ударном изгибе. Указанные величины вычисляют по формулам:

![]() , (2)

, (2)

где - максимальная нагрузка при ударе, Н (кгс);

![]() , (3)

, (3)

где - максимальный прогиб, мм.

ПРИЛОЖЕНИЕ 3. (Измененная редакция, Изм. N 1).