ГОСТ 22546-77

Группа Ж15

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗДЕЛИЯ ТЕПЛОИЗОЛЯЦИОННЫЕ ИЗ ПЕНОПЛАСТА ФРП-1

Технические условия

Heatinsulating products of foam-plastic of FRP-1.

Specifications

Дата введения 1978-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24 мая 1977 г. N 1308

2. Срок проверки - 1993 г.

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

|

ГОСТ 12.1.044-84 | 4.10 |

ГОСТ 427-75 | 4.3 |

ГОСТ 2991-85 | 5.6 |

ГОСТ 3560-73 | 5.1 |

ГОСТ 7076-87 | 4.7 |

ГОСТ 7933-75 | 2.3а |

ГОСТ 8273-75 | 2.3а |

ГОСТ 11002-80 | 5.6 |

ГОСТ 14192-77 | 5.2 |

ГОСТ 15846-79 | 5.6 |

ГОСТ 17177-87 | 3.7, 4.2, 4.6, 4.9 |

ГОСТ 20429-84 | 2.3а |

ГОСТ 20989-75 | 4.8 |

ГОСТ 21650-76 | 5.1 |

ГОСТ 21929-76 | 5.5 |

ГОСТ 25880-83 | 5.3 |

ГОСТ 26281-84 | 3.1 |

5. ПЕРЕИЗДАНИЕ (декабрь 1988 г.) с Изменениями N 1, 2, утвержденными в мае 1983 г., октябре 1988 г. (ИУС 9-83, 1-89)

6. Срок действия продлен до 01.07.94* (Постановлением Госстандарта СССР от 21.10.88 N 3478).

__________________________________

* Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 5-6, 1993 г.). - Примечание.

Настоящий стандарт распространяется на теплоизоляционные изделия из пенопласта ФРП-1, предназначенные для изоляции трубопроводов с температурой изолируемой поверхности от минус 180 до плюс 150 °С. Изделия относятся к группе трудногорючих.

(Измененная редакция, Изм. N 2).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Теплоизоляционные изделия изготовляют в виде:

цилиндров, полуцилиндров, сегментов длиной от 900 до 2000 мм, с интервалом 100 мм;

отводов.

1.2. В зависимости от плотности и температуры изолируемой поверхности теплоизоляционные изделия подразделяют на две марки:

75 - с плотностью 65-85 кг/м и температурой изолируемой поверхности от минус 180 до плюс 130 °С;

100 - с плотностью 86-110 кг/м и температурой изолируемой поверхности от минус 180 до плюс 150 °С.

Коды ОКП теплоизоляционных изделий приведены в приложении.

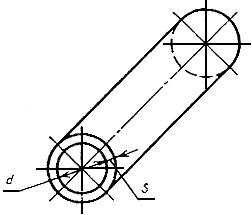

1.2.1. Форма м размеры цилиндров должны соответствовать указанным на черт.1 и в табл.1.

Черт.1

Черт.1

Таблица 1

Размеры, мм

|

| Наружный диаметр изолируемой трубы | ||

Номин. | Пред. откл. | Номин. | Пред. откл. | |

47 | 45 | |||

59 | 57 | |||

78 | 30, 40, | 76 | ||

91 | +2 | 50, 60, | ±2 | 89 |

110 | 80 | 108 | ||

135 | 133 | |||

161 | 159 | |||

221 | 219 | |||

Пример условного обозначения цилиндра марки 75, внутреннего диаметром 47 мм, толщиной 30 мм и длиной 1000 мм:

Цилиндр 75-4730

1000 ГОСТ 22546-77

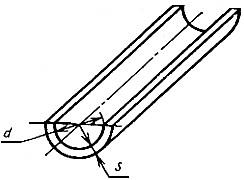

1.2.2. Форма и размеры полуцилиндров должны соответствовать указанным на черт.2 и в табл.2.

Черт.2

Черт.2

Таблица 2

Размеры, мм

|

| Наружный диаметр изолируемой трубы | Количество изделий по окружности изолируемой трубы, шт. | ||

Номин. | Пред. откл. | Номин. | Пред. откл. | ||

47 | 45 | ||||

59 | 57 | ||||

78 | 76 | ||||

91 | 89 | ||||

110 | 30, 40, | 108 | |||

135 | +2 | 50, 60, | +2 | 133 | 2 |

161 | 80 | 159 | |||

221 | 219 | ||||

275 | 273 | ||||

327 | 325 | ||||

428 | 426 | ||||

Пример условного обозначения полуцилиндра марки 75, внутреннего диаметром 59 мм, толщиной 40 мм и длиной 1500 мм:

Полуцилиндр 75-5940

1500 ГОСТ 22546-77

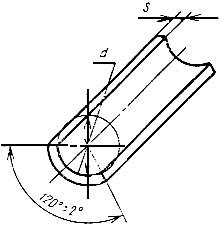

1.2.3. Форма и размеры сегментов должны соответствовать указанным на черт.3 и в табл.3.

Черт.3

Черт.3

Таблица 3

Размеры, мм

|

| Наружный диаметр изолируемой трубы | Количество изделий по окружности изолируемой трубы, шт. | ||

Номин. | Пред. откл. | Номин. | Пред. откл. | ||

327 | 325 | ||||

379 | 377 | ||||

428 | +2 | 30, 40, 50 | ±2 | 426 | 3 |

480 | 60, 80 | 478 | |||

532 | 530 | ||||

Пример условного обозначения сегмента марки 75, внутренним диаметром 327 мм, толщиной 50 мм и длиной 1000 мм:

Сегмент 1/3 75-32750

1000 ГОСТ 22546-77

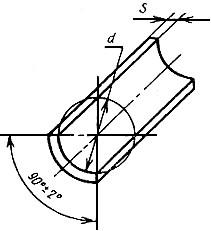

1.2.4. Форма и размеры сегментов должны соответствовать указанным на черт.4 и в табл.4.

Черт.4

Черт.4

Таблица 4

Размеры, мм

|

| Наружный диаметр изолируемой трубы | Количество изделий по окружности изолируемой трубы, шт. | ||

Номин. | Пред. откл. | Номин. | Пред. откл. | ||

633 | 630 | ||||

723 | 720 | ||||

823 | +3 | 30, 40, 50 | ±2 | 820 | 4 |

923 | 60, 80 | 920 | |||

1023 | 1020 | ||||

Пример условного обозначения сегмента марки 100, внутренним диаметром 633 мм, толщиной 60 мм и длиной 1000 мм:

Сегмент 1/4 100-63360

1000 ГОСТ 22546-77

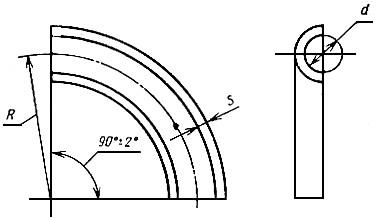

1.2.5. Форма и размеры отводов должны соответствовать указанным на черт.5 и в табл.5.

Черт.5

Черт.5

Таблица 5

Размеры, мм

|

|

| Наружный диаметр изолируемой трубы | Количество изделий по окружности изолируемой трубы, шт. | |||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

47 | 60 (70) | 45 | |||||

59 | 75 (70) | 57 | |||||

78 | 100 (240) | 76 | |||||

91 | 120 (250) | ±2 | 89 | ||||

110 | 150 (360) | 108 | |||||

135 | +2 | 30, 40 | ±2 | 190 (400) | 133 | ||

161 | 50, 60 | 225 (450) | 159 | 2 | |||

221 | 300 (630) | 219 | |||||

275 | 375 (800) | 273 | |||||

327 | 450 (900) | ±3 | 325 | ||||

379 | 525 (1120) | 377 | |||||

428 | 600 (1250) | 426 | |||||

Примечание. Значения радиуса , указанные в скобках, для вновь проектируемых трубопроводов не применяют.

Пример условного обозначения отвода марки 75, внутренним диаметром 47 мм, толщиной 30 мм и радиусом 60 мм:

Отвод 75-4730

60 ГОСТ 22546-77

Разд.1. (Измененная редакция, Изм. N 2).

1.3. Допускается изготовлять изделия с продольными и поперечными пазами и выступами по нормативно-технической документации, утвержденной в установленном порядке.

(Введен дополнительно, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Теплоизоляционные изделия должны изготовляться в соответствии с требованиями настоящего стандарта и по технологической документации, утвержденной в установленном порядке.

2.2. Материалы, применяемые для изготовления теплоизоляционных изделий, должны соответствовать требованиям нормативно-технической документации, утвержденной в установленном порядке.

2.2а. Для изготовления изделий применяют: фенолоформальдегидную смолу ФРВ-1А, кислотный катализатор ВАГ-3 и их модификации, обеспечивающие соответствие физико-механических свойств изделий требованиям настоящего стандарта.

2.3а. По требованию потребителя изделия изготовляют с покровным материалом из стеклопластика рулонного РСТ, фольги алюминиевой дублированной на основе стеклоткани, фольгоизола по ГОСТ 20429-84, бумаги по ГОСТ 8273-75, картона по ГОСТ 7933-75.

На поверхности изделий с покровным материалом из бумаги не допускаются складки длиной более 300 мм и глубиной более 8 мм.

2.2а, 2.3а (Введены дополнительно, Изм. N 2).

2.3. (Исключен, Изм. N 2).

2.4. Отклонение от плоскостности поверхностей соединения продольных стыков полуцилиндров, сегментов и отводов должно быть не более 3 мм.

Отклонение от перпендикулярности поверхности торца изделия относительно продольной оси изделия должно быть не более 3 мм.

2.5. На поверхности теплоизоляционных изделий не допускаются впадины глубиной и выпуклости высотой более 5 мм и диаметром более 10 мм.

2.4, 2.5 (Измененная редакция, Изм. N 2).

2.6. Притупленность и сколы ребер и углов изделий на глубину более 10 мм и длину более 25 мм не допускаются.

2.7. Сквозные отверстия, трещины, пустоты в теплоизоляционных изделиях не допускаются.

2.8. По физико-механическим свойствам теплоизляционные изделия должны соответствовать нормам, указанным в табл.6.

Таблица 6

| Норма для марки | |

75 | 100 | |

Плотность, кг/м | 65-85 | 86-110 |

Теплопроводность при (25±5) °С, Вт/(м·К), не более | 0,043 | 0,047 |

Прочность на сжатие при 10%-ной линейной деформации, МПа, не менее | 0,050 | 0,100 |

Предел прочности при изгибе, МПа, не менее | 0,100 | 0,150 |

Сорбционное увлажнение, %, не более | 25 | 20 |

Кислотное число, мг КОН/г, не более | 30 | 30 |

Линейная температурная усадка, %, не более | 1,5 | 1,5 |

3. ПРИЕМКА

3.1. Приемку изделий предприятие-изготовитель проводит в соответствии с требованиями ГОСТ 26281-84 и настоящего стандарта.

3.2. Объем партии изделий не должен превышать суточной выработки.

3.3. Изделия подвергают приемо-сдаточным и периодическим испытаниям.

3.4. При приемо-сдаточных испытаниях определяют: внешний вид, правильность геометрической формы, размеры, плотность, прочность на сжатие при 10%-ной линейной деформации, предел прочности при изгибе, сорбционное увлажнение, качество исполнения маркировки.

3.5. При периодических испытаниях определяют: теплопроводность, кислотное число, линейную температурную усадку. Периодические испытания проводят при изменении технологии и применяемого сырья, но не реже одного раза в полугодие.

3.6. Горючесть изделий определяют при изменении технологии и применяемого сырья.

3.7. Обработка результатов испытаний - по ГОСТ 17177-87.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Изделия перед изготовлением образцов для испытаний должны быть выдержаны не менее 24 ч при температуре (22±5) °С и относительной влажности воздуха (65±5)%.

4.2. Размеры изделий, глубина притупленности и сколов ребер и углов, размеры впадин и выпуклостей, правильность геометрической формы - по ГОСТ 17177-87.

4.3. Длину и глубину складок покровного материала из бумаги измеряют линейкой по ГОСТ 427-75.

За результат измерения принимают наибольшую длину и глубину измеренных складок. Предел допускаемой погрешности измерения - ±0,5 мм.

4.4. Качество исполнения маркировки упакованного места проверяют визуально.

4.5. Для проведения физико-механических испытаний изготовляют образцы и изделия без покровного материала.

4.6. Плотность, прочность на сжатие при 10%-ной линейной деформации, предел прочности при изгибе, сорбционное увлажнение определяют по ГОСТ 17177-87.

4.6.1. Для определения плотности используют три изделия.

4.6.2. Для определения прочности на сжатие при 10%-ной линейной деформации, предела прочности при изгибе из трех изделий выпиливают по три образца: один из середины и два на расстоянии 50 мм от края изделия.

Для определения сорбционного увлажнения из середины трех изделий выпиливают по одному образцу и выдерживают их в эксикаторе 24 ч.

Образцы имеют форму куба с размером ребра, равным толщине изделия, но не более 50 мм.

Уплотненный верхний слой с образцов удаляют.

Образцы высушивают до постоянной массы.

4.7. Теплопроводность определяют по ГОСТ 7076-87.

Для определения теплопроводности изготовляют три образца.

4.8. Линейную температурную усадку определяют по ГОСТ 20989-75.

Для определения линейной температурной усадки из середины трех изделий одной марки выпиливают по одному образцу в форме прямоугольника размером [(20050)±1] мм и толщиной, равной толщине изделия, но не более 50 мм.

Режим испытаний:

для марки 75 - 130 °С;

для марки 100 - 150 °С.

Результат определения округляют до 0,1%.

4.9. Кислотное число определяют по ГОСТ 17177-87.

4.10. Горючесть определяют по ГОСТ 12.1.044-84.

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Теплоизоляционные изделия поставляют упакованными в транспортные пакеты или в неупакованном виде.

Транспортные пакеты формируют из неупакованных изделий при помощи одноразовых средств пакетирования (обвязок).

Обвязки должны быть изготовлены по ГОСТ 21650-76 из стальной упаковочной ленты сечением не менее 0,315 мм по ГОСТ 3560-73, алюминиевой ленты сечением не менее 0,3

15 мм по нормативно-технической документации, утвержденной в установленном порядке, или других упаковочных средств, по качеству не ниже указанных.

Каждый пакет должен содержать изделия одного вида, марки и размеров. Масса каждого пакета должна быть не более 15 кг.

Способ формирования изделий в пакеты - по нормативно-технической документации, утвержденной в установленном порядке.

Размеры сформированного пакета должны быть, мм:

ширина - до 1000;

высота - до 900;

длина - до 2000.

5.2. Транспортную маркировку следует выполнять в соответствии с требованиями ГОСТ 14192-77.

5.3. На каждый пакет наносят маркировку, выполненную в соответствии с требованиями ГОСТ 25880-83 и содержащую:

1) наименование предприятия-изготовителя или его товарный знак;

2) наименование и обозначение изделия;

3) номер партии;

4) дату изготовления;

5) количество упакованных изделий;

6) массу транспортного пакета;

7) габаритные размеры транспортного пакета.

На каждое неупакованное изделие должна быть нанесена маркировка, содержащая:

1) наименование предприятия-изготовителя или его товарный знак;

2) наименование и обозначение изделия;

3) дату изготовления.

Способ и место нанесения маркировки - по нормативно-технической документации, утвержденной в установленном порядке.

5.4. Теплоизоляционные изделия транспортируют железнодорожным и автомобильным транспортом в крытых транспортных средствах в соответствии с правилами перевозки, действующими на каждом виде транспорта.

Погрузку изделий в железнодорожные вагоны следует проводить в соответствии с требованиями "Технических условий погрузки и крепления грузов", утвержденными МПС.

5.5. Для транспортирования по железной дороге изделия поставляют сформированными в пакеты.

Транспортирование изделий пакетами должно соответствовать требованиям ГОСТ 21929-76.

Отправка изделий по железной дороге - повагонная. Вагон загружают следующим способом: нижний ярус изделий формируют из вертикально устанавливаемых пакетов, последующие ярусы заполняют горизонтально уложенными пакетами. Вагон догружают до полной вместимости неупакованными изделиями.

5.6. Автомобильным транспортом изделия транспортируют в упакованном или неупакованном виде.

5.7. Отправку изделий в районы Крайнего Севера и труднодоступные районы осуществляют в соответствии с требованиями ГОСТ 15846-79, при этом изделия упаковывают в деревянную тару: ящики типа I - по ГОСТ 2991-85, ящики проволокоармированные типа II - по ГОСТ 11002-80.

5.8. Изделия следует хранить в крытых складах.

Допускается хранить изделия под навесом, защищающим их от воздействия атмосферных осадков и солнечных лучей. При хранении под навесом изделия должны быть уложены на подкладке.

5.9. Изделия при хранении на складе предприятия-изготовителя и потребителя должны быть уложены в штабель раздельно по видам, маркам и размерам.

Способ укладки изделий в штабель должен обеспечивать его устойчивое положение при хранении и разборке. Высота штабеля не должна превышать 2,5 м.

Разд.3-5. (Измененная редакция, Изм. N 2).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие теплоизоляционных изделий требованиям настоящего стандарта при соблюдении условий транспортирования и хранения, установленных стандартом.

6.2. (Исключен, Изм. N 2).

6.3. Гарантийный срок хранения - 12 мес с момента изготовления.

При истечении гарантийного срока хранения изделия могут быть использованы по назначению после предварительной проверки их внешнего вида (наличие трещин, сколов, вмятин), правильности геометрической формы, плотности, прочности на сжатие при 10%-ной линейной деформации и предела прочности при изгибе на соответствие требованиям настоящего стандарта.

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ. Обязательное

ПРИЛОЖЕНИЕ

Обязательное

Наименование теплоизоляционных изделий |

|

|

Цилиндры марки 75 | 57 6869 7001 | 03 |

Цилиндры марки 100 | 57 6869 7002 | 02 |

Полуцилиндры марки 75 | 57 6869 7003 | 01 |

Полуцилиндры марки 100 | 57 5869 7004 | 00 |

Сегменты 1/3 марки 75 | 57 6869 7005 | 10 |

Сегменты 1/3 марки 100 | 57 6869 7006 | 09 |

Сегменты 1/4 марки 75 | 57 6869 7007 | 08 |

Сегменты 1/4 марки 100 | 57 6869 7008 | 07 |

Отводы марки 75 | 57 6869 7017 | 06 |

Отводы марки 100 | 57 6869 7018 | 05 |

(Измененная редакция, Изм. N 2).