ГОСТ 21241-89

(СТ СЭВ 5204-85)

Группа Р21

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПИНЦЕТЫ МЕДИЦИНСКИЕ

Общие технические требования и методы испытаний

Medical pincers.

General technical requirements and test methods

ОКП 94 3580

Дата введения 1990-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством приборостроения, средств автоматизации и систем управления СССР

ИСПОЛНИТЕЛИ

X.С.Менекеев (руководитель темы); Е.С.Зеленов, канд. техн. наук; Т.А.Хайруллина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.06.89 N 2022

3. Срок первой проверки - 1993 г., периодичность проверки - 5 лет

4. Стандарт полностью соответствует СТ СЭВ 5204-85.

5. Стандарт полностью соответствует международному стандарту ИСО 7151-88

6. Взамен ГОСТ 21241-77, ГОСТ 4.329-85

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2789-73 | 1.8 |

ГОСТ 8074-82 | 2 3 |

ГОСТ 19126-79* | 1.1, 1.16, 2.1, 2.9 |

ГОСТ 22649-83 | 2.6 |

ГОСТ 23256-86 | 2.8 |

________________

* На территории Российской Федерации действует ГОСТ 19126-2007. Здесь и далее. - Примечание изготовителя базы данных.

Настоящий стандарт распространяется на медицинские пинцеты, применяемые при хирургических операциях и анатомических исследованиях, изготовляемые для нужд народного хозяйства и экспорта.

Настоящий стандарт не распространяется на ножницы-пинцеты, пинцеты-щипцы зубные, пинцеты с травматической рабочей частью, пинцеты шарнирные и шарнирно-ползунные.

Номенклатура показателей качества пинцетов и их применяемость приведены в приложении 2.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Пинцеты должны изготавливаться в соответствии с требованиями ГОСТ 19126, настоящего стандарта, технических условий на пинцеты конкретного типа, по рабочим чертежам, утвержденным в установленном порядке.

1.2. Пинцеты должны быть изготовлены из коррозионностойких сталей. Допускается изготовление пинцетов из титанового сплава.

Пинцеты могут быть изготовлены с упрочненной рабочей частью.

1.3. Твердость бранш пинцетов после термической обработки должна быть 41,5...49,5 HRC, упрочненной части - не менее 86 HRА, штифтов - 30...36 HRC

.

Требование не распространяется на пинцеты, изготовленные путем холодной пластической деформации.

Разность твердости бранш пинцетов не должна превышать 4 HRC.

1.4. Упрочнение рабочих частей должно быть указано в технических условиях на пинцеты конкретных типов.

1.5. На наружных поверхностях бранш пинцетов должны быть рифления.

По согласованию с потребителем конструкция пинцетов может быть выполнена без рифлений.

1.6. Поверхности пинцетов должны быть блестящими или матовыми.

На поверхности пинцетов не должно быть трещин, раковин, забоин, царапин, заусенцев, пор, выкрошенных мест, расслоений, прижогов и других дефектов, окалин, частиц материалов шлифовки и полировки.

В месте стыка бранш пинцетов допускается слабо видимая линия контакта.

1.7. Пинцеты должны быть подвергнуты соответствующему процессу пассивации (методом электрохимполирования или раствором азотной кислоты).

1.8. Параметры шероховатости поверхностей пинцетов не должны превышать значений, указанных в ГОСТ 2789:

0,16 мкм - для наружных блестящих поверхностей;

0,32 мкм - для электрохимполированных поверхностей;

0,63 мкм - для наружных матовых поверхностей;

0,63 мкм - для рифлений и внутренних поверхностей бранш;

1,25 мкм - для поверхностей нарезки, зубцов, окон, впадин;

0,63 мкм - для наружных поверхностей бранш из титанового сплава;

1,25 мкм - для внутренних поверхностей, поверхностей зубцов, впадин и рифлений бранш из титанового сплава;

0,32 мкм - для наружных поверхностей бранш из аустенитных и мартенситно-стареющих сталей.

1.9. Боковое смещение прилегающих рабочих частей пинцетов, кроме пинцетов с зубцами, не должно превышать приведенного в табл.1.

Таблица 1

мм

Ширина рабочих частей пинцетов | Длина пинцетов | Боковое смещение |

До 0,5 | <200 | 8% ширины рабочей части (5% ширины с 01.01.95) |

До 0,5 |

| 0,15 (0,1 - с 01.01.95) |

Св. 0,5 | 100 | 0,04 (0,03 - с 01.01.95) |

1.10. Смыкание рабочих частей пинцетов с гладкой поверхностью и с нарезкой должно происходить последовательно, начиная от концов пинцетов.

1.11. При смыкании пинцетов с зубцами вершины зубцов одной половины должны свободно входить во впадины другой.

Рабочие части пинцетов с нарезкой должны прилегать по всей длине нарезки при полном смыкании браншей или упора с поверхностью бранши, при этом концы губок не должны расходиться.

1.12. Бранши пинцетов должны быть упругими.

1.13. Пинцеты должны быть устойчивы к дезинфекции, предстерилизационной очистке и стерилизации.

1.14. Пинцеты должны быть коррозионностойкими.

1.15. Полный установленный ресурс должен быть, циклов, не менее:

300000 (400000) - упрочненных пинцетов;

150000 - пинцетов с зубцами для офтальмологии и сосудистой хирургии;

500 - пинцетов для прецизионной микрохирургии;

200000 (300000) - остальных пинцетов.

Полный средний ресурс должен быть, циклов, не менее:

500000 (650000) - упрочненных пинцетов;

250000 - пинцетов с зубцами для офтальмологии и сосудистой хирургии;

850 - пинцетов для прецизионной микрохирургии;

320000 (500000) - остальных пинцетов.

За цикл принимают полное смыкание и размыкание пинцета.

За критерий предельного состояния принимают:

боковое смещение рабочей части свыше 0,05 мм первоначального значения - для пинцетов с шириной рабочей части до 0,3 мм и 0,1 мм - для остальных пинцетов;

уменьшение расстояния между рабочими частями более чем на 30% первоначального значения;

неполное смыкание рабочих частей пинцетов.

Примечание. Значения, указанные в скобках, применяют с 01.01.95

1.16. Маркировка, упаковка и устойчивость к воздействию климатических факторов при транспортировании и хранении - по ГОСТ 19126.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Методы испытаний - по ГОСТ 19126 и настоящему стандарту.

2.2. Состояние поверхности элементов пинцетов (пп.1.5, 1.6) проверяют визуально.

2.3. Проверку бокового смещения сомкнутых рабочих частей пинцетов (п.1.9) следует проводить на инструментальном микроскопе с пределом допускаемой основной погрешности ±0,005 мм по ГОСТ 8074 по методике, приведенной в приложении 1. Допускается использовать другие средства измерения с указанной допускаемой погрешностью.

2.4. Проверку на соответствие требованиям пп.1.10, 1.11 следует проводить визуально при смыкании и размыкании пинцетов.

2.5. При проверке упругости (п.1.12) между браншами пинцета на расстоянии длины от концов рабочей части помещают валик из дерева твердой породы диаметром, значение которого указано в табл.2. Затем сжимают бранши так, чтобы концы рабочей части сомкнулись. После испытаний расстояние между концами должно оставаться в пределах допуска на размер.

Таблица 2

Длина пинцета | Диаметр валика |

70 до 85 | 4 |

" 100 | 6 |

100 " 160 | 8 |

160 " 200 | 12 |

200 " 300 | 15 |

2.6. Проверку требований п.1.13 проводят в процессе цикла, состоящего из дезинфекции, предстерилизационной очистки и стерилизации.

Дезинфекцию проводят одним из следующих способов: сухим горячим воздухом при температуре (120±4) °С в течение 45-50 мин или тройным раствором (2% формалина, 0,3% фенола, 1,5% двууглекислого натрия) в течение 45-50 мин при температуре не менее 18 °С.

Предстерилизационную очистку проводят следующим образом:

предварительно ополаскивают в проточной воде, затем погружают на 15-16 мин в раствор моющего препарата "Биолот" с начальной температурой 40+5 °С или в раствор перекиси водорода с моющими препаратами "Лотос" или "Лотос-автомат" с ингибитором коррозии - олеатом натрия с начальной температурой раствора 50+5 °С.

Затем повторно ополаскивают в течение 3 мин в проточной, а затем в дистиллированной воде.

Перед стерилизацией пинцеты сушат горячим воздухом при температуре (85±5) °С до полного исчезновения влаги.

Стерилизацию изделий проводят в воздушном стерилизаторе сухим горячим воздухом по ГОСТ 22649.

Пинцеты соответствуют требованиям п.1.13, если после трехкратных испытаний на поверхности инструментов не обнаружено следов коррозии.

2.7. Проверку коррозионной стойкости пинцетов (п.1.14) следует проводить следующими способами:

Кипячение в воде

Пинцеты промывают теплой водой с мылом, тщательно ополаскивают в дистиллированной воде и высушивают. Затем пинцеты погружают в емкость с кипящей дистиллированной водой не менее чем на 30 мин. После окончания кипения пинцеты оставляют на 1 ч в остывающей воде.

Затем пинцеты извлекают из воды и оставляют их на воздухе на 2 ч, после чего их тщательно протирают сухой хлопчатобумажной салфеткой и осматривают на наличие следов коррозии.

Любое пятно, не исчезающее после тщательного протирания, рассматривают как коррозию.

Пинцеты считают выдержавшими испытания, если на их поверхности не обнаруживают темные (коррозионные) точки.

Испытание сульфатом меди (капельный метод)*

______________

* Допускается использовать капельный метод до 01.01.95.

На обезжиренную поверхность испытываемых пинцетов на 10 мин наносят капли раствора следующего химического состава:

1616 г дистиллированной воды;

57 г серной кислоты;

142 г сульфата меди.

Испытания проводят в трех произвольно выбранных точках.

Если в течение указанного времени в местах воздействия раствора не появится красный осадок, то пинцеты считают коррозионностойкими.

Погружение в раствор сульфата меди

Раствор: пятигидрат сульфата меди (СuSО·5Н

О) - 4,0 г;

серная кислота (HSO

) с удельной плотностью 1,84 г/мм* - 10,0 г;

_______________

* Соответствует оригиналу. - Примечание изготовителя базы данных.

дистиллированная вода - 90 мл.

Пинцеты промывают в теплой воде с мылом, тщательно ополаскивают в дистиллированной воде, после чего погружают в 95%-ный (объем) раствор этилового спирта и высушивают.

Затем пинцеты опускают в химический стакан из стекла или керамики с указанным выше раствором при комнатной температуре на 6 мин, после чего их вынимают, промывают в дистиллированной воде (или в воде эквивалентного качества), протирают хлопчатобумажной салфеткой и осматривают на наличие отложений меди.

После испытаний на пинцетах не должно быть следов меди.

Допускается легкое отложение меди в местах паяных или сварных соединений и на рабочих частях пинцетов.

Примечание. Выбор вида испытаний определяет заказчик в технических условиях на пинцеты конкретных типов.

2.8. Проверку требований п.1.15 следует проводить по ГОСТ 23256 не реже одного раза в три года на базовых моделях. За базовую модель принимают проверяемый тип пинцетов из указанных в п.1.15.

Полный средний ресурс следует проверять методом одноступенчатого контроля:

приемочный уровень вероятности ![]() 0,8;

0,8;

браковочный уровень вероятности ![]() 0,5;

0,5;

риск изготовителя 0,2;

риск потребителя 0,2;

объем выборки 8;

число предельных состояний 2.

Полный установленный ресурс следует проверять при 5,

0.

Испытания проводят на стенде, создающем циклическую нагрузку частотой не более 0,7 Гц.

Продолжительность испытаний при контроле полного установленного ресурса и полного среднего ресурса равна заданной в п.1.15.

Контроль параметров, определяющих предельное состояние, проводят через каждые 10000 циклов.

Пинцеты считают выдержавшими испытания на надежность, если число пинцетов, достигших предельного состояния, равно

![]() .

.

2.9. Проверку требований п.1.16 следует проводить визуально в части маркировки и упаковки, а в части транспортирования и хранения - по ГОСТ 19126.

ПРИЛОЖЕНИЕ 1 (обязательное). МЕТОД ПРОВЕРКИ БОКОВОГО СМЕЩЕНИЯ СОМКНУТЫХ РАБОЧИХ ЧАСТЕЙ ПИНЦЕТОВ

ПРИЛОЖЕНИЕ 1

Обязательное

Метод основан на измерении непосредственной величины бокового смещения сомкнутых рабочих частей пинцетов на оптическом приборе.

Измерение проводят следующим образом.

Пинцет, зафиксированный в сомкнутом положении, устанавливают на стол прибора так, чтобы при визуальной оценке плоскости рабочих частей были параллельны плоскости стола, а ось симметрии рабочей части перпендикулярна к направлению перемещения стола прибора.

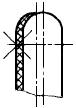

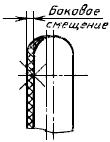

Устанавливают перекрестие объектива на кромку рабочей части одной из половин пинцета (черт.1) и фиксируют показание нониуса прибора. Затем перемещают стол оптического прибора до совмещения перекрестия объектива с кромкой рабочей части другой половины пинцета (черт.2).

Черт.1

Черт.2

Разность показаний нониуса прибора составляет боковое смещение рабочих частей изделия.

Затем пинцет поворачивают на 180° вокруг продольной оси и измерения повторяют.

За боковое смещение принимают максимальное значение из полученных измерений.

Измерение проводят в середине рабочей части пинцета.

ПРИЛОЖЕНИЕ 2 (обязательное). НОМЕНКЛАТУРА ПОКАЗАТЕЛЕЙ КАЧЕСТВА ПИНЦЕТОВ И ИХ ПРИМЕНЯЕМОСТЬ

ПРИЛОЖЕНИЕ 2

Обязательное

Наименование показателя качества | Применяемость показателя в НТД | ||

ТЗ | ТУ | Эксплуатационная документация | |

Упругость бранш | + | - | - |

Твердость, HRC | + | + | - |

Размеры упрочнения рабочих поверхностей, мм | + | + | - |

Материал | + | + | + |

Боковое смещение | + | + | - |

Полный установленный ресурс | + | + | + |

Масса | + | + | - |

Устойчивость к климатическим воздействиям при эксплуатации | + | О | - |

Устойчивость к климатическим воздействиям при транспортировании и хранении | + | О | - |

Устойчивость к циклу обработки, состоящему из дезинфекции, предстерилизационной очистки и стерилизации | + | + | + |

Усилие смыкания, Н | - | + | - |

Основные размеры рабочих частей, мм | - | + | + |

Номенклатурное наименование пинцета должно включать в себя следующие данные: | - | + | - |

наименование вида пинцета | |||

область применения | |||

конструктивные особенности | |||

длину пинцета и ширину рабочей части | |||

При необходимости отдельные обозначения могут быть опущены или дополнены | |||

Примечание. Знак "+" означает применяемость, знак "-" - неприменяемость, знак "О" означает применяемость, установленную для ТУ с литерой не свыше "О".