ГОСТ 20876-75*

Группа М09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОЖА ИСКУССТВЕННАЯ

Метод определения морозостойкости в динамических условиях

Artificial leather. Determination method of low temperature lest in dinamic state

ОКП 87 000

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 28 мая 1975 г. N 1422 срок введения установлен с 01.01.77

Проверен в 1986 г. Постановлением Госстандарта от 16.05.86 N 1250 срок действия продлен до 01.01.97**

________________

** Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11, 1995 год). - Примечание изготовителя базы данных.

* ПЕРЕИЗДАНИЕ (октябрь 1987 г.) с Изменением N 1, утвержденным в августе 1981 г. (ИУС 10-81).

Настоящий стандарт распространяется на искусственные и синтетические кожи для обуви, одежды, галантереи и технического назначения, полученные обработкой ткани, трикотажа, нетканого материала и других основ различными полимерными пленкообразующими материалами, и устанавливает метод определения морозостойкости в динамических условиях (хладоизгибостойкость).

Сущность метода заключается в определении количества циклов изгиба, вызвавших разрушение полимерного покрытия или основы образца при данной отрицательной температуре.

В стандарте учтены требования рекомендации СЭВ по стандартизации PC 1817-69.

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. От рулона искусственной кожи отрезают кусок, из которого вырезают шесть образцов длиной 90±1 мм и шириной (60±1) мм.

(Измененная редакция, Изм. N 1).

1.2. Направление вырезки образцов должно быть указано в нормативно-технической документации на материалы. Если таких указаний нет, то испытание проводят в двух направлениях (продольном и поперечном).

2. АППАРАТУРА

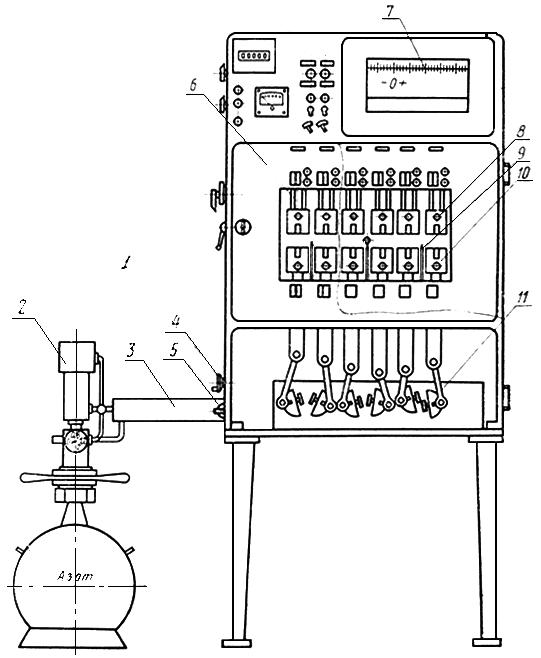

2.1. Для проведения испытания применяют прибор марки МИРМ, схема устройства которого приведена на черт.1.

Черт.1

Прибор состоит из следующих основных частей: криокамеры с помещенным внутри нее узлом испытания, привода, системы охлаждения, термопар и термометра.

Криокамера охлаждается жидким азотом, который поступает в радиатор из сосуда Дьюара 1 через уплотняющее устройство с электромагнитным клапаном 2 и трубку 3. Температура в криокамере регулируется и поддерживается с помощью потенциометра 7 и термопар 9.

Узел испытания состоит из шести пар зажимов - подвижных 10 и неподвижных 8. Подвижные зажимы получают от электромотора через редуктор и кривошипно-шатунный механизм 11 возвратно-поступательное движение в вертикальной плоскости с частотой 100 или 200 циклов в минуту. Переключение скоростей производится рукояткой 5. Перемещение подвижных зажимов вручную производят штурвалом 4. Длину хода подвижных зажимов регулируют изменением положения шатуна.

Неподвижные зажимы имеют регулировку 6, обеспечивающую их установку с погрешностью не более ±0,1 мм.

2.1.1. Прибор должен обеспечивать закрепление образцов в зажимах, один из которых в процессе испытания неподвижен, а другой совершает возвратно-поступательное движение с частотой 100±10 циклов в минуту.

2.1-2.1.1. (Измененная редакция, Изм. N 1).

2.1.2. Ход подвижных зажимов должен быть 40±0,25 мм.

2.1.3. Неподвижные зажимы должны иметь регулировку, обеспечивающую их установку с погрешностью не более ±0,1 мм в пределах от 0 до 40 мм.

2.1.4. Сжимающие плоскости зажимов должны быть параллельны и иметь ширину 50±1 мм. Допускается непараллельность плоскостей не более 0,1 мм.

2.1.5. Зажимы прибора должны обеспечивать надежное закрепление образцов толщиной от 0,1 до 2,5 мм.

2.1.6. Прибор должен обеспечивать получение температуры до минус 50 °С при применении в качестве хладоагента жидкого азота по ГОСТ 9293-74.

Допускается применение в качестве хладоагента других инертных газов, обеспечивающих получение заданной температуры.

2.1.7. Температура в объеме камеры должна поддерживаться и регулироваться автоматически с погрешностью не более ±1 °С. Перепад температуры в объеме камеры не должен быть более ±2 °С.

Контроль температуры должен осуществляться по контрольному термометру по ГОСТ 9177-74.

Шарик контрольного термометра и рабочая часть термопар должны находиться в зоне испытания образцов на уровне их средней поперечной линии.

2.1.6, 2.1.7. (Измененная редакция, Изм. N 1).

2.1.8. В качестве охлаждающей среды применяют воздух. В камере должен быть установлен вентилятор для перемешивания воздуха и выравнивания температуры в объеме камеры.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Измеряют толщину образца в трех точках по средней поперечной линии толщиномером.

Измерение толщины образца производят по ГОСТ 17073-71.

За толщину образца принимают среднее арифметическое результатов измерений.

3.2. Перед испытанием образцы кондиционируют. Для этого их выдерживают в лабораторных помещениях, специальных камерах или эксикаторах при относительной влажности воздуха (65±5)% и температуре (20±2) °С не менее 24 ч и вынимают непосредственно перед испытанием.

(Введен дополнительно, Изм. N 1).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Подвижный зажим перемещают в крайнее нижнее положение. Неподвижный зажим устанавливают так, чтобы зазор между подвижным и неподвижным зажимами был равен 40 мм плюс шесть толщин испытуемого образца в миллиметрах.

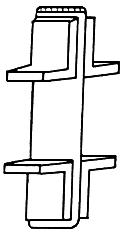

Образец складывают вдвое по длине лицевой стороной наружу и закрепляют в зажимы прибора, как указано на черт.2.

Черт.2

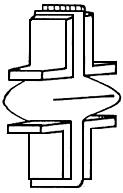

4.2. После закрепления образца подвижный зажим штурвалом перемещают в крайнее верхнее положение для образования ромбовидной складки (см. черт.3). При этом положении расстояние между подвижными и неподвижными зажимами должно быть равно шести толщинам (6) испытуемого образца.

Черт.3

4.1, 4.2. (Измененная редакция, Изм. N 1).

4.3. Закрывают дверь криокамеры и температуру в зоне испытания доводят до заданной. Образцы промораживают при заданной температуре в течение 10 мин. При промораживании образцов подвижные зажимы должны быть установлены в среднее положение. По истечении 10 мин включают привод прибора.

4.4. Осмотр образцов производят через смотровое окно при отключенном приводе прибора. При осмотре отмечают количество циклов изгиба до появления следующих пороков: мелких трещин отделочной и лицевой пленки, крупных трещин отделочной и лицевой пленки, сквозного разрушения.

Пороки, появившиеся на основе, отмечают после окончания испытания на снятых с прибора образцах.

Испытание необходимо закончить при появлении единичных трещин лицевой пленки или сквозных разрушений размером 1,0-1,5 мм.

(Измененная редакция, Изм. N 1).

Периодичность осмотра () в минутах вычисляют по формуле

![]() ,

,

где - продолжительность испытания в тысячах циклов.

При исследовательских испытаниях периодичность осмотра должна соответствовать указанной в таблице.

Продолжительность испытания, циклы | Периодичность осмотра, мин |

До 1000 | 1 |

От 1001 до 5000 | 5 |

" 5001 " 10000 | 10 |

" 10001 " 20000 | 20 |

" 20001 " 32000 | 30 |

" 32001 " 40000 | 40 |

" 40001 " 50000 | 50 |

" 50001 и более | 60 |

(Измененная редакция, Изм. N 1).

4.5. Температура испытания и количество циклов изгиба, которые должен выдерживать материал без разрушения, зависят от назначения материала и должны быть указаны в нормативно-технической документации на соответствующие материалы.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. За окончательный результат испытания принимают среднее арифметическое результатов параллельных определений.

Если испытания проводят в двух направлениях, то подсчитывают среднее арифметическое для каждого направления и материал оценивают по худшему показателю.