ГОСТ 20403-75

(СТ СЭВ 1970-79)

Группа Л69

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РЕЗИНА

Метод определения твердости в международных единицах (от 30 до 100 IRHD)

Rubber. Method for determination of hardness in international units (30 to 100 IRHD)

ОКСТУ 2509

Срок действия с 01.01.81

до 01.01.96*

______________________________

* Ограничение срока действия снято

по протоколу N 5-94 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 11/12, 1994 год). - Примечание.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической и нефтеперерабатывающей промышленности СССР

РАЗРАБОТЧИКИ

Ю.Л.Морозов, д-р техн. наук; Е.Е.Ковалева; М.Е.Вараксин, канд. техн. наук; А.М.Кучерский, канд. техн. наук; Т.Н.Васильева; Л.К.Любавская; Т.П.Федулова; Б.М.Чаусова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 06.01.75 N 11

3. Стандарт полностью соответствует СТ СЭВ 1970-79

4. Стандарт соответствует ИСО 48-79

5. ВЗАМЕН ГОСТ 13331-67

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на которые дана ссылка | Номер пункта |

ГОСТ 269-66 | 1a.1 |

ГОСТ 11358-89 | 1.2 |

ГОСТ 28498-90 | 1.4 |

7. Срок действия продлен до 01.01.96 Постановлением Госстандарта СССР от 28.06.90 N 1994

8. ПЕРЕИЗДАНИЕ (декабрь 1991 г.) с Изменениями N 1, 2, утвержденными в июне 1981 г., июне 1990 г. (ИУС 8-81, 10-90)

Настоящий стандарт устанавливает метод определения твердости резин от 30 до 100 международных единиц IRHD.

Сущность метода заключается в измерении разности между глубиной погружения индентора в образец под действием предварительной и общей нагрузок. В зависимости от размера образцов испытания проводят на твердомере или микротвердомере. Дополнительные сведения по применению метода приведены в справочном приложении.

1а. МЕТОД ОТБОРА ОБРАЗЦОВ

1а. МЕТОД ОТБОРА ОБРАЗЦОВ

1a.1. Образцы для испытаний должны соответствовать требованиям ГОСТ 269-66.

1a.2. Верхняя и нижняя поверхности образцов должны быть плоскими и параллельными друг другу.

Разность между максимальной и минимальной толщиной образца не должна превышать 0,2 мм.

1а.3. Толщина образцов для испытания на твердомере должна быть 8-10 мм. Допускается применять образцы толщиной не менее 4 мм, при этом толщину образцов и предельное отклонение на толщину образцов следует указывать в нормативно-технической документации на конкретную продукцию и методы ее испытания.

Для получения требуемой толщины допускается наложение двух образцов, если они имеют плоские параллельные поверхности.

(Измененная редакция, Изм. N 2).

1a.4. Толщина образцов для испытаний на микротвердомере должна быть (2,0±0,5) мм.

Допускается применять образцы толщиной не менее 1 мм, при этом толщину образца и предельное отклонение на толщину следует указывать в нормативно-технической документации на конкретную продукцию и методы ее испытаний.

1а.5. Испытания проводят на одном образце.

Разд.1а. Введен дополнительно, Изм. N 1.

1. АППАРАТУРА

1.1. Твердомер и микротвердомер должны иметь следующие основные части:

индентор в виде шара или стержня с полушаровой поверхностью на конце;

устройство для приложения к индентору предварительной и общей нагрузок. Общая нагрузка представляет собой сумму предварительной и основной нагрузок. Предварительная нагрузка определяется силовым воздействием на образец массы индентора, связанных с ним деталей и усилия, создаваемого индикатором;

устройство для измерения глубины погружения индентора, шкала которого должна быть градуирована в международных единицах твердости резины IRHD или в метрических единицах длины (0,01 мм);

плоская лапка для прижима образца, перпендикулярная к оси индентора. Лапка должна иметь отверстие в центре для прохождения индентора;

устройство, обеспечивающее вибрацию узла установки индентора и предназначенное для устранения трения. Устройство можно не применять в приборах, в которых трение устранено.

Параметры твердомера приведены в табл.1.

Таблица 1

Основные параметры, мм | Нагрузка, Н | |||

предварительная | основная | общая | на прижимную лапку | |

Диаметр шара или полушара 2,50±0,01 | 0,30±0,02 | 5,40±0,01 | 5,70±0,03 | 8,3±1,5 |

наружный диаметр прижимной лапки 20±1 | ||||

Внутренний диаметр прижимной лапки 6±1 | ||||

Параметры микротвердомера приведены в табл.1а.

Таблица 1а

Основные параметры, мм | Нагрузка, мН | |||

предварительная | основная | общая | на прижимную лапку | |

Диаметр шара или полушара 0,395±0,005 | 8,3±0,5 | 145±0,5 | 153,3±1,0 | 235±30 |

Наружный диаметр прижимной лапки 3,35±0,15 | ||||

Внутренний диаметр прижимной лапки 1,00±0,15 | ||||

Примечание к табл.1 и 1a.

Приборы, изготовленные до 01.12.92, могут иметь нагрузки, указанные в скобках.

(Измененная редакция, Изм. N 1, 2).

1.2. Толщиномер индикаторный по ГОСТ 11358-89 с ценой деления 0,01 мм.

1.3. Секундомер механический или другое средство измерения времени с погрешностью не более 1 с.

1.2-1.3. (Измененная редакция, Изм. N 1).

1.4. Термометр жидкостный стеклянный ГОСТ 28498-90 с диапазоном температуры от 0 до 100 °С с допускаемой погрешностью измерения не более ±1 °С или термометры другого типа с соответствующими диапазоном и погрешностью.

(Введен дополнительно, Изм. N 2).

Разд.2. (Исключен, Изм. N 1).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Испытания проводят не ранее, чем через 16 ч и не позднее, чем через 28 сут после вулканизации.

Допускается проводить испытания через другие промежутки времени, указанные в нормативно-технической документации на конкретную продукцию.

3.2. Перед испытанием образцы кондиционируют при температуре (23±2) °С не менее 3 ч, при этом образцы должны быть защищены от воздействия прямых солнечных лучей.

(Измененная редакция, Изм. N 2).

3.3. Испытания проводят при температуре кондиционирования.

3.4. Образец помещают на плоский предметный стол прибора и включают вибратор, если он имеется.

3.5. При испытании на твердомере расстояние от края образца до точки измерения должно соответствовать приведенному в табл.3.

Для образцов, толщина которых не приведена в табл.3, расстояние от точки измерения до края образца определяют интерполяцией,

При испытании на микротвердомере расстояние от края образца до точки измерения должно быть не менее 2 мм.

Таблица 3*

мм

Толщина испытуемого образца | Расстояние от точки измерения до края испытуемого образца, не менее |

4 | 7,0 |

6 | 8,0 |

8 | 9,0 |

9 | 9,0 |

10 | 10,0 |

15 | 11,5 |

25 и более | 13,0 |

_______________

* Табл.2 исключена.

3.6. Прижимной лапкой прижимают образец к поверхности предметного стола, опускают индентор до соприкосновения шара с образцом и выдерживают в течение 5-8 с под действием предварительной нагрузки.

3.6.1. Если шкала глубины погружения индентора градуирована в единицах IRHD, то по истечении указанного периода действия предварительной нагрузки шкалу устанавливают на 100 и сразу прикладывают основную нагрузку плавно без удара. Через (30±2) с после действия общей нагрузки отмечают показание по шкале, которое является результатом измерения твердости в выбранной точке образца.

3.6.2. Если шкала устройства для измерения глубины погружения индентора градуирована в метрических единицах длины, то по истечении указанного в п.3.6 периода действия предварительной нагрузки, шкалу устанавливают на нуль и сразу прикладывают основную нагрузку, проводя далее измерение по п.3.6.1.

Допускается после действия предварительной нагрузки не устанавливать стрелку на нуль, а отмечать показание по шкале и вычесть его из значения, отмеченного по шкале после действия общей нагрузки.

3.7. Проводят по одному измерению не менее, чем в трех точках, в разных местах образца. При применении прибора с одновременным измерением твердости в трех точках проводят одно измерение.

Разд.3. (Измененная редакция, Изм. N 1).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Если шкала градуирована в единицах IRHD, за величину твердости принимают показание по шкале прибора.

4.2. Если шкала градуирована в 0,01 мм, то глубину погружения индикатора, установленную по п.3.6.2, при испытании на твердомере переводят в твердость IRHD по табл.4, а при испытании на микротвердомере - умножают на коэффициент 6,00 и полученное значение переводят в твердость IRHD по табл.4.

Таблица 4

Перевод значений в международные единицы твердости

Глубина погружения | Твердость в международных единицах IRHD |

0 | 100 |

1 | 100 |

2 | 99,9 |

3 | 99,8 |

4 | 99,6 |

5 | 99,3 |

6 | 99,0 |

7 | 98,6 |

8 | 98,1 |

9 | 97,7 |

10 | 97,1 |

11 | 96,5 |

12 | 95,9 |

13 | 95,3 |

14 | 94,7 |

15 | 94,0 |

16 | 93,4 |

17 | 92,7 |

18 | 92,0 |

19 | 91,3 |

20 | 90,6 |

21 | 89,8 |

22 | 89,2 |

23 | 88,5 |

24 | 87,8 |

25 | 87,1 |

26 | 86,4 |

27 | 85,7 |

28 | 85,0 |

29 | 84,3 |

30 | 83,6 |

31 | 82,9 |

32 | 82,2 |

33 | 81,5 |

34 | 80,9 |

35 | 80,2 |

36 | 79,5 |

37 | 78,9 |

38 | 78,2 |

39 | 77,6 |

40 | 77,0 |

41 | 76,4 |

42 | 75,8 |

43 | 75,2 |

44 | 74,5 |

45 | 73,9 |

46 | 73,3 |

47 | 72,7 |

48 | 72,2 |

49 | 71,6 |

50 | 71,0 |

51 | 70,4 |

52 | 69,8 |

53 | 69,3 |

54 | 68,7 |

55 | 68,2 |

56 | 67,6 |

57 | 67,1 |

58 | 66,6 |

59 | 66,0 |

60 | 65,5 |

61 | 65,0 |

62 | 64,5 |

63 | 64,0 |

64 | 63,5 |

65 | 63,0 |

66 | 62,5 |

67 | 62,0 |

68 | 61,5 |

69 | 61,1 |

70 | 60,6 |

71 | 60,1 |

72 | 59,7 |

73 | 59,2 |

74 | 58,8 |

75 | 58,3 |

76 | 57,9 |

77 | 57,5 |

78 | 57,0 |

79 | 56,6 |

80 | 56,2 |

81 | 55,8 |

82 | 55,4 |

83 | 55,0 |

84 | 54,6 |

85 | 54,2 |

86 | 53,8 |

87 | 53,4 |

88 | 53,0 |

89 | 52,7 |

90 | 52,3 |

91 | 52,0 |

92 | 51,6 |

93 | 51,2 |

94 | 50,9 |

95 | 50,5 |

96 | 50,2 |

97 | 49,8 |

98 | 49,5 |

99 | 49,1 |

100 | 48,8 |

101 | 48,5 |

102 | 48,1 |

103 | 47,8 |

104 | 47,5 |

105 | 47,1 |

106 | 46,8 |

107 | 46,5 |

108 | 46,2 |

109 | 45,9 |

110 | 45,6 |

111 | 45,3 |

112 | 45,0 |

113 | 44,7 |

114 | 44,4 |

115 | 44,1 |

116 | 43,8 |

117 | 43,5 |

118 | 43,3 |

119 | 43,0 |

120 | 42,7 |

121 | 42,5 |

122 | 42,3 |

123 | 41,9 |

124 | 41,7 |

125 | 41,4 |

126 | 41,1 |

127 | 40,9 |

128 | 40,6 |

129 | 40,4 |

130 | 40,1 |

131 | 39,9 |

132 | 39,6 |

133 | 39,4 |

134 | 39,1 |

135 | 38,9 |

136 | 38,7 |

137 | 38,4 |

138 | 38,2 |

139 | 38,0 |

140 | 37,8 |

141 | 37,5 |

142 | 37,3 |

143 | 37,1 |

144 | 36,9 |

145 | 36,7 |

146 | 36,5 |

147 | 36,2 |

148 | 36,0 |

149 | 35,8 |

150 | 35,6 |

151 | 35,4 |

152 | 35,2 |

153 | 35,0 |

154 | 34,8 |

155 | 34,6 |

156 | 34,4 |

157 | 34,2 |

158 | 34,0 |

159 | 33,8 |

160 | 33,6 |

161 | 33,4 |

162 | 33,2 |

163 | 33,0 |

164 | 32,8 |

165 | 32,6 |

166 | 32,4 |

167 | 32,3 |

168 | 32,1 |

169 | 31,9 |

170 | 31,7 |

171 | 31,6 |

172 | 31,4 |

173 | 31,2 |

174 | 31,1 |

175 | 30,9 |

176 | 30,7 |

177 | 30,5 |

178 | 30,4 |

179 | 30,2 |

180 | 30,0 |

4.3. За результат испытания принимают среднее арифметическое или медиану всех измерений в единицах IRHD, округленные до целого числа. При проведении арбитражных испытаний за результат принимают среднее арифметическое значение всех измерений в единицах IRHD, округленное до целого числа. Пример определения медианы приведен в приложении.

(Измененная редакция, Изм. N 2).

4.4. При применении прибора с одновременным измерением твердости в трех точках и автоматическим усреднением результатов за величину твердости образца принимают показание прибора в международных единицах твердости, округленное до целого числа.

Если шкала устройства для измерения глубины погружения инденторов градуирована в 0,01 мм, то глубину погружения, которую показывает устройство, переводят в твердость по табл.4 и округляют до целого числа.

4.5. Результаты испытаний сравнимы для образцов одинаковой толщины, изготовленных одним способом, содержащих одинаковое число слоев и испытанных на приборе одного типа - твердомере или микротвердомере.

4.6. Результаты испытаний оформляют протоколом, в котором должны быть указаны:

дата испытания;

условное обозначение резины;

режим и дата вулканизации;

вид испытуемой поверхности (формованная, шлифованная и т.д.);

толщина образца и количество слоев, из которых он состоит;

тип прибора (твердомер или микротвердомер);

показания прибора для каждого измерения;

обозначение настоящего стандарта.

Вид испытуемой поверхности, толщину образца, количество слоев, из которых он состоит, в протокол не включают, если они приведены в нормативно-технической документации на резины и методы их испытаний.

Разд.4. (Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ (справочное). ДОПОЛНИТЕЛЬНЫЕ СВЕДЕНИЯ ПО ПРИМЕНЕНИЮ МЕТОДА

ПРИЛОЖЕНИЕ

Справочное

1. Метод определения твердости предусматривает применение твердомера для испытания относительно толстых образцов и микротвердомера для испытания более тонких образцов.

Твердомеры и микротвердомеры могут быть использованы также для испытания изделий по методике, утвержденной в установленном порядке, применительно к конкретному виду изделия.

Результаты определения твердости на образцах и изделиях не сопоставимы.

Параметры микротвердомера уменьшены по сравнению с параметрами твердомера таким образом, что при испытании образцов толщиной 8-10 мм на твердомере и образцов толщиной 2 мм на микротвердомере получаются приблизительно одинаковые результаты. Шкала твердости выбрана так, что нуль соответствует твердости материала с модулем упругости, равным нулю, а 100 - твердости материала с модулем упругости, равным бесконечности. Кроме того, в пределах большей части диапазона твердости выполняются следующие условия:

для резин средней твердости одна международная единица твердости соответствует приблизительно одинаковой в пропорциональном отношении разнице в модуле упругости;

для высокоэластичных резин значения твердости в международных единицах и по Шору А близки между собой.

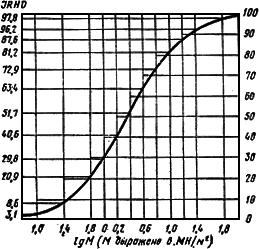

Зависимость глубины проникновения индентора от твердости IRHD основана на:

зависимости между глубиной проникновения индентора в резину и модулем упругости, вычисляемой по формуле

![]() ,

,

где - сила, Н;

- модуль Юнга, МН/м

;

- радиус шара, мм;

- глубина проникновения индентора, 0,01 мм.

Эта формула приблизительна и хорошо выполняется для высокоэластичных изотропных материалов, например, хорошо свулканизованных резин на основе натурального каучука;

применении вероятностной кривой (интегрированная зависимость нормального распределения ошибок), связывающей и твердость в единицах IRHD (чертеж). В точке перегиба

=0,364, а максимальный наклон равен 57 единиц IRHD на единицу увеличения

.

Зависимость твердости резины от модуля упругости

2. Медиана - число с порядковым номером ![]() для нечетного количества чисел, расположенных в порядке возрастания; среднее арифметическое чисел с порядковыми номерами

для нечетного количества чисел, расположенных в порядке возрастания; среднее арифметическое чисел с порядковыми номерами ![]() и

и ![]() для четного количества чисел, расположенных в порядке возрастания.

для четного количества чисел, расположенных в порядке возрастания.

Пример. Для нечетного количества чисел 71, 72, 69, расположенных в порядке возрастания 69, 71, 72, где =3, медианой является число с порядковым номером

![]() , т.е. 71.

, т.е. 71.

Для четного количества чисел 71, 72, 68, 69, расположенных в порядке возрастания 68, 69, 71, 72, где =4, медианой является среднее арифметическое чисел с порядковыми номерами

![]() и

и ![]() , т.е. 69 и 71. Медиана равна их среднему арифметическому, т.е. 70.

, т.е. 69 и 71. Медиана равна их среднему арифметическому, т.е. 70.

(Измененная редакция, Изм. N 2).