ГОСТ 18517-84

Группа Д28

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОМПРЕССОРЫ ГАРАЖНЫЕ

Общие технические условия

Garage compressors. General specifications

ОКП 45 7734

Дата введения 1986-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством автомобильного транспорта РСФСР

РАЗРАБОТЧИКИ

Л.И.Носов; А.И.Гершуни (руководитель темы); В.В.Цейтлин; Н.Е.Французова; В.Г.Карцев; В.А.Новиков

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30 марта 1984 г. N 1153

3. ВЗАМЕН ГОСТ 18517-73

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2.601-95* | 4.2 |

ГОСТ 9.014-78 | 7.3, 7.4 |

ГОСТ 9.032-74 | 2.9 |

ГОСТ 9.104-79 | 2.9 |

ГОСТ 12.1.012-90 | 6.14 |

ГОСТ 12.1.028-80 | 6.13 |

ГОСТ 2991-85 | 7.5 |

ГОСТ 10198-91 | 7.5 |

ГОСТ 12971-67 | 7.1 |

ГОСТ 13837-79 | 6.10 |

ГОСТ 15150-69 | 2.2 |

ГОСТ 20815-93 | 6.14 |

ГОСТ 23170-78 | 7.3 |

ГОСТ 24634-81 | 7.5 |

ГОСТ 25275-82 | 6.14 |

ГОСТ 29329-92 | 6.7 |

______________

* На территории Российской Федерации действует ГОСТ 2.601-2006. - Примечание изготовителя базы данных.

5. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ИЗДАНИЕ (сентябрь 2000 г.) с Изменениями N 1, 2, утвержденными в июне 1986 г., августе 1988 г. (ИУС 9-86, 12-88)

Настоящий стандарт распространяется на гаражные компрессоры (далее - компрессоры), предназначенные для накачивания автомобильных шин и питания сжатым воздухом инструмента, применяемого для технического обслуживания и текущего ремонта автомобилей.

Стандарт устанавливает требования к компрессорам, изготовляемым для потребностей экономики страны и экспорта.

(Измененная редакция, Изм. N 2).

1. ОСНОВНЫЕ ПАРАМЕТРЫ

1. ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. (Исключен, Изм. N 2).

1.2. Основные параметры компрессоров должны соответствовать указанным в табл.1.

Таблица 1

Наименование параметра | Норма | ||

Номинальная производительность при условиях всасывания, м | 0,16 | 0,63 | 1,0 |

Конечное давление, МПа, не менее | 1,0 | ||

Удельная мощность компрессора, кВт/(м | 11,6 | 10,0 | 10,0 |

Емкость ресивера, м | - | 0,25 | 0,50 |

Расход масла, г/ч, не более | 16 | 22 | 35 |

Усилие перемещения передвижного компрессора, Н, не более | 200 | 350 | 500 |

Масса (без смазочного материала), кг, не более | 75 | 345 | 495 |

(Измененная редакция, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Компрессоры следует изготовлять в соответствии с требованиями настоящего стандарта, по нормативному документу на компрессоры конкретных типов и рабочим чертежам, утвержденным в установленном порядке.

2.2. Компрессоры следует изготовлять в климатических исполнениях УХЛ и О категории размещения 4.2 по ГОСТ 15150 для эксплуатации при температуре 10-40 °С и влажности до 80% при 25 °С.

2.3. (Исключен, Изм. N 2).

2.4. В ресивере компрессора должно автоматически поддерживаться давление воздуха в заданном диапазоне. Допустимое отклонение нижнего и верхнего пределов диапазона давления ±0,05 МПа.

(Измененная редакция, Изм. N 2).

2.5-2.7. (Исключены, Изм. N 2).

2.8. Падение давления в ресивере компрессора при давлении 1 МПа (10 кгс/см) не должно превышать 0,1 МПа за 3 мин.

(Измененная редакция, Изм. N 2).

2.9. Лакокрасочное покрытие компрессора должно соответствовать V классу для наружных поверхностей, VI классу - для внутренних поверхностей, условия эксплуатации 6 по ГОСТ 9.032.

Лакокрасочное покрытие поверхностей, имеющих при работе высокую температуру, должно соответствовать VI классу, вид условий эксплуатации 8 по ГОСТ 9.032.

В части воздействия климатических факторов лакокрасочные покрытия должны соответствовать группе условий эксплуатации по ГОСТ 9.104:

УХЛ 4 - для вида климатического исполнения УХЛ 4.2;

О3 - для вида климатического исполнения О 4.2.

(Измененная редакция, Изм. N 1).

2.10. Ресурс до капитального ремонта должен быть не менее 12500 ч - для компрессоров производительностью 0,63 и 1,0 м/мин и 9000 ч - для компрессоров производительностью 0,16 м

/мин.

2.11. Средняя наработка на отказ должна быть не менее 300 ч.

2.10, 2.11. (Измененная редакция, Изм. N 2).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1, 3.2. (Исключены, Изм. N 2).

3.3. Компрессор должен быть оборудован предохранительным или разгрузочным клапаном, срабатывающим при превышении конечного давления на (0,1±0,05) МПа.

3.4. В конструкции компрессоров следует применять защитное заземление, изоляцию или безопасное расположение токоведущих частей.

3.5. Движущиеся части компрессоров, являющиеся источниками опасности, должны быть ограждены.

3.6. Уровни звуковой мощности компрессоров в октавных полосах частот не должны превышать значений, указанных в табл.1а.

Таблица 1а

Среднегеометрическая частота октавных полос, Гц | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 |

Уровень звуковой мощности, дБ | 100 | 97 | 98 | 97 | 103 | 102 | 95 | 93 |

3.7. Вибрация в октавных полосах частот в местах конструктивных элементов установки компрессора не должна превышать значений, указанных в табл.1б.

Таблица 1б

Среднегеометрическая частота октавных полос, Гц | 8 | 16 | 31,5 | 63 |

Виброускорение, м/с 10 | 0,11 | 0,20 | 0,40 | 0,80 |

3.8. Стационарные компрессоры следует устанавливать на фундаменте на первом этаже производственного помещения.

3.3-3.8. (Введены дополнительно, Изм. N 2).

4. КОМПЛЕКТНОСТЬ

4.1. Комплектность запасных частей устанавливается в нормативном документе на компрессоры конкретных моделей.

4.2. К компрессору следует прилагать эксплуатационную документацию, а для компрессоров с ресиверами дополнительно прилагают паспорт сосуда, работающего под давлением.

4.1, 4.2. (Измененная редакция, Изм. N 2).

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия компрессоров требованиям настоящего стандарта предприятие-изготовитель должно проводить приемосдаточные, периодические и контрольные испытания по параметрам, указанным в табл.2.

Таблица 2

Наименование параметра и характеристики | Номер пункта требований | Номер пункта методов контроля | Вид испытания | ||

приемосдаточные | периодические | контрольные на надежность, шум и вибрацию | |||

Производительность | 1.2 | 6.1 | + | + | - |

Конечное давление | 1.2 | 6.8 | + | + | - |

Удельная мощность | 1.2 | 6.2 | - | + | - |

Емкость ресивера | 1.2 | 6.3 | - | + | - |

Масса | 1.2 | 6.7 | - | + | - |

Расход масла | 1.2 | 6.12 | - | + | - |

Работа устройства поддержания давления | 2.4 | 6.8 | + | + | - |

Падение давления в ресивере | 2.8 | 6.8 | + | + | - |

Качество окраски | 2.9 | 6.15 | + | + | - |

Ресурс и показатель безотказности | 2.10, 2.11 | 6.5 | - | - | + |

Усилие перемещения | 1.2 | 6.10 | - | + | - |

Работа разгрузочного или предохранительного клапана | 3.3 | 6.8 | + | + | - |

Электробезопасность, ограждение движущихся частей, комплектность | 3.4, 3.5, 4.1, 4.2 | 6.15 | + | + | - |

Шумовые характеристики | 3.6 | 6.13 | - | - | + |

Вибрационные характеристики | 3.7 | 6.14 | - | - | + |

(Измененная редакция, Изм. N 2).

5.2. Приемосдаточным испытаниям следует подвергать каждый компрессор.

5.3. Число компрессоров, подвергаемых периодическим испытаниям, проводимым не реже раза в год, в зависимости от годового выпуска должно быть не менее указанного в табл.3.

Таблица 3

Годовой выпуск | Число испытываемых компрессоров |

50 | 1 |

Св. 50 до 200 | 2 |

200 " 1000 | 3 |

" 1000 | 5 |

5.4. Контрольным испытаниям на надежность следует подвергать партию, состоящую не менее чем из двух компрессоров не реже раза в пять лет.

5.5. Контрольные испытания на надежность следует продолжать до наступления предельного состояния.

Критерием отказа является выход значений параметров производительности и конечного давления за пределы допусков.

Критерием предельного состояния компрессора является предельное состояние блока цилиндров.

При проведении контрольных испытаний следует проводить регламентированное техническое обслуживание и текущий ремонт испытываемых изделий.

5.4, 5.5. (Измененная редакция, Изм. N 2).

6. МЕТОДЫ КОНТРОЛЯ

6.1. Производительность компрессора (табл.1) определяют наполнением контрольного объема. Объем должен быть не менее 0,15 м при испытании компрессоров производительностью 1,0 и 0,63 м

/мин и не менее 0,07 м

при испытании компрессоров производительностью 0,16 м

/мин.

Разность между начальным и конечным давлениями должна составлять не менее 0,5 МПа (5 кгс/см).

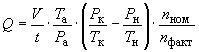

Производительность компрессора , м

/мин, рассчитывают по формуле

,

,

где - контрольный объем, м

;

- давление окружающего воздуха, МПа (кгс/см

);

- давление в начале отсчета, МПа (кгс/см

);

- давление в конце отсчета, МПа (кгс/см

);

- температура окружающего воздуха;

- температура воздуха в начале отсчета, К;

- температура воздуха в конце отсчета, К;

- время повышения давления от

до

, мин;

и

- номинальная и фактическая скорость вращения коленчатого вала, об/мин.

Допускается при проведении приемосдаточных испытаний производительность компрессора определять другими способами при наличии методики, утвержденной в установленно

м порядке.

6.2. Удельную мощность компрессора (), кВт/(м

·мин

), определяют по формуле

![]() ,

,

где - мощность на валу приводного двигателя, кВт;

- производительность компрессора, м

·мин

.

Мощность на валу приводного двигателя (), кВт, рассчитывают по формуле

![]() ,

,

где - мощность, потребляемая электродвигателем компрессора, кВт;

- КПД электродвигателя.

Электрическую мощность измеряют ваттметром класса точности не ниже 1.5.

6.1, 6.2. (Измененная редакция, Изм. N 2).

6.3. Емкость ресивера (табл.1) контролируют наполнением ресивера водой. Воду взвешивают или замеряют объем.

6.4. (Исключен, Изм. N 2).

6.5. При определении ресурса компрессора (п.2.10) регистрацию контролируемых при определительных испытаниях параметров проводят через каждые 500 ч работы компрессора.

6.6. (Исключен, Изм. N 2).

6.7. Массу компрессора, без смазочного материала (табл.1), следует определять на весах обычного класса точности по ГОСТ 29329.

6.8. Давление воздуха измеряют манометром класса точности не ниже 2,5; давление масла - манометром класса точности не ниже 4.

(Измененная редакция, Изм. N 2).

6.9. Частоту вращения коленчатого вала измеряют тахометром часового типа или строботахометром.

6.10. Усилие перемещения (п.3.2) следует определять динамометром по ГОСТ 13837.

6.11. Контроль требований безопасности - по нормативному документу.

6.12. Расход масла контролируют методом дозирования долива масла до исходного уровня после работы компрессора в течение не менее 40 ч. Контроль расхода масла проводят после обкатки компрессора.

6.13. Определение шумовых характеристик проводят в соответствии с требованиями ГОСТ 12.1.028*.

______________

* На территории Российской Федерации действует ГОСТ Р 51402-99.

6.14. Определение вибрационных характеристик проводят в соответствии с требованиями ГОСТ 12.1.012*, 20815, 25275.

______________

* На территории Российской Федерации действует ГОСТ 12.1.012-2004. - Примечание изготовителя базы данных.

6.15. Методы контроля остальных требований должны быть изложены в нормативном документе на компрессоры конкретных моделей.

6.12-6.15. (Введены дополнительно, Изм. N 2).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На каждом компрессоре должна быть укреплена табличка по ГОСТ 12971, содержащая: наименование или товарный знак предприятия-изготовителя (для экспорта не указывается); обозначение модели изделия; обозначение технических условий (для экспорта не указывается); вид климатического исполнения; год выпуска; клеймо ОТК; слова "Страна-изготовитель и (или) поставщик" (только для экспорта).

(Измененная редакция, Изм. N 2).

7.2. (Исключен, Изм. N 2).

7.3. Временная противокоррозионная защита компрессоров и комплектующих изделий должна соответствовать варианту ВЗ-2 по ГОСТ 9.014.

Головку компрессоров упаковывают с применением упаковочных средств УМ-1 по ГОСТ 9.014.

(Измененная редакция, Изм. N 1).

7.4. Срок защиты без переконсервации не менее трех лет при условиях хранения С и не менее одного года - при условиях хранения Ж по ГОСТ 9.014.

7.5. Для транспортирования компрессоры должны быть упакованы в ящики по ГОСТ 2991, ГОСТ 10198, ГОСТ 24634.

Допускается транспортирование компрессоров в контейнерах с применением облегченной транспортной упаковки или без нее. Сопроводительная документация должна быть упакована во влагозащитную пленку.

7.6. Компрессоры транспортируют любым видом транспорта согласно Правилам, действующим на соответствующем виде транспорта.

7.7. Компрессоры следует хранить в транспортной упаковке.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Предприятие-изготовитель гарантирует соответствие компрессоров требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации.

8.2. Гарантийный срок эксплуатации компрессоров - 20 мес со дня ввода в эксплуатацию при гарантийной наработке не более 3000 ч.

8.3. Гарантийный срок эксплуатации компрессоров, предназначенных на экспорт, - 20 мес со дня ввода в эксплуатацию при наработке, не превышающей 3000 ч, но не более 24 мес с момента проследования их через Государственную границу при гарантийной наработке 3000 ч.