ГОСТ 1778-70(ИСО 4967-79)

Группа В09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ

Металлографические методы определения неметаллических включений

Steel. Metallographic methods for the determination of nonmetallic inclusions

МКС 77.080.20

ОКСТУ 0809

Дата введения 1972-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Центральным научно-исследовательским институтом черной металлургии им. И.П.Бардина (ЦНИИЧМ)

Директор института Голиков И.Н.

Руководитель темы Каплан А.С.

Ответственные исполнители - Виноград М.И., Колясникова Р.И., Балакина И.А., Киселева С.А., Павперова И.А., Аполовникова Л.Г.

2. ВНЕСЕН Министерством черной металлургии СССР

Зам. министра Борисов А.Ф.

3. ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Отделом металлургии Комитета стандартов, мер и измерительных приборов при Совете Министров СССР

Начальник отдела Федин Б.В.

Инженер Васильева Р.А.

4. Отделом металлургии Всесоюзного научно-исследовательского института стандартизации (ВНИИС)

Начальник отдела Степанов А.В.

Мл. научный сотрудник Бушина Э.Г.

5. УТВЕРЖДЕН Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР 28 сентября 1970 г. (протокол N 190)

Председатель Научно-технической комиссии зам. председателя Комитета Милованов А.П.

Члены комиссии - Ушаков В.П., Тихонов В.Т., Федин Б.В.

6. ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 29 декабря 1970 г. N 1832

7. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

8. ИЗДАНИЕ (июнь 2011 г.) с Изменениями N 1, 2, утвержденными в апреле 1984 г., сентябре 1989 г. (ИУС 8-84, 1-90)

ВЗАМЕН ГОСТ 1778-62

Настоящий стандарт распространяется на стали и сплавы и устанавливает металлографические методы определения загрязненности их неметаллическими включениями.

Стандарт полностью соответствует СТ СЭВ 4077-83 и ИСО 4967-79*.

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить перейдя по ссылке на сайт http://shop.cntd.ru. - Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 2).

1. КЛАССИФИКАЦИЯ

1. КЛАССИФИКАЦИЯ

1.1. Неметаллические включения определяют:

Методом Ш (варианты Ш1-Ш14) - сравнением с эталонными шкалами, применяется для испытания деформированного металла;

методом К (варианты К1-К2) - подсчетом количества включений, применяется для испытания деформированного и литого металла;

методом П (варианты П1-П4) - подсчетом количества и объемного процента включений, применяется для испытания деформированного и литого металла;

методом Л (варианты Л1-Л2) - линейным подсчетом включений; применяется для испытания литья.

1.2. Применение методов и их вариантов для испытания металлов, а также нормы загрязненности стали и сплавов неметаллическими включениями предусматриваются в стандартах или технической документации, утвержденной в установленном порядке, на конкретную металлопродукцию.

Рекомендации по выбору методов указаны в приложении 1.

2. ОТБОР ОБРАЗЦОВ И ИЗГОТОВЛЕНИЕ МИКРОШЛИФОВ

2.1. Количество образцов для определения загрязненности металла неметаллическими включениями указывается в стандартах на продукцию и в технической документации, утвержденной в установленном порядке, и должно быть кратным трем и не менее 6 от каждой плавки. Количество образцов зависит от требуемой точности определения.

(Измененная редакция, Изм. N 1).

2.2. Образцы от деформированного металла отбирают в следующем порядке:

а) при контроле на 6 шлифах - от 6 прутков, бунтов, труб, листов, полос;

б) при контроле более чем на 6 шлифах - по 1, 2, 3, 4 и т.д. от каждого из 6 или более прутков, бунтов, труб, листов, полос.

Примечания:

1. По соглашению сторон может быть установлено место отбора образцов от прутков по высоте слитка. Образцы прутков могут быть отобраны от одного или нескольких слитков по ходу разливки металла.

2. При контроле деформированного металла диаметром или толщиной более 150 мм допускается отбор образцов от двух прутков.

3. При контроле сверленой или предназначенной для сверления трубной заготовки диаметром до 600 мм и толщиной стенки не более 250 мм образцы отбирают от двух заготовок.

4. При контроле листов шириной более 1000 мм образцы отбирают от двух листов.

2.3. Образцы деформированных прутков диаметром или толщиной не более 120 мм вырезают из прутков поставляемого размера, а образцы прутков диаметром или толщиной более 120 мм - из проб, перекованных или перекатанных на круг или квадрат диаметром или толщиной 80-120 мм.

Примечание. По соглашению сторон допускается вырезать образцы из прутков диаметром или толщиной свыше 120 до 270 мм, а также из трубной заготовки (сверленой или предназначенной для сверления) диаметром до 600 мм, без перековки или прокатки.

2.4. Образцы от литого металла отбирают:

а) от одного или более слитков или от пробы одной плавки;

б) для отливок - от одного или более пробного литого бруска, от одной или более литой заготовки разрывных образцов или от одного пробного приливочного бруска данной плавки.

Пробные бруски и заготовки литых разрывных образцов устанавливаются соответствующими стандартами, а место расположения приливных пробных брусков - по соглашению сторон.

2.5. Образцы из деформированного металла для изготовления шлифов с продольным направлением волокон вырезают:

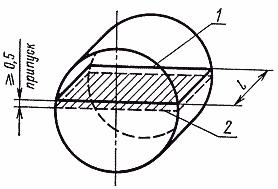

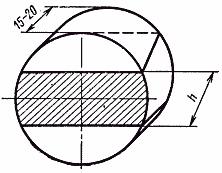

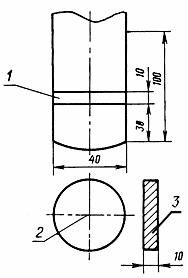

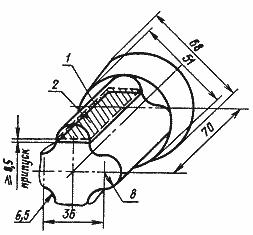

а) из круглого и квадратного профилей диаметром или толщиной до 40 мм включительно - через центр прутка от края до края (черт.1),

1 - плоскость реза; 2 - плоскость шлифа.

Черт.1

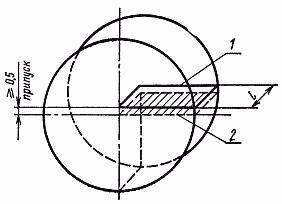

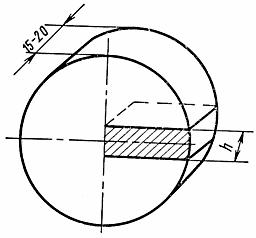

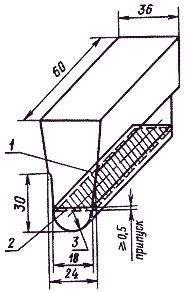

б) из круглого и квадратного профилей диаметром или толщиной свыше 40 до 80 мм включительно - от центра прутка до края (черт.2),

1 - плоскость реза; 2 - плоскость шлифа

Черт.2

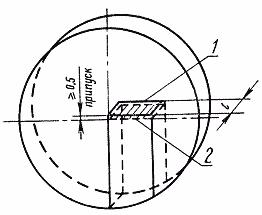

в) из круглого и квадратного профилей диаметром или толщиной свыше 80 до 120 мм включительно - от центра до 1/4 диаметра или толщины (черт.3), или от центра до края (черт.2),

1 - плоскость реза; 2 - плоскость шлифа

Черт.3

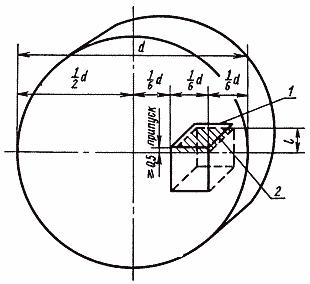

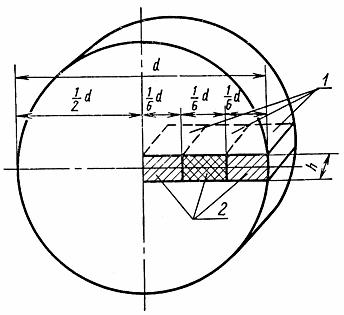

г) из круглого и квадратного профилей диаметром или толщиной свыше 120 мм - на расстоянии 1/6 диаметра или толщины от центра и от края (черт.4) так, чтобы центр шлифа совпадал с серединой радиуса или четвертью толщины,

1 - плоскость реза; 2 - плоскость шлифа

Черт.4

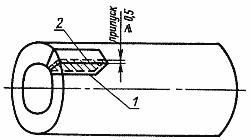

д) из труб - по всей толщине стенки (черт.5),

1 - плоскость реза; 2 - плоскость шлифа

Черт.5

е) из сверленой или предназначенной для сверления трубной заготовки диаметром до 600 мм, толщиной стенки до 250 мм - в соответствии с черт.6, причем размер каждого образца в радиальном направлении должен составлять 1/5 толщины стенки заготовки,

1 - образцы для испытания; 2 - плоскости шлифов

Черт.6

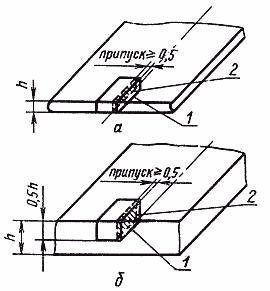

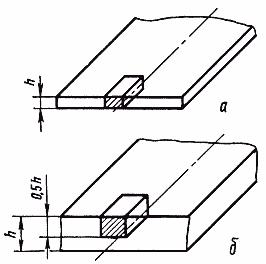

ж) из листа и полосы толщиной до 40 мм включительно - по всей толщине (черт.7а), а толщиной свыше 40 мм - до половины толщины (черт.7б) из середины листов и полос по ширине.

1 - плоскость реза; 2 - плоскость шлифа

Черт.7

Длину образца выбирают с таким расчетом, чтобы площадь шлифа была 400±50 мм

.

Примечания:

1. Из фасонных симметричных профилей (трехгранных, шестигранных, ромбических и др.) образцы вырезают по чертежам для образцов из круглого или листового проката, а из несимметричных фасонных профилей - по чертежам, утвержденным в установленном порядке.

2. Допускается образцы большой длины разрезать перед изготовлением шлифов на несколько частей, считая эти части за один шлиф, а при малой длине образцов набирать необходимую площадь из нескольких образцов, считая их за один шлиф.

3. Допускается контроль тонких профилей диаметром или толщиной менее 10 мм производить на уменьшенной площади шлифа, но не менее 200±50 мм.

4. Допускается производить контроль включений на шлифах площадью 500±100 мм.

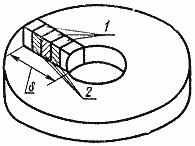

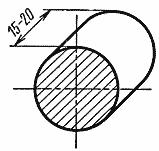

2.6. Образцы из деформированного металла для изготовления шлифов с поперечным направлением волокон вырезают:

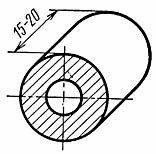

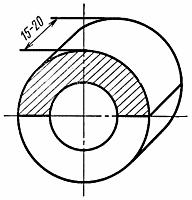

а) из круглого и квадратного профилей диаметром или толщиной до 20 мм включительно - в виде поперечных шайб высотой 15-20 мм (черт.8),

Черт.8

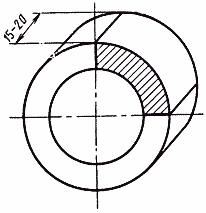

б) из круглого и квадратного профилей диаметром или толщиной свыше 20 до 40 мм включительно - от края до края прутка через центр (черт.9),

Черт.9

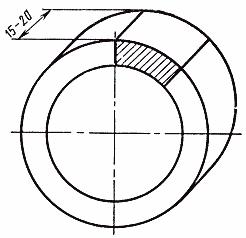

в) из круглого и квадратного профилей диаметром или толщиной свыше 40 до 120 мм включительно - от центра до края прутка (черт.10),

Черт.10

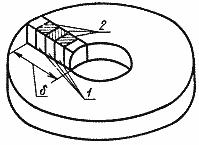

г) из круглого и квадратного профилей диаметром или толщиной свыше 120 до 270 мм включительно - в соответствии с черт.11,

1 - образцы для испытаний; 2 - плоскости шлифов

Черт.11

д) из труб - по всему кольцевому сечению трубы, из половины, четверти или части его (черт.12-15),

Черт.12

Черт.13

Черт.14

Черт.15

е) из сверленой трубной заготовки с толщиной стенки () до 250 мм - в радиальном направлении (черт.16),

1 - образцы для испытания; 2 - плоскости шлифов

Черт.16

ж) из листа и полосы толщиной до 40 мм включительно - по всей толщине (черт.17а), свыше 40 мм - до половины толщины из середины листов и полос по ширине (черт.17б),

Черт.17

Площадь шлифов должна быть не менее 200 мм.

Примечание. Допускается составлять требуемую площадь из нескольких шлифов.

2.7. Образцы должны вырезаться с припуском, обеспечивающим удаление с плоскости шлифа неровностей после резки и окисления при термической обработке.

2.8. Образцы для изготовления шлифов из литого металла вырезают:

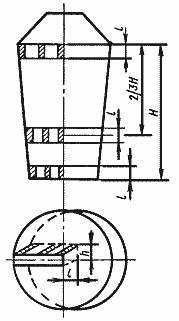

а) из пробы - на расстоянии 2/3 высоты пробы в виде шайб толщиной 10-15 мм (черт.18),

1 - шайба; 2 - плоскость реза; 3 - плоскость шлифа

Черт.18

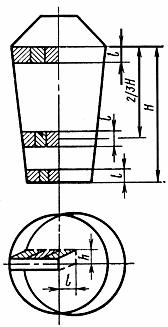

б) из слитка - в трех или более горизонтальных плоскостях по высоте слитка (), и из трех сечений (у края, из середины и центра слитка) или по всему сечению от края до оси слитка (черт.19, 20).

Черт.19

Черт.20

в) из лепестков трефы - через центр от края до края лепестка (черт.21),

1 - плоскость реза; 2 - плоскость шлифа

Черт.21

г) из клиновой пробы - по диаметральной плоскости от края до края (черт.22),

1 - плоскость реза; 2 - плоскость шлифа

Черт.22

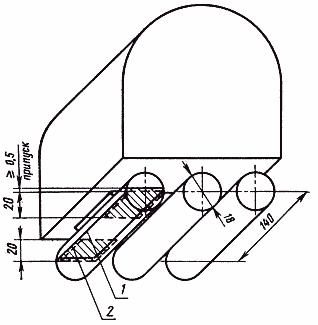

д) из заготовок для разрывных образцов - в соответствии с черт.23.

1 - плоскость реза; 2 - плоскость шлифа

Черт.23

2.9. Образцы следует вырезать холодным механическим способом или любым другим методом, не изменяющим структуру металла.

2.10. На вырезанных образцах изготовляют шлифы на плоскостях, указанных штриховкой на черт.1-23.

Допускается изготовление шлифов на двух взаимно перпендикулярных плоскостях образца, вырезанного в виде четверти круга или квадрата. Каждая плоскость шлифа считается отдельным образцом.

2.11. Допускается образцы перед изготовлением шлифов для повышения твердости подвергать термической обработке.

Режимы термической обработки должны быть указаны в соответствующих стандартах или технической документации, утвержденной в установленном порядке.

После термической обработки на абразивном круге или другим способом снимается слой металла, равный припуску.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Метод Ш

3.1.1. Оценку неметаллических включений деформированного металла диаметром или толщиной не менее 6 мм производят под микроскопом сравнением с эталонными шкалами при просмотре всей площади нетравленых шлифов с продольным направлением волокон.

Примечания:

1. Загрязненность деформированного металла диаметром или толщиной менее 6 мм методом Ш определяют в промежуточном профиле или заготовке.

2. (Исключено, Изм. N 1).

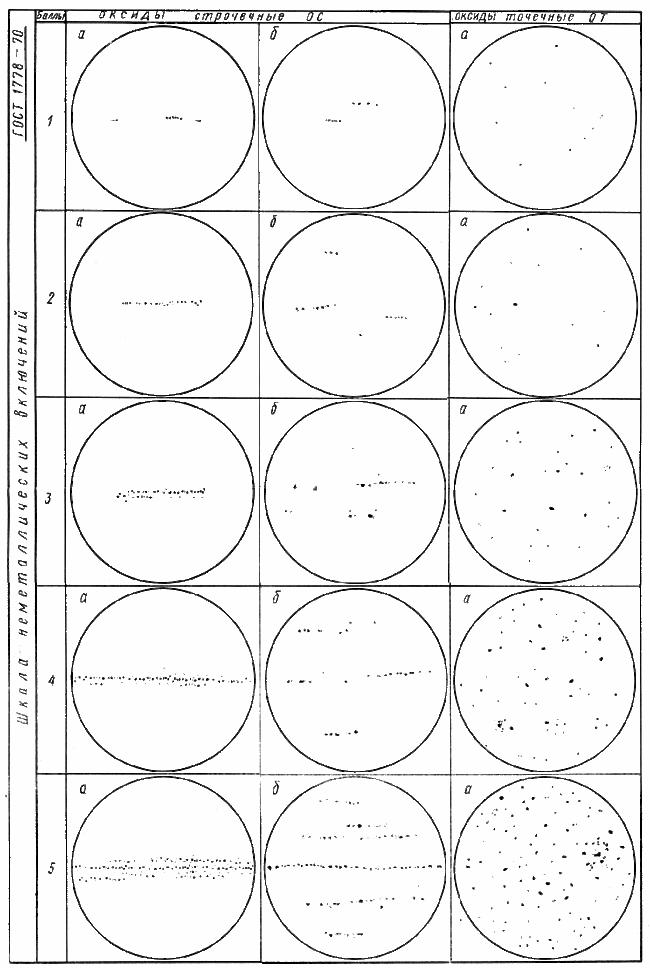

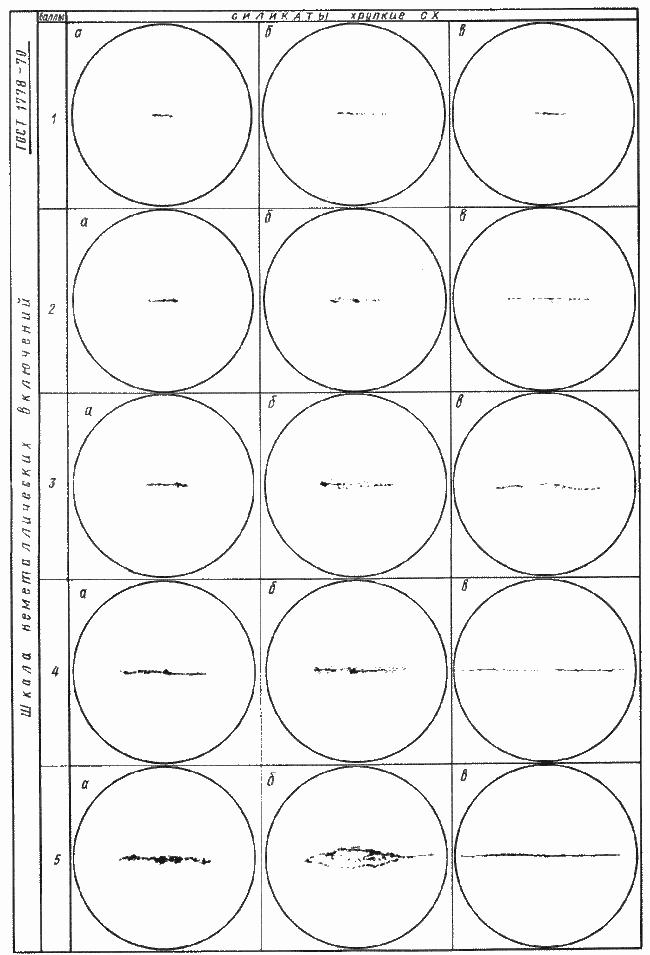

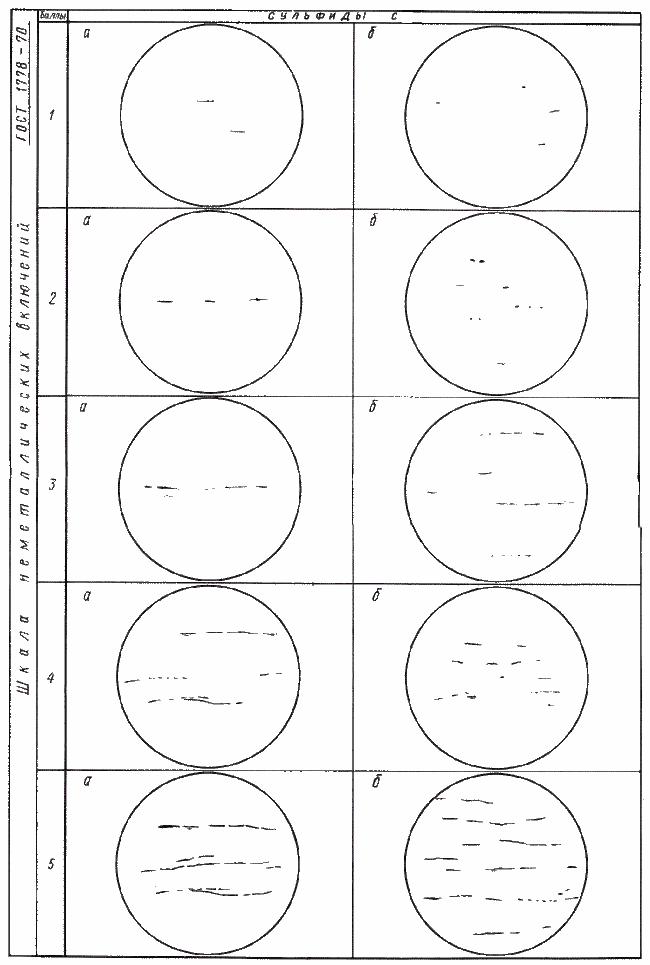

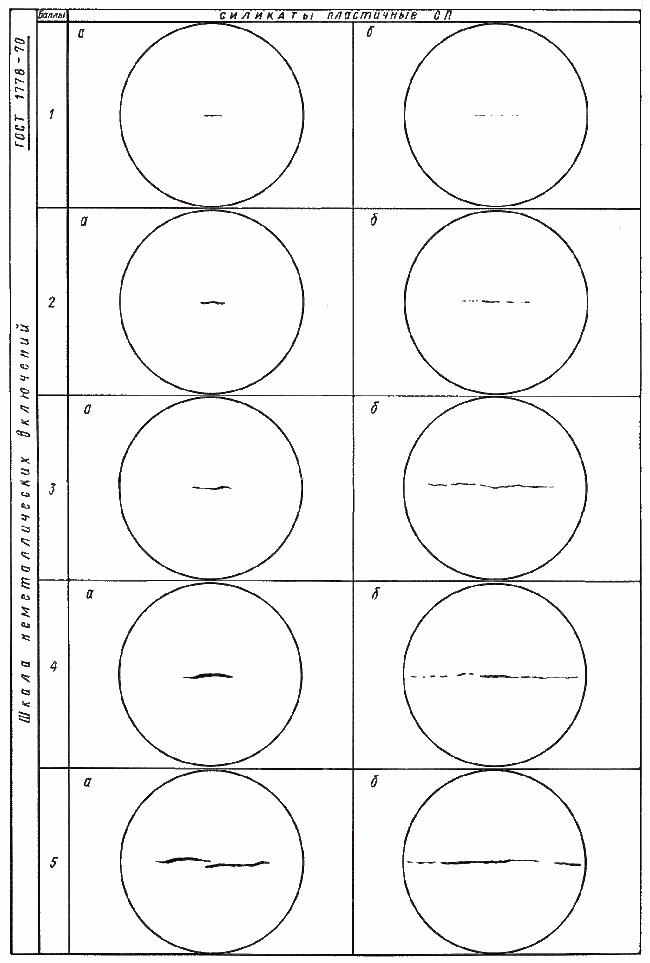

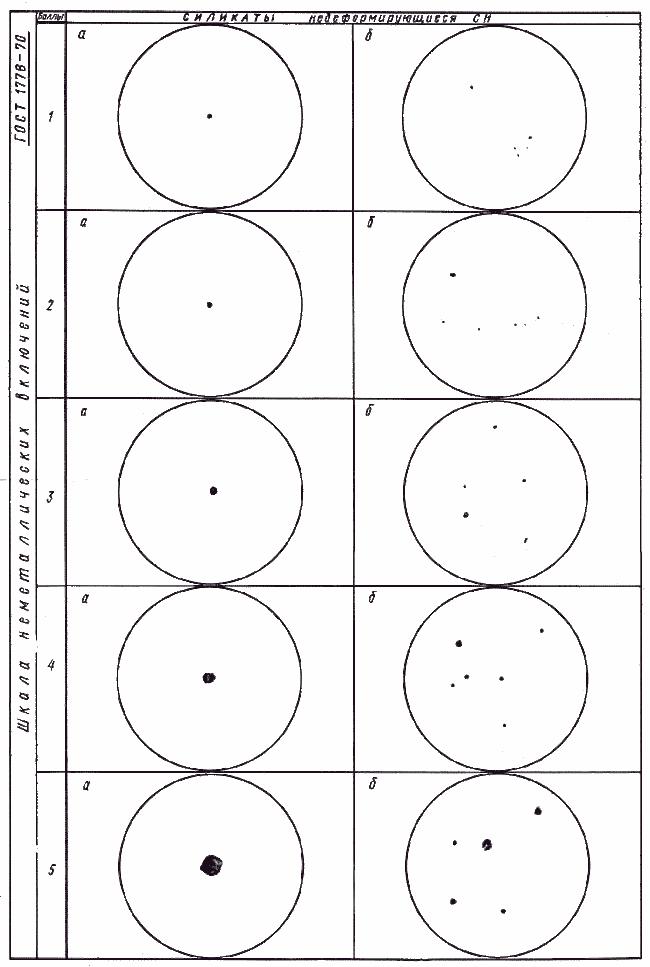

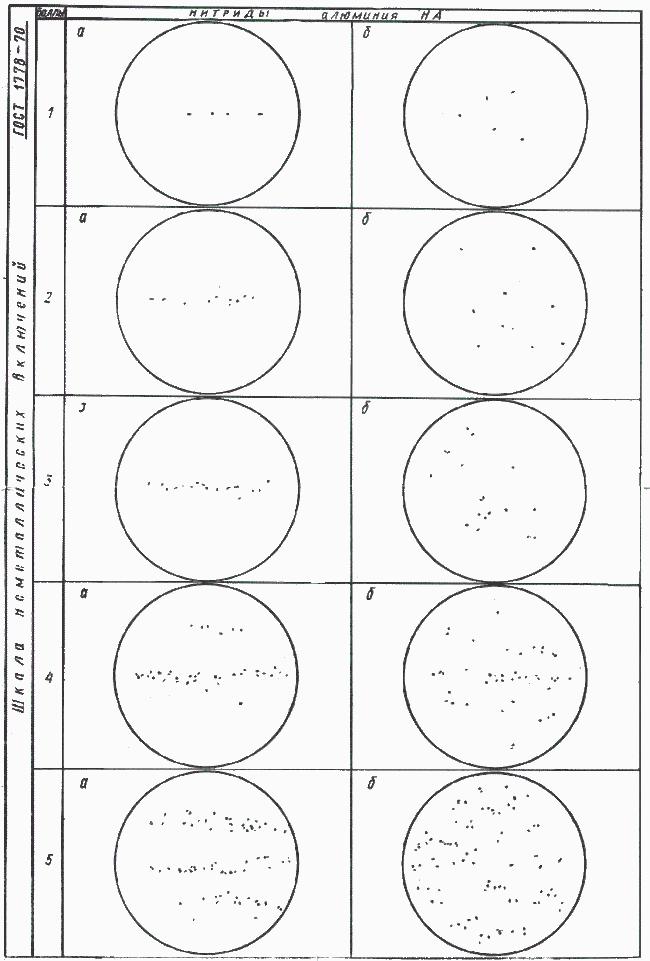

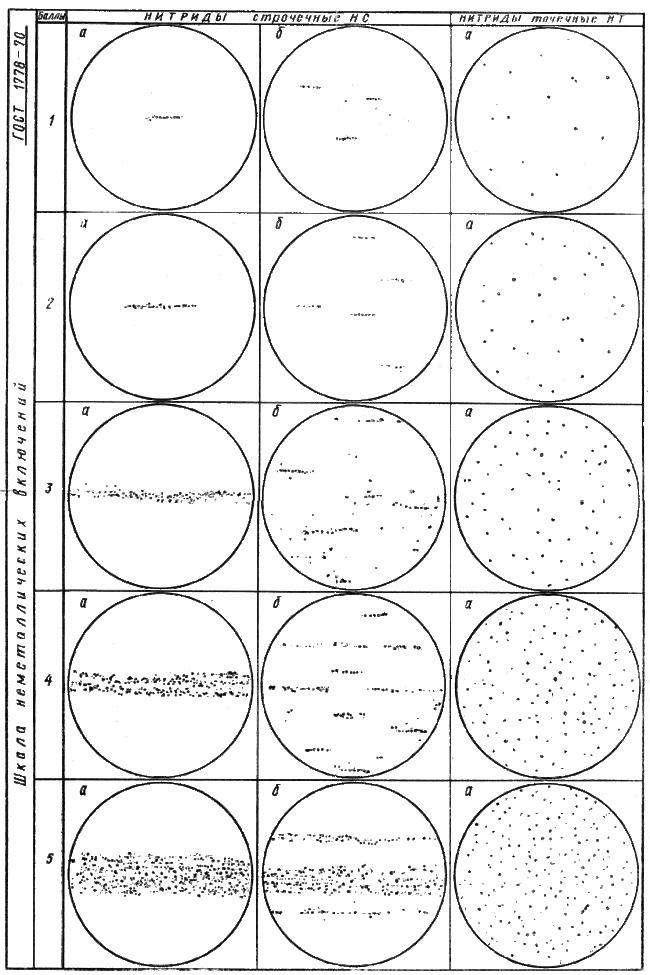

3.1.2. Пятибалльная шкала классифицирует следующие виды неметаллических включений (см. вклейки*):

_______________

* В бумажном оригинале (издания М.: Стандартинформ, 2011) вклейки отсутствуют. В электронном виде вклейки приведены из официального издания, М.: Издательство стандартов, 1971. - Примечание изготовителя базы данных.

оксиды строчечные | - ОС | |||

оксиды точечные | - ОТ | |||

силикаты хрупкие | - СХ | |||

силикаты пластичные | - СП | |||

силикаты недеформирующиеся | - СН | |||

сульфиды | - С | |||

нитриды и карбонитриды строчечные | - НС | |||

нитриды и карбонитриды точечные | - НТ | |||

нитриды алюминия | - НА | |||

По шкале могут быть оценены и другие виды включений, если они по своим размерам, форме и расположению соответствуют приведенным фотоэталонам.

Характеристика отдельных видов включений дана в приложении 2.

Виды включений, подлежащие оценке, оговариваются в стандартах на продукцию или в технической документации, утвержденной в установленном порядке.

Если включения по форме и размерам не могут быть оценены одним из двух соседних баллов, допускается оценка в 0,5; 1,5; 2,5 балла и т.д.

Включения выше балла 5 оценивают баллом 5 со знаком "более" (>5).

Оценку "нуль" ставят при отсутствии какого-либо вида включений, а также когда включений более чем в 2 раза меньше по сравнению с баллом 1.

3.1.3. Если в одном поле зрения встречаются несколько видов включений, то оценку производят по каждому виду включений в отдельности.

Исключением являются случаи, когда в одном поле зрения встречаются:

а) строчечные включения оксидов, хрупких и пластичных силикатов и нитридов;

б) точечные включения оксидов и нитридов.

В том и другом случае их оценку производят совокупно, а результаты оценки записывают в графу преобладающего вида включений.

Примечания:

1. По соглашению сторон допускается оценка строчечных включений максимальным из баллов, полученным при оценке строчечных оксидов, хрупких и пластичных силикатов.

2. При оценке загрязненности металла включениями строчечных нитридов и карбонитридов отдельные точечные включения не учитывают.

3.1.4. Варианты метода Ш для оценки загрязненности шлифов и плавки неметаллическими включениями приведены в табл.1.

Таблица 1

Варианты метода Ш | Увеличение | Диаметр поля зрения, мм | Критерии оценки загрязненности неметаллическими включениями | |

шлифа | плавки | |||

Ш1 | 90-110 | 0,75-0,85 | По наиболее загрязненному месту шлифа (максимальный балл) | Средний балл, подсчитанный как среднее арифметическое максимальных оценок каждого образца для каждого вида включений |

Ш2 | 90-110 | 0,75-0,85 | По наиболее загрязненному месту шлифа (максимальный балл) | Средний и максимальный баллы и количество образцов с баллом выше максимального, в процентах от общего количества образцов |

Ш3 | 90-110 | 0,75-0,85 | По наиболее загрязненному месту шлифа (максимальный балл) | Средний и максимальный баллы и количество образцов с максимальным баллом |

Ш4 | 90-110 | 1,1-1,3 | По наиболее загрязненному месту шлифа (максимальный балл) | Средний балл, подсчитанный как среднее арифметическое максимальных оценок каждого образца для каждого вида включений |

Ш5 | 90-110 | 1,1-1,3 | По наиболее загрязненному месту шлифа (максимальный балл) | Средний и максимальный баллы и количество образцов с баллом выше максимального, в процентах от общего количества образцов |

Ш6 | 90-110 | 1,1-1,3 | По наиболее загрязненному месту шлифа (максимальный балл) | Средний и максимальный баллы и количество образцов с максимальным баллом |

Ш7 | 90-110 | 0,75-0,85 | Количество полей зрения с баллом 2 и более по каждому виду включений | Количество полей зрения с баллом 2 и более раздельно по кислородным, сульфидным и нитридным включениям, отнесенным к площади 10 см |

Ш8 | 90-110 | 1,1-1,3 | Количество полей зрения с баллом 2 и более по каждому виду включений | Количество полей зрения с баллом 2 и более раздельно по кислородным, сульфидным и нитридным включениям, отнесенным к площади 10 см |

Ш9 | 170-210 | 0,38-0,48 | По наиболее загрязненному месту шлифа (максимальный балл) | Средний балл, подсчитанный как среднее арифметическое максимальных оценок каждого образца для каждого вида включений |

Ш10 | 170-210 | 0,38-0,48 | По наиболее загрязненному месту шлифа (максимальный балл) | Средний и максимальный баллы и количество образцов с максимальным баллом |

Ш11 | 170-210 | 0,6-0,8 | По наиболее загрязненному месту шлифа (максимальный балл) | Средний балл, подсчитанный как среднее арифметическое максимальных оценок каждого образца для каждого вида включений |

Ш12 | 170-210 | 0,6-0,8 | По наиболее загрязненному месту шлифа (максимальный балл) | Средний и максимальный баллы и количество образцов с максимальным баллом |

Ш13 | 170-210 | 0,38-0,48 | Количество полей зрения с баллом 2 и более | Количество полей зрения с баллом 2 и более раздельно по кислородным, сульфидным и нитридным включениям, отнесенным к площади 10 см |

Ш14 | 170-210 | 0,6-0,8 | Количество полей зрения с баллом 2 и более | Количество полей зрения с баллом 2 и более раздельно по кислородным, сульфидным и нитридным включениям, отнесенным к площади 10 см |

Примечания:

1. В методах Ш1; Ш2; Ш3; Ш7; Ш9; Ш10; Ш13 диаметр поля зрения микроскопа соответствует диаметру фотоэталона (80 мм), деленному на увеличение.

2. При подсчете среднеарифметического балла, балл более 5 принимается равным 5.

3. В методах Ш7; Ш8; Ш13 и Ш14 допускается оценивать шлиф количеством полей зрения с баллами 1, 2, 3, 4, 5 и более 5. Критерием оценки плавки является количество полей зрения с баллом 1, 2, 3, 4, 5 и более 5 раздельно по кислородным, сульфидным и нитридным включениям, отнесенным к площади 10 см.

Результаты оценки шлифов и плавки записывают в соответствии с приложениями 3 и 4.

3.1.5. Данные контроля загрязненности плавки неметаллическими включениями первого определения могут отличаться от результатов второго определения на величину ошибки, зависящей от степени загрязненности металла и от числа образцов, взятых для контроля.

Предельные ошибки при определении среднего балла включений и формулы их подсчета приведены в приложении 5.

3.2. Метод К

3.2.1. Подсчет количества включений, имеющих размеры больше установленного, производят под микроскопом на нетравленых шлифах.

Для оценки загрязненности деформированного металла применяют шлифы с продольным направлением волокна.

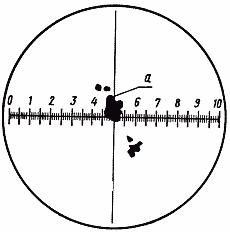

3.2.2. Всю площадь шлифа просматривают при 170-180-кратном увеличении и цене деления окулярной шкалы 0,007±0,0005 мм. Отдельно определяют количество кислородных, сульфидных и нитридных включений по группам:

1 группа - включения свыше 1 до 2 делений окулярной шкалы включительно;

2 группа - включения свыше 1* до 3 делений окулярной шкалы включительно;

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

3 группа - включения свыше 3 до 4 делений окулярной шкалы включительно;

4 группа - включения свыше 4 до 5 делений окулярной шкалы включительно;

5 группа - включения свыше 5 до 6 делений окулярной шкалы включительно.

Количество групп может быть увеличено в зависимости от максимальных размеров включений в металле. С помощью окулярной шкалы замеряют диаметр или толщину включений соответственно в форме круга или квадрата, или минимальный и максимальный размеры включений другой формы. Если отношение максимального и минимального размеров включения не превышает двух, то размер включения определяют как их среднеарифметическое. Размеры вытянутых включений (при отношении длины к толщине более двух) определяют, если их толщина не менее 1/4 деления окулярной шкалы. Средний линейный размер вытянутого включения () вычисляют по формуле:

![]() ,

,

где и

- замеренные величины соответственно толщины и длины включений.

Вид включений, подлежащий оценке, указывают в стандартах или технической документации на продукцию, утвержденной в установленном порядке.

3.2.3. Варианты метода К для оценки шлифов и плавки приведены в табл.2.

Таблица 2

Варианты метода К | Критерий оценки загрязненности неметаллическими включениями данного вида | |

шлифа | плавки | |

К1 | Количество включений 1-5 групп | Количество включений каждой группы на площади 24 см |

К2 | Количество включений 2-5 групп | Количество включений 2-5 групп на площади 24 см |

______________

* Площадь шести микрошлифов из расчета, что площадь каждого шлифа составляет 4 см.

Результаты подсчета количества включений на шлифах и в плавке записывают в соответствии с приложением 6.

Примечания:

1. Допускается оценивать включения в деформированном металле толщиной или диаметром менее 6 мм на площади 6 см на плавку.

2. Допускается оценивать включения на площади 12 см на плавку, если на одном шлифе определено более 75 включений 1-й группы.

3.2.4. Оценка первого определения включений разных групп может отличаться от оценки второго определения на величину ошибки, которая зависит от степени загрязненности металла и от количества образцов, принятых для контроля.

Пример подсчета ошибки определения неметаллических включений дан в приложении 7.

3.3. Метод П

3.3.1. Включения определенных размеров подсчитывают под микроскопом на нетравленных шлифах.

Для оценки деформированного металла применяют шлифы с поперечным направлением волокон. Допускается применение шлифов с продольным направлением волокон.

3.3.2. Размер включений на шлифах определяют с помощью окулярной шкалы по группам, приведенным в табл.3.

Таблица 3

Груп- пы вклю- чений | Средняя значимость для групп по | Размер включения в делениях окулярной шкалы | Площадь включения в делениях окулярной шкалы в квадрате | |||||||||||||

по диаметру | по стороне квадрата | |||||||||||||||

1 | 1/4 | От | 0,5 | до | 0,7 | вкл. | От | 0,4 | до | 0,6 | вкл. | От | 0,18 | до | 0,35 | вкл. |

2 | 1/2 | Св. | 0,7 | " | 0,9 | " | Св. | 0,6 | " | 0,8 | " | Св. | 0,35 | " | 0,7 | " |

3 | 1 | " | 0,9 | " | 1,3 | " | " | 0,8 | " | 1,2 | " | " | 0,7 | " | 1,4 | " |

4 | 2 | " | 1,3 | " | 1,9 | " | " | 1,2 | " | 1,7 | " | " | 1,4 | " | 2,8 | " |

5 | 4 | " | 1,9 | " | 2,7 | " | " | 1,7 | " | 2,4 | " | " | 2,8 | " | 5,6 | " |

6 | 8 | " | 2,7 | " | 3,8 | " | " | 2,4 | " | 3,4 | " | " | 5,6 | " | 11,3 | " |

7 | 16 | " | 3,8 | " | 5,4 | " | " | 3,4 | " | 4,8 | " | " | 11,3 | " | 22,6 | " |

8 | 32 | " | 5,4 | " | 7,6 | " | " | 4,8 | " | 6,7 | " | " | 22,6 | " | 45,1 | " |

9 | 64 | " | 7,6 | " | 10,7 | " | " | 6,7 | " | 9,5 | " | " | 45,1 | " | 90,2 | " |

10 | 128 | " | 10,7 | " | 15,2 | " | " | 9,5 | " | 13,4 | " | " | 90,2 | " | 180,5 | " |

11 | 256 | " | 15,2 | " | 21,4 | " | " | 13,4 | " | 19,0 | " | " | 180,5 | " | 361,0 | " |

12 | 512 | " | 21,4 | " | 30,3 | " | " | 19,0 | " | 26,9 | " | " | 361,0 | " | 722,0 | " |

13 | 1024 | " | 30,3 | " | 42,9 | " | " | 26,9 | " | 38,0 | " | " | 722,0 | " | 1444,0 | " |

Примечание. Группы построены по принципу возрастания площади включений в геометрической прогрессии со знаменателем 2.

3.3.3. Варианты метода П для оценки загрязненности шлифов и плавки неметаллическими включениями приведены в табл.4.

Таблица 4

Варианты метода П | Увеличение | Критерии оценки загрязненности неметаллическими включениями | |

шлифа | плавки | ||

П1 | 300 | Величина объемного процента и количество | Среднеарифметическое значений объемного процента каждого шлифа и |

П2 | 400 | включений определенного размера | количество включений определенных групп на площади 100 мм |

П3 | 500 | ||

П4 | 600 | ||

Примечание. В скобках указаны пределы применяемых увеличений.

3.3.4. В каждом поле зрения определяют размеры всех или некоторых видов включений в зависимости от цели исследования.

3.3.5. Перед просмотром шлиф расчерчивают от края до центра на 5 равных зон (черт.24). Набор полей зрения по зонам на каждом шлифе производят в соответствии с требованиями табл.5.

Черт.24

Таблица 5

Увеличение | Минимальное количество полей зрения по зонам | Общее количество полей зрения на шлифе, | ||||

1 | 2 | 3 | 4 | 5 | ||

300 | 5 | 15 | 25 | 35 | 45 | 125 |

500 | 15 | 45 | 75 | 105 | 135 | 375 |

В каждой зоне шлифа поля зрения набирают по прямым линиям на шлифе, перпендикулярным к оси слитка или проката.

Для повышения точности оценки загрязненности шлифов количество полей зрения по зонам может быть соответственно увеличено в 2, 3, 4 и т.д. раз.

3.3.6. Размером включений считают диаметр или сторону квадрата соответственно при круглой или квадратной форме включений.

При определении размера включений овальной или неправильной формы подсчитывают среднеарифметическое минимального и максимального размеров, принимая этот размер за диаметр включения.

При определении размера включений прямоугольной, ромбической или подобных форм подсчитывают среднеарифметическое минимального и максимального размеров, принимая этот размер за сторону квадрата. При разнице между максимальным и минимальным размерами включений более чем в 2 раза группу определяют по площади включения. Общую площадь включений сложной формы допускается определять суммированием площадей отдельных участков.

3.3.7. Включения фиксируют по группам, указанным в табл.3.

Результаты замера включений записывают в соответствии с приложением 8.

3.3.8. Для подсчета площади, занятой включениями на шлифе, количество включений каждой группы умножают на среднее значение площади включений данной группы и полученные произведения по всем группам суммируют.

Среднюю площадь включений () в одном поле зрения вычисляют по формуле:

![]() ,

,

где - общая площадь включений;

- количество полей зрения.

3.3.9. Содержание включений () в объемных процентах вычисляют по формуле:

![]() ,

,

где ![]() - коэффициент;

- коэффициент;![]() - площадь поля зрения на шлифе при установленном увеличении в делениях окулярной шкалы в квадрате;

- площадь поля зрения на шлифе при установленном увеличении в делениях окулярной шкалы в квадрате; - диаметр поля зрения в делениях окулярной шкалы, определяемый делением диаметра поля зрения в мм, измеренного с помощью объект-микрометра, на цену деления окулярной шкалы данного микроскопа;

,

и

- постоянные величины для данного микроскопа и увеличения.

3.3.10. Содержание неметаллических включений в объемных процентах для плавки подсчитывают как среднеарифметическое определений всех образцов.

3.3.11. Вычисление объемного процента производят с точностью до 0,0001.

Объемный процент и количество включений на площади 100 мм подсчитывают в соответствии с приложениями 8 и 9.

3.3.12. Оценка первого определения включений может отличаться от оценки второго определения на величину ошибки, которая зависит от степени загрязненности металла и от количества полей зрения, принятых на плавку для исследования.

Пример подсчета ошибки при определении включений в объемных процентах приведен в приложении 10.

3.4. Метод Л

3.4.1. Оценку загрязненности стали включениями производят под микроскопом на нетравленных шлифах.

Варианты метода Л оценки загрязненности плавки неметаллическими включениями приведены в табл.6.

Таблица 6

Варианты метода Л | Увеличение | Критерии оценки загрязненности неметаллическими включениями | |

шлифа | плавки | ||

Л1 | 300 | Загрязненность включениями определенного размера | Загрязненность включениями на общей длине подсчета 10 см |

Л2 | 500 | Загрязненность включениями определенного размера | Загрязненность включениями на общей длине подсчета 10 см |

Примечание. В скобках указаны пределы применяемых увеличений.

3.4.2. Шлиф расчерчивают параллельными линиями в произвольном направлении таким образом, чтобы выбранная длина для подсчета была не менее 3 см и охватывала периферийные и центральные зоны литых проб.

3.4.3. Шлиф передвигают с помощью микрометрических винтов предметного столика микроскопа в одном направлении вдоль отмеченных линий. Замеряют максимальные размеры включений (см. черт.25), попадающих в перекрестие нитей окуляра, и фиксируют их в соответствии с группами, указанными в табл.7.

Черт.25

Таблица 7

Группы включений | Размеры включений в делениях окулярной шкалы | Средние значения размеров включений в делениях окулярной шкалы |

1 | 0-2 | 1 |

2 | 2,1- 4,0 | 3 |

3 | 4,1- 6,0 | 5 |

4 | 6,1- 8,0 | 7 |

5 | 8,1-10,0 | 9 |

6 | 10,1-12,0 | 11 |

7 | 12,1-14,0 | 13 |

8 | 14,1-16,0 | 15 |

9 | 16,1-18,0 | 17 |

10 | 18,1-20,0 | 19 |

11 | 20,1-22,0 | 21 |

12 | 22,1-24,0 | 23 |

13 | 24,1-26,0 | 25 |

14 | 26,1-28,0 | 27 |

15 | 28,1-30,0 | 29 |

3.4.4. Загрязненность шлифов оценивают отдельно по кислородным, сульфидным и нитридным включениям или совокупно по всем видам включений.

Вид включений, подлежащих оценке, зависит от цели исследования.

3.4.5. Загрязненность включениями плавки () вычисляют по формуле:

![]() ,

,

где - цена деления окулярной шкалы при данном увеличении в мкм;

- среднее значение размеров включений в делениях окулярной шкалы;

- количество включений данной группы;

- длина подсчета в мкм.

Пример подсчета загрязненности приведен в приложении 11.

3.4.6. Оценка первого определения загрязненности может отличаться от оценки второго определения на величину ошибки, которая зависит от степени загрязненности металла и суммарной длины подсчета на плавку.

Предельные ошибки при определении загрязненности включениями приведены в приложении 12.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). Варианты методов определения загрязненности неметаллическими включениями металла различных способов производства и групп стали

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Варианты методов | Виды испытаний | Преимущественное применение методов в зависимости от | |

способа производства металла | группы стали | ||

Ш1, Ш2 | Контрольные | Выплавка в электродуговых, индукционных и, в отдельных случаях, мартеновских печах и конверторах; электрошлаковый переплав | Шарико- и роликоподшипниковые, конструкционные особо ответственного назначения, высокопрочные (с пределом прочности в термически обработанном состоянии более 180 кгс/мм |

Ш3, Ш6 Ш10, Ш12 | Контрольные | Электрошлаковый и вакуумно-дуговой переплавы | Конструкционные высокопрочные особо ответственного назначения |

Ш1, Ш2, Ш4, Ш5, Ш7, Ш8 | Исследовательские | Выплавка в электродуговых, индукционных, мартеновских печах и конверторах | Стали и сплавы всех марок |

Ш9, Ш11 | Контрольные | Вакуумная индукционная плавка, рафинирующие переплавы (электрошлаковый, вакуумно-дуговой и т.д.) | Шарико- и роликоподшипниковая сталь для прецизионных подшипников, высокопрочные стали (с пределом прочности в термически обработанном состоянии более 180 кгс/мм |

Ш13, Ш14 | Исследовательские | Вакуумная индукционная плавка, рафинирующие переплавы (электрошлаковый, вакуумно-дуговой и т.д.) | Стали и сплавы всех марок |

К1 | Контрольные | Вакуумная индукционная плавка, рафинирующие переплавы (электрошлаковый, вакуумно-дуговой и т.д.) | Шарико- и роликоподшипниковые для прецизионных подшипников, заготовки из коррозионно-стойкой стали для особо тонкостенных труб |

К2 | Контрольные | Вакуумная индукционная плавка, рафинирующие переплавы (электрошлаковый, вакуумно-дуговой и т.д.) | Конструкционные особо ответственного назначения или для изготовления изделий высокого класса точности и чистоты поверхности; инструментальные для измерительных мер и изделий высокого класса точности и чистоты поверхности; коррозионно-стойкие для полируемых изделий высокого класса чистоты поверхности для вакуумплотной аппаратуры. |

К1, К2 | Исследовательские | Вакуумная индукционная плавка, рафинирующие переплавы (электрошлаковый, вакуумно-дуговой и т.д.) | Стали и сплавы всех марок |

П1, П2, П3, П4 | Исследовательские | Вакуумная индукционная плавка, рафинирующие переплавы (электрошлаковый, вакуумно-дуговой и т.д.) | Стали и сплавы всех марок |

Л1, Л2 | Исследовательские | Выплавка в мартеновских, электродуговых и индукционных печах, конверторах | Литье из углеродистой и легированной конструкционной стали |

Примечание. Методы П1, П2, П3, П4 могут быть применены для исследовательских испытаний металла, выплавленного в мартеновских электродуговых печах и конверторах. В этом случае количество просматриваемых полей зрения должно быть увеличено в 3 раза и более.

Шкала неметаллических включений

ПРИЛОЖЕНИЕ 2 (справочное). Характеристика видов неметаллических включений

ПРИЛОЖЕНИЕ 2

Справочное

1. К оксидам относятся:

включения отдельных мелких зерен, чаще корунда и шпинели, расположенные в виде строчек;

точечные включения преимущественно простых и сложных кристаллов окислов в виде отдельных частиц или разрозненных групп, рассредоточенных по всей плоскости шлифа.

2. К силикатам относятся:

разрушенные в результате деформации вытянутые в сплошные строчки хрупкие силикаты или силикатные стекла, иногда вместе с включениями окислов;

пластично-деформированные включения силикатов или силикатных стекол, вытянутые по направлению волокна, отличающиеся от сульфидов более темным цветом и прозрачностью в темном поле зрения;

недеформирующиеся (глобулярные) единичные или групповые округлые или неправильной формы включения силикатов и силикатных стекол, крупные частицы оксидных включений, чаще корунда.

Включения, перечисленные в пп.1, 2, относятся к кислородным включениям.

3. К сульфидам относятся пластичные, непрозрачные в темном поле зрения, вытянутые по направлению волокна отдельные включения или группы включений, как правило, двойного сульфида железа и марганца.

4. К нитридам относятся:

строчки и рассредоточенные по всему полю зрения желто-розовые кристаллы нитридов и карбонитридов титана, преимущественно правильной формы;

строчки и рассредоточенные по всему полю зрения бледно-розовые включения нитридов и карбонитридов ниобия неправильной и округлой формы;

темные кристаллы нитридов алюминия, в основном правильной формы, анизотропные.

ПРИЛОЖЕНИЕ 3 (справочное). Пример записи результатов оценки загрязненности плавки включениями. Методы Ш1-Ш6, Ш9-Ш12

ПРИЛОЖЕНИЕ 3

Справочное

Номер | Номер образ- | Оценка в баллах | |||||||||

Оксиды стро- | Oк- | Сили- | Сили- | Сили- | Макси- | Суль- | Нитриды и карбонит- риды строчеч- ные НС | Нитриды и карбо- нитриды точечные НТ | Нит- | ||

25 | 1 | 4,0 | 0 | 0 | 0 | 4,0 | 4,0 | 1,0 | 0 | 0 | 0 |

2 | 2,5 | 0 | 0 | 0 | 2,0 | 2,5 | 1,0 | 0 | 0 | 0 | |

3 | 1,0 | 0 | 2,0 | 0 | 0 | 2,0 | 0,5 | 0 | 0 | 0 | |

4 | 2,0 | 0 | 0 | 0 | 1,0 | 2,0 | 2,0 | 0 | 0 | 0 | |

5 | 1,5 | 0 | 1,5 | 0 | 3,5 | 1,5 | 1,5 | 0 | 0 | 0 | |

6 | 3,0 | 0 | 0 | 0 | 1,0 | 3,0 | 2,5 | 0 | 0 | 0 | |

Средний балл | 2,3 | 0,0 | 0,6 | 0,0 | 1,9 | 2,5 | 1,3 | 0,0 | 0,0 | 0,0 | |

________________

* Графа заполняется, если по соглашению сторон допускается оценка строчечных включений максимальным из баллов, полученных при оценке строчечных оксидов, хрупких и пластичных силикатов.

Количество образцов с баллом выше максимального () в процентах определяют по формуле:

![]() ,

,

где - количество образцов с баллом выше максимального;

- общее количество образцов.

Пример подсчета для силикатов, не деформирующихся при установленном максимальном балле 3,0:

![]() .

.

ПРИЛОЖЕНИЕ 4 (справочное). Примеры записи результатов оценки загрязненности плавки включениями. Методы Ш7 и Ш8, Ш13 и Ш14

ПРИЛОЖЕНИЕ 4

Справочное

Но- | Но- | Пло- | Количество полей зрения с баллами 2 и более при определении | |||||||||||||||||||||||||||||

Оксидов строчечных ОС | Оксидов точечных ОТ | Силикатов хрупких СХ | Силикатов пластичных СП | Силикатов недеформи- | Всего кислородных включений | |||||||||||||||||||||||||||

баллы | ||||||||||||||||||||||||||||||||

2 | 3 | 4 | 5 и бо- | все- | 2 | 3 | 4 | 5 и бо- | все- | 2 | 3 | 4 | 5 и бо- | все- | 2 | 3 | 4 | 5 и бо- | все- | 2 | 3 | 4 | 5 и бо- | все- | 2 | 3 | 4 | 5 и бо- | все- | |||

451 | 1 | 3,8 | 10 | - | - | - | 10 | 2 | - | - | - | 2 | - | - | 1 | - | 1 | - | 1 | - | - | 1 | 4 | 1 | - | - | 5 | 16 | 2 | 1 | - | 19 |

2 | 4,2 | 5 | - | 1 | - | 6 | 3 | - | - | - | 3 | - | 2 | - | - | 2 | 1 | - | - | - | 1 | 5 | - | 1 | - | 6 | 14 | 2 | 2 | - | 18 | |

3 | 4,1 | 30 | 3 | - | - | 33 | 1 | - | - | - | 1 | - | - | 2 | - | 2 | - | - | - | - | - | 2 | 2 | - | 1 | 5 | 33 | 5 | 2 | 1 | 41 | |

4 | 3,9 | 1 | - | - | - | 1 | 4 | - | - | - | 4 | - | 1 | - | - | 1 | - | 1 | - | - | 1 | 8 | - | - | - | 8 | 13 | 2 | - | - | 15 | |

5 | 3,7 | 8 | 2 | - | - | 10 | 5 | - | - | - | 5 | - | - | 1 | - | 1 | - | - | 1 | - | 1 | 10 | 3 | - | - | 13 | 23 | 5 | 2 | - | 30 | |

6 | 4,3 | 2 | - | - | - | 2 | 1 | - | - | - | 1 | 1 | - | - | - | 1 | - | - | - | - | - | 3 | - | 1 | - | 4 | 7 | - | 1 | - | 8 | |

Всего | 24 | 56 | 5 | 1 | - | 62 | 16 | - | - | - | 16 | 1 | 3 | 4 | - | 8 | 1 | 2 | 1 | - | 4 | 32 | 6 | 2 | 1 | 41 | 106 | 16 | 8 | 1 | 131 | |

Продолжение

Но- | Но- мер об- разца | Пло- | Количество полей зрения с баллами 2 и более при определении | |||||||||||||||||||

Сульфидов С | Нитридов точечных НТ | Нитридов алюминия НА | Всего нитридных включений | |||||||||||||||||||

баллы | ||||||||||||||||||||||

2 | 3 | 4 | 5 и более | всего | 2 | 3 | 4 | 5 и более | всего | 2 | 3 | 4 | 5 и более | всего | 2 | 3 | 4 | 5 и более | всего | |||

451 | 1 | 3,8 | 30 | 5 | 1 | - | 36 | 12 | 10 | 5 | - | 27 | - | - | - | - | - | 12 | 10 | 5 | - | 27 |

2 | 4,2 | 42 | 22 | - | - | 64 | 5 | 11 | 10 | - | 26 | - | - | - | - | - | 5 | 11 | 10 | - | 26 | |

3 | 4,1 | 26 | 3 | - | - | 29 | 13 | 16 | 8 | - | 37 | - | - | - | - | - | 13 | 16 | 8 | - | 37 | |

4 | 3,9 | 15 | 6 | 1 | - | 22 | 18 | 8 | 10 | - | 36 | - | - | - | - | - | 18 | 8 | 10 | - | 36 | |

5 | 3,7 | 17 | 4 | - | - | 21 | 7 | 12 | 4 | - | 23 | - | - | - | - | - | 7 | 12 | 4 | - | 23 | |

6 | 4,3 | 10 | 1 | 1 | - | 12 | 11 | 17 | 2 | - | 30 | - | - | - | - | - | 11 | 17 | 2 | - | 30 | |

Bсего | 24 | 140 | 41 | 3 | - | 184 | 66 | 74 | 39 | - | 179 | - | - | - | - | - | 66 | 74 | 39 | - | 179 | |

Количество полей зрения с кислородными включениями балла 2 и более на площади 10 см равно

![]() .

.

Количество полей зрения с сульфидными включениями балла 2 и более на площади 10 смравно

![]() .

.

Количество полей зрения с нитридными включениями балла 2 и более на площади 10 см равно

![]() .

.

ПРИЛОЖЕНИЕ 5 (справочное). Пример подсчета предельной ошибки при определении среднего балла неметаллических включений методом Ш

ПРИЛОЖЕНИЕ 5

Справочное

Количество образцов | Предельная ошибка в баллах | |||

Для углеродистой и легированной высококачественной стали размерами, мм | Для подшипниковой стали размерами, мм | |||

Менее 40 | 40 и более | Менее 40 | 40 и более | |

Оксиды строчечные | ||||

6 | 0,4 | 0,6 | 0,3 | 0,5 |

9 | 0,3 | 0,5 | 0,2 | 0,4 |

12 | 0,3 | 0,4 | 0,2 | 0,3 |

|

|

|

|

|

Силикаты хрупкие пластичные | ||||

6 | 0,6 | 0,8 | 0,4 | 0,6 |

9 | 0,5 | 0,7 | 0,3 | 0,5 |

12 | 0,4 | 0,6 | 0,3 | 0,4 |

|

|

|

|

|

Силикаты недеформирующиеся | ||||

6 | 0,5 | 0,7 | 0,2 | 0,4 |

9 | 0,4 | 0,6 | 0,2 | 0,3 |

12 | 0,3 | 0,5 | 0,1 | 0,3 |

|

|

|

|

|

Сульфиды | ||||

6 | 0,5 | 0,6 | 0,3 | 0,4 |

9 | 0,4 | 0,5 | 0,2 | 0,3 |

12 | 0,3 | 0,4 | 0,2 | 0,3 |

|

|

|

|

|

Нитриды (для сталей, содержащих титан) | ||||

6 | 0,4 | 0,7 | - | - |

9 | 0,3 | 0,6 | - | - |

12 | 0,3 | 0,5 | - | - |

|

|

| - | - |

Средний балл оценки плавки () вычисляют по формуле:

![]() ,

,

где - сумма максимальных баллов всех образцов;

- количество образцов.

Предельную ошибку ( ) при определении среднего балла вычисляют по формуле:

![]() ,

,

где - среднее квадратичное отклонение, подсчитанное из распределения оценок не менее 200 образцов;

1,65 - постоянный множитель для вероятности 0,9; - количество образцов.

ПРИЛОЖЕНИЕ 6 (справочное). Пример записи результатов при оценке металла плавки методом К1

ПРИЛОЖЕНИЕ 6

Справочное

Номер плавки | Маркировка образца | Площадь шлифа, см | Количество включений для групп | ||||

1 | 2 | 3 | 4 | 5 | |||

421384 | 1А | 4,1 | 27 | 0 | 0 | 0 | 0 |

1Н | 3,9 | 29 | 2 | 0 | 0 | 0 | |

2А | 4,2 | 32 | 0 | 0 | 0 | 0 | |

2Н | 3,8 | 36 | 0 | 0 | 0 | 0 | |

3А | 3,6 | 49 | 1 | 0 | 0 | 0 | |

3Н | 4,4 | 27 | 0 | 0 | 0 | 0 | |

Всего | 24 | 200 | 3 | 0 | 0 | 0 | |

ПРИЛОЖЕНИЕ 7 (справочное). Пример подсчета ошибки определения неметаллических включений 1-й группы методом К1

ПРИЛОЖЕНИЕ 7

Справочное

Номер образца | Площадь образца, см | Количество включений 1-й группы на образце | Отклонение от среднего значения |

|

1 | 3,7 | 6 | -5 | 25 |

2 | 4,2 | 7 | -4 | 16 |

3 | 4,3 | 9 | -2 | 4 |

4 | 3,8 | 10 | -1 | 1 |

5 | 3,9 | 12 | 1 | 1 |

6 | 4,1 | 22 | 11 | 121 |

Всего | 24 | 66 | 168 |

Среднеарифметическое количества включений () в одном образце вычисляют по формуле:

![]() ,

,

где - суммарное количество включений данной группы;

- количество образцов.

Ошибку ( ) при подсчете включений вычисляют по формуле:

![]() ,

,

где - среднее квадратичное отклонение:

,

,

где - сумма квадратов отклонений от среднего значения количества включений.

![]() .

. ![]() .

.![]() .

.

ПРИЛОЖЕНИЕ 8 (справочное). Пример записи и подсчета результатов оценки оксидов на микроскопе МИМ-8 при 280-кратном увеличении

ПРИЛОЖЕНИЕ 8

Справочное

Группа вклю- | Количество включений в поле зрения | Всего включений на 125 полях зрения | Средняя значимость для групп по площади включений | Площадь включений в делениях окулярной шкалы в квадрате | |||||||||

2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10* | |||||

1 | - | - | - | - | - | - | - | - | - | - | 67 | 1/4 | 16,75 |

2 | - | 1 | 2 | - | - | 2 | - | - | - | - | 64 | 1/2 | 32 |

3 | - | 1 | - | - | - | - | - | - | - | 3 | 49 | 1 | 49 |

4 | 2 | - | - | - | - | - | 2 | - | - | - | 34 | 2 | 68 |

5 | - | - | - | - | - | - | 2 | 1 | - | - | 34 | 4 | 136 |

6 | - | - | - | - | - | 1 | 1 | - | - | 1 | 45 | 8 | 360 |

7 | 1 | - | - | - | - | - | 1 | 1 | - | - | 14 | 16 | 224 |

8 | - | 1 | - | - | - | - | - | - | - | - | 13 | 32 | 416 |

Всего | 1291,75 | ||||||||||||

_____________

* Графы для полей зрения 11...125 заполняют аналогично.

![]() .

.![]() .

.![]() .

.

ПРИЛОЖЕНИЕ 9 (справочное). Пример подсчета количества оксидов на шлифе площадью 100 кв. мм

ПРИЛОЖЕНИЕ 9

Справочное

Пример подсчета количества оксидов на шлифе площадью 100 мм

Группа | Площадь просмотренных полей зрения, мм | Количество включений по группам на площади 21,625 мм | Количество включений на площади 100 мм |

1 | 67 | 315 | |

2 | 64 | 296 | |

3 | 49 | 227 | |

4 | 21,625 | 34 | 157 |

5 | 34 | 157 | |

6 | 45 | 208 | |

7 | 14 | 65 | |

8 | 13 | 60 | |

Всего | 21,625 | 320 | 1485 |

Примечания:

1. Для подсчета использованы данные приложения 8.

2. Площадь просмотренных полей зрения (21,625) равна площади одного поля зрения (0,173 мм), умноженной на количество просмотренных полей зрения (125).

3. За количество включений в плавке принимают среднее арифметическое оценок отдельных образцов на площади 100 мм .

ПРИЛОЖЕНИЕ 10 (справочное). Пример подсчета ошибки при определении оксидных включений в объемных процентах методом П

ПРИЛОЖЕНИЕ 10

Справочное

Номер образца | Оксидные включения в об.%, | Отклонение от среднего арифметического |

|

1 | 0,0096 | +0,0036 | 0,00001296 |

2 | 0,0052 | -0,0008 | 0,00000064 |

3 | 0,0045 | -0,0015 | 0,00000225 |

4 | 0,0070 | +0,0010 | 0,00000100 |

5 | 0,0055 | -0,0005 | 0,00000025 |

6 | 0,0042 | -0,0018 | 0,00000324 |

Всего | 0,0360 | 0,0000 | 0,00002034 |

Среднеарифметическое количество включений () в объемных процентах вычисляют по формуле:

![]() ,

,

- общее содержание включений в об.%;

- количество образцов.

Ошибку ( ) при подсчете содержания включений в объемных процентах вычисляют по формуле:

![]() ,

,

где - среднее квадратичное отклонение;

,

,

где - сумма квадратов отклонений от среднего значения количества включений в об.%.

![]() .

.![]() .

.![]() .

.

Относительная ошибка равна

![]() .

.

ПРИЛОЖЕНИЕ 11 (справочное). Пример подсчета загрязненности плавки стали марки 35Л методом Л

ПРИЛОЖЕНИЕ 11

Справочное

Оксиды | Сульфиды | |||||

Группа включений | .....* | Среднее значение | Количество включений данной группы |

| Количество включений данной группы |

|

1 | 0-2 | 1 | 25 | 25 | 29 | 29 |

2 | 2,1-4,0 | 3 | 4 | 12 | 69 | 207 |

3 | 4,1-6,0 | 5 | 2 | 10 | 22 | 110 |

4 | 6,1-8,0 | 7 | - | - | 8 | 56 |

5 | 8,1-10,0 | 9 | - | - | 1 | 9 |

6 | 10,1-12,0 | 11 | - | - | 2 | 22 |

7 | 12,1-14,0 | 13 | - | - | 1 | 13 |

8 | 14,1-16,0 | 15 | - | - | - | - |

Всего | 47 | 446 | ||||

________________

* Брак оригинала. - Примечание изготовителя базы данных.

= 180000 мкм.

= 4 мкм.

Увеличение 300.

![]() .

.![]() .

.![]() .

.![]() .

.

ПРИЛОЖЕНИЕ 12 (справочное). Пример подсчета предельной ошибки при определении неметаллических включений методом Л в зависимости от выбранной длины для подсчета

ПРИЛОЖЕНИЕ 12

Справочное

Выбранная длина для подсчета, см | Предельная ошибка |

1 | 1,30 |

3 | 0,75 |

6 | 0,53 |

9 | 0,43 |

12 | 0,38 |

15 | 0,33 |

18 | 0,308 |

21 | 0,283 |

24 | 0,266 |

|

|

Предельную ошибку ( ) загрязненности вычисляют по формуле:

![]() ,

,

где - среднее квадратичное отклонение распределения на 25 см длины подсчета;

1,65 - постоянный множитель для вероятности 0,9; - выбранная длина для подсчета в см.