ГОСТ 17265-80

Группа Д10

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДЕТАЛИ И СБОРОЧНЫЕ ЕДИНИЦЫ РАКЕТНЫХ И КОСМИЧЕСКИХ ИЗДЕЛИЙ

Контроль масс и положений центров масс

Parts and assembly units of rocket and cosmic articles.

Control of masses and mass centres location

ОКСТУ 7707

Дата введения 1981-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством общего машиностроения

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20.03.80 N 1261

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 3.1104-84 | 1.15 |

ГОСТ 3.1105-84 | 1.15 |

ГОСТ 3.1122-84 | 1.15 |

4. ПЕРЕИЗДАНИЕ, июнь 1993 г., с Изменениями N 1, 2, Постановление от 27.06.86 N 1878, от 29.07.91 N 1305 (ИУС 11-91)

Настоящий стандарт устанавливает правила контроля действительных значений масс и положений центров масс деталей, сборочных единиц типов узел (далее в тексте - узел) и отсек (далее в тексте - отсек) и покупных изделий ракетных и космических изделий (далее в тексте - изделий) опытной партии, установочной серии и установившегося серийного производства (далее в тексте - серийного производства), а также деталей и сборочных единиц наземного оборудования и технологических, находящихся на изделиях и их составных частях в момент контроля масс, но снимаемых с них при эксплуатации.

Термины, применяемые в настоящем стандарте, и их пояснения приведены в справочном приложении 1.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 2).

1. ОБЩИЕ ПОЛОЖЕНИЯ КОНТРОЛЯ МАСС И ПОЛОЖЕНИЙ ЦЕНТРОВ МАСС ДЕТАЛЕЙ, УЗЛОВ, ОТСЕКОВ И ПОКУПНЫХ ИЗДЕЛИЙ

1. ОБЩИЕ ПОЛОЖЕНИЯ КОНТРОЛЯ МАСС И ПОЛОЖЕНИЙ ЦЕНТРОВ МАСС

ДЕТАЛЕЙ, УЗЛОВ, ОТСЕКОВ И ПОКУПНЫХ ИЗДЕЛИЙ

1.1. Контроль масс и положений ЦМ является операцией технологического процесса и проводится с целью обеспечения сохранения значений масс и положений ЦМ изделий, указанных в конструкторской документации (КД), и уточнения, при необходимости, этих значений в КД.

1.2. Контроль масс и положений ЦМ состоит из:

определения действительных значений масс (ДЗМ) и положений центров масс (ДЗЦМ);

сравнения ДЗМ и ДЗЦМ со значениями, указанными в КД;

оформления документации по результатам контроля;

анализа причин отклонения ДЗМ и ДЗЦМ от значений, указанных в КД;

отбраковки деталей, узлов, отсеков и покупных изделий при несоответствии их ДЗМ и ДЗЦМ значениям, указанным в КД, после установления базовых значений масс и положений ЦМ (в соответствии с требованиями, установленными в разд.5).

1.3. Для деталей, узлов, отсеков и покупных изделий проводят сплошной контроль массы, кроме случаев, указанных в КД и п.1.4.

1.4. Контроль масс не проводят:

деталей, узлов и покупных изделий, имеющих одно обозначение и массу, не превышающую 0,050 кг, если их суммарная масса не превышает 1,000 кг на изделие, кроме случаев, указанных в КД;

стандартных деталей;

заготовок (штампованных, литых, кованых), имеющих свое обозначение, подвергающихся последующей механической обработке, кроме случаев, указанных в КД;

деталей, узлов и покупных изделий массой до 0,100 кг для серийных изделий (после установления базовых значений масс и положений ЦМ);

отдельных сборочных единиц (при плазово-шаблонном методе изготовления), сборка которых происходит в стапеле сборки отсека или изделия, а также сборочных единиц, монтаж которых осуществляется в процессе сборки изделия и его отсеков; список таких сборочных единиц составляет технологическое бюро цеха-изготовителя, согласовывает с бюро технического контроля (БТК) цеха-изготовителя и направляет подразделению расчета и контроля массы (ПРКМ) предприятия-разработчика для утверждения.

(Измененная редакция, Изм. N 1).

1.5. Контроль масс деталей, узлов и покупных изделий массой до 0,300 кг допускается проводить партиями.

1.6. При входном контроле покупных изделий, устанавливаемых на изделиях опытной партии, установочной серии и первых пяти серийных изделиях, контроль массы следует проводить независимо от указания ДЗМ в формулярах (паспортах) покупного изделия.

После установления базовых значений массы и положений ЦМ изделия при входном контроле покупных изделий сравнивают ДЗМ, указанные в формуляре (паспорте) покупного изделия, с их значениями, указанными в КД.

1.7. Для деталей, узлов и отсеков проводят контроль положений ЦМ в случаях, указанных в КД.

1.8. Детали, узлы и отсеки, предъявляемые на контроль массы и положений ЦМ, должны быть окончательно изготовлены и проверены на соответствие их требованиям конструкторской и технологической документации.

1.9. Детали, узлы, отсеки и покупные изделия, не прошедшие контроль масс и положений ЦМ, к дальнейшей сборке не допускаются, для них оформлять сопроводительную документацию запрещено.

1.10. Детали, узлы, отсеки и покупные изделия, прошедшие доработку, влияющую на значение их массы и положения ЦМ, подвергают повторному контролю масс и положений ЦМ.

1.11. Контроль масс, положений ЦМ проводит мастер цеха-изготовителя (цеха, проводившего доработку) в присутствии:

представителя БТК цеха-изготовителя (цеха, проводившего доработку) и представителя заказчика - для деталей, узлов и покупных изделий;

представителя БТК цеха-изготовителя (цеха, проводившего доработку) совместно с представителем заказчика - для отсеков (если это предусмотрено в перечне отсеков обязательного предъявления); до установления базовых значений масс и положений ЦМ отсеков - представителя БТК совместно с представителем заказчика и представителями предприятия-разработчика и соответствующего ПРКМ предприятия-изготовителя.

Примечание. Подразделение расчета и контроля масс предприятия-изготовителя, назначаемое руководителем предприятия-изготовителя, осуществляет техническое руководство контролем масс и положений ЦМ:

участвует в выборе измерительного устройства (весов) по грузоподъемности и точности;

участвует в выборе схемы установки детали, узла или отсека на весах;

участвует в выборе схемы определения положения ЦМ и методов расчета погрешности определения ДЗМ и ДЗЦМ для выбранной схемы определения положения ЦМ;

участвует в анализе причин несоответствия ДЗМ и ДЗЦМ деталей, узлов и отсеков соответствующим значениям, указанным в КД;

участвует в определении ДЗМ и ДЗЦМ, проводимых согласно п.1.2;

передает соответствующей службе расчета и контроля масс (ПРКМ) предприятия-разработчика всю необходимую документацию по результатам контроля масс и положений ЦМ.

1.12. При контроле масс и положений ЦМ деталей, узлов, отсеков и покупных изделий в случае неоправданного расхождения ДЗМ и ДЗЦМ со значениями, указанными в КД, проводят контроль масс и положений ЦМ повторно, по требованию одного из представителей: заказчика, ПРКМ предприятия-изготовителя, ПРКМ предприятия-разработчика или ответственного представителя предприятия-разработчика, ОТК предприятия-изготовителя.

1.9-1.12. (Измененная редакция, Изм. N 1).

1.13. КД на детали, узлы и отсеки, в которой отсутствуют значения масс, в производство не допускают, кроме случаев, особо оговоренных в ней.

1.14. Предприятие-разработчик выпускает технические условия (ТУ) или другую КД, в которых указывают:

перечень деталей, узлов, отсеков и покупных изделий, для которых определяют действительные значения положений ЦМ с указанием теоретических значений и их предельных отклонений;

требования по точности определения действительных значений положений ЦМ деталей, узлов, отсеков и покупных изделий;

требования, если они необходимы, по балансировке отдельных элементов изделия.

Допускается выпускать объединенные технические условия по определению ДЗМ и ДЗЦМ изделия, а также входящих в него деталей, узлов, отсеков и покупных изделий.

(Измененная редакция, Изм. N 1).

1.15. Предприятие-изготовитель на основании требований ТУ или другой КД предприятия-разработчика для каждого изделия (или группы изделий) выпускает технологические инструкции по определению положения ЦМ, в которых приводят:

схему определения ЦМ;

перечень измеряемых параметров (реакций опор, линейных и угловых величин и т.п.);

расчетные формулы;

образцы форм записи результатов замеров и расчетов по принятым на данном предприятии-изготовителе схемам;

расчет по определению погрешности приспособления (с учетом погрешности весов, если их применяют в составе приспособления) для определения положения ЦМ.

Технологические инструкции оформляют в соответствии с требованиями ГОСТ 3.1104, ГОСТ 3.1105 и ГОСТ 3.1122, они подлежат согласованию с ПРКМ предприятия-разработчика и заказчика при нем.

Один экземпляр копии технологической инструкции высылают в адрес ПРКМ предприятия-разработчика.

(Измененная редакция, Изм. N 1).

1.16. Требования к измерительным приборам (весам) и гирям

1.16.1. Весы и гири, применяемые для определения ДЗМ, должны отвечать следующим требованиям:

максимальная допустимая погрешность весов не должна превышать ±0,1% от наибольшего предельного значения взвешивания ();

быть исправными и иметь действующие поверительные клейма;

на весы должны быть паспорта.

(Измененная редакция, Изм. N 1).

1.16.2. На весах разрешается взвешивать только в диапазоне от 20 до 100%; на весах с наибольшим пределом взвешивания 10,000 кг, кроме случаев особо оговоренных в КД, взвешивают во всем рабочем диапазоне.

(Измененная редакция, Изм. N 2).

1.16.3. Если при определении ДЗМ деталь, узел или отсек не устанавливаются на одних весах, то ДЗМ определяют на двух или трех весах, при этом нагрузка на каждые весы должна соответствовать требованиям, указанным в п.1.16.2. В этом случае предприятие-изготовитель выпускает в установленном порядке методику выполнения измерений с указанием погрешности измерений.

(Измененная редакция, Изм. N 1).

1.17. Требования к приспособлениям, применяемым при определении ДЗМ и ДЗЦМ

1.17.1. Приспособления для определения положения ЦМ должны обеспечивать:

взаимную увязку координатных осей приспособления и детали (узла или отсека) при определении положения ЦМ;

возможность нивелировки;

возможность определения действительного положения ЦМ деталей, узлов или отсеков с погрешностью не хуже ±30% от наибольшего предельного отклонения положения ЦМ (с учетом погрешности весов), если она не оговорена в КД.

1.17.2. Максимальное значение ДЗМ приспособления не должно превышать 30% от массы контролируемой детали, узла или отсека.

Допускается по согласованию с предприятием-разработчиком применять приспособления массой более 30% от массы контролируемой детали, узла или отсека.

1.17.3. На каждое приспособление должен быть паспорт, в котором указаны его действительные параметры (реакции опор, расстояния между опорами и т.д.).

1.17.4. Каждое приспособление должно пройти контрольную проверку в сроки, установленные предприятием-изготовителем, а также должно быть проверено после доработки и ремонта. При каждой проверке в паспорт должны быть записаны действительные параметры приспособления.

2. ПРАВИЛА ОПРЕДЕЛЕНИЯ ДЕЙСТВИТЕЛЬНЫХ ЗНАЧЕНИЙ МАСС И ПОЛОЖЕНИЙ ЦЕНТРОВ МАСС ДЕТАЛЕЙ, УЗЛОВ И ПОКУПНЫХ ИЗДЕЛИЙ

2.1. Подготовка к определению ДЗМ и положений ЦМ

2.1.1. Представитель БТК (контрольный мастер, контролер) цеха-изготовителя проверяет:

соответствие весов и гирь, применяемых при определении ДЗМ, требованиям, установленным в п.1.16;

правильность работы весов после их установки на месте определения ДЗМ;

установку грузовой площадки весов;

установку весов по уровню или отвесу;

тарирование весов;

правильность работы весов под нагрузкой;

наличие паспорта и исправность приспособления (если оно применяется).

2.1.2. С деталей, узлов или покупных изделий, ДЗМ которых определяют, снимают технологические и транспортировочные приспособления и заглушки и производят расконсервацию, кроме случаев, оговоренных в КД или эксплуатационной документации (ЭД).

2.1.3. До начала определения ДЗМ деталей и узлов технолог цеха-изготовителя расчетом определяет значения масс припусков, необходимых для подгонки при дальнейшей сборке, исходя из фактических размеров деталей и плотности материала. Контрольный мастер (контролер) цеха-изготовителя проверяет полученные значения, а технолог заносит их в технологический процесс.

(Измененная редакция, Изм. N 1)

2.2. Особенности определения действительных значений масс и положений ЦМ некоторых деталей, узлов, отсеков и покупных изделий

2.2.1. ДЗМ и ДЗЦМ узлов, заправляемых газом, электролитом, гидросмесью и т.д., определяют в "сухом" и заправленном состоянии.

Допускается определять ДЗМ и ДЗЦМ этих узлов в "сухом" виде только в случае, если их заполнение производится вне предприятия-изготовителя или непосредственно на изделии. В этом случае в формах КМ-1 и КМ-3 (пп.2.4, 3.3) указывают, что ДЗМ и ДЗЦМ определяют в "сухом" виде.

(Измененная редакция, Изм. N 1).

2.2.2. ДЗМ трубопроводов, электрожгутов, кабельных стволов и т.п. определяют после окончательной подгонки их по месту изготовления по утвержденным образцам.

2.2.3. ДЗМ и ДЗЦМ деталей, узлов и отсеков, не подвергающихся теплозащитным покрытиям (ТЗП), определяют после нанесения лакокрасочного покрытия.

2.2.4. ДЗМ и ДЗЦМ деталей, узлов и отсеков с ТЗП определяют до и после нанесения (установки) ТЗП.

2.2.3, 2.2.4. (Измененная редакция, Изм. N 1).

2.2.5. ДЗМ теплозащитного покрытия или теплоизоляции, имеющих самостоятельное обозначение, определяют как массу деталей.

2.2.6. Если ДЗМ теплозащитного покрытия или теплоизоляции нельзя определить по п.2.2.5, то ее следует определять:

как разность ДЗМ теплоизоляционных материалов, поступивших на сборку, и отходов, оставшихся после нее (если теплоизоляционные материалы по условиям технологии раскраиваются и устанавливаются непосредственно на отсеке или изделии);

как разность ДЗМ детали, узла или отсека, определенных с установленной теплоизоляцией и до ее установки.

(Измененная редакция, Изм. N 1).

2.2.7. ДЗМ теплозащитных покрытий, устанавливаемых на изделиях типа возвращаемый аппарат, головная часть и т.п., определяют на всех этапах изготовления (сборки) отдельных элементов ТЗП: теплоизоляционной ткани, связующих элементов и т.п. Технологический процесс изготовления и сборки ТЗП должен обеспечивать сохранение заданной массы. Недопустимо систематическое увеличение массы и смещение положения ЦМ ТЗП серийных изделий за счет изготовления его по верхним предельным отклонениям геометрических размеров, плотности и т.п.

2.3. Определение действительных значений масс

2.3.1. При определении ДЗМ (если ДЗМ определяли с помощью весов) по шкале отсчитывают показания весов с точностью не хуже половины цены деления шкалы и записывают их в соответствующие формы с тремя десятичными знаками, например, 0,078; 27,550; 195,200 кг.

2.3.2. ДЗМ детали, узла и покупного изделия, если измерения производят в приспособлении, определяют как разность средних арифметических значений массы детали, узла и покупного изделия с приспособлением и массы самого приспособления, при этом должно быть определено действительное значение массы приспособления в порядке, установленном для определения действительных значений масс деталей, узлов изделия.

(Измененная редакция, Изм. N 1).

2.4. Оформление результатов определения ДЗМ и ДЗЦМ

2.4.1. ДЗМ детали, узла или покупного изделия для изделий опытной партии, установочной серии и серийных изделий (до установления базовых значений масс и положений ЦМ) записывают в соответствующие контрольные талоны. После установления базовых значений масс и положений ЦМ для серийных изделий контрольные талоны не заполняют.

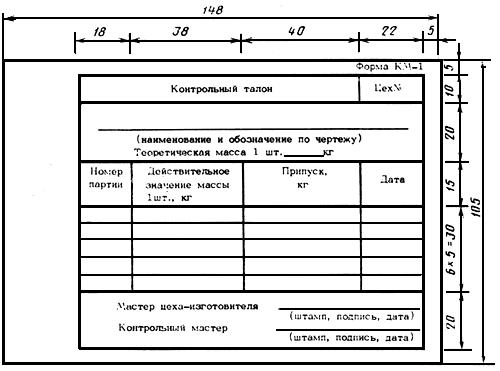

Форма контрольного талона (форма КМ-1) и правила ее заполнения приведены в рекомендуемом приложении 2.

Примечание. Допускается оформлять другие виды контрольных талонов. При этом минимальная информация, указанная в контрольном талоне, должна соответствовать информации, указанной в форме КМ-1, а вид и содержание контрольного талона должны быть согласованы с ПРКМ предприятия-разработчика.

2.4.2. Форму КМ-1 заполняет производственный мастер цеха-изготовителя на каждую деталь, узел и покупное изделие в двух экземплярах, подписывают лица, указанные в форме КМ-1. Первый экземпляр формы КМ-1 представитель БТК цеха-изготовителя прилагает к сопроводительному документу на данную деталь, узел или покупное изделие, второй экземпляр направляет ПРКМ предприятия-изготовителя в срок не позднее трех дней после определения ДЗМ.

Примечание. Допускается оформлять один контрольный талон, если ДЗМ деталей, узлов или покупных изделий определялось для партии, при этом на лицевой и оборотной сторонах контрольного талона указывают ДЗМ каждой детали, узла или покупного изделия.

Сопроводительный документ без приложенной к нему подписанной формы КМ-1 недействителен.

2.4.3. ПРКМ предприятия-изготовителя не реже двух раз в месяц направляет вторые экземпляры формы КМ-1 соответствующей ПРКМ предприятия-разработчика.

Примечание. Если на предприятии-изготовителе имеется информационно-вычислительный центр, то, по согласованию с ПРКМ предприятия-разработчика, все данные по ДЗМ деталей и сборочных единиц передают ПРКМ предприятия-разработчика в виде перфолент (перфокарт). Перфоленты (перфокарты) должны содержать информацию в объеме и последовательности, согласованной с ПРКМ предприятия-разработчика. В этом случае второй экземпляр формы КМ-1 остается в ПРКМ предприятия-изготовителя. Ответственность за достоверность информации, внесенной на перфоленты (перфокарты), несет ПРКМ предприятия-изготовителя.

2.4.4. Для деталей и узлов технологических, наземного оборудования, находящихся на изделиях и их составных частях в момент определения ДЗМ, но снимаемых с них при эксплуатации, определяют ДЗМ и наносят эти значения на них или на бирки, прикрепленные к ним, а также в контрольные талоны.

(Измененная редакция, Изм. N 1).

3. ПРАВИЛА ОПРЕДЕЛЕНИЯ ДЕЙСТВИТЕЛЬНЫХ ЗНАЧЕНИЙ МАСС И ПОЛОЖЕНИЙ ЦЕНТРОВ МАСС ОТСЕКОВ

3.1. Подготовка к определению ДЗМ и положения ЦМ

3.1.1. Производят работы в соответствии с требованиями подраздела 2.1.

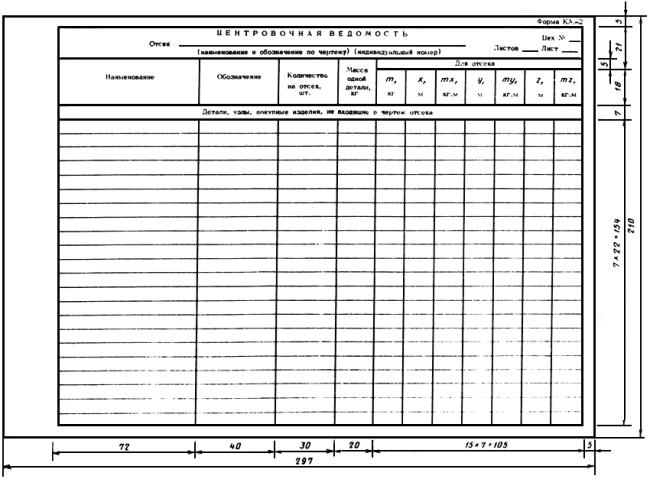

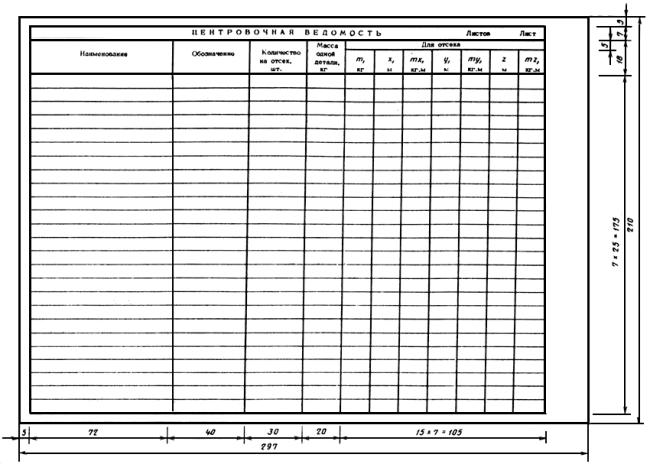

3.1.2. Если к моменту определения ДЗМ и положений ЦМ по технологии на отсек были установлены детали, узлы или покупные изделия, не входящие в чертеж, или не были установлены детали, узлы или покупные изделия, входящие в чертеж отсека, то их необходимо вписать в "Центровочную ведомость". Форма "Центровочной ведомости" (форма КМ-2) и правила ее заполнения приведены в рекомендуемом приложении 3.

Примечание. В ту же форму КМ-2 вписывают детали и сборочные единицы наземного оборудования, технологические, находящиеся на отсеке в момент контроля массы, при этом контрольный мастер (контролер) обязан проверить выполнение требований п.2.4.4.

3.1.3. Форму КМ-2 заполняет в двух экземплярах технолог завода-изготовителя до начала определения ДЗМ и ДЗЦМ отсеков, подписывают представители БТК цеха-изготовителя и заказчика при предприятии-изготовителе и предъявляют представителям, присутствующим при определении ДЗМ и ДЗЦМ отсеков.

Если форма КМ-2 к моменту определения ДЗМ и ДЗЦМ не подписана, то такой отсек к определению ДЗМ и ДЗЦМ не допускают. После установления базовых значений масс и положений ЦМ отсеков для серийных изделий допускается составлять типовую форму КМ-2.

(Измененная редакция, Изм. N 1).

3.1.4. Для отсеков изделий (до установления базовых значений масс и положений ЦМ) цех-изготовитель должен не менее чем за 24 ч до определения ДЗМ и ДЗЦМ отсеков известить об этом представителя предприятия-разработчика, который решает вопрос о своем присутствии при определении ДЗМ и ДЗЦМ отсека.

3.2. Определение ДЗМ и ДЗЦМ отсеков

3.2.1. При определении ДЗМ и ДЗЦМ (если оно производилось с использованием весов) эти значения определяют три раза последовательной нагрузкой и разгрузкой весов, вычисляя при этом среднее арифметическое. Запись производят согласно требованиям п.2.3.1.

(Измененная редакция, Изм. N 1).

3.2.2. По результатам измерении с учетом данных формы КМ-2 и выполнения требований п.2.3.2 вычисляют ДЗМ и ДЗМЦ отсеков.

3.3. Оформление результатов определения ДЗМ и ДЗЦМ отсеков

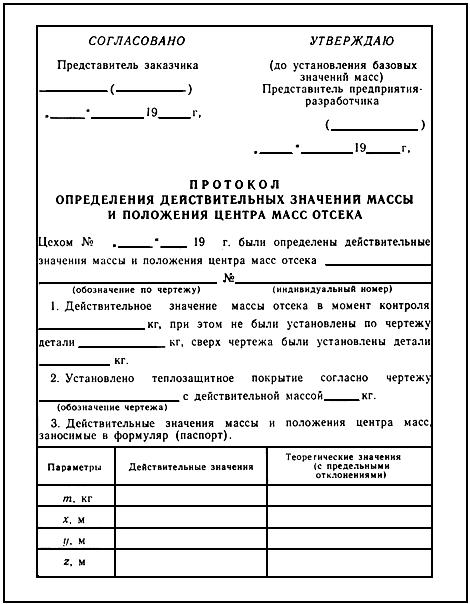

3.3.1. На каждый отсек, для которого определены ДЗМ и ДЗЦМ, необходимо заполнить "Протокол определения действительных значений массы и положения центра массы отсека", к которому прилагают:

формы с записями результатов замеров и расчета ДЗМ и ДЗЦМ;

форму КМ-2 (если она заполнялась).

3.3.2. Форма "Протокола определения действительных значений массы и положения центра масс отсека" (форма КМ-3) приведена в рекомендуемом приложении 4.

Примечание. Допускается оформлять другие виды формы протоколов. При этом минимальная информация, указанная в такой форме, должна соответствовать информации формы КМ-3, а вид и содержание формы протокола должны быть согласованы с ПРКМ предприятия-разработчика.

3.3.3. Технолог цеха-изготовителя заполняет в двух экземплярах формы КМ-3 с приложениями, указанными в п.3.3.1, в срок не позднее двух дней после определения; подписывают, согласовывают и утверждают их лица, указанные в форме КМ-3.

Один экземпляр формы КМ-3 с приложениями остается в цехе-изготовителе, другой с приложениями передают в ПРКМ предприятия-разработчика.

До утверждения формы КМ-3 отсек передавать на дальнейшую сборку запрещено.

(Измененная редакция, Изм. N 1).

3.3.4. Все данные по ДЗМ и ДЗЦМ, заносимые в формуляр (паспорт) отсека, необходимо брать из формы КМ-3.

3.3.5. Для отсеков с ТЗП до установления базовых значений масс форму КМ-3 необходимо заполнять до и после нанесения (установки) ТЗП до установления базовых значений масс и окраски.

(Измененная редакция, Изм. N 1).

4. СРАВНЕНИЕ ДЕЙСТВИТЕЛЬНЫХ ЗНАЧЕНИЙ МАСС И ПОЛОЖЕНИЙ ЦЕНТРОВ МАСС

4.1. ДЗМ и ДЗЦМ деталей, узлов и отсеков сравнивают с их значениями, указанными в КД.

4.2. В КД изделий (до установления базовых значений масс к положений ЦМ) указывают:

теоретические значения масс и положений ЦМ деталей и узлов или их уточненные теоретические значения (после первого контроля масс и положений ЦМ деталей и узлов);

теоретические значения масс и положений ЦМ отсеков с предельными отклонениями.

4.3. В КД (после установления базовых значений масс и положений ЦМ) указывают:

базовые значения масс и положения ЦМ деталей и узлов (п.5.2);

базовые значения масс и положения ЦМ отсеков с их предельными отклонениями (п.5.3).

4.4. ДЗМ и ДЗЦМ отсеков (после установления базовых значений масс и положений ЦМ) сравнивают с базовыми значениями, указанными в КД или в расчете "Базовые значения масс отсеков изделия" (п.5.3.1).

4.5. ДЗМ и ДЗЦМ деталей, узлов и отсеков не должны отличаться от значений, указанных в документации, приведенной в пп.4.1 и 4.4, больше, чем на значение величины предельных отклонений.

4.6. Предельными отклонениями, указанными в таблице, пользуются, если в КД деталей, узлов и покупных изделий не указаны предельные отклонения ДЗМ.

Тип деталей, узлов и покупных изделий | Масса, кг | Предельные отклонения, % |

Любые детали, узлы и покупные изделия | До 0,050 | ±50,0 |

Св. 0,050 до 0,100 | ±20,0 | |

0,100 " 0,200 | ±15,0 | |

Детали из листового материала алюминиевых сплавов | Св. 0,200 | |

Детали из листовой стали и цветных металлов (кроме алюминиевых и титановых сплавов) | 0,200 до 5,000 | ±8,0 |

Св. 5,000 | ||

Детали из листовых титановых сплавов | 0,200 до 5,000 | +6,0 |

Св. 5,000 | ||

Детали из прессованных профилей и труб | 0,200 до 0,500 | ±8,0 |

Св. 0,500 " 5,000 | ±6,0 | |

" 5,000 | ±4,0 | |

Штампованные и литые детали | " 0,200 | ±5,0 |

Детали, изготавливаемые механической обработкой, из металлов | От 0,200 до 5,000 | ±5,0 |

Св. 5,000 | ±3,0 | |

Витые пружины | " 0,200 | ±5,0 |

Панели, обшивки днищ баков и другие детали из листового металла, изготавливаемые фрезерованием, химическим размерным травлением и электрохимической обработкой (ЭХО) | 0,200 до 5,000 | ±3,0 |

Св. 5,000 | ||

Кабельные стволы, электрожгуты, провода, тросы | 0,200 до 0,500 | ±10,0 |

Св. 0,500 " 1,000 | ±8,0 | |

" 1,000 | ±5,0 | |

Детали из резины и пластических масс, элементы ТЗП | От 0,200 до 0,500 | ±8,0 |

Св. 0,500 | ±5,0 | |

Детали экранно-вакуумной тепловой изоляции (ЭВТИ) | От 0,200 до 0,500 | ±10,0 |

Св. 0,500 | ±6,0 | |

Детали из материалов типов пенопласт, ВИМ и др. | 0,200 до 0,500 | ±10,0 |

Св. 0,500 | ±8,0 | |

Баллоны высокого давления | " 0,200 | ±3,0 |

Покупные изделия | 0,200 до 0,500 | ±10,0 |

Св. 0,500 " 1,000 | ±8,0 | |

" 1,000 " 3,000 | ±5,0 | |

" 3,000 " 50,000 | ±3,0 | |

" 50,000 | ±2,0 |

4.7. Для узлов, состоящих из нескольких деталей, предельные отклонения устанавливают равными ±2,0% от значений массы, указанной в КД, или их определяет технолог цеха-изготовителя как среднеквадратическую величину предельных отклонений значений масс деталей, входящих в состав узла. Пример расчета предельных отклонений приведен в рекомендуемом приложении 5.

4.8. Если ДЗМ или ДЗЦМ деталей, узлов, отсеков или покупных изделий (после установления базовых значений массы и положений ЦМ) отличаются от значений, указанных в КД, на величину предельного отклонения или более, то эти детали, узлы, отсеки или покупные изделия отбраковывают и к дальнейшей сборке не допускают.

Примечание. Для изделий (до установления базовых значений масс и положений ЦМ) допускается пропускать на дальнейшую сборку такие детали, узлы, отсеки и покупные изделия по совместному решению ПРКМ предприятия-изготовителя и представителя предприятия-разработчика. В форме KM-1 или КМ-3 проставляют штамп "Контроль массы" и подпись представителя предприятия-разработчика.

(Измененная редакция, Изм. N 1, 2).

4.9. Для панелей, обшивок днищ баков и других изделий из листового материала алюминиевых сплавов, изготовляемых фрезерованием, химическим размерным травлением или электрохимической обработкой, ДЗМ которых превышает заданные в КД значения с учетом верхнего предельного отклонения, доводят значения их масс до требуемых значений за счет верхнего предельного отклонения толщины.

4.10. Для деталей и сборочных единиц наземного оборудования, технологических, находящихся на изделии и его составных частях в момент контроля масс, но снимаемых с них при эксплуатации, допустимо любое отклонение массы и положений ЦМ, кроме случаев, указанных в КД.

4.11. Для деталей, узлов и отсеков (после установления базовых значений массы) не допускается систематическое отклонение ДЗМ от значений, указанных в документации, приведенной в пп.4.1 и 4.4, в сторону увеличения (в пределах поля допусков).

5. БАЗОВЫЕ ЗНАЧЕНИЯ МАСС И ПОЛОЖЕНИЯ ЦЕНТРОВ МАСС

5.1. Общие требования к установлению базовых значений масс и положений ЦМ

5.1.1. Базовые значения масс и положений ЦМ деталей, узлов, отсеков устанавливают для изделий серийного производства.

5.1.2. При установлении базовых значений массы и положения ЦМ устраняют неточности:

конструкторского расчета, допущенные при определении теоретических значений масс и положений ЦМ деталей, узлов и отсеков;

технологических процессов изготовления деталей, узлов и отсеков, приводящих к отклонениям ДЗМ и ДЗЦМ от значений, указанных в КД.

5.1.3. Для деталей и сборочных единиц наземного оборудования и технологических, находящихся на изделии и его составных частях в момент контроля масс, но снимаемых при эксплуатации, базовые значения масс и положений ЦМ не устанавливают.

5.1.4. Для деталей, узлов, отсеков, у которых в результате доработок или изменения КД, ДЗМ и ДЗЦМ изменились на величину, превосходящую половину величины предельного отклонения, базовые значения устанавливают повторно.

5.1.5. При установлении базовых значений масс и положения ЦМ:

определяют ДЗМ и ДЗЦМ деталей, узлов и отсеков серийных изделий;

статистически обрабатывают результаты определения ДЗМ и ДЗЦМ, корректируют (при необходимости) их теоретические значения, указанные в КД.

5.1.6. Статистическую обработку результатов определения ДЗМ и ДЗЦМ, необходимую для установки базовых значений, выполняют с применением методов математической статистики.

(Измененная редакция, Изм. N 2).

5.2. Базовые значения масс и положений ЦМ деталей, узлов и покупных изделий

5.2.1. ПРКМ предприятия-разработчика на основании статистической обработки ДЗМ, указанных в форме КМ-1 (для первых пяти серийных деталей, узлов и покупных изделий), совместно с конструкторскими подразделениями предприятия-разработчика уточняет (при необходимости) значения массы в КД по мере поступления данных. Если в КД указано, что для набора статистических данных необходимо иметь данные (формы КМ-1) для большего числа деталей, узлов и покупных изделий, то следует руководствоваться указаниями КД.

5.2.2. Значения масс и положений ЦМ, полученные после статистической обработки ДЗМ и ДЗЦМ и уточненные в КД (в случае необходимости), считаются базовыми.

5.3. Базовые значения масс и положений ЦМ отсеков

5.3.1. ПРКМ предприятия-разработчика на основании статистической обработки ДЗМ и ДЗЦМ, указанных в формах КМ-3 (для первых десяти серийных изделий), выпускает расчет "Базовые значения масс отсеков изделия", в котором приводит уточненные значения масс и положений ЦМ отсеков с указанием предельных отклонений или уточняет КД. Допускается выпускать единым документом расчет "Базовые значения масс и положений ЦМ изделий и его составных частей".

5.3.2. Базовые значения масс и положений ЦМ устанавливают одновременно для всех отсеков изделия после установления базовых значений для деталей и узлов, входящих в состав каждого отсека (после получения всех форм КМ-1 от предприятия-изготовителя).

5.4. Выпуск расчета "Базовые значения масс отсеков изделия" подтверждает, что для всех входящих в состав изделия деталей, узлов, покупных изделий и отсеков установлены базовые значения масс и положений ЦМ.

Допускается предприятию-разработчику по согласованию с заказчиком вместо выпуска расчета "Базовые значения масс oтсеков изделия" указывать базовые значения масс и положений ЦМ с их предельными отклонениями в соответствующих сборочных чертежах. При этом в технических требованиях чертежа делается запись "В чертеже указаны базовые значения масс и положений ЦМ".

ПРИЛОЖЕНИЕ 1 (справочное). ТЕРМИНЫ ПОНЯТИЙ, ПРИМЕНЯЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ, И ИХ ПОЯСНЕНИЯ

ПРИЛОЖЕНИЕ 1

Справочное

Термин | Пояснение |

Действительные значения масс (ДЗМ) и положений центров масс (ДЗЦМ) | Значения масс, положений ЦМ, полученные непосредственным замером на измерительных приборах или расчетом, проведенным на основании непосредственно замеренных значений масс и положений ЦМ деталей, сборочных единиц и покупных изделий |

Базовые значения масс и положений центров масс | Значения масс, положений центров масс, установленные на основании статистической обработки результатов определения ДЗМ и ДЗЦМ определенного количества серийных изделий |

Сборочная единица типа узел | Составная часть изделия, влияние которой на общую массу и положение центра массы изделия незначительно, например: днища баков, обечайки, шаровые баллоны, кабельные стволы, крышки люков, стыковочные узлы, элевоны, элероны, рули направления и высоты и т.д. |

Сборочная единица типа отсек | Составная часть изделия, влияние которой на общую массу и положение центра массы изделия является определяющим, например: корпуса приборных отсеков, корпуса двигательных отсеков, корпуса головных частей, баки, переходники, головные обтекатели, фермы и рамы под аппаратуру, консоли крыла, вертикальное и горизонтальное оперение и т.д. |

(Измененная редакция, Изм. N 1, 2).

ПРИЛОЖЕНИЕ 2 (рекомендуемое). ФОРМА КОНТРОЛЬНОГО ТАЛОНА

ПРИЛОЖЕНИЕ 2

Рекомендуемое

(лицевая сторона)

(оборотная сторона)

В форме KM-1 указывают:

а) на лицевой стороне в графе "Действительное значение массы":

действительное значение массы детали или узла с припуском и с приспособлением (если оно применялось),

действительное значение массы с припуском, с приспособлением (если оно применялось), с теплозащитным покрытием и окраской (при наличии ТЗП),

для деталей, узлов с массой до 0,300 кг, действительные значения которых определяют партиями, массу одной детали или узла, вычисленную как среднее арифметическое для данной партии,

при предъявлении партии деталей, узлов или покупных изделий массой свыше 0,300 кг на каждую деталь, узел или покупное изделие оформляют контрольный талон;

б) на лицевой стороне в графе "Припуск" - значения припусков, определенные в п.2.1.3;

в) на оборотной стороне:

действительное значение массы приспособления (если оно применялось),

действительное значение массы узла до нанесения теплозащитного покрытия и действительное значение массы покрытия с окраской (если они есть),

отклонения от конструкторской документации (если они были), приводящие к доработкам, связанным с изменением массы,

необходимо указывать номера извещений об изменении ("Извещений"), предварительных извещений (ПИ) или другой временной документации, утвержденной в установленном порядке,

количество деталей в партии, если определялось действительное значение массы партии,

геометрические размеры припусков, при необходимости - эскиз.

(Измененная редакция, Изм. N 1).

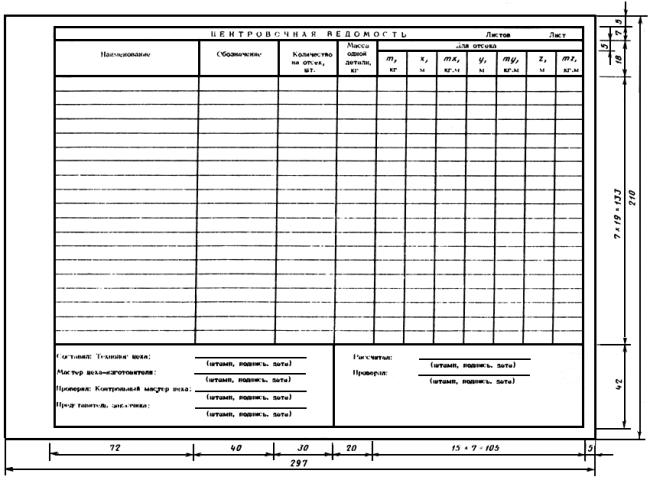

ПРИЛОЖЕНИЕ 3 (рекомендуемое). ФОРМА ЦЕНТРОВОЧНОЙ ВЕДОМОСТИ

ПРИЛОЖЕНИЕ 3

Рекомендуемое

(лицевая сторона первого листа)

ФОРМА ЦЕНТРОВОЧНОЙ ВЕДОМОСТИ

(оборотная сторона первого листа, лицевая и оборотная стороны второго и последующих листов)

ФОРМА ЦЕНТРОВОЧНОЙ ВЕДОМОСТИ

(последний лист)

На лицевой стороне (первом листе) формы КМ-2 указывают детали, узлы, покупные изделия и т.п., не входящие в чертеж отсека (изделия), но установленные на отсеке (изделии) в момент контроля массы.

На втором, последующем или на последнем листе, после перечня деталей, узлов и покупных изделий, не входящих в чертеж отсека, оставляют одну строку пустой, в последующей строке помещают заголовок "Детали, узлы, покупные изделия и т.п., входящие в чертеж отсека (изделия), но не установленные на него в момент контроля масс". В последующих строках дают перечень упомянутых выше деталей и сборочных единиц.

В графе "масса одной детали" указывают:

действительное значение массы для изделий опытной партии, установочной серии и серийных изделий (до установления базовых значений масс и положений ЦМ деталей и узлов),

значения масс, указанные в конструкторской документации для серийных изделий (после установления базовых значений масс и положений ЦМ деталей и узлов).

В графах "х", "у" и "z" для занесенных в форму КМ-2 деталей, узлов и покупных изделий значения положения их ЦМ относительно координатных осей отсека или изделия берут из КД, рассчитывают по чертежам или непосредственно замеряют по месту.

Результаты расчета в форме КМ-2 дают в одной из последних свободных строк с заголовком "Итого".

ПРИЛОЖЕНИЕ 4 (рекомендуемое). ФОРМА ПРОТОКОЛА ОПРЕДЕЛЕНИЯ ДЕЙСТВИТЕЛЬНЫХ ЗНАЧЕНИЙ МАССЫ И ПОЛОЖЕНИЯ ЦЕНТРА МАСС ОТСЕКА

ПРИЛОЖЕНИЕ 4

Рекомендуемое

(лицевая сторона)

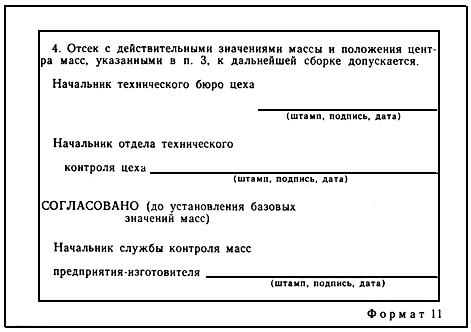

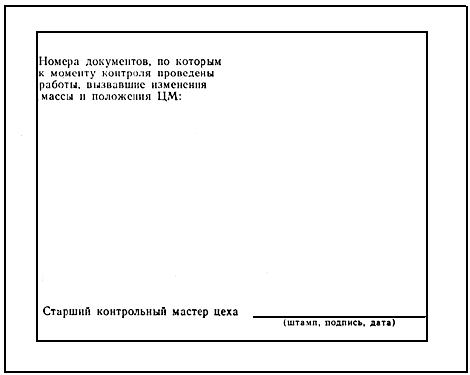

Продолжение

ФОРМА ПРОТОКОЛА ОПРЕДЕЛЕНИЯ ДЕЙСТВИТЕЛЬНЫХ ЗНАЧЕНИЙ МАССЫ

И ПОЛОЖЕНИЯ ЦЕНТРА МАСС ОТСЕКА

(оборотная сторона)

ПРИЛОЖЕНИЕ 5 (рекомендуемое). ПРИМЕР РАСЧЕТА ПРЕДЕЛЬНОГО ОТКЛОНЕНИЯ ДЕЙСТВИТЕЛЬНОГО ЗНАЧЕНИЯ МАССЫ УЗЛА

ПРИЛОЖЕНИЕ 5

Рекомендуемое

Дано: узел с теоретической массой 13,180 кг, состоящий из четырех деталей и стандартных крепежных деталей массой 0,100 кг;

деталь N 1 (вафельная панель) массой 6,400 кг, верхнее предельное отклонение массы +1,5% или +0,096 кг; нижнее предельное отклонение массы -3,0% или -0,192 кг;

деталь N 2 (обшивка из листового материала алюминиевых сплавов) массой 5,200 кг, верхнее предельное отклонение массы +0,5% или +0,026 кг; нижнее предельное отклонение массы -10,0% или -0,520 кг;

деталь N 3 (прессованный профиль) массой 0,660 кг, предельное отклонение массы ±6,0% или ±0,040 кг;

деталь N 4 (штампованная) массой 0,820 кг, предельное отклонение массы ±5,0% или ±0,041 кг.

В соответствии с требованиями настоящего стандарта для данного узла предельные отклонения массы от ее теоретического значения равны:

верхнее предельное отклонение

![]() ;

;

нижнее предельное отклонение

![]() .

.

Действительное значение массы узла с предельными отклонениями равно 3,180![]() кг.

кг.