ГОСТ 16774-78

Группа В64

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ МЕДНЫЕ ПРЯМОУГОЛЬНОГО И КВАДРАТНОГО СЕЧЕНИЯ

Технические условия

Copper tubes of rectangular and square section. Technical conditions

МКС 23.040.15

ОКП 18 4450

Дата введения 1980-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

ИСПОЛНИТЕЛИ

М.Б.Таубкин, канд. техн. наук; А.М.Леонтьев.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 27.04.78 N 1128

3. ВЗАМЕН ГОСТ 16774-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на которые дана ссылка | Номер пункта |

ГОСТ 859-2001 | |

ГОСТ 2991-85 | |

ГОСТ 3282-74 | 5.2, 5.2a |

ГОСТ 3560-73 | 5.2а |

ГОСТ 5151-79 | |

ГОСТ 6507-90 | |

ГОСТ 7229-76 | |

ГОСТ 8695-75 | |

ГОСТ 9557-87 | 5.2а |

ГОСТ 9569-79 | 5.1, 5.2 |

ГОСТ 9717.1-82 - ГОСТ 9717.3-82 | 4.10 |

ГОСТ 10006-80 | |

ГОСТ 13938.1-78 - ГОСТ 13938.12-78 | 4.10 |

ГОСТ 13938.13-93 | 4.10 |

ГОСТ 14192-96 | |

ГОСТ 15102-75 | |

ГОСТ 15846-2002 | |

ГОСТ 21140-88 | |

ГОСТ 24231-80 | 4.10 |

ГОСТ 24597-81 | 5.2а |

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ (декабрь 2006 г.) с Изменениями N 1, 2, 3, утвержденными в апреле 1984 г., июне 1988 г., марте 1989 г. (ИУС 8-84, 9-88, 6-89)

Настоящий стандарт распространяется на медные тянутые трубы прямоугольного и квадратного сечения, предназначенные для изготовления проводников обмоток статоров электрических машин с жидкостным охлаждением.

(Измененная редакция, Изм. N 2).

1. СОРТАМЕНТ

1. СОРТАМЕНТ

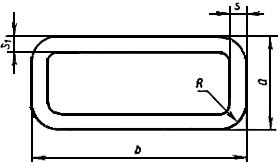

1.1. Форма, размеры и предельные отклонения по размерам должны соответствовать указанным на чертеже и в табл.1 и 2.

Чертеж

Таблица 1

мм

|

|

|

| |||||

Номин. | Пред. откл. при повышенной точности изготовления | Пред. откл. при нормальной | Номин. | Пред. откл. при повышенной точности изготовления | Пред. откл. при нормальной | |||

±0,10 | ±0,10 | 0,9-1,2 | ||||||

(8,6) | ||||||||

10,0 | ||||||||

10,0 | ||||||||

±0,10 | ±0,13 | ±0,10 | ±0,13 | |||||

(7,4) | 1,5 | +0,05 | ±0,15 | 1,5 | +0,05 | ±0,15 | ||

7,5 | ||||||||

8,0 | ||||||||

8,5 | ±0,10 | ±0,13 | ±0,10 | ±0,13 | ||||

(8,6) |

| +0,05 | ±0,15 | +0,05 | ±0,15 | |||

(9,3) | ||||||||

9,5 | ||||||||

10,0 | ||||||||

11,2 | ||||||||

(11,6) | ||||||||

11,8 |

| |||||||

12,5 | ||||||||

(5,1) | (5,1) | ±0,10 | ±0,13 | ±0,10 | ±0,13 | |||

(5,9) | (5,9) | +0,05 | ±0,15 | +0,05 | ±0,15 | |||

6,0 | 6,0 | |||||||

Примечания: 1. Размеры труб, заключенные в скобки, в новых разработках не применять. 2. Теоретическая масса 1000 м труб приведена в приложении 1. | ||||||||

Таблица 2

мм

|

| Длина труб, м | |||||||

Номин. | Пред. откл. | Номин. | Пред. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

18,0 | ±0,50 | 60,0 | ±0,60 | 6,0 | ±0,90 | 6,0 | ±0,90 | 2,0-2,5 | 5,4 |

22,0 | ±0,40 | 22,0 | ±0,40 | 5,5 | ±0,55 | 5,5 | ±0,55 | 1,5-3,0 | 7,0 |

25,0 | ±0,50 | 70,0 | ±0,70 | 9,0 | ±1,35 | 9,0 | ±1,35 | 2,0-2,5 | 5,4 |

30,0 | ±1,25 | 110,0 | ±1,80 | 15,0 | ±1,80 | 10,0 | ±1,25 | 2,0-2,5 | 3,3 |

(Измененная редакция, Изм. N 1).

1.2. Трубы, указанные в табл.1, должны изготовляться длиной не менее 200 м.

На один барабан допускается намотка до трех труб длиной не короче 200 м, сваренных встык.

Предельные отклонения по длине для труб, указанных в табл.2, не должны превышать +10 мм.

Примечание. По требованию потребителя трубы размером 25х70х9 мм изготовляют длиной не менее 6,5 м.

1.3. Трубы с толщиной стенки 1,5 мм и менее должны быть намотаны на кабельные барабаны, с толщиной стенки 5,5 мм и более - в отрезках.

Примеры условных обозначений

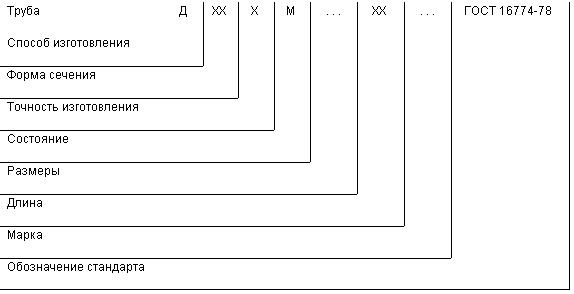

Условные обозначения проставляются по схеме:

при следующих сокращениях:

способ изготовления: | холоднодеформированная (тянутая) | - Д | |||

форма сечения: | прямоугольная | - ПР | |||

квадратная | - КВ | ||||

точность изготовления: | нормальная | - Н | |||

повышенная | - П | ||||

состояние: | мягкое | - М | |||

длина: | мерная | - МД | |||

на барабанах | - БР | ||||

Примечание. Вместо отсутствующего показателя ставится знак "X".

Труба тянутая, прямоугольная, мягкая, размером 5,0х8,0 мм, с толщиной стенки 1,5 мм, на барабане, из меди марки М1р:

Труба ДПРХМ 5,0х8,0х1,5 БР М1р ГОСТ 16774-78

То же, квадратная, размером 22,0х22,0 мм, с толщиной стенки 5,5 мм, мерной длины, из меди марки M1:

Труба ДКВХМ 22,0х22,0х5,5 МД M1 ГОСТ 16774-78

То же, прямоугольная, мягкая размером 30,0х110,0 мм, с толщиной стенки 15,0 мм и 10,0 мм, не короче заданной, из меди марки М0б:

Труба ДПРХМ 30,0х110,0х15,0х10,0 НК М0б ГОСТ 16774-78.

1.2-1.3. (Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют из меди марок М0б, M1 и М1р с химическим составом по ГОСТ 859 в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

(Измененная редакция, Изм. N 1).

2.2. По состоянию материала трубы должны изготовляться мягкими (отожженными). Трубы с толщиной стенки 1,5 мм и менее должны изготовляться отожженными в безокислительной среде.

2.3. Поверхность труб (наружная и внутренняя) должна быть чистой, не иметь трещин, плен, расслоений, раковин и посторонних включений.

На поверхности труб не допускаются царапины, риски, кольцеватость и другие дефекты, выводящие размеры труб по толщине при контрольной зачистке за пределы половины допусков, а также вмятины, выводящие за пределы допусков по наружным размерам.

На внутренней поверхности не должно быть закупорок, отслаивания и коксующегося осадка от смазки.

2.4. Трубы с толщиной стенки более 1,5 мм должны быть ровно обрезаны и не должны иметь значительных заусенцев. Трубы с толщиной стенки 1,5 мм и менее в местах сварки встык и на концах должны быть сплющены до соприкосновения внутренних стенок.

2.5. На трубах не допускается вогнутость стенок, выводящая наружные размеры сечения за пределы минусовых допусков. Для труб с толщиной стенки 1,5 мм и менее вогнутость по наружным размерам сечения не должна превышать 0,1 мм.

2.6.* Механические свойства труб должны быть:

временное сопротивление - не менее 200 мПа (20 кгс/мм

)*;

относительное удлинение после разрыва - не менее 35%.

По требованию потребителя трубы изготовляют со следующими нормами механических свойств:

временное сопротивление - не менее 210 мПа (21 кгс/см

)*;

относительное удлинение после разрыва - не менее 35%.

_______________

* Текст пункта соответствует оригиналу. - Примечание изготовителя базы данных.

2.7.* Удельное электрическое сопротивление материала труб при температуре 20 °С не должно превышать:

для меди марок М0б, M1 - 0,0175 Ом·мм/м (Ом·м)*;

для меди марки М1р - 0,0195 Ом·мм/м.

_______________

* Текст пункта соответствует оригиналу. - Примечание изготовителя базы данных.

2.6, 2.7. (Измененная редакция, Изм. N 3).

2.8. Трубы должны быть герметичными.

(Измененная редакция, Изм. N 1).

Величина давления и время выдержки в зависимости от толщины стенки должны соответствовать требованиям, указанным в табл.3.

Таблица 3

Толщина стенки, мм | Испытательное давление, МПа (кгс/см | Время выдержки под давлением, мин |

1,0 | 2,9 (30) | 2 |

1,3 | 6,9 (70) | |

1,5 | 6,9 (70) |

2.9. Трубы из меди марок М0б и М1р должны выдерживать испытание на отсутствие "водородной болезни".

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями. Партия должна состоять из труб одной марки меди и одного размера и должна сопровождаться одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

результаты испытаний;

номер партии;

массу нетто партии;

номера барабанов, входящих в данную партию;

условное обозначение труб.

Масса партии не должна превышать 2000 кг.

Допускается увеличение массы партии до 5000 кг с пропорциональным увеличением объемов выборки по табл.4.

Таблица 4

Контролируемый параметр | Номера пунктов стандарта | Количество проверяемых труб при толщине стенки | |

1,5 мм и менее | Более 1,5 мм | ||

Наружные размеры | 1.1; 4.1 | 100% | 100% |

Толщина стенки | 1.1; 4.1 | Пять труб от партии | Пять труб от партии |

Наружная поверхность | 2.3; 4.2 | 100% | 100% |

Внутренняя поверхность | 2.3; 4.4 | Одна труба от труб, намотанных на два барабана | Пять труб от партии |

Критические дефекты | 100% | - | |

Вогнутость стенок | 2.5; 4.1 | Одна труба от труб, намотанных на два барабана | Пять труб от партии |

Механические свойства | 2.6; 4.6 | То же | Три трубы от партии |

Удельное электрическое сопротивление | 2.7; 4.7 | " | Пять труб от партии |

Сплющивание | 2.9; 4.9 | " | То же |

Химический анализ | 2.1; 4.10 | " | Две трубы от партии |

(Измененная редакция, Изм. N 1, 3).

3.2. Для проверки соответствия качества труб требованиям настоящего стандарта от каждой партии отбирают выборку в соответствии с требованиями табл.4.

На предприятии-изготовителе допускается отбор проб для определения химического состава проводить от расплавленного металла.

(Измененная редакция, Изм. N 1).

3.3. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии труб.

Результаты повторного испытания распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Контроль наружных размеров труб должен проводиться микрометром типа МК по ГОСТ 6507.

Контроль толщины и вогнутости стенок труб должен проводиться микрометром типа МТ по ГОСТ 6507 на плоских участках плоскостей.

(Измененная редакция, Изм. N 2).

4.2. Осмотр труб должен проводиться без применения увеличительных приборов.

4.3. От трубы, намотанной на барабан, для контроля наружных размеров отрезают один образец.

4.4. Для осмотра внутренней поверхности труб и измерения геометрических размеров от отобранной трубы должны отрезать один образец длиной 150 мм. Образец после измерения наружных размеров разрезают вдоль на две части, осматривают внутреннюю поверхность и измеряют толщину стенки.

4.5. Проверка труб с толщиной стенки не более 1,5 мм на наличие критических дефектов должна проводиться неразрушающим методом контроля (вихревая дефектоскопия) по методике, приведенной в

приложении 2.

По соглашению потребителя с изготовителем допускается визуально проверять поверхность каждой трубы.

4.6. Испытание на растяжение проводят по ГОСТ 10006 на длинных продольных образцах.

Для испытания на растяжение от каждой трубы, взятой от партии, отбирают по одному образцу.

4.7. Удельное электрическое сопротивление для труб с толщиной стенки 1,5 мм и менее должно определяться по ГОСТ 7229, для труб с толщиной стенки более 1,5 мм должно определяться методом измерения электропроводности индуктивным испытателем электропроводности типа ЭИ-1. Значение электрического сопротивления образцов является обратной величиной полученного значения электропроводности.

Для определения удельного электрического сопротивления от каждой трубы, взятой от партии, отбирают по одному образцу.

4.6-4.7. (Измененная редакция, Изм. N 1).

4.8. Трубы с толщиной стенки 1,5 мм и менее подвергаются испытанию внутренним давлением по методике, согласованной между потребителем и изготовителем.

4.9. Для проверки на "водородную хрупкость" трубы подвергают испытанию на сплющивание. Перед испытанием образцы отжигают в водородной среде при 820 °С - 850 °С в течение 40 мин.

Испытание на сплющивание проводят по ГОСТ 8695 при комнатной температуре.

Для испытания на сплющивание от каждой трубы, взятой от партии, отбирают по одному образцу.

4.10. Для определения химического состава от каждой трубы, взятой от партии, отбирают по одному образцу.

Отбор и подготовку проб для химического анализа проводят по ГОСТ 24231.

Определение химического состава проводят по ГОСТ 13938.1* - ГОСТ 13938.12*, ГОСТ 13938.13 и ГОСТ 9717.1* - ГОСТ 9717.3, или другими методами, не уступающими по точности стандартным.

________________

* На территории Российской Федерации документы не действуют. Действует ГОСТ 31382-2009. - Примечание изготовителя базы данных.

4.9-4.10. (Измененная редакция, Изм. N 1).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Трубы с толщиной стенки 1,5 мм и менее должны быть намотаны на кабельные барабаны N 8 или 8А по ГОСТ 5151, с обшивкой досками. Расстояние от верхнего слоя труб до края щеки должно быть не менее 50 мм. Масса труб на барабане не должна превышать 250 кг.

Допускается барабаны не обшивать деревянными досками при упаковке в 2-3 слоя неткаными материалами по нормативно-технической документации, затем в два слоя парафинированной бумагой по ГОСТ 9569* или другими видами паковочных материалов, не ухудшающими качества упаковки, за исключением льняных и хлопчатобумажных тканей, и перевязке шпагатом из синтетического материала или другим материалом, не ухудшающим качества упаковки труб, по нормативно-технической документации.

________________

* На территории Российской Федерации действует ГОСТ 9569-2006, здесь и далее по тексту. - Примечание изготовителя базы данных.

5.2. Трубы в отрезках должны быть связаны в пучки массой не более 80 кг проволокой диаметром не менее 1,2 мм по ГОСТ 3282 с прокладкой любой бумаги под проволоку. Пучки труб должны быть упакованы в деревянные ящики типов II-1, II-2 по ГОСТ 2991, выложенные парафинированной бумагой по ГОСТ 9569. Размеры ящиков по ГОСТ 21140 или нормативно-технической документации.

5.2а. Укрупнение грузовых мест в транспортные пакеты массой до 1000 кг производится в соответствии с требованиями ГОСТ 24597.

Пакетирование осуществляется на поддонах по ГОСТ 9557 или без поддонов с использованием брусков высотой не менее 50 мм и обвязкой не менее чем в двух местах или крестообразно проволокой диаметром не менее 3 мм по ГОСТ 3282 или лентой размером не менее 0,3х30 мм по ГОСТ 3560.

5.3. Транспортная маркировка грузовых мест производится по ГОСТ 14192 с указанием дополнительно номера партии и манипуляционного знака "Беречь от влаги". На ярлыке, прикрепленном к кабельному барабану, должны быть указаны:

марка меди;

размер труб;

номер барабана;

количество выявленных дефектов;

количество соединений;

номер партии;

обозначение настоящего стандарта;

манипуляционный знак "Беречь от влаги".

5.1-5.3. (Измененная редакция, Изм. N 1).

5.4. В каждый ящик должен быть вложен упаковочный лист, в котором должны быть указаны:

товарный знак или наименование и товарный знак предприятия-изготовителя;

марка меди;

размер труб;

результаты испытаний (по требованию потребителя);

номер партии;

масса нетто партии;

обозначение настоящего стандарта.

5.5. Упаковка труб, предназначенных для районов Крайнего Севера и приравненных к ним местностей, проводится в соответствии с требованиями ГОСТ 15846, группа "Металлы и металлические изделия".

(Измененная редакция, Изм. N 1).

5.6. (Исключен, Изм. N 1).

5.7. Трубы транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида, мелкими и повагонными отправками. Транспортные средства для труб длиной свыше 3 м определяются в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Допускается трубы в отрезках транспортировать в контейнерах по ГОСТ 15102 или в специализированных контейнерах по нормативно-технической документации без упаковки в ящики.

Трубы должны быть уложены и укреплены так, чтобы при транспортировании исключить возможность их перемещения, смешивания партий и механического повреждения.

Размещение и крепления труб, перевозимых по железной дороге, должно соответствовать условиям погрузки и крепления грузов, утвержденным Министерством путей сообщения СССР.

5.8. Трубы должны храниться у потребителя и изготовителя в закрытых помещениях или под навесом, в условиях, исключающих механическое повреждение труб, попадания на них влаги и активных химических реагентов.

5.7, 5.8. (Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1 (справочное). Теоретическая масса 1000 м труб

ПРИЛОЖЕНИЕ 1

Справочное

|

| Площадь поперечного сечения, мм | Теоретическая масса 1000 м труб, кг | ||

мм | |||||

4,0 | 8,0 | 1,0 | 1,0 | 20,0 | 178,0 |

4,0 | 8,5 | 1,0 | 1,0 | 21,0 | 186,9 |

(4,0) | (8,6) | 1,0 | 1,0 | 21,2 | 188,7 |

4,0 | 9,0 | 1,0 | 1,0 | 22,0 | 195,8 |

4,0 | 10,0 | 1,0 | 1,0 | 24,0 | 213,6 |

4,5 | 10,0 | 1,0 | 1,0 | 25,0 | 222,5 |

5,0 | 5,0 | 1,3 | 1,3 | 19,3 | 171,7 |

(5,0) | (7,4) | 1,5 | 1,5 | 28,2 | 250,9 |

5,0 | 7,5 | 1,5 | 1,5 | 28,5 | 253,6 |

5,0 | 8,0 | 1,5 | 1,5 | 30,0 | 267,0 |

5,0 | 8,5 | 1,3 | 1,3 | 28,3 | 252,2 |

5,0 | 8,5 | 1,5 | 1,5 | 31,5 | 280,3 |

(5,0) | (8,6) | 1,3 | 1,3 | 28,6 | 254,5 |

(5,0) | (8,6) | 1,5 | 1,5 | 31,8 | 283,0 |

5,0 | 9,0 | 1,5 | 1,5 | 33,0 | 293,7 |

(5,0) | (9,3) | 1,5 | 1,5 | 33,9 | 301,7 |

5,0 | 9,5 | 1,5 | 1,5 | 34,5 | 307,0 |

5,0 | 10,0 | 1,5 | 1,5 | 36,0 | 320,4 |

5,0 | 11,2 | 1,5 | 1,5 | 39,6 | 352,4 |

(5,0) | (11,6) | 1,5 | 1,5 | 40,8 | 363,1 |

5,0 | 11,8 | 1,5 | 1,5 | 41,8 | 372,0 |

5,0 | 12,5 | 1,5 | 1,5 | 43,5 | 387,1 |

(5,1) | (5,1) | 1,3 | 1,3 | 19,7 | 175,8 |

(5,9) | (5,9) | 1,5 | 1,5 | 26,4 | 235,0 |

6,0 | 6,0 | 1,5 | 1,5 | 27,0 | 240,3 |

18,0 | 60,0 | 6,0 | 6,0 | 792,0 | 7048,8 |

22,0 | 22,0 | 5,5 | 5,5 | 363,0 | 3230,7 |

25,0 | 70,0 | 9,0 | 9,0 | 1386,0 | 12335,4 |

30,0 | 110,0 | 15,0 | 10,0 | 2500,0 | 22250,0 |

Примечания: 1. Плотность меди принята равной 8,9 г/см 2. Теоретическая масса не является основанием для сдачи продукции. | |||||

ПРИЛОЖЕНИЕ 2 (обязательное). Метод вихретокового контроля медных прямоугольных труб

ПРИЛОЖЕНИЕ 2

Обязательное

1. Общие требования к проведению контроля

1.1. Метод вихретокового контроля применяют для обнаружения дефектных участков в медных прямоугольных трубах с толщиной стенки от 1 до 1,5 мм включительно.

1.2. Для проведения контроля медных прямоугольных труб с толщиной стенки до 1,5 мм включительно должен применяться вихретоковой дефектоскоп ВД-30П (либо другой прибор, имеющий аналогичные характеристики) совместно с соответствующими блоками датчиков, обеспечивающими достаточную чувствительность, величина которой устанавливается настройкой по стандартному образцу.

2. Отбор стандартных образцов (эталонов) для настройки чувствительности дефектоскопов

2.1. Для настройки вихретокового дефектоскопа на заданную чувствительность изготовляют специальные стандартные образцы из участков труб длиной 1000-1500 мм, имеющие сечение контролируемой трубы.

2.2. Отрезок трубы, из которого изготовлен стандартный образец, не должен иметь дефектов, перечисленных в п.2.3 настоящего стандарта.

2.3. На расстоянии 500-700 мм от конца данного образца, в центре широкой стороны, просверливают два сквозных отверстия диаметром 1,0 и 0,8 мм на расстоянии не менее 250 мм друг от друга.

2.4. Стандартный образец считается действительным, если на него имеется свидетельство, утвержденное начальником центральной заводской лаборатории предприятия-изготовителя.

3. Подготовка вихретокового дефектоскопа к контролю

3.1. Включение вихретокового дефектоскопа в сеть и работа с ним проводятся в соответствии с техническим описанием и инструкцией по эксплуатации вихретокового дефектоскопа, используемого для контроля.

3.2. Правильность настройки вихретокового дефектоскопа должна проверяться при перестройке с одного размера на другой, но не реже чем через 2 ч после работы прибора.

3.3. При настройке прибора скорость движения образца должна соответствовать скорости движения контролируемых труб.

4. Проведение контроля

4.1. Контроль проводят при перемотке труб со скоростью, обеспечивающей выявление критических дефектов.

4.2. Регистрация дефектного участка трубы производится по загорающемуся табло "брак", лампочка которого загорается при прохождении дефектного участка трубы через датчик, либо с помощью системы автоматики, вызывающей остановку перемоточной машины.

4.3. Дефектный участок трубы отмечается сверлением отверстий диаметром 2,0 мм.

Допускается дефектный участок трубы отмечать сверлением одной стенки трубы сверлом диаметром 3,0 мм.

(Измененная редакция, Изм. N 3).

4.4. Допускается наличие не более четырех критических дефектов на участке трубы длиной 200 м.