ГОСТ 16745-83

Группа К69

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БУМАГА КОНДЕНСАТОРНАЯ

Метод определения пробивного напряжения

при переменном (частоты 50 Гц) и постоянном напряжении

Capacity paper. Method for determining break-down voltage

at alternating (frequency 50 Hz.) and direct voltage

МКС 29.035.10

ОКСТУ 5409

Дата введения 1984-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 14.07.83 N 3258

3. Стандарт полностью соответствует СТ СЭВ 5902-87

4. ВЗАМЕН ГОСТ 16745-78

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, пункта |

ГОСТ 618-73 | Разд.2 |

ГОСТ 645-89 | Разд.2 |

ГОСТ 1908-88 | Разд.1 |

ГОСТ 2060-90 | Разд.2 |

ГОСТ 2603-79 | Разд.2 |

ГОСТ 2789-73 | Разд.2 |

ГОСТ 2824-86 | Разд.2 |

ГОСТ 5632-72 | Разд.2 |

ГОСТ 6433.3-71 | Разд.2 п.3.1; 4.1 |

ГОСТ 6709-72 | Разд.2 |

ГОСТ 8047-2001 | Разд.1 |

6. ИЗДАНИЕ (август 2006 г.) с Изменением N 1, утвержденным в апреле 1988 г. (ИУС 7-88)

Настоящий стандарт распространяется на конденсаторную бумагу и устанавливает метод определения пробивного напряжения при переменном (частоты 50 Гц) и постоянном напряжении.

Сущность метода заключается в определении напряжения пробоя конденсаторной бумаги, помещенной между электродами, после ее нормализации и кондиционирования, а также в конденсаторных секциях после их нормализации и пропитки.

(Измененная редакция, Изм. N 1).

1. МЕТОД ОТБОРА ПРОБ

1. МЕТОД ОТБОРА ПРОБ

Метод отбора проб - по ГОСТ 8047 и ГОСТ 1908.

2. АППАРАТУРА И МАТЕРИАЛЫ

Для проведения испытаний необходимы следующая аппаратура и материалы.

Установки для определения пробивного напряжения конденсаторной бумаги при переменном (частоты 50 Гц) и постоянном напряжении в электродах (установки типа ЭП-2000) и в конденсаторных секциях должны соответствовать требованиям ГОСТ 6433.3.

Установки должны включать:

источник испытательного напряжения;

устройство, автоматически сигнализирующее о наступлении пробоя, ограничивающее ток короткого замыкания и обеспечивающее определение величины напряжения пробоя.

Время срабатывания реле максимального тока, отключающего напряжение в момент пробоя образца, не должно превышать 0,1 с. Установки должны быть снабжены блокировкой безопасности для защиты оператора от высокого напряжения.

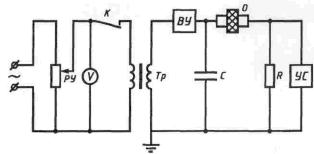

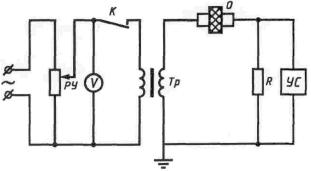

Принципиальные схемы установок должны соответствовать черт.1 при переменном и черт.2 при постоянном напряжении.

Тр - высоковольтный испытательный трансформатор; - резистор; РУ - регулятор напряжения;

О - образец с электродами; V - вольтметр для измерения напряжения пробоя; УС - устройство сигнализации

о наступлении пробоя; К - контакт устройства сигнализации, отключающий первичную цепь трансформатора

в момент пробоя образца

Черт.1

Тр - высоковольтный испытательный трансформатор; - резистор; РУ - регулятор напряжения;

О - образец с электродами; V - вольтметр для измерения напряжения пробоя; ВУ - выпрямительное устройство;

С - конденсатор; УС - устройство сигнализации о наступлении пробоя; К - контакт устройства сигнализации,

отключающий первичную цепь трансформатора в момент пробоя образца

Черт.2

При испытании бумаги в электродах должны применяться электроды из нержавеющей стали по ГОСТ 5632 или латуни по ГОСТ 2060*. Верхний электрод должен иметь форму цилиндра диаметром (25,0±0,1) мм и радиусом закругления торца (2,5±0,1) мм. Допускается применять верхний электрод диаметром (10,0±0,1) мм с радиусом закругления (1,0±0,1) мм и (50,0±0,1) мм с радиусом закругления (25±0,1) мм - в зависимости от указаний в нормативно-технической документации на продукцию.

______________

* На территории Российской Федерации действует ГОСТ 2060-2006. - Примечание изготовителя базы данных.

Высота электродов - не менее 5 мм.

Рабочие поверхности электродов должны быть ровными. Шероховатость рабочей поверхности должна быть 0,20 мкм на базовой длине

0,25 мм по ГОСТ 2789. Допускается покрывать контактные поверхности электродов алюминиевой фольгой по ГОСТ 618 толщиной 15-20 мкм без складок и морщин наложением фольги на всю рабочую поверхность, включая радиус закругления.

Применение фольги должно быть предусмотрено в нормативно-технической документации на испытуемую продукцию.

Конструкция устройства для крепления электродов должна обеспечивать их самоустановку на поверхности испытуемой бумаги без перекоса и зазоров. Несоосность верхнего электрода относительно нижнего не должна превышать 0,1 мм.

Давление электродов на испытуемый образец бумаги при испытании должно составлять (20±1) кПа.

Установка для нормализации и пропитки секций конденсаторов, включающая вакуумные камеры для размещения секции и пропиточной массы, нагревательное и пропиточное устройства, устройство для контроля температуры в диапазоне от 20 °С до 120 °С с погрешностью ±5 °С, устройство для создания вакуума, обеспечивающее остаточное давление при пропитке не более 2,7 Па, устройство для контроля вакуума.

Станок намоточный по нормативно-технической документации.

Пресс для запрессовки секций под давлением до 300 кПа по нормативно-технической документации.

Корпуса металлические без крышек для размещения секций по нормативно-технической документации.

Фольга алюминиевая конденсаторная по ГОСТ 618 толщиной 0,007 мм для изготовления секций и 0,015-0,020 мм для покрытия электродов.

Картон электроизоляционный толщиной 2 мм по ГОСТ 2824.

Бумага кабельная многослойная стабилизированная толщиной 0,12 мм по ГОСТ 645.

Жидкость пропиточная, вид и режим подготовки к испытанию которой должны соответствовать типу конденсатора, для которого предназначена испытуемая конденсаторная бумага.

Ацетон по ГОСТ 2603.

Вода дистиллированная по ГОСТ 6709.

Шкаф сушильный, обеспечивающий нагрев до температуры (105±2) °С.

(Измененная редакция, Изм. N 1).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Для определения пробивного напряжения в электродах из отобранных образцов вырезают 10 отрезков длиной 150-160 мм и шириной не менее 30 мм. Затем образцы помещают в сушильный шкаф на (10±1) мин при температуре (105±2) °С и относительной влажности воздуха менее 20%, после чего образцы вынимают и кондиционируют в среде А - 2 ч (20) 65 или В - 2 ч (23) 50 по ГОСТ 6433.1. Требования к условиям кондиционирования образцов должны быть указаны в нормативно-технической документации на продукцию.

3.2. Для изготовления двухслойных плоскопрессованных конденсаторных секций отбирают не менее 4 бобин и наматывают секции шириной (95±5) мм. Допускается изготовлять секции другой ширины. Намотку секций осуществляют на намоточном станке. Площадь фольговых электродов должна быть 20-30 дм.

Плоскопрессованные секции собирают в пакет, состоящий из 20 секций, между которыми помещают изоляцию из картона и четырех листов кабельной бумаги. Пакет запрессовывают на прессе, стягивают хомутом и помещают в металлический корпус открытого типа. Коэффициент запрессовки секций, определяемый по нормативно-технической документации, должен быть 0,90-0,03.

Металлический корпус помещают в вакуумную камеру установки для нормализации и пропитки секций, где их нормализуют по следующему режиму: нагревают до температуры (120±10) °С, сушат при остаточном давлении не более 27 Па. Длительность сушки составляет не менее 100 ч, в том числе не менее 50 ч при остаточном давлении 27 Па и не менее 50 ч при остаточном давлении 2,7 Па.

Пропитку секций пропиточной жидкостью проводят при остаточном давлении не более 2,7 Па и температуре 60 °С-70 °С не менее 4 ч.

Для испытания могут быть использованы конденсаторные секции после определения тангенса угла диэлектрических потерь по ГОСТ 16746.

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.3. При подготовке образцов и изготовлении секций должны быть обеспечены условия, исключающие внесение загрязнений.

Электроды, металлические корпуса и детали должны быть тщательно обезжирены ацетоном и горячей дистиллированной водой.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Испытания должны проводиться на постоянном или переменном напряжениях по ГОСТ 6433.3. Тип испытательного напряжения должен быть указан в нормативно-технической документации на продукцию.

4.2. Испытание должно проводиться при плавном повышении напряжения на образце до наступления пробоя. Скорость повышения напряжения должна быть постоянной и обеспечивать достижение максимального значения напряжения в диапазоне испытательного напряжения за время (10±1) с.

Допускается проведение испытаний при плавном повышении напряжения на образце, начиная с напряжения, отличного от нуля. При этом значение первоначального напряжения должно быть ниже минимальных значений пробивного напряжения бумаги.

Значение скорости при различном диапазоне испытательного напряжения указано в таблице.

Диапазон, В | Скорость подъема напряжения, В/с |

0-500 | 50 |

0-1000 | 100 |

0-2000 | 200 |

(Измененная редакция, Изм. N 1).

4.3. Испытания в электродах должны проводиться в условиях окружающей среды А или В. Требования к условиям испытаний должны быть указаны в нормативно-технической документации на продукцию.

4.3.1. Испытанию на пробой подвергают образцы бумаги в один слой, независимо от ее толщины.

Допускается проводить испытание конденсаторной бумаги толщиной 6 мкм и более в 2 слоя, а толщиной менее 6 мкм - в три слоя. Количество слоев бумаги при испытании указывается в нормативно-технической документации.

4.3.2. Для каждой отобранной бобины конденсаторной бумаги производят 20 определений (по 2 на каждом образце).

4.3.3. Смена электродов при проведении испытаний должна проводиться не реже чем после 500 пробоев, если контактная поверхность электрода не покрыта фольгой. При использовании фольгового покрытия частота смены фольги должна быть предусмотрена в нормативно-технической документации на продукцию. При разногласии в оценке качества конденсаторной бумаги по данному показателю испытание должно проводиться с электродами без фольгового покрытия.

4.4. Испытания в секциях конденсаторов должны проводиться при комнатной температуре, но не выше 30 °С, в течение 0,5-1 ч после извлечения их из вакуумной камеры установки для нормализации и пропитки секций.

До испытаний секции конденсаторов могут находиться в установке под вакуумом не более 7 сут. При испытании в секциях конденсаторов количество определений должно быть 20.

Места пробоя секции рекомендуется подвергать визуальному контролю.

Допускается испытание непропитанных конденсаторных секций при наличии соответствующих указаний в нормативно-технической документации на продукцию.

(Измененная редакция, Изм. N 1).

4.5. При подготовке к испытанию и испытании образцы и секции должны тщательно оберегаться от загрязнений. К испытуемой поверхности не допускается прикасаться руками.

(Введен дополнительно, Изм. N 1).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. При переменном напряжении результаты испытаний выражают значением эффективного напряжения. Результат определения пробивного напряжения выражают его средним значением в расчете на один слой бумаги. При наличии указаний в нормативно-технической документации дополнительно определяют коэффициент вариации (при испытании однослойных образцов), минимальное значение пробивного напряжения в расчете на 1 слой (при испытании многослойных образцов) и электрическую прочность.

5.2. Среднее значение пробивного напряжения () в В вычисляют как среднеарифметическое 20 определений по формуле

![]() ,

,

где - пробивное напряжение, В, при единичном определении;

- число слоев в образце;

- число определений.

Полученный результат округляют до 10 В. Относительная погрешность определения среднего значения пробивного напряжения не должна превышать 5% с доверительной вероятностью 0,95.

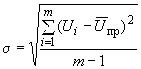

5.3. Коэффициент вариации пробивного напряжения () в процентах вычисляют по формуле

![]() ,

,

где - среднее квадратическое отклонение, В

.

.

5.4. Минимальное пробивное напряжение () в вольтах вычисляют по формуле

![]() ,

,

где ![]() - значение пробивного напряжения, В, в которое укладывается 19 определений из 20 полученных, если нет других указаний в нормативно-технической документации на продукцию. Полученный результат округляют до 10 В.

- значение пробивного напряжения, В, в которое укладывается 19 определений из 20 полученных, если нет других указаний в нормативно-технической документации на продукцию. Полученный результат округляют до 10 В.

5.5. Электрическую прочность () в кВ/мм вычисляют по формуле

,

,

где - номинальная толщина конденсаторной бумаги, мм.

Полученный результат округляют до целого числа.

(Измененная редакция, Изм. N 1).

5.6. Протокол испытания

Протокол испытания должен содержать следующие данные:

обозначение и наименование продукции;

наименование предприятия-изготовителя;

вид испытательного напряжения (переменное или постоянное);

размеры электродов;

указание о применении фольгового покрытия;

режим кондиционирования образцов;

условия пропитки (температура, остаточное давление, продолжительность, вид и характеристика пропиточной жидкости);

результаты испытания;

обозначение настоящего стандарта;

дату испытания;

наименование организации, проводившей испытание.

(Введен дополнительно, Изм. N 1).