ГОСТ 16118-70

Группа Г11

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРУЖИНЫ ВИНТОВЫЕ ЦИЛИНДРИЧЕСКИЕ СЖАТИЯ И РАСТЯЖЕНИЯ ИЗ СТАЛИ КРУГЛОГО СЕЧЕНИЯ

Технические условия

Cylindrical helical compression (extension) springs made of round steel. Specifications

МКС 21.160

Дата введения 1971-04-01

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 22 июня 1970 г. N 941 дата введения установлена 01.04.71

Ограничение срока действия снято Постановлением Госстандарта России от 17.07.91 N 1265

ИЗДАНИЕ (октябрь 2005 г.) с Изменением N 1, утвержденным в мае 1984 г. (ИУС 8-84).

Настоящий стандарт распространяется на винтовые цилиндрические пружины сжатия и растяжения из стали круглого сечения, отвечающие требованиям ГОСТ 13764-86-ГОСТ 13776-86, ГОСТ 2.401-68.

Стандарт не распространяется на пружины, предназначаемые для работы при повышенных температурах, а также в агрессивных и иных средах, обязывающих к применению специальных материалов.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Пружины должны изготавливаться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

1.2. Требования к материалам и поверхности пружин

1.2.1. На материалы должны быть сертификаты предприятия-изготовителя, удостоверяющие соответствие качества материала установленным в стандартах требованиям. Независимо от наличия сертификата допускается поверочный контроль материалов в объеме и порядке, установленными соглашением заказчика и изготовителя.

1.2.2. На поверхности готовых пружин не допускается грязь, следы соли, свинца, смазки и т.п. Очистка пружин травлением не допускается.

1.2.3. На поверхности витков пружин не допускаются трещины, волосовины, раковины, расслоения, закаты, плены, ржавчины, окалина, следы разъедания свинцом и солями, электроожоги, а также местная скрученность проволоки.

Пружины, имеющие скрученность проволоки, на последующие операции не допускаются. Остальные перечисленные дефекты допускается устранять путем пологой зачистки. Для пружин I класса минимальный размер сечения проволоки (прутка) в месте зачистки не должен выходить за пределы минимального размера по сортаменту на материал.

Для пружин II и III классов глубина зачистки не должна превышать половины поля допуска на материал, считая от фактического размера. При этом действительный размер сечения витка может быть меньше минимального размера по сортаменту на материал в следующих границах:

а) для пружин из холоднотянутой или калиброванной проволоки на величину до 0,5 поля допуска на материал;

б) для пружин из горячекатаного материала на величину до 0,25 поля допуска.

В местах зачистки не допускаются резкие переходы. Параметр по ГОСТ 2789-73 шероховатости зачищенной поверхности должен быть не более 20 мкм.

Примечание. Для пружин, подлежащих заневоливанию по требованию чертежа, зачистка дефектов производится до операции заневоливания.

1.2.4. Допускаются без зачистки мелкие забоины, углубления от опавшей окалины, морщины, отдельные царапины и риски, а также следы от навивочных оправок, роликов и инструмента, если перечисленные дефекты распространяются не глубже чем на половину поля допуска на диаметр проволоки (прутка).

Глубину дефекта допускается определять с помощью контрольной зачистки в соответствии с п.1.2.3.

1.2.2-1.2.4. (Измененная редакция, Изм. N 1).

1.2.5. Для пружин, набитых в горячем состоянии, допускается овальность (сплющивание) сечения проволоки; разность между наибольшим и наименьшим размерами сечения не должна превышать величины поля допуска на диаметр прутка. При этом действительный наименьший размер сечения витка может быть меньше минимального размера прутка на величину 0,25 поля допуска.

1.2.6. По требованию заказчика или при наличии указаний в чертеже пружины подвергают контролю глубины обезуглероженного слоя, общая глубина которого для пружин из закаливаемых марок стали не должна превышать указанной в соответствующих стандартах на материалы более чем на 25%. У пружин, не подвергаемых закалке, общая глубина обезуглероженного слоя должна соответствовать нормам стандарта на проволоку, из которой изготовлена пружина.

1.3. Требования к параметрам и размерам пружин

1.3.1. Стандарт устанавливает три группы точности пружин по силам или деформациям (прогибам).

Первая группа - пружины с допускаемыми отклонениями на контролируемые силы или деформации ±5%. Назначается для пружин I и II классов по ГОСТ 13764-86, изготовляемых из проволоки диаметром 1,6 мм и более.

Вторая группа - пружины с допускаемыми отклонениями на контролируемые силы или деформации ±10%. Назначается для пружин всех классов, кроме трехжильных (параметры витков - по ГОСТ 13774-86).

Третья группа - пружины с допускаемыми отклонениями на контролируемые силы или деформации ±20%. Назначается для пружин всех классов, кроме одножильных пружин III класса (параметры витков по ГОСТ 13775-86 и ГОСТ 13776-86).

Допускается изготовление пружин с неконтролируемыми силовыми параметрами.

1.3.2. Обозначения параметров пружин указаны в ГОСТ 2.401-86 и ГОСТ 13765-86.

Для предельных отклонений на параметры пружин установлены следующие условные обозначения:

предельное отклонение наружного диаметра пружины | |

предельное отклонение внутреннего диаметра пружины | |

предельное отклонение диаметра проволоки (прутка) | |

предельное отклонение высоты пружины сжатия в свободном состоянии | |

предельное отклонение высоты пружины сжатия в свободном состоянии на один рабочий виток |

|

предельное отклонение высоты пружины растяжения в свободном состоянии | |

предельное отклонение длины зацепа | |

предельное отклонение полного числа витков | |

предельное отклонение от перпендикулярности торцовых плоскостей к образующей пружины: | |

в долях высоты | |

в долях диаметра | |

неравномерность шага пружины в свободном состоянии |

|

1.3.3. Установленным группам точности по силам или деформациям (п.1.3.1) соответствуют три группы точности на геометрические параметры. Допускаемые отклонения на геометрические параметры должны соответствовать указанным в табл.1-3, а также вычисляются по формулам (1)-(3).

Таблица 1

мм

Диаметр проволоки | Значение поля допуска для пружин группы точности | ||

первой | второй | третьей | |

0,2-0,3 | - | 0,020 | 0,040 |

0,36-0,6 | 0,025 | 0,050 | |

0,7-1,4 | 0,040 | 0,080 | |

1,6-3,0 | 0,040 | 0,080 | 0,16 |

3,5-6,0 | 0,080 | 0,16 | 0,4 |

7,0-12 | 0,12 | 0,24 | 0,5 |

14-25 | 0,3 | 0,6 | 1,2 |

28-50 | 0,4 | 0,8 | 1,6 |

Таблица 2

Значения предельных отклонений наружного и внутреннего диаметров, числа витков и высоты пружины

Исходные параметры пружин | Диаметр проволоки (прутка, троса), мм | |||||||||

0,2-0,3 | 0,36-0,6 | 0,7-1,4 | 1,6-3,0 | |||||||

Группы точности | ||||||||||

Вторая | Третья | Вторая | Третья | Вторая | Третья | Первая | Вторая | Третья | ||

Индекс пружин | Предельные отклонения наружного или внутреннего диаметров пружины | |||||||||

До 5 | 0,12 | 0,24 | 0,15 | 0,30 | 0,18 | 0,36 | 0,24 | 0,48 | 0,96 | |

до 6,3 | 0,15 | 0,30 | 0,19 | 0,38 | 0,22 | 0,45 | 0,30 | 0,60 | 1,2 | |

" 6,3 " 8,0 | 0,18 | 0,36 | 0,24 | 0,48 | 0,28 | 0,55 | 0,38 | 0,75 | 1,5 | |

" 8,0 " 10 | 0,24 | 0,48 | 0,30 | 0,60 | 0,36 | 0,70 | 0,48 | 0,96 | 1,9 | |

" 10 | 0,30 | 0,60 | 0,36 | 0,70 | 0,45 | 0,90 | 0,60 | 1,2 | 2,4 | |

Полное число витков пружин | Предельные отклонения полного числа витков пружины ( | |||||||||

До 6,3 | 0,5 | 1,0 | 0,35 | 0,75 | 0,20 | 0,35 | 0,15 | 0,25 | 0,50 | |

Свыше 6,3 до 10 | 0,75 | 1,75 | 0,50 | 1,0 | 0,30 | 0,50 | 0,20 | 0,50 | 0,75 | |

" 10 " 16 | 1,5 | 3,0 | 1,0 | 2,0 | 0,50 | 1,0 | 0,30 | 0,75 | 1,5 | |

" 16 " 25 | 2,25 | 4,5 | 1,5 | 3,0 | 0,75 | 1,5 | 0,50 | 1,0 | 2,25 | |

" 25 | 0,10 | 0,20 | 0,07 | 0,14 | 0,04 | 0,07 | 0,025 | 0,05 | 0,10 | |

Величина отношения | Предельные отклонения высоты пружины сжатия в свободном состоянии на один рабочий виток | |||||||||

До 0,4 | 0,032 | 0,070 | 0,045 | 0,09 | 0,055 | 0,11 | 0,08 | 0,16 | 0,32 | |

Свыше 0,4 до 0,63 | 0,036 | 0,075 | 0,052 | 0,10 | 0,065 | 0,13 | 0,09 | 0,18 | 0,36 | |

" 0,63 " 1,0 | 0,045 | 0,09 | 0,06 | 0,12 | 0,075 | 0,15 | 0,11 | 0,22 | 0,45 | |

" 1,0 " 1,6 | 0,055 | 0,12 | 0,08 | 0,16 | 0,095 | 0,19 | 0,13 | 0,26 | 0,55 | |

" 1,6 " 2,5 | 0,075 | 0,15 | 0,10 | 0,21 | 0,13 | 0,26 | 0,18 | 0,36 | 0,75 | |

" 2,5 " 4,0 | 0,10 | 0,21 | 0,15 | 0,30 | 0,18 | 0,36 | 0,25 | 0,50 | 1,0 | |

" 4,0 | 0,15 | 0,30 | 0,21 | 0,42 | 0,26 | 0,52 | 0,36 | 0,70 | 1,5 | |

Продолжение табл.2

Исходные параметры пружин | Диаметр проволоки (прутка, троса), мм | |||||||||||

3,5-6,0 | 7,0-12 | 14-25 | 28-50 | |||||||||

Группы точности | ||||||||||||

Первая | Вторая | Третья | Первая | Вторая | Третья | Первая | Вторая | Третья | Первая | Вторая | Третья | |

Индекс пружин | Предельные отклонения наружного или внутреннего диаметров пружины | |||||||||||

До 5 | 0,48 | 0,95 | 1,9 | 0,7 | 1,4 | 2,8 | 1,8 | 3,6 | 7,0 | 2,4 | 4,8 | 9,5 |

Свыше 5 до 6,3 | 0,60 | 1,2 | 2,4 | 0,9 | 1,8 | 3,6 | 2,2 | 4,5 | 9,0 | 3,0 | 6,0 | 12 |

" 6,3 " 8,0 | 0,75 | 1,5 | 3,0 | 1,1 | 2,2 | 4,4 | 2,8 | 5,5 | 11 | 3,8 | 7,5 | 15 |

" 8,0 " 10 | 0,95 | 1,9 | 3,8 | 1,4 | 2,8 | 5,5 | 3,6 | 7,0 | 14 | 4,8 | 9,5 | 19 |

" 10 | 1,2 | 2,4 | 4,8 | 1,7 | 3,4 | 7,0 | 4,5 | 9,0 | 18 | 6,0 | 11,5 | 24 |

Полное число витков пружин | Предельные отклонения полного числа витков пружины ( | |||||||||||

До 6,3 | 0,15 | 0,25 | 0,50 | 0,10 | 0,20 | 0,35 | 0,10 | 0,20 | 0,35 | 0,10 | 0,15 | 0,25 |

Свыше 6,3 до 10 | 0,20 | 0,50 | 0,75 | 0,15 | 0,30 | 0,50 | 0,15 | 0,30 | 0,50 | 0,10 | 0,20 | 0,5 |

" 10 " 16 | 0,30 | 0,75 | 1,5 | 0,25 | 0,50 | 1,0 | 0,25 | 0,50 | 1,0 | 0,15 | 0,30 | 0,75 |

" 16 " 25 | 0,50 | 1,0 | 2,25 | 0,35 | 0,75 | 1,5 | 0,35 | 0,75 | 1,55 | 0,25 | 0,50 | 1,0 |

" 25 | 0,025 | 0,05 | 0,10 | 0,02 | 0,04 | 0,07 | 0,02 | 0,04 | 0,07 | 0,015 | 0,025 | 0,05 |

Величина отношения | Предельные отклонения высоты пружины сжатия в свободном состоянии на один рабочий виток | |||||||||||

До 0,4 | 0,16 | 0,32 | 0,70 | 0,24 | 0,5 | 1,0 | 0,5 | 1,0 | 2,0 | 0,8 | 1,6 | 3,2 |

Свыше 0,4 до 0,63 | 0,18 | 0,36 | 0,75 | 0,28 | 0,6 | 1,1 | 0,6 | 1,1 | 2,2 | 0,9 | 1,8 | 3,6 |

" 0,63 " 1,0 | 0,22 | 0,45 | 0,90 | 0,32 | 0,7 | 1,4 | 0,7 | 1,4 | 2,8 | 1,1 | 2,2 | 4,4 |

" 1,0 " 1,6 | 0,26 | 0,55 | 1,2 | 0,40 | 0,9 | 1,8 | 0,9 | 1,8 | 3,6 | 1,3 | 2,6 | 5,2 |

" 1,6 " 2,5 | 0,36 | 0,75 | 1,5 | 0,55 | 1,2 | 2,4 | 1,2 | 2,4 | 4,8 | 1,8 | 3,6 | 7,0 |

" 2,5 " 4,0 | 0,50 | 1,0 | 2,0 | 0,75 | 1,6 | 3,2 | 1,6 | 3,2 | 6,4 | 2,5 | 5,0 | 10,0 |

" 4,0 | 0,70 | 1,5 | 3,0 | 1,1 | 2,4 | 4,8 | 2,4 | 4,8 | 9,5 | 3,6 | 7,0 | 14,0 |

Таблица 3

Наименования или обозначения параметров пружин | Предельные отклонения для пружин группы точности | ||

первой | второй | третьей | |

| 0,02 | 0,04 | 0,08 |

0,1 | 0,15 | 0,2 | |

Зазор между концом опорного витка и соседним рабочим витком при поджатии целого опорного витка | 0,1 | 0,15 | 0,2 |

Зазор между концом опорного витка и соседним рабочим витком при поджатии 0,75 опорного витка | (0,25±0,1) | (0,25±0,15) | (0,25±0,2) |

Параметр | 20 | 40 | 80 |

Примечание. Более высокие требования, чем указанные для первой группы, могут быть назначены только по согласованию с заводом-изготовителем.

Сочетание по одной и той же группе точности предельных отклонений на силы или деформации с предельными отклонениями на геометрические параметры, указанными в табл.2 и 3, не является обязательными. При этом, если на силы или деформации назначена первая группа точности, то предельные отклонения на геометрические параметры допускается назначать по второй группе точности; если на силы или деформации назначена вторая группа точности, то предельные отклонения на геометрические параметры допускается назначать по третьей группе точности. В технически обоснованных случаях предельные отклонения на геометрические параметры по согласованию с предприятием-изготовителем допускается назначать по более высоким группам точности, чем отвечающие назначенной группе точности по силам или деформациям.

Для пружин с неконтролируемыми силами или деформациями все предельные отклонения геометрических параметров назначают по одной из трех установленных групп точности.

(Измененная редакция, Изм. N 1).

1.3.4. В зависимости от назначенной группы точности по силам или деформациям материал выбирают с таким расчетом, чтобы предусмотренные в соответствующих стандартах суммарные предельные отклонения диаметра проволок или прутка не превышали величин, указанных в табл.1.

1.3.5. Предельные отклонения наружного или внутреннего диаметров пружины в свободном состоянии не должны превышать величин, указанных в табл.2. Одновременное назначение предельных отклонений на наружный и внутренний диаметры пружин не допускается. Предельные отклонения на внутренний диаметр назначают только в технически обоснованных случаях.

При использовании проволоки с двухсторонними отклонениями (±) предельные отклонения диаметров пружин (±

или ±

) назначают в каждую сторону пропорционально допускам на проволоку, при этом суммарное значение поля допуска на диаметр пружины не должно превышать величин, указанных в табл.2. При одностороннем отклонении (-

или +

) предельные отклонения диаметров пружин назначают со знаком отклонения проволоки (-

или +

).

Если в чертеже указывается контроль наружного диаметра пружины контрольной гильзой или внутреннего диаметра контрольным стержнем

, или одновременно оба вида контроля, то предельные размеры гильзы или стержня устанавливают с учетом предельных отклонений наружного и внутреннего диаметров пружины, указанных в табл.2. При этом внутренний диаметр гильзы

должен на 2% превышать максимальный наружный диаметр пружины в свободном состоянии, а диаметр стержня

на 1% ниже минимального внутреннего диаметра пружины.

Примечание. Диаметр гнезда в механизме, для которого предназначена пружина, должен быть не меньше диаметра контрольной гильзы, а диаметр направляющего штока - не более диаметра контрольного стержня.

1.3.6. Предельные отклонения полного числа витков устанавливают в соответствии с табл.2, при этом для пружин III класса (параметры витков по ГОСТ 13774-86-ГОСТ 13776-86) отклонения на полное число витков назначают только со знаком минус.

1.3.7. Предельные отклонения высоты пружины сжатия в свободном состоянии определяют по формуле

![]() . (1)

. (1)

Величину предельного отклонения высоты пружины на один рабочий виток выбирают по табл.2 со знаком, противоположным установленному на предельное отклонение диаметра проволоки (плюс, если

со знаком минус, и, наоборот, минус, если

со знаком плюс).

В случае использования проволоки с двухсторонними отклонениями (±) предельные отклонения

с учетом указанного выше правила знаков устанавливаются в каждую сторону пропорционально допускам на проволоку, при этом суммарное значение поля допуска

не должно превышать величин, указанных в табл.2.

В тех случаях, когда допускаемые отклонения назначены на две и более силы или деформации, высота пружины в свободном состоянии является справочным размером и контролю не подлежит.

1.3.8. Предельные отклонения высоты (длины) пружины растяжения в свободном состоянии определяют по формуле

![]() , (2)

, (2)

выбирают по табл.2.

Предельные отклонения длины зацепа устанавливаются в зависимости от конструкции зацепа и предъявляемых требований к точности пружин.

1.3.9. Максимальное значение высоты пружины, сжатой до соприкосновения витков, определяют по формуле

![]() , (3)

, (3)

где - число зашлифованных витков;

=0,1 - для пружин холодной навивки;

=0,2 - для пружин горячей навивки.

Для трехжильных пружин:

![]() , (3а)

, (3а)

где выбирают по табл.2;

коэффициент расплющивания троса выбирают по табл.2 ГОСТ 13765-86.

Примечание. Для обеспечения условия ![]() в случае необходимости отклонение на полное число витков принимают только со знаком минус.

в случае необходимости отклонение на полное число витков принимают только со знаком минус.

(Измененная редакция, Изм. N 1).

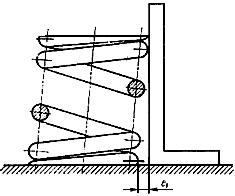

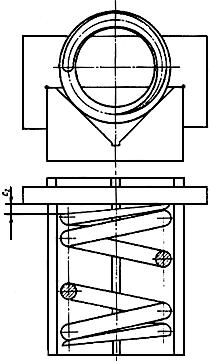

1.3.10. Плоскости опорных витков пружины сжатия должны располагаться перпендикулярно к образующей пружины.

Допускаемые величины неперпендикулярности или

(черт.1 и 2) указаны в табл.3.

|

Черт.1 |

|

Черт.2 |

Для пружин длиной более трех диаметров допускается определение отклонения от перпендикулярности указывать для части длины пружины, но не меньше 3.

1.3.11. Опорные витки многожильных пружин (параметры витков по ГОСТ 13774-86), а также одножильных пружин, изготовленных из проволоки диаметром 0,5 мм и менее, не шлифуются и пружины контроля отклонений от перпендикулярности не подвергаются.

Примечание. При наличии в механизме специальных гнезд в виде выточек, канавок и т.п., а также в тех случаях, когда нешлифованные опорные витки не препятствуют работе механизма, последние шлифовке не подвергаются независимо от размера диаметра проволоки.

1.3.12. Обработанные поверхности поджатых опорных витков пружин сжатия должны быть плоскими. Величина зазора между опорной плоскостью и контрольной плитой не должна быть более 0,05.

1.3.13.Требования к шероховатости обработанных поверхностей опорных витков приведены в табл.3.

1.3.14. Шаг пружины должен быть равномерным. Величину неравномерности шага назначают по табл.3.

1.3.15. При поджатии по целому витку (черт.19 и 20, ГОСТ 2.401-68) концы опорных витков должны быть примкнуты к рабочим виткам. Величины допускаемых зазоров приведены в табл.3.

1.3.16. При поджатии по 0,75 опорного витка должны быть образованы зазоры величиной 0,25 (

) (черт.21, ГОСТ 2.401-68). Допускаемые величины зазоров указаны в табл.3.

1.3.17. Толщина конца опорного витка пружины сжатия должна составлять примерно 0,25

, а длина дуги обработанной поверхности примерно 0,75

. He допускается назначение толщины опорного витка менее 0,15

, а длина обработанной поверхности - менее 0,7

.

Примечание. Если по условиям работы механизма назначается поджатие менее 0,75 витка с одного или обоих концов пружины, а также когда пружина навивается из заготовки с оттянутыми концами, форма опорных витков, величины ,

и длина обработанной поверхности определяются специальным чертежом.

1.4. Требования к изготовлению пружин

1.4.1. Навивку пружин производят в холодном состоянии. Для пружин из закаливаемой проволоки диаметром 8 мм и более допускается навивка в нагретом состоянии.

1.4.2. Поджатие опорных витков рекомендуется выполнять одновременно с навивкой.

Механическую обработку концов опорных витков и кромок обрабатываемых поверхностей выполняют в соответствии с требованиями рабочего чертежа.

(Измененная редакция, Изм. N 1).

1.4.3. Пружины из холоднотянутой проволоки по ГОСТ 9389-75 подвергаются только низкотемпературному отпуску.

Пружины из закаливаемых марок стали подвергают закалке и отпуску, твердость при этом должна соответствовать указанной в чертеже на основании табл.2 ГОСТ 13764-86. Повторная закалка пружин допускается не более одного раза. Количество повторных отпусков не ограничивается.

1.4.4. Специальные требования к изготовлению пружин (защитные покрытия, заневоливание после электролитических покрытий, упрочнение, химико-термическая обработка и др.), а также различные виды статических и динамических испытаний (кратковременные обжатия, заневоливание в холодном или горячем состояниях, отбивка на копрах или стендах, периодические испытания и др.) устанавливаются в зависимости от назначения пружин и указываются в чертеже, при этом допускаются ссылки на документы, отражающие режимы и нормативы соответствующих операций.

Если заневоливание назначено, а продолжительность в чертеже не указана, то последняя должна быть не менее:

для пружин I класса из закаливаемых марок стали (параметры витков по ГОСТ 13768-86 и ГОСТ 13769-86) | 6 ч |

для всех пружин II класса | 12 ч |

для всех пружин III класса, а также для пружин всех классов после электролитических покрытий | 24 ч |

1.4.5. Все пружины с антикоррозионными электролитическими покрытиями (хром, никель, кадмий, цинк и т.п.) должны подвергаться операции прогрева с целью удаления водорода.

1.4.4, 1.4.5. (Измененная редакция, Изм. N 1).

1.4.6. При исправлении пружин не допускается:

а) поджатие витков у пружин сжатия и исправление формы зацепов у пружин растяжения из холоднотянутой проволоки по ГОСТ 9389-75 с применением нагрева выше температуры отпуска;

б) остаточное растяжение пружин сжатия и остаточное сжатие пружин растяжения без последующей термообработки и полного цикла установленных испытаний;

в) механическая обработка опорных витков пружин III класса после операции дробеструйной обработки;

г) горячее обжатие пружин из нагартованной проволоки с назначением температуры нагрева выше температуры отпуска;

д) горячее обжатие пружин из закаливаемых марок стали с назначением температуры нагрева, отличающейся от температуры отпуска в сторону понижения менее чем на 30 °С;

е) подгонка силовых характеристик и размеров пружин методом химического травления;

ж) повторная закалка пружин из закаливаемых марок стали без предварительного отжига или нормализации.

1.4.7. Величину остаточных деформаций ни на одной из стадий технологического процесса и выполняемых испытаний не регламентируют.

(Измененная редакция, Изм. N 1).

2. ПРАВИЛА ПРИЕМКИ

2.1. Пружины предъявляют к приемке партиями. За партию принимается количество пружин, предъявленных к приемке по одному документу.

Партию комплектуют из пружин, изготовленных по одному рабочему чертежу и одинаковому технологическому процессу. Партия пружин, изготовленная из проволоки по ГОСТ 9389-75, должна быть из одного мотка проволоки, а партия пружин, изготовленная из закаливаемых марок стали, должна быть составлена из металла одной плавки.

По согласованию между потребителем и изготовителем допускается комплектование пружин, изготовленных по одному рабочему чертежу и одинаковому технологическому процессу, без учета принадлежности к одному мотку проволоки или к одной плавке.

2.2. Количество пружин, подлежащих контролю по каждому из контролируемых параметров, устанавливается по ГОСТ 18242-72*. Перечень контролируемых параметров указывается в технической документации.

________________

* На территории Российской Федерации действует ГОСТ Р 50779.71-99**.

** На территории Российской Федерации документ не действует. Действует ГОСТ Р ИСО 2859-1-2007. - Примечание изготовителя базы данных.

Положительный результат выборочного контроля распространяется на всю партию.

При обнаружении у отобранных из партии пружин отклонений по одному или нескольким параметрам производят сплошной контроль по этим параметрам.

2.3. При наличии указаний в чертеже о копровой или стендовой отбивке, испытанию подвергают пружины изготовленной партии.

2.1-2.3. (Измененная редакция, Изм. N 1).

3. МЕТОДЫ КОНТРОЛЯ

3.1. Наружный осмотр пружин производится визуально. Допускается применение лупы с пятикратным увеличением.

В случае, когда трудно определить характер обнаруженного дефекта, разрешается выдерживать пружины в подогретой ванне с керосином, маслом или в их смеси в течение 10-15 мин с последующей механической очисткой пружин, обеспечивающей выявление выступающего из дефектов керосина или масла. Очистка должна заканчиваться не позднее чем через час после извлечения из ванны, а осмотр производится не позднее 3 ч после очистки.

По согласованию с предприятием-изготовителем указанный метод контроля может быть заменен методом физической дефектоскопии.

Пружины, подвергаемые поверхностному упрочнению и антикоррозионным покрытиям, проходят контроль качества поверхности до и после указанных операций.

Примечание. Предприятию-изготовителю предоставляется право применять заневоливание с целью дополнительной проверки качества пружин.

(Измененная редакция, Изм. N 1).

3.2. Глубина обезуглероженного слоя контролируется по методике ГОСТ 1763-68.

3.3. Контроль твердости назначается только для пружин из закаливаемых марок стали и выполняется на образцах - "свидетелях", привязываемых к пружинам каждой садки. Образцы должны быть из той же партии металла (плавки) и иметь одинаковые с пружинами сечения.

Термически обработанные образцы подвергаются шлифовке с целью получения параллельных плоскостей, после чего подвергаются контролю твердости с оценкой по шкале RC. Количество образцов для каждой садки устанавливает предприятие-изготовитель, гарантируя соответствие твердости каждой пружины требованию чертежа.

Для пружин I и II классов, изготовленных из проволоки диаметром 10 мм и более, а также для пружин, закаливаемых с нагрева под навивку, допускается контролировать твердость (по Бринеллю) на опорных витках по ГОСТ 9012-59 в местах, указанных на рабочем чертеже.

(Измененная редакция, Изм. N 1).

3.4. При контроле диаметров пружин должны выполняться следующие правила:

а) наружный и внутренний диаметры пружины в свободном состоянии контролируются с помощью проходных и непроходных калибров.

При контроле калибрами пружина должна свободно проходить через проходной калибр, а проходной калибр свободно проходить через полость ненагруженной пружины. Длина рабочей части калибра должна быть не менее утроенного шага пружины.

При контроле наружного диаметра можно пользоваться универсальными средствами измерения, в этом случае наружный диаметр замеряется не менее чем в трех места пружины во взаимно перпендикулярных направлениях;

б) наружный диаметр пружины в предельно сжатом состоянии проверяют с помощью контрольной гильзы. Длина гильзы должна быть на 10% менее размера сжатой пружины . Пружина при контроле помещается внутрь гильзы и сжимается до соприкосновения витков, при этом гильза должна свободно перемещаться вдоль пружины;

в) при контроле внутреннего диаметра пружины контрольным стержнем длина последнего должна быть не менее чем на 10% более длины пружины. Контрольный стержень должен свободно проходить через полость ненагруженной пружины;

г) размеры калибров, контрольных гильз и контрольных стержней должны иметь точность не ниже 5-го класса по ОСТ 1219.

3.5. Высоты пружин в свободном состоянии измеряются в горизонтальном или вертикальном положениях. Вертикальное положение допустимо для пружин, высота которых не изменяется под собственной массой. При непараллельности опорных плоскостей пружины за величину высоты пружины принимается наибольшее измерение.

3.6. Полное число витков определяется путем отсчета целых витков и добавления к ним избыточной доли витка, составляющего часть окружности.

3.7. Высота пружины, сжатой до соприкосновения витков, контролируется с помощью универсальных средств измерения как самостоятельная операция или одновременно с измерением силовых характеристик.

За высоту принимается расстояние между опорными плоскостями устройства, сжимающего пружину. При этом допускается примыкание смежных витков друг к другу не по всей длине окружности витка.

3.8. Измерение высоты (длины) пружины растяжения при максимальной деформации, указанной в чертеже или в технологической карте ( или

), выполняют универсальными средствами измерения как самостоятельную операцию или одновременно с измерением силовых характеристик.

За высоту принимается расстояние между опорными поверхностями устройства, растягивающего пружину (расстояние между внутренними поверхностями зацепов нагруженной пружины).

Если в чертеже не указывается величина или

, то последние определяются в зависимости от рабочих деформаций или высот

![]() ;

;![]() .

.

3.9. Определение отклонений от перпендикулярности торцовых плоскостей опорных витков к образующим пружин осуществляется одним из способов, указанных в черт.1 и 2. Величину линейного отклонения измеряют линейкой или щупом. Допускается производить контроль отклонений от перпендикулярности с помощью компаратора или проектора.

3.10. Контроль отклонения от плоскостности производят под нагрузкой, не превышающей 0,02, но не более 30 кг. Величину неприлегания плоскости определяют с помощью щупа.

3.11. Определение неравномерности шага выполняется универсальным инструментом на двух противоположных сторонах пружины с числом измерений не менее двух на каждой стороне.

Величина отклонения представляет собой разность максимального и минимального шагов пружины.

3.12. Размеры и положения различных конструкций зацепов пружин растяжения, если на них установлены допускаемые отклонения, контролируются в соответствии со специальными указаниями в чертеже.

3.13. Методика определения контролируемых сил или деформаций (прогибов) заключается в следующем.

Пружины II и III классов предварительно сжимаются до соприкосновения витков, затем разгружаются и снова нагружаются последовательно до заданных высот или деформаций с определением соответствующих сил.

Если контролируемыми являются высоты или деформации, то после предварительного обжатия до соприкосновения витков и последующей разгрузки они нагружаются до заданных сил с определением соответствующих высот или деформаций.

Пружины растяжения (II класса) предварительно растягиваются до максимальной деформации в соответствии с п.3.8, а затем подвергаются контролю сил или деформаций.

Пружины I класса контролируются по указанной методике, однако предварительное обжатие до соприкосновения витков пружин сжатия или до максимальных деформаций пружин растяжения не является обязательным.

3.14. Испытание заневоливанием заключается в выдерживании каждой пружины сжатия сжатой до соприкосновения витков и каждой пружины растяжения растянутой до максимальной деформации (пп.3.7 и 3.8) в течение времени, указанного в чертеже или в технологической карте.

Заневоливание допускается осуществлять в одноместных и многоместных приспособлениях.

Если при заневоливании произойдет поломка более 10% партии предъявленных пружин, то остальные пружины подвергаются повторному испытанию с удвоенной выдержкой, предусматриваемой чертежом.

Если при повторном испытании произойдет поломка хотя бы одной пружины, то партия считается не выдержавшей испытания.

(Измененная редакция, Изм. N 1).

3.15. Кратковременное обжатие заключается в том, что каждую пружину сжатия обжимают до соприкосновения витков (п.3.7) от 3 до 10 раз с чередующимися полными разгрузками, а каждую пружину растяжения растягивают до максимальных деформаций (п.3.8) от 3 до 10 раз с чередующимися полными разгрузками.

3.16. Копровая отбивка, назначаемая с целью дополнительной стабилизации размеров пружин третьего класса, заключается в нанесении указанного в чертеже количества ударов с каждого конца пружины.

В чертеже должны быть указаны:

а) масса падающего груза и высота его сбрасывания;

б) масса посредника (штока), воспринимающего удары падающего груза и сжимающего испытуемую пружину;

в) размеры высот, отвечающие предварительной и рабочей деформации при испытании.

Твердость соударяющихся поверхностей посредника и падающего груза должна быть в пределах 42...47 НRС.

В случае поломки при копровых испытаниях более 10% пружин предъявленной партии все пружины подвергаются дополнительно удвоенному количеству ударов. Если при повторном испытании произойдет поломка хотя бы одной пружины, партия считается не выдержавшей испытания.

3.17. Стендовая отбивка, назначаемая с целью дополнительной стабилизации размеров пружин III класса, заключается в выполнении указанного в чертеже количества нагружений по заданному закону движения подвижного конца пружины.

Если в процессе испытаний произойдет поломка более 10% пружин предъявленной партии, то испытания повторяют с удвоенным количеством циклов нагружений. Если при повторном испытании произойдет поломка хотя бы одной пружины, партия считается не выдержавшей испытания.

3.18. Периодические контрольные испытания, если они установлены, заключаются в выполнении испытаний пружин до разрушения или до заданных количеств циклов нагружения, характеризующих необходимую выносливость. Испытания выполняются на копре или стенде по заданным режимам нагружения.

В чертеже или другой документации, утвержденной в установленном порядке, должны быть указаны:

а) календарная периодичность испытаний и порядок комплектования образцов пружин, участвующих в каждом испытании;

б) размеры высот, отвечающие предварительной и рабочей деформации пружины при испытаниях;

в) сведения о законе нагружения или разгрузки пружины (гармонический закон, ударное нагружение, нагружение по заданной кривой изменения скорости перемещения подвижного конца пружины, гармоническое нагружение со свободной разгрузкой и ударом перемещаемого звена заданной массы в конце разгрузки и т.п.);

г) частота и требуемое количество циклов при испытании;

д) сведения, предусмотренные в п.3.16, если контрольные испытания выполняются на копре;

е) объем и порядок контроля пружин при испытаниях;

ж) (Исключен, Изм. N 1).

Допускается выполнение контрольных испытаний непосредственно в натурных изделиях или в их узлах. В этих случаях сведения, перечисленные в подпунктах а-д, в чертежах или иной документации не отражаются.

3.16-3.18. (Измененная редакция, Изм. N 1).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Требования к маркировке устанавливают в зависимости от назначения и условий производства пружин. Необходимые способы маркировки указывают в рабочем чертеже.

4.2. На пружины, изготовленные из проволоки диаметром более 5 мм, допускается наносить маркировку электрографическим способом на одном или обоих опорных витках.

4.3. Для пружин I и II классов, изготовленных из прутков диаметром 16 мм и более, допускается наносить маркировку механическим способом на одном или обоих опорных витках с помощью цифровых и буквенных клейм по ГОСТ 25726-83, ГОСТ 25727-83.

4.4. Для пружин, на которые нанесение маркировки невозможно или нецелесообразно, маркировку наносят на бирки, прочно прикрепляемые к пружине или к упаковочному месту, или другим способом по согласованию потребителя с предприятием-изготовителем.

4.1-4.4. (Измененная редакция, Изм. N 1).

4.5. Маркировка включает следующие сведения:

а) товарный знак предприятия-изготовителя;

б) месяц и год выпуска;

в) порядковый номер пружины (партии).

По соглашению между заказчиком и предприятием-изготовителем в указанную маркировку могут быть внесены изменения, а также включены другие необходимые сведения.

4.6. На каждую партию пружин, выдержавших испытания и признанных годными, предприятие-изготовитель продукции составляет паспорт, включающий следующие сведения:

а) наименование организации, в систему которой входит предприятие-изготовитель;

б) товарный знак предприятия-изготовителя и его адрес;

в) номер чертежа или условное обозначение пружин;

г) марка стали для пружин, изготовленных из закаливаемых марок стали;

д) количество пружин в партии;

е) результаты проверок и испытаний;

ж) штамп или подпись ОТК о приемке пружин;

з) номер настоящего стандарта.

По согласованию между заказчиком и предприятием-изготовителем в паспорт могут быть внесены и другие необходимые сведения.

4.7. Готовые пружины при хранении и транспортировании предохраняют от коррозии в соответствии с требованиями ГОСТ 9.014-78.

4.8. При транспортировании пружины упаковывают в тару, типы и емкости которой устанавливают по согласованию потребителя с изготовителем. Упаковка и укладка пружин должна обеспечивать защиту их от механических повреждений.

4.9. Маркировка транспортной тары должна выполняться по ГОСТ 14192-96.

4.10. В тару должен вкладываться сопроводительный документ с указанием:

наименования или товарного знака предприятия-изготовителя и его адреса;

условного обозначения пружины или номера чертежа пружины;

массы упаковкой (брутто и нетто);

даты консервации.

4.8-4.10. (Измененная редакция, Изм. N 1).

4.11. (Исключен, Изм. N 1).

4.12. Транспортировку упакованных пружин производят транспортом всех видов в крытых транспортных средствах с соблюдением правил перевозок грузов, установленных для транспорта каждого вида.

4.13. При транспортировании упакованных пружин допускается пакетирование ящиков с соблюдением правил перевозки грузов, утвержденных соответствующими ведомствами.

4.14. Условия хранения пружин - в соответствии с требованиями ГОСТ 15150-69.

4.12-4.14. (Введены дополнительно, Изм. N 1).