ГОСТ 1561-75

Группа Д56

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РЕЗЕРВУАРЫ ВОЗДУШНЫЕ ДЛЯ АВТОТОРМОЗОВ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ

Технические условия

Air reservoirs for railway car automatic brakes. Specifications*

______________

* Наименование стандарта. Измененная редакция, Изм. N 1.

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 23 июля 1975 г. N 1894 срок введения установлен с 01.01.77

ПРОВЕРЕН в 1987 г. Постановлением Госстандарта СССР от 08.06.87 N 1889 срок действия продлен до 01.01.93*

________________

* Ограничение срока действия снято по протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 2, 1993 год). - Примечание изготовителя базы данных.

ВЗАМЕН ГОСТ 1561-65

ПЕРЕИЗДАНИЕ. Август 1987 г.

ВНЕСЕНО Изменение N 1, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 16 от 08.10.99). Государство-разработчик Россия. Постановлением Госстандарта России от 28.12.99 N 775-ст введено в действие на территории РФ с 01.07.2000

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 3, 2000 год

Настоящий стандарт распространяется на воздушные резервуары для автоматических тормозов грузовых и пассажирских вагонов, электропоездов, дизель-поездов исполнения У по ГОСТ 15150-69, а также вагонов метрополитена и трамваев.

1. ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

1. ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

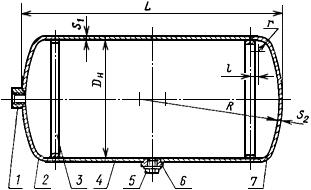

1.1. Типы и основные параметры резервуаров должны соответствовать указанным на чертеже и в таблице.

1 - штуцер днища; 2 - днище с отверстием; 3 - кольцо подкладное; 4 - обечайка;

5 - пробка; 6 - штуцер обечайки; 7 - днище глухое.

Типо- | Расчетное давление, МПа (кгс/см | Вмес- | Размеры, мм | Номинальный размер резьбы штуцера, дюймы | |||||||

не менее | обечайки | днища | |||||||||

Р7-8 | 0,7 (7) | 8 | 210 | 250 | 300 | 2,5 | 3,0 | 0,1 | 16 | ||

Р7-12 | 12 | 300 |

| ||||||||

Р7-24 | 24 | 550 |

| ||||||||

Р7-38 | 38 | 605 | 300 | ||||||||

Р7-55 | 55 | 860 |

| ||||||||

Р7-78 | 78 | 1210 | |||||||||

Р7-100 | 100 | 1510 |

| ||||||||

Р7-110 | 110 | 1653 | |||||||||

Р7-135 | 135 | 1180 | 400 | ||||||||

Р10-9 | 1,0 (10) | 9,5 | 234 | 250 | 3,9 | ||||||

Р10-20 | 20 | 475 | |||||||||

Р10-55 | 55 | 860 | 303 | 3,9 | |||||||

Р10-100 | 100 | 1050 | 358 | ||||||||

Р10-170 | 170 | 1362 | 416 | 400 | 4,0 | 5,0 | 24 |

| |||

Р10-300 | 300 | 1172 | 610 | 502 | 5,0 | 6,0 | 50 |

| |||

__________________

* По заказу потребителя.

Примечания:

1. Допускается увеличение высоты днища за счет уменьшения длины обечайки.

2. Допускается дополнительно устанавливать штуцеры на глухом днище и обечайке по согласованию с потребителем.

3. Допускается применение подкладных планок для продольных сварных соединений.

4. Отклонения фактической вместимости резервуаров от указанной в таблице не должны превышать 3%.

Пример условного обозначения резервуара с расчетным давлением 0,7 МПа (7 кгс/см), вместимостью 100 л:

Резервуар P7-100 ГОСТ 1561-75

То же, с расчетным давлением 1,0 МПа (10 кгс/см):

Резервуар Р10-100 ГОСТ 1561-75

1.2. Штуцеры обечайки и днища резервуара должны иметь трубную резьбу по ГОСТ 6357-81, класс В.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Резервуары должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Детали резервуара должны изготовляться из стали следующих марок:

а) днище, обечайка, подкладные кольца и планки - 10ХНДП по ГОСТ 19281-89, 15 по ГОСТ 1050-74* и ВСт3сп5 по ГОСТ 380-71 при толщине металла 5 мм и более; 10ХНДП по ГОСТ 19281-89, 15 по ГОСТ 1050-74* и ВСт3сп2 по ГОСТ 380-71 при толщине металла от 4 до 5 мм; 4-IV-ВСт3сп или 4-IV-15 по ГОСТ 16523-70 и 10ХНДП при толщине металла 3,9 мм и менее.

_______________

* На территории Российской Федерации действует ГОСТ 1050-88, здесь и далее по тексту. - Примечание изготовителя базы данных.

Допускается применение полуспокойных сталей тех же марок для резервуаров с расчетным давлением 0,7 МПа (7 кгс/см).

Для резервуаров с расчетным давлением 1,0 МПа (10 кгс/см) допускается применение полуспокойной стали по согласованию с потребителем.

По согласованию с потребителем допускается применение других материалов.

Для вагонов метрополитена допускается изготовление резервуаров из стали марок 20 по ГОСТ 1577-81* и 5-III-20 по ГОСТ 16523-70;

_______________

* На территории Российской Федерации действует ГОСТ 1577-93. - Примечание изготовителя базы данных.

б) штуцер - из стали марки ВСт3 по ГОСТ 380-71 любой степени раскисления.

Допускается применение стали марок 15, 20 по ГОСТ 1050-74 или 15Л-I, 20Л-I по ГОСТ 977-75*;

______________

* На территории Российской Федерации действует ГОСТ 977-88, здесь и далее по тексту. - Примечание изготовителя базы данных.

в) пробка - из стали Ст0, Ст1, Ст2, Ст3 любой группы и способа раскисления по ГОСТ 380-71.

Допускается изготовлять пробки из литой стали марок 15Л-I, 20Л-I, 25Л-I, 40Л-I по ГОСТ 977-75, а также из пластмасс.

(Измененная редакция, Изм. N 1).

2.3. Резьба штуцера и пробки должна быть чистой. Не допускаются нитки с сорванной или неполной резьбой, если их длина превышает 10% общей длины резьбы по винтовой линии.

2.4. Днища резервуара должны быть изготовлены горячей или холодной штамповкой.

Днища должны подвергаться термообработке, если температура окончания штамповки ниже 700 °С.

2.5. На участке малого радиуса отштампованного днища допускается утонение до 10% толщины листа.

2.6. Состояние поверхности обечайки и днища должно отвечать требованиям, установленным стандартами на исходный материал.

Не допускаются дефекты, образующиеся в процессе изготовления обечайки и днища резервуаров, глубиной более 0,2 мм при толщине металла до 5 мм, 0,3 мм при толщине металла свыше 5 мм и выводящие толщину металла за пределы минусового допуска.

Не допускаются надрывы и расслоения металла.

2.7. Горф* цилиндрической части днища не должен превышать 0,5 мм для днища диаметром до 400 мм и 1 мм диаметром более 400 мм.

__________________

* Текст соответствует оригиналу. - Примечание изготовителя базы данных.

2.8. Отклонения от правильной геометрической формы резервуара (нецилиндричность, некруглость) допускаются в пределах допуска на диаметр.

2.9. Подготовка деталей к сварке, производство сварочных работ, марки применяемых сварочных материалов должны соответствовать нормативно-технической документации на изготовление сварных конструкций железнодорожных вагонов.

2.10. Продольные и кольцевые швы должны быть выполнены встык электродуговой сваркой по ГОСТ 8713-79 или ГОСТ 14771-76.

2.11. Штуцеры должны быть приварены в центре днища и середине обечайки.

Допускается приваривать штуцер обечайки со смещением от середины на расстоянии не менее 100 мм от продольного и поперечного швов.

2.12. Прочность сварного соединения должна быть не менее прочности основного металла.

Качество применяемых сварочных материалов должно обеспечивать: временное сопротивление металла шва - не менее нижнего предела прочности основного металла, относительное удлинение - не менее 18% и ударную вязкость - не менее 0,8 МДж/м (8 кгс·м/см

) при температуре плюс 20 °С и не менее 0,4 МДж/м

(4 кгс·м/см

) при температуре минус 20 °С.

2.13. При угле изгиба в 100° в сварных соединениях не должно быть трещин.

2.14. Швы резервуаров должны быть плотными.

2.15. Сварка должна производиться сварщиками, прошедшими испытания согласно действующим правилам Госгортехнадзора.

2.16. Наружная поверхность резервуаров должна быть окрашена по ГОСТ 7409-73*, ГОСТ 12549-80** и ГОСТ 22947-78***.

______________

* На территории Российской Федерации действует ГОСТ 7409-90;

* На территории Российской Федерации действует ГОСТ 12549--2003;

** На территории Российской Федерации действует ГОСТ 31365-2008. - Примечание изготовителя базы данных.

Перед окраской резервуары должны быть подвергнуты всем видам испытаний и контроля.

2.17. Срок службы резервуаров - 20 лет, для вагонов метрополитена - 31 год. По истечении срока службы резервуаров вагонов метрополитена эксплуатация их должна быть прекращена. Решение о возможности дальнейшей эксплуатации принимается по результатам обследования технического состояния каждого резервуара по согласованной методике.

(Измененная редакция, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия резервуаров требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные испытания.

3.2. При приемо-сдаточных испытаниях должны контролироваться внешний вид резервуара на соответствие требованиям пп.2.3, 2.5-2.8, 2.11, 2.16 и качество сварных швов на соответствие требованиям пп.2.10, 2.12-2.14.

3.3. При проверке качества сварных швов должны контролироваться:

а) внешний вид, размеры и наружные дефекты сварных швов;

б) механические свойства;

в) внутренние дефекты;

г) плотность швов.

3.4. Проверке по пп.3.3а, г должен подвергаться каждый резервуар, а по п.3.3б - выборочно от партии резервуаров, устанавливаемой предприятием-изготовителем.

3.5. Проверке по п.3.3 в должен подвергаться каждый резервуар с расчетным давлением 1,0 МПа (10 кгс/см), а с расчетным давлением 0,7 МПа (7 кгс/см

) - выборочно от партии резервуаров по согласованию с потребителем.

3.6. Результаты проверки и испытания резервуаров должны быть занесены в специальную книгу предприятия-изготовителя.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Проверка внешнего вида резервуара и размеров сварных швов должна проводиться наружным осмотром и обмером.

4.2. Проверка наружных дефектов сварных швов - по ГОСТ 3242-79.

4.3. Определение механических свойств сварных соединений - по ГОСТ 6996-66.

4.4. Определение внутренних дефектов в швах сварных соединений должно проводиться методом просвечивания проникающими излучениями по ГОСТ 7512-82 или методом ультразвуковой дефектоскопии по ГОСТ 14782-86.

Просвечиванию подлежат продольные и кольцевые швы на протяжении не менее 25% общей длины выполненных стыковых швов испытываемого резервуара.

Допускается, по согласованию с потребителем, уменьшение процента от общей длины сварных швов и количества просвечиваемых резервуаров.

4.5. Плотность швов должна проверяться гидравлическим испытанием.

Гидравлическое испытание резервуара должно проводиться пробным (полуторным расчетным) давлением, под которым он выдерживается в течение 3 мин, резервуаров вместимостью 170 и 300 л - 5 мин.

При испытании должны производиться осмотр резервуара и обстукивание сварных швов деревянным молотком массой 0,5 кг.

Течь, "слезки" и потение при испытаниях не допускаются.

4.6. К каждому резервуару с расчетным давлением 1,0 МПа (10 кгс/см) должна прикладываться эксплуатационная документация по ГОСТ 2.601-68* (по заказу потребителя).

______________

* На территории Российской Федерации действует ГОСТ 2.601-2006. - Примечание изготовителя базы данных.

5. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На глухом днище или обечайке резервуара должны быть нанесены белой масляной краской следующие надписи и знаки:

условный номер или товарный знак предприятия-изготовителя;

обозначение резервуара;

номер резервуара по системе нумерации предприятия-изготовителя;

год и месяц изготовления.

Кроме того, на штуцере обечайки должны быть выбиты: номер резервуара, год и месяц изготовителя и условный номер или товарный знак предприятия-изготовителя.

По заказу потребителя на резервуарах с расчетным давлением 1,0 МПа (10 кгс/см) могут быть указаны другие данные.

5.2. Резервуары после гидравлических испытаний должны быть просушены внутри, отверстия штуцеров должны быть покрыты антикоррозионной смазкой и заглушены пробкой, исключающей попадание ее внутрь.

5.3. Группа условий хранения резервуаров - С по ГОСТ 15150-69.

5.4. При транспортировании резервуары должны быть предохранены от ударов и механических повреждений.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие резервуаров требованиям настоящего стандарта при условии соблюдения потребителем правил эксплуатации, транспортирования и хранения.

Гарантийный срок устанавливается 5 лет со дня ввода резервуара в эксплуатацию.