ГОСТ 15598-70

Группа B72

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОЛОКА СТАЛЬНАЯ СТРУННАЯ

Технические условия

Steel piano wire. Specifications

МКС 77.140.65

ОКП 12 2100

Дата введения 1971-01-01

ВВЕДЕН постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР N 296 от 6 марта 1970 г.

Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

Издание с Изменениями N 1, 2, утвержденными в марте 1985 г., октябре 1988 г. (ИУС 6-85, 1-89)

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2005 год

Поправка внесена юридическим бюро "Кодекс"

Настоящий стандарт распространяется на стальную проволоку, предназначенную для изготовления струн музыкальных инструментов.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Проволоку изготовляют двух классов:

1 класс - с повышенными упругими свойствами;

2 класс - с нормальными упругими свойствами.

1.2. Диаметр проволоки и предельные отклонения по нему должны соответствовать указанным в табл.1.

Таблица 1

мм

Номинальный диаметр проволоки | Предельное отклонение | |

1 класс | 2 класс | |

0,200 | ±0,006 | ±0,004 |

0,250 | ||

0,280 | ||

0,300 | ||

0,350 | ||

0,380 | ±0,010 | |

0,400 | ||

0,450 | ±0,005 | |

0,500 | ||

0,600 | ||

0,700 | ||

0,775 | ||

0,800 | ||

0,825 | ±0,015 | |

0,850 | ||

0,875 | ||

0,900 | ||

0,925 | ||

0,950 | ||

0,975 | ||

1,000 | ||

1,025 | ||

1,050 | ||

1,075 | ||

1,100 | ||

1,125 | ||

1,150 | ||

1,175 |

| |

1,200 | ||

1,225 | ||

1,250 | ||

1,275 | ||

1,300 | ||

1,350 | ||

1,400 | ||

1,450 | ±0,020 | |

1,500 | ||

1,550 | ||

1,600 | ||

Разбег предельных отклонений проволоки 1-го класса в одном мотке не должен превышать 0,01 мм.

1.3. Овальность проволоки 1-го класса диаметром от 0,200 до 0,350 мм должна быть не более 0,006 мм, диаметром более 0,350 мм - не более 0,01 мм. Овальность проволоки 2-го класса должна быть не более 0,005 мм.

Пример условного обозначения проволоки 1 класса диаметром 0,800 мм:

Проволока 1-0,800 ГОСТ 15598-70.

Раздел 1. (Измененная редакция, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока должна изготовляться в соответствии с требованиями настоящего стандарта из углеродистой стали с массовой долей углерода от 0,83 до 1,05% по ГОСТ 1050-88, ГОСТ 14959-79, ГОСТ 1435-99 или другой нормативно-технической документации.

Марку стали выбирает предприятие-изготовитель в зависимости от диаметра и необходимых механических свойств проволоки.

2.2. Механические свойства проволоки должны соответствовать указанным в табл.2.

Таблица 2

Класс 1 | Класс 2 | ||||

Диаметр проволоки, мм | Временное сопротивление, Н/мм | Условный предел упругости, Н/мм | Временное сопротивление, Н/мм | Условный предел упругости, Н/мм | Число скручиваний двух рядом сложенных проволок |

не менее | |||||

0,200 | |||||

0,250 | |||||

0,280 | 2550(260) | ||||

0,300 | |||||

0,350 | - | - | |||

0,380 | 1230(125) | ||||

0,400 | |||||

0,450 | |||||

0,500 | |||||

0,600 | |||||

0,700 | |||||

0,775 | 20 | ||||

0,800 | |||||

0,825 | |||||

0,850 | 2400 | 1750 | 2550(260) | 1230(125) | |

0,875 | |||||

0,900 | |||||

0,925 | |||||

0,950 | |||||

0,975 | 1180(120) | ||||

1,000 | |||||

1,025 | |||||

1,050 | |||||

1,075 | |||||

1,100 | |||||

1,125 | |||||

1,150 | 2250(230) | 1650(170) | 2450(250) | 1130(115) | 18 |

1,175 | |||||

1,200 | |||||

1,225 | |||||

1,250 | |||||

1,275 | |||||

1,300 | |||||

1,350 | |||||

1,400 | 1960(200) | 1550(160) | 2300(235) | 1030(105) | |

1,450 | |||||

1,500 | |||||

1,550 | |||||

1,600 | 980(100) | ||||

Примечание. Условный предел упругости проволоки 2-го класса диаметрами от 0,200 до 0,700 мм вводится с 01.07.92.

2.1, 2.2. (Измененная редакция, Изм. N 2).

2.3. Поверхность проволоки должна быть чистой, светлой, без следов окалины, ржавчины, не должна иметь пороков, видимых невооруженным глазом. Шероховатость поверхности должна быть не более Ra 0,32 мкм по ГОСТ 2789-73.

Контролю шероховатости поверхности подвергается проволока диаметром 0,775 мм и более.

(Измененная редакция, Изм. N 1, 2).

2.4. Проволока не должна ломаться или растрескиваться после навивки восьми витков на стержень, диаметр которого равен диаметру испытуемой проволоки.

(Измененная редакция, Изм. N 2).

2.5а. Проволока не должна расслаиваться при испытании на скручивание.

Проволока считается нерасслаивающейся, если при испытании на скручивание до разрушения основной излом ровный и перпендикулярный оси проволоки.

2.5б. Проволока диаметром 0,775 мм и более должна быть равновесной. Проволока считается равновесной, если отрезок проволоки длиной 3 м, лежащий на плоскости, образует кольцо диаметром не менее 350 мм.

2.5а, 2.5б. (Введены дополнительно, Изм. N 2).

2.5. Проволока должна изготовляться в мотках, состоящих из одного отрезка. Намотка проволоки должна производиться правильными неперепутанными рядами и обеспечивать свободное сматывание проволоки с мотков.

При освобождении мотка от вязок проволока не должна свертываться в "восьмерку".

(Измененная редакция, Изм. N 2).

2.6. Масса мотка проволоки должна соответствовать нормам, указанным в табл.3.

Таблица 3

Диаметр проволоки, мм | Масса мотка, кг |

От 0,200 до 0,400 вкл. | 0,5-3,0 |

" 0,450 " 0,700 " | 1,0-3,0 |

" 0,775 " 1,350 " | 1,0-5,0 |

Св. 1,350 | 1,0-8,0 |

Примечание. По требованию потребителя проволоку изготовляют массой мотков до 30 кг.

(Измененная редакция, Изм. N 1).

2.7. (Исключен, Изм. N 1).

3а. ПРАВИЛА ПРИЕМКИ

3а.1. Проволоку принимают партиями. Партия должна состоять из проволоки, изготовленной из одной марки стали, одного диаметра, одного класса и должна быть оформлена документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

результаты проведенных испытаний;

количество мотков;

массу нетто;

номер партии.

(Измененная редакция, Изм. N 2).

3а.2. Диаметр и качество поверхности проволоки проверяют на каждом мотке.

3а.3. Для испытания временного сопротивления, навивания, скручивания от партии проволоки отбирают 10% мотков, но не менее трех мотков от партии; для контроля условного предела упругости отбирают 5% мотков, но не менее трех мотков.

Контроль шероховатости проволоки изготовитель проводит периодически, но не реже одного раза в квартал. При этом отбирают 5% мотков, но не менее трех мотков от партии, прошедшей приемосдаточные испытания.

3а.4. При неудовлетворительных результатах испытаний хотя бы по одному из показателей проводят повторное испытание по этому показателю на удвоенном количестве мотков. Результаты повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов периодических испытаний испытания переводят в приемосдаточные.

3а.3, 3а.4. (Измененная редакция, Изм. N 2).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Для каждого вида испытаний отбирают по одному образцу проволоки с двух концов мотка.

3.2. Диаметр проволоки измеряют в двух взаимно перпендикулярных направлениях одного сечения рычажным микрометром по ГОСТ 4381-87 или другими средствами измерения соответствующей точности.

3.3. Внешний осмотр проводят визуально без применения увеличительных приборов.

3.4. Испытание проволоки на растяжение проводят по ГОСТ 10446-80.

3.5. Испытание проволоки на навивание проводят по ГОСТ 10447-93.

3.6. Испытание на скручивание двух рядом сложенных образцов проводят по ГОСТ 1545-80 на образцах с расчетной длиной, равной 100. К скручиваемым образцам прикладывается предварительное натяжение, усилие которого не должно превышать 2% от их суммарного номинального разрывного усилия. Оба образца скручивают равномерно по винтовой линии с частотой вращения не более 60 об/мин.

Испытание на нерасслаиваемость при скручивании проводят до полного разрушения образца. При этом скручиванию подвергается один образец проволоки.

Осмотр изломов производится без применения увеличительных приборов.

3.7. Шероховатость поверхности проволоки проверяется профилографами-профилометрами или другими приборами для контроля шероховатости проволоки по методу, приведенному в приложении.

3.8. Условный предел упругости определяют графическим способом по диаграмме растяжения, полученной на разрывной машине. Обработку и обсчет машинных диаграмм осуществляют по методике определения условного предела текучести по ГОСТ 1497-84.

3.6-3.8. (Измененная редакция, Изм. N 2).

3.9. При определении равновесности отрезок проволоки свободно укладывают на плоскость и, если проволока образует кольцо, измеряют диаметр образующегося кольца металлической линейкой по ГОСТ 427-75.

3.10. Взвешивание грузовых мест партии, а также при необходимости мотков проводят на весах, обеспечивающих точность взвешивания до 1%.

3.9, 3.10. (Введены дополнительно, Изм. N 2).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Каждый моток проволоки должен быть перевязан не менее, чем в трех местах равномерно расположенных по окружности мотка проволокой по ГОСТ 3282-74 или другой нормативно-технической документации. Мотки проволоки одного размера могут быть связаны в бухты. Масса мотка (бухты) не должна превышать 80 кг.

(Измененная редакция, Изм. N 1).

4.2. Проволока должна быть покрыта консервационным маслом НГ-203А по ОСТ 38.01436-87 или К-17 по ГОСТ 10877-76, или другими равноценными по свойствам маслами. По требованию потребителя проволока не смазывается.

Мотки проволоки должны быть обернуты упаковочной бумагой по ГОСТ 8828-89 или парафинированной бумагой по ГОСТ 9569-79, а затем уложены в металлические банки или бочки по нормативно-технической документации.

По согласованию изготовителя с потребителем при отгрузке проволоки в контейнерах, а также одногородним потребителям, допускается не упаковывать проволоку в бумагу.

(Измененная редакция, Изм. N 1, 2).

4.3а. Масса грузового места не должна превышать 300 кг. Формирование грузовых мест в транспортные пакеты проводится по ГОСТ 24597-81 и в соответствии с правилами перевозки грузов.

(Введен дополнительно, Изм. N 2).

4.3. К каждому мотку должен быть прочно прикреплен ярлык с указанием:

а) товарного знака или наименования и товарного знака предприятия-изготовителя;

б) условного обозначения проволоки;

в) номера партии.

4.4. При упаковке проволоки в жесткую тару на каждом упаковочном месте должно быть указано:

а) товарный знак или наименование и товарный знак предприятия-изготовителя;

б) условное обозначение проволоки;

в) масса нетто;

г) количество мотков.

4.3, 4.4. (Измененная редакция, Изм. N 2).

4.5. (Исключен, Изм. N 1).

4.6. Проволоку транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Размещение и крепление груза в транспортных средствах при транспортировании по железной дороге должно соответствовать техническим условиям погрузки и крепления грузов, утвержденным Министерством путей сообщения СССР.

Допускается транспортирование проволоки в универсальных контейнерах по ГОСТ 15102-75, ГОСТ 20435-75, ГОСТ 22225-76.

Транспортирование проволоки по железной дороге производится мелкими или повагонными отправками.

(Измененная редакция, Изм. N 2).

4.7. Транспортная маркировка - по ГОСТ 14192-96.

4.8. Хранение проволоки проводится в соответствии с ГОСТ 15150-69 по условиям хранения 5.

4.6-4.8. (Введены дополнительно, Изм. N 1).

4.9. Упаковка, маркировка, транспортирование и хранение проволоки, отправляемой в районы Крайнего Севера или районы, приравненные к ним, должны соответствовать ГОСТ 15846-79.

(Введен дополнительно, Изм. N 2).

ПРИЛОЖЕНИЕ (обязательное). МЕТОД ВЫПОЛНЕНИЯ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ПРОВОЛОКИ СТАЛЬНОЙ СТРУННОЙ

ПРИЛОЖЕНИЕ

Обязательное

Метод устанавливает порядок выполнения измерения шероховатости стальной струнной проволоки.

1. МЕТОД ОТБОРА И ПОДГОТОВКИ ОБРАЗЦОВ

Для контроля шероховатости отбирают образцы длиной от 50 до 70 мм. Образцы должны быть прямолинейные. Поверхность образцов должна быть очищена. Очистку поверхности проводят:

обезжириванием в горячем трихлорэтиле при температуре 60-70 °С в течение 3-5 мин;

обезжириванием ватным тампоном, смоченным в метиловом спирте;

промывкой в горячей проточной воде в течение 1-2 мин.

2. ПРОВЕДЕНИЕ КОНТРОЛЯ

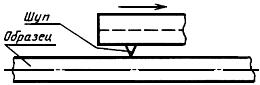

2.1. Измерение параметра шероховатости поверхности проволоки проводят в продольном направлении (см. чертеж).

Чертеж

2.2. Контролируемый образец проволоки закрепляется в приспособлении так, чтобы измеряемая поверхность была параллельна плоскости измерения и ходу датчика.

2.3. После установки образца проводят пятикратное измерение параметра шероховатости .

3. ОБРАБОТКА РЕЗУЛЬТАТОВ КОНТРОЛЯ

3.1. Результаты значений параметра шероховатости контролируемых образцов фиксируют в журнале и вносят в документ о качестве с указанием номера отобранных для контроля мотков.

3.2. За результат измерения параметра шероховатости принимают среднее арифметическое значение результатов пяти измерений.

(Измененная редакция, Изм. N 2).