ГОСТ 15490-70*

Группа А19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

УГЛИ БУРЫЕ, КАМЕННЫЕ, АНТРАЦИТ И ТЕРМОАНТРАЦИТ

Методы определения механической прочности

Brown coats, hard coals, anthracite and thermoanthracite. Methods for determination of mechanical strength

ОКСТУ 0309

Дата введения 1970-07-01

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 13 февраля 1970 г. N 158 срок введения установлен с 01.07.70

Проверен в 1986 г. Постановлением Госстандарта от 03.04.86 N 881 срок действия продлен до 01.07.92*

_______________

* Ограничение срока действия снято Постановлением Госстандарта СССР от 14.11.91 N 174 (ИУС N 2-92). - Примечание изготовителя базы данных.

ВЗАМЕН ГОСТ 7714-55 а части разд. А

* ПЕРЕИЗДАНИЕ (декабрь 1988 г.) с Изменениями N 1, 2, утвержденными в январе 1977 г., апреле 1986 г. (ИУС 1-77, 7-86).

Настоящий стандарт распространяется на бурые и каменные угли, антрацит и термоантрацит и устанавливает методы определения механической прочности.

(Измененная редакция, Изм. N 1).

1. МЕТОД ИСПЫТАНИЯ В БОЛЬШОМ БАРАБАНЕ

1. МЕТОД ИСПЫТАНИЯ В БОЛЬШОМ БАРАБАНЕ

Сущность метода заключается в механической обработке топлива во вращающемся барабане закрытого типа и последующем определении выхода класса размером более нижнего предела крупности испытуемой пробы.

1.1. Отбор проб антрацита и углей по ГОСТ 10742-71 или ГОСТ 9815-75, а термоантрацита - по ГОСТ 23083-78.

Масса пробы термоантрацита и рядового угля должна быть не менее 240 кг, а грохоченого угля и антрацита - не менее 100 кг.

(Измененная редакция, Изм. N 1, 2).

1.2. Аппаратура

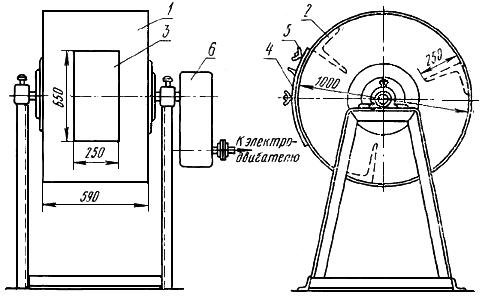

Барабан стальной закрытого типа диаметром 1000 мм, длиной 590 мм и толщиной стенок 5 мм с пределом износа до 3 мм (черт.1). На внутренней поверхности цилиндра приварены три полосы из стали толщиной 5 мм, с высотой ребра 250 мм, расположенные на равных расстояниях друг от друга. На цилиндрической поверхности барабана расположен люк для загрузки и выгрузки, закрывающийся крышкой с уплотнением. При установке барабана на кронштейнах (черт.1) люк должен быть на высоте 1 м от пола.

Черт. 1. Большой барабан

Большой барабан

1 - барабан; 2 - стальные полосы; 3 - загрузочный люк; 4 - крышка люка; 5 - крепление дверцы; 6 - редуктор.

Черт. 1

Барабан снабжен счетчиком оборотов с устройством для автоматической остановки его после заданного числа оборотов. Частота вращения барабана (25±1) об/мин.

Примечание. После 100 определений производят технический осмотр барабана.

Электродвигатель с редуктором для приведения барабана во вращение.

Набор сит длиной 750 мм, шириной 600 мм с квадратными отверстиями размером 100100; 50

50; 25

25; 20

20; 13

13 и 10

10 мм.

Весы с погрешностью взвешивания не более 0,1 кг.

Ящики металлические вместимостью 25 кг, щетки, совковые лопаты и др.

(Измененная редакция, Изм. N 1).

1.3. Подготовка к испытанию

1.3.1. Пробы топлива, отобранного по п.1.1, перед загрузкой в барабан для удаления мелочи рассеивают на ситах с размерами отверстий, мм:

5050 - антрацит классов крупности 70-120 и 50-100 мм и термоантрацит классов 80-120, 20-120, 10-120 и 40-80 мм;

2525 - антрацит классов 25-70 и 25-125 мм;

2020 - термоантрацит классов 10-120 и 10-70 мм;

1010 - термоантрацит класса более 10 мм.

Пробы, отобранные от рядового антрацита и угля предварительно рассеивают на сите с размером отверстий 100100 мм и надрешетный продукт додрабливают до полного прохождения через сито 100

100 мм. Затем пробу рассеивают на сите 13

13 мм и полученный таким образом класс 13-100 мм сокращают до 100 кг.

(Измененная редакция, Изм. N 1, 2).

1.3.2. При определении прочности антрацита и углей по пластовым пробам, отобранным по ГОСТ 9815-75, используют класс 13-100 мм, полученный после определения ситового состава.

1.3.3. Из подготовленной пробы топлива набирают три навески массой по 25±0,5 кг каждая.

1.4. Проведение испытания

1.4.1. Приготовленную по п.1.3 навеску топлива массой (25±0,5) кг загружают в барабан так, чтобы куски опускались по внутренней поверхности барабана, и плотно закрывают крышку люка. После 100 полных оборотов барабан автоматически останавливается. Пробу выгружают, тщательно собирая всю мелочь.

1.3.2-1.4.1. (Измененная редакция, Изм. N 1).

1.4.2. После испытаний в барабане топливо подвергают ситовому анализу. Рассев производят на механическом грохоте или вручную по ГОСТ 5954-81* на ситах с размерами отверстий, мм:

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 5954.1-91. - Примечание изготовителя базы данных.

5050 - при испытании антрацита классов 70-120 и 50-100 мм и термоантрацита классов 80-120, 20-120, 10-120 и 40-80 мм;

2525 - при испытании антрацита классов 25-70 и 25-125 мм;

2020 - при испытании термоантрацита классов 10-120 в 10-70 мм;

1010 - при испытании термоантрацита класса более 10 мм.

При испытании грохоченого антрацита и угля рассев производят на ситах с размером отверстий, соответствующим нижнему пределу крупности испытуемого топлива.

(Измененная редакция, Изм. N 1, 2).

1.5. Обработка результатов

1.5.1. Показатель механической прочности () в процентах вычисляют по формуле

![]() ,

,

где - масса навески, кг;

- масса надрешетного продукта после испытания в барабане, кг.

1.5.2. За окончательный результат испытания принимают среднее арифметическое результатов двух определений, если результат второго определения отклоняется от первого не более чем на 10% отн.

Если расхождение между результатами двух определений превышает 10% отн., то проводят третье определение и за окончательный результат принимают среднее арифметическое результатов двух наиболее близких определений.

1.5-1.5.2. (Измененная редакция, Изм. N 1).

2. МЕТОД ИСПЫТАНИЯ В МАЛОМ БАРАБАНЕ

Метод основан на испытании пробы топлива крупностью 25-50 мм во вращающемся барабане и в последующем определении массы кусков размером более 25 мм.

2.1. Отбор проб

2.1.1. От испытуемого рядового топлива в соответствии с ГОСТ 10742-71 отбирают пробу массой не менее 100 кг. Отобранную пробу рассеивают на сите с размерами отверстий 5050 мм, а подрешетный продукт - на сите с размерами отверстий 25

25 мм.

Полученное топливо класса 25-50 мм сокращают до остатка массой не менее 10 кг.

При испытании грохоченого топлива отобранную пробу сокращают без рассева до массы не менее 10 кг.

Примечание. Если содержание топлива класса 25-50 мм в пробе рядового угля массой около 100 кг составляет менее 10 кг, то массу пробы рядового топлива соответственно увеличивают.

2.2. Аппаратура

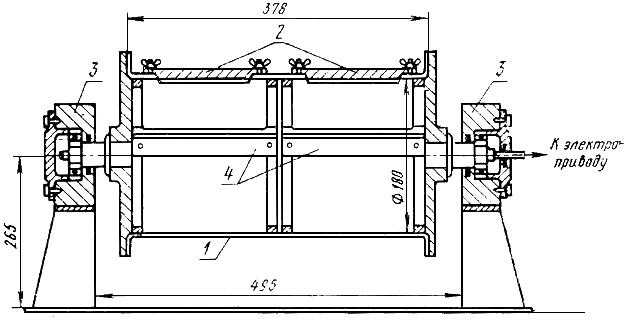

Барабан стальной, закрытый, сдвоенный, диаметром и длиной 180 мм (черт.2). На внутренней поверхности барабана по образующей цилиндра приварены три стальные полосы шириной 30 мм, расположенные на равных расстояниях друг от друга. Крышки барабанов плотно закрывают и прижимают болтами.

Черт.2. Малый барабан

Малый барабан

1 - сдвоенный барабан; 2 - полосы стальные; 3 - редуктор; 4 - завинчивающаяся дверца.

Черт.2

Сито с квадратными отверстиями размером 2525 мм.

Противни железные размером 250250 мм.

Весы технические.

2.3. Подготовка к испытанию

2.3.1. Из пробы, отобранной в соответствии с п.2.1.1, отвешивают четыре навески по 1,0 кг испытуемого топлива. Взвешивание производят с погрешностью не более 0,01 кг.

2.4. Проведение испытаний

2.4.1. Каждую навеску загружают в барабан, который вращают 20 мин со скоростью 50 об/мин. Одновременно ведут испытание двух параллельных навесок.

2.4.2. Топливо высыпают на противни отдельно из каждого цилиндра барабана и подвергают рассеву на сите с размерами отверстий 2525 мм встряхиванием сита в горизонтальном направлении в ту и другую сторону по пять раз.

2.4.3. Оставшееся на сите топливо тщательно собирают и взвешивают с точностью до 0,01 кг.

2.4.4. Таким же образом испытывают другие две навески.

2.5. Подсчет результатов испытания

2.5.1. Показатель механической прочности () в процентах вычисляют по формуле

![]() ,

,

где - начальная масса навески в кг;

- масса остатка навески на сите в кг.

2.5.2. Для определения механической прочности проводят четыре параллельных испытания. Показателем механической прочности является среднее арифметическое результатов четырех испытаний.

Если результат одного испытания отклоняется от среднего арифметического более чем на 10%, то его в расчет не принимают и вычисляют показатель механической прочности как среднее результатов трех испытаний.