ГОСТ 14864-78

Группа П53

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОБКИ ПНЕВМАТИЧЕСКИЕ ДЛЯ ОТВЕРСТИЙ

ДИАМЕТРОМ от 3 до 160 мм

Технические условия

Pneumatic plug gauges from 3 to 160 mm.

Specifications

ОКП 39 4327

Срок действия с 01.01.80

до 01.01.95*

_______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год). - Примечание изготовителя базы данных.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

И.А.Медовой, (руководитель темы); М.Б.Шабалина, канд. техн. наук (руководитель темы); Т.Ю.Шабалина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 05.07.78 N 1819

3. Срок проверки - 1993 г.

4. ВЗАМЕН ГОСТ 14864-69

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 801-78 | 2.8 |

ГОСТ 2789-73 | 2.10 |

ГОСТ 5949-75 | 2.8 |

ГОСТ 13762-86 | 4.2 |

ГОСТ 25347-82 | 2.2 |

РД 50-690-89 | 3.3 |

6. Срок действия продлен до 01.01.95 Постановлением Госстандарта СССР от 21.10.88 N 3481

7. ПЕРЕИЗДАНИЕ (июль 1990 г.) с Изменениями N 1, 2, утвержденными в июле 1987 г., в октябре 1988 г. (ИУС 11-87, 1-89)

Настоящий стандарт распространяется на измерительные пробки к пневматическим приборам и измерительным устройствам, контролирующим сквозные и глухие отверстия диаметром от 3 до 160 мм.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

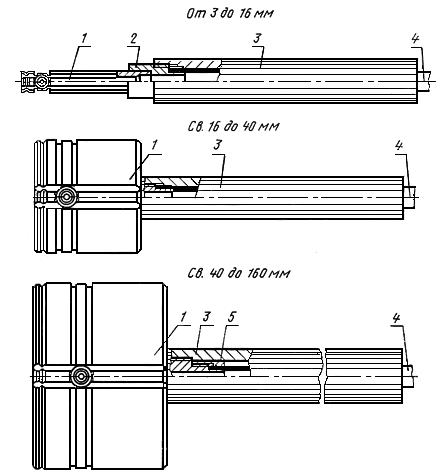

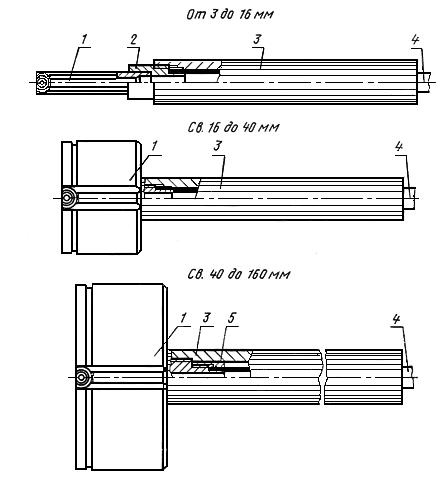

1.1. Пробки следует изготовлять двух типов:

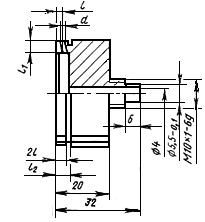

С - для сквозных отверстий (черт.1);

Г - для глухих отверстий (черт.2).

1 - вставка; 2 - переходник; 3 - ручка; 4 - шланг; 5 - гайка

Черт.1

1 - вставка; 2 - переходник; 3 - ручка; 4 - шланг; 5 - гайка

Черт.2

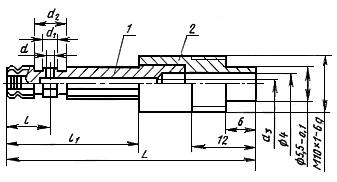

1.2. Основные размеры вставок и переходников пробок типа С должны соответствовать указанным на черт.3-6 и в табл.1-4, а типа Г - на черт.7 и в табл.5-8.

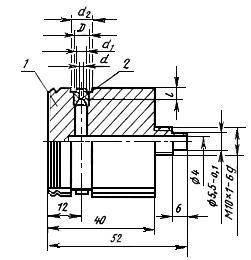

1 - вставка; 2 - переходник

Черт.3

Таблица 1

мм

Номинальный диаметр пробки | |||||||

От 3 до 4 включ. | 1,0 | 2 | 4 | 1,4 | 6 | 20 | 42 |

Св. 4 до 5 включ. | 2,0 | 8 | 25 | 47 | |||

1,5 | 3 | 6 | |||||

Св. 5 до 6 включ. | 1,0 | 2 | 4 | 3,0 | 30 | 52 | |

1,5 | 3 | 6 |

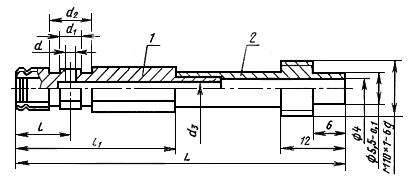

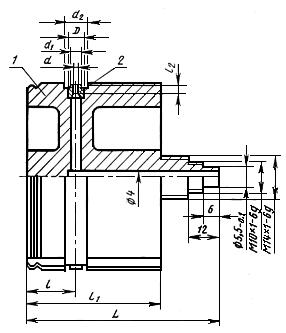

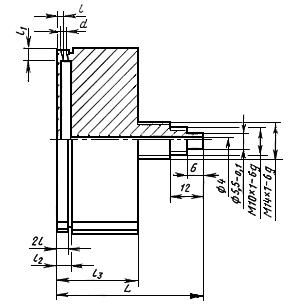

1 - вставка; 2 - переходник

Черт.4

Таблица 2

мм

Номинальный диаметр пробки | |||||||

Св. 6 до 10 включ. | 1,0 | 2 | 4 | 3 | 10 | 30 | 72 |

1,5 | 3 | 6 | |||||

2,0 | 4 | 8 | |||||

1,0 | 2 | 4 | 102 | ||||

1,5 | 3 | 6 | |||||

2,0 | 4 | 8 | |||||

1,0 | 2 | 4 | 142 | ||||

1,5 | 3 | 6 | |||||

2,0 | 4 | 8 | |||||

Св. 10 до 16 включ. | 1,0 | 2 | 4 | 4 | 12 | 40 | 72 |

1,5 | 3 | 6 | |||||

2,0 | 4 | 8 | |||||

1,0 | 2 | 4 | 102 | ||||

1,5 | 3 | 6 | |||||

2,0 | 4 | 8 | |||||

1,0 | 2 | 4 | 142 | ||||

1,5 | 3 | 6 | |||||

2,0 | 4 | 8 |

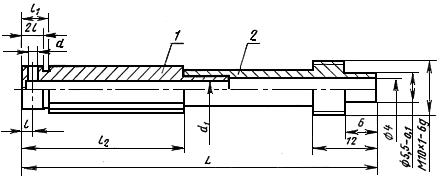

1 - вставка; 2 - вставное сопло

Черт.5

Таблица 3

мм

Номинальный диаметр пробки | |||||

Св. 16 до 40 включ. | 1,0 | 2 | 4 | 3,5 | 2 |

1,5 | 3 | 6 | 5,0 | 4 | |

2,0 | 4 | 8 |

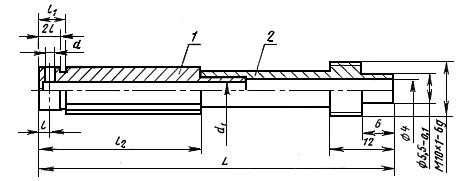

1 - вставка; 2 - вставное сопло

Черт.6

Таблица 4

мм

Номинальный диаметр пробки | ||||||||

Св. 40 до 60 включ. | 1,0 | 2 | 4 | 3,5 | 15 | 45 | 2 | 67 |

1,5 | 3 | 6 | 5,0 | 4 | ||||

2,0 | 4 | 8 | ||||||

Св. 60 до 100 включ. | 1,0 | 2 | 4 | 3,5 | 18 | 50 | 2 | 72 |

1,5 | 3 | 6 | 5,0 | 4 | ||||

2,0 | 4 | 8 | ||||||

Св. 100 до 160 включ. | 1,0 | 2 | 4 | 3,5 | 20 | 55 | 2 | 77 |

1,5 | 3 | 6 | 5,0 | 4 | ||||

2,0 | 4 | 8 |

1 - вставка; 2 - переходник

Черт.7

Таблица 5

мм

Номинальный диаметр пробки | ||||||

От 3 до 4 включ. | 1,0 | 1,4 | 1,0 | 3 | 20 | 42 |

Св. 4 до 5 включ. | 2 | 1,0 | 3 | 25 | 47 | |

1,5 | 1,5 | 4,5 | ||||

Св. 5 до 6 включ. | 1,0 | 3 | 1,0 | 3 | 30 | 52 |

1,5 | 1,5 | 4,5 |

1 - вставка; 2 - переходник

Черт.8

Таблица 6

мм

Номинальный диаметр пробки | ||||||

Св. 6 до 10 включ. | 1,0 | 3 | 1,0 | 3,0 | 30 | 72 |

1,5 | 1,5 | 4,5 | ||||

2,0 | 2,0 | 6,0 | ||||

1,0 | 1,0 | 3,0 | 102 | |||

1,5 | 1,5 | 4,5 | ||||

2,0 | 2,0 | 6,0 | ||||

1,0 | 1,0 | 3,0 | 142 | |||

1,5 | 1,5 | 4,5 | ||||

2,0 | 2,0 | 6,0 | ||||

Св. 10 до 16 включ. | 1,0 | 4 | 1,0 | 3,0 | 40 | 72 |

1,5 | 1,5 | 4,5 | ||||

2,0 | 2,0 | 6,0 | ||||

1,0 | 1,0 | 3,0 | 102 | |||

1,5 | 1,5 | 4,5 | ||||

2,0 | 2,0 | 6,0 | ||||

1,0 | 1,0 | 3,0 | 142 | |||

1,5 | 1,5 | 4,5 | ||||

2,0 | 2,0 | 6,0 |

Черт.9

Таблица 7

мм

Номинальный диаметр пробки | ||||

Св. 16 до 40 включ. | 1,0 | 1,0 | 2 | 3,0 |

1,5 | 1,5 | 4,5 | ||

2,0 | 2,0 | 4 | 6,0 |

Черт.10

Таблица 8

мм

Номинальный диаметр пробки | ||||||

Св. 40 до 60 включ. | 1,0 | 1,0 | 2 | 3,0 | 25 | 47 |

1,5 | 1,5 | 4 | 4,5 | |||

2,0 | 2,0 | 6,0 | ||||

Св. 60 до 100 включ. | 1,0 | 1,0 | 2 | 3,0 | 30 | 52 |

1,5 | 1,5 | 4 | 4,5 | |||

2,0 | 2,0 | 6,0 | ||||

Св. 100 до 160 включ. | 1,0 | 1,0 | 2 | 3,0 | 35 | 57 |

1,5 | 1,5 | 4 | 4,5 | |||

2,0 | 2,0 | 6,0 |

(Измененная редакция, Изм. N 2).

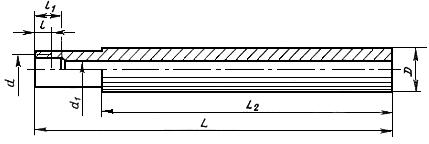

1.3. Основные размеры ручек пробок должны соответствовать приведенным на черт.11 и в табл.9.

Черт.11

Таблица 9

мм

Номинальный диаметр пробки | |||||||

От 3 до 16 включ. | M10х1-6 | 7 | 15 | 8 | 10 | 100 | 100 |

Св. 16 до 40 включ. | 110 | 135 | |||||

Св. 40 до 160 включ. | М14х1-6 | 10 | 20 | 15 | 30 | 110 | 135 |

(Измененная редакция, Изм. N 2).

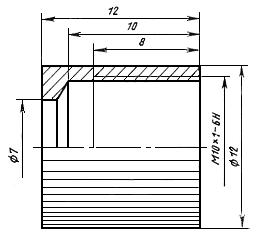

1.4. Размеры гаек для присоединения пробок диаметром свыше 40 до 160 мм к воздухопроводу должны соответствовать указанным на черт.12.

Черт.12

(Измененная редакция, Изм. N 2).

1.5. По заказу потребителя пробки для сквозных отверстий допускается изготовлять с уменьшенной длиной .

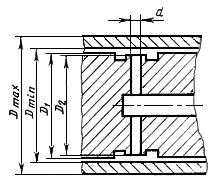

1.6. Схематическое изображение занижений по соплам ![]() и по направляющей части

и по направляющей части ![]() , указано на черт.13.

, указано на черт.13.

- максимальный предельный размер отверстия;

- минимальный предельный размер отверстия

Черт.13

По заказу потребителя допускается изготовлять занижения по соплам только на площадках вокруг сопел.

1.7. Занижения по соплам для пневматических длиномеров высокого давления ротаметрического типа должны быть 0,060 мм.

1.6, 1.7. (Измененная редакция, Изм. N 2).

1.8. Занижения по соплам для пневматических длиномеров низкого давления при контроле деталей, к которым прижата пробка в зоне одного из сопел, должны соответствовать указанным в табл.10.

Таблица 10

мм

Диапазон измерений длиномеров | Цена деления длиномеров | Занижения по соплам |

0,02 | 0,001 | 0,030 |

0,04 | 0,002 | 0,070 |

0,08 | 0,005 | 0,080 |

0,16 | 0,010 | 0,070 |

(Измененная редакция, Изм. N 1).

1.9. Занижения по соплам для манометрических приборов высокого давления должны соответствовать указанным в табл.11.

Таблица 11

Диапазон измерений, мм, не более | Диаметр измерительного сопла, мм | Диаметр входного сопла, мм | Перепад давления на максимальный диапазон измерений, МПа | Занижения по соплам, мм |

0,010 | 1,0 | 0,3 | 0,033 | 0,025* |

0,5 | 0,012 | 0,070 | ||

0,6 | 0,008 | 0,090 | ||

1,5 | 0,5 | 0,017 | 0,040* | |

0,6 | 0,012 | 0,060* | ||

2,0 | 0,5 | 0,025 | 0,030* | |

0,6 | 0,017 | 0,045* | ||

0,7 | 0,011 | 0,075* | ||

0,8 | 0,008 | 0,100 | ||

0,020 | 1,0 | 0,3 | 0,067 | 0,020* |

0,5 | 0,023 | 0,065 | ||

0,6 | 0,015 | 0,090 | ||

1,5 | 0,5 | 0,033 | 0,035* | |

0,6 | 0,023 | 0,060* | ||

0,7 | 0,017 | 0,090 | ||

0,8 | 0,011 | 0,115 | ||

2,0 | 0,5 | 0,049 | 0,025* | |

0,6 | 0,033 | 0,040* | ||

0,7 | 0,022 | 0,065* | ||

0,8 | 0,016 | 0,090* | ||

0,040 | 1,0 | 0,7 | 0,018 | 0,125 |

0,8 | 0,013 | 0,120 | ||

1,5 | 0,7 | 0,034 | 0,085 | |

0,8 | 0,022 | 0,105 | ||

1,0 | 0,014 | 0,125 | ||

2,0 | 0,7 | 0,045 | 0,055* | |

0,8 | 0,033 | 0,070* | ||

1,0 | 0,018 | 0,125 | ||

1,2 | 0,014 | 0,200 | ||

0,060 | 1,0 | 0,8 | 0,020 | 0,110 |

1,5 | 1,0 | 0,019 | 0,115 | |

1,2 | 0,012 | 0,170 | ||

2,0 | 1,2 | 0,020 | 0,190 | |

0,100 | 1,5 | 1,2 | 0,020 | 0,150 |

1,5 | 0,010 | 0,180* | ||

2,0 | 1,8 | 0,012 | 0,200 |

________________

* Следует применять при контроле деталей, к которым пробка прижата в зоне одного из сопел.

Примечания:

1. Перепад давления и занижения по соплам указаны при рабочем давлении 0,15 МПа.

2. Допускается изготовлять пробки с занижениями по соплам, отличными от указанных в табл.11.

1.10. Допуск на диаметр занижений по соплам (см. черт.13) ±0,002 мм.

1.11. Занижения по направляющей части должны быть:

0,005 мм - при измерении отверстий диаметром от 3 до 6 мм;

0,010 мм - при измерении отверстий диаметром св. 6 до 60 мм;

0,015 мм - при измерении отверстий диаметром св. 60 мм.

Допуск на диаметр занижений по направляющей части (см. черт.13):

минус 0,002 мм - для пробок диаметром от 3 до 6 мм;

минус 0,003 мм - для пробок диаметром от 6 до 40 мм;

минус 0,004 мм - для пробок диаметром св. 40 мм.

1.12. Пример условного обозначения пробки из инструментальной стали с покрытием направляющей части хромом, измерительным диаметром 2 мм, занижением по соплам 0,040 мм, типа Г, наименьшим размером проверяемого отверстия 25 мм и длиной пробки (длина вставки и ручки в свинченном состоянии) 220 мм:

И-2-0,040-Г-25-220 ГОСТ 14864-78

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Пробки должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Отклонение диаметра отверстия сопла пробки - по Н8 ГОСТ 25347-82. Допускается притупление кромок сопел для получения одинаковых характеристик сопел.

(Измененная редакция, Изм. N 2).

2.3. Площадки вокруг сопел следует изготовлять круглого или квадратного сечения.

2.4. Пробки должны иметь не менее двух канавок для выхода воздуха, суммарное проходное сечение которых должно быть не менее 4 , где

![]() (см. черт.13);

(см. черт.13); - внутренний диаметр сопла. Глубина и ширина канавок не должна быть менее 0,5 мм для сопла диаметром менее 0,2 мм и 0,7 мм - для сопла диаметром 2 мм.

2.5. Пробки диаметром до 8 мм следует изготовлять с дополнительной канавкой для выхода воздуха у торца переходника.

2.6. Суммарное проходное сечение канавок для выхода воздуха ограничивает область применения пробок от 3 до 8 мм.

Отверстия от 3 до 8 мм должны проверяться пробками на приборах с диапазонами измерений, указанными в табл.12.

2.7. Утечка воздуха из пробки при перекрытых выходных отверстиях сопел не допускается.

2.8. Вставки пробок следует изготовлять из стали марок ШХ15, ШХ15СГ по ГОСТ 801-78 с покрытием направляющей части хромом или армированной твердым сплавом.

Вставные измерительные сопла следует изготовлять из стали марки 95Х18 по ГОСТ 5949-75.

По заказу потребителя допускается изготовлять направляющую часть вставок пробок без покрытия хромом.

2.9. Твердость рабочих поверхностей пробок должна быть не ниже 53 HRC.

Таблица 12

мм

Номинальный диаметр пробки | Диапазон измерения | ||

пневматических длиномеров высокого давления | пневматических длиномеров низкого давления | манометрических приборов высокого давления | |

От 3 до 4 | - | - | 0,010 |

Св. 4 до 6 | 0,035 | - | 0,010 |

0,060 | 0,020 | ||

Св. 6 до 8 | 0,035 | 0,020 | 0,010 |

0,060 | 0,040 | 0,020 | |

0,100 | 0,080 | 0,060 | |

0,160 | |||

(Измененная редакция, Изм. N 1).

2.10. Параметр шероховатости поверхностей по торцу измерительных сопел 0,16 мкм по ГОСТ 2789-73.

Параметры шероховатости поверхностей по направляющей части пробок должны быть не более значений, указанных в табл.13.

Таблица 13

Диапазон измерений, мм | Параметры шероховатости | |

до 100 мм | св. 100 мм | |

До 0,020 | 0,04 | 0,04 |

Св. 0,020 | 0,08 | 0,16 |

2.11. Допускаемый износ направляющей части не должен превышать половины занижения по направляющей части, приведенного в п.1.11. Износ направляющей части для сквозных отверстий определяют на длине ![]() от оси сопел.

от оси сопел.

2.12. Металлические наружные поверхности ручек должны иметь антикоррозионное покрытие.

2.13. По заказу потребителя пробки допускается изготовлять без ручек с гайкой для присоединения к воздухопроводу.

2.14. Установленный полный срок службы - не менее 2 лет.

Критерием предельного состояния является износ измерительных поверхностей, при котором невозможно их восстановление до нормируемых параметров.

(Введен дополнительно, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия пробок требованиям настоящего стандарта предприятие-изготовитель должно проводить приемочный контроль и периодические испытания.

3.2. При приемочном контроле все пробки проверяют на соответствие требованиям пп.1.7-1.11, 2.2 и 2.3.

3.3. Периодические испытания проводят не реже одного раза в три года не менее чем на пяти пробках из числа прошедших приемочный контроль на соответствие всем требованиям настоящего стандарта.

Требования п.2.14 подтверждают результатами анализа подконтрольной эксплуатации не менее пяти пробок по РД 50-690-89.

Если при испытаниях обнаружено, что пробки соответствуют всем требованиям настоящего стандарта, результаты периодических испытаний считают удовлетворительными.

(Измененная редакция, Изм. N 1).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. На каждой пробке должны быть нанесены:

минимальный диаметр измеряемого отверстия;

занижение по соплам;

товарный знак предприятия-изготовителя;

порядковый номер пробки по системе нумерации предприятия-изготовителя;

год выпуска или его обозначение.

4.2. Упаковка, транспортирование и хранение пробок - по ГОСТ 13762-86.

4.3. По заказу потребителя пробки следует упаковывать в ингибитированную бумагу или завертывать после консервации в конденсаторную бумагу с последующим упаковыванием в полиэтиленовый пакет, края которого заваривают.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Предприятие-изготовитель должно гарантировать соответствие пробок требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

Гарантийный срок эксплуатации пробок - 18 месяцев со дня их ввода в эксплуатацию.