ГОСТ 14038-78

Группа Б49

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАСЛА СЛАНЦЕВЫЕ

Метод определения содержания механических примесей и зольности

Shale oils. Method for determination of mechanical impurities and ash

ОКСТУ 0309

Дата введения 1980-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

РАЗРАБОТЧИКИ

Т.А.Пурре, Я.Г.Шмагин, И.В.Коткас, Р.Э.Коткас, А.С.Левашова, Р.Э.Ионас, В.В.Крет, Н.Д.Ощепкова, В.Г.Корчагина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.08.78 N 2355

3. ВЗАМЕН ГОСТ 14038-68

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2477-65 | 1.4.1 |

ГОСТ 2517-85 | 1.1а |

ГОСТ 3118-77 | 2.1 |

ГОСТ 5789-78 | 1.1 |

ГОСТ 6709-72 | 2.1 |

ГОСТ 7164-78 | 2.1 |

ГОСТ 9147-80 | 2.1 |

ГОСТ 9736-91 | 2.1 |

ГОСТ 9880-76 | 1.1 |

ГОСТ 14710-78 | 1.1 |

ГОСТ 19908-90 | 2.1 |

ГОСТ 24104-88 | 1.1, 2.1 |

ГОСТ 25336-82 | 1.1, 2.1 |

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ПЕРЕИЗДАНИЕ (март 1999 г.) с Изменениями N 1, 2, утвержденными в июле 1984 г., июле 1989 г. (ИУС 11-84, 11-89)

Настоящий стандарт распространяется на масла термической переработки горючих сланцев и устанавливает метод определения механических примесей и зольности.

Сущность метода заключается в экстрагировании сланцевого масла толуолом, определении массовой доли механических примесей (минеральных и органических веществ, не растворимых в толуоле), прокаливании их и определении массовой доли золы.

1. ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ

1. ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ

1.1а. Отбор проб - по ГОСТ 2517.

(Введен дополнительно, Изм. N 2).

1.1. Аппаратура, реактивы и материалы

Насадка НЭТ-150 ТС по ГОСТ 25336.

Холодильник типа ХШ-2-250-45/40 по ГОСТ 25336.

Колба типа П-1-250-29/30 ТС или К-1-250-29/30 ТС по ГОСТ 25336.

Стаканчик для взвешивания по ГОСТ 25336.

Стакан В-1-100 по ГОСТ 25336.

Эксикатор по ГОСТ 25336.

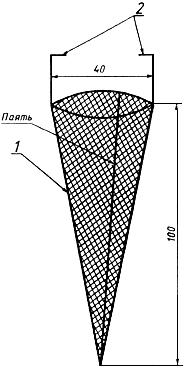

Колпачок из медной или латунной сетки (черт.1).

Шкаф сушильный или термостат, обеспечивающие температуру нагрева 105-110 °С.

Плитка электрическая, или колбонагреватель, или баня песчаная, или горелка газовая.

Толуол по ГОСТ 5789, ч.д.а., или толуол нефтяной по ГОСТ 14710, или толуол каменноугольный и сланцевый по ГОСТ 9880.

Кальций хлористый плавленый или гранулированный.

Фильтры бумажные обеззоленные "синяя лента" диаметром не менее 120 мм.

Весы технические с погрешностью взвешивания не более 0,1 г и диапазоном определения массы не менее 0-100 г по ГОСТ 24104*.

_______________

* На территории Российской Федерации действует ГОСТ 24104-2001, здесь и далее по тексту. - Примечание изготовителя базы данных.

Весы аналитические с погрешностью взвешивания не более 0,0002 г и диапазоном определения массы не менее 0-100 г по ГОСТ 24104.

(Измененная редакция, Изм. N 1, 2).

1.2. Подготовка к испытанию

1.2.1. Пробу масла без предварительного его обезвоживания хорошо перемешивают встряхиванием в течение 5 мин в сосуде, заполненном не более чем на его объема. Масла с условной вязкостью при 80 °С более 3 градусов предварительно нагревают до 50-60 °С.

1.2.2. Беззольный бумажный фильтр в бюксе с открытой крышкой сушат не менее 1 ч в сушильном шкафу или термостате при 105-110 °С, после чего бюксу закрывают крышкой, охлаждают в эксикаторе, заполненном хлористым кальцием, в течение 30 мин и взвешивают с погрешностью не более 0,0002 г. Высушивают и взвешивают бюксу до получения расхождения между двумя последовательными взвешиваниями не более 0,0004 г. Повторное высушивание продолжается 30 мин.

Черт.1. Колпачок для фильтра

Колпачок для фильтра

1 - сетка; 2 - держатели

Черт.1

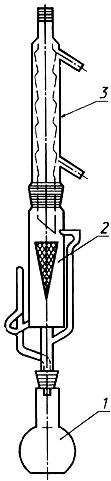

Черт.2. Экстракционный аппарат

Экстракционный аппарат

1 - колба; 2 - насадка; 3 - холодильник

Черт.2

1.3. Проведение испытания

1.3.1. Доведенный до постоянной массы бумажный фильтр складывают в три слоя и помещают в колпачок из медной или латунной сетки.

Колпачок с фильтром устанавливают в стакане и взвешивают с погрешностью не более 0,1 г. В фильтр наливают тщательно перемешанный продукт и снова взвешивают фильтр со стаканом. Масса продукта должна быть от 10 до 15 г.

(Измененная редакция, Изм. N 1).

1.3.2. Собирают экстракционный аппарат (черт.2). Присоединяют насадку к колбе и заливают в нее толуол, пока он не начнет переливаться через сифонную трубку в колбу. Добавляют еще треть взятого толуола и колбу с насадкой устанавливают в нагревательный аппарат. Колпачок с фильтром подвешивают к холодильнику с помощью проволочных держателей и укрепляют их в отверстиях трубки холодильника. Холодильник с колпачком присоединяют к насадке. В собранном приборе верхний край фильтра должен быть на 5-10 мм выше верха сифонной трубки.

(Измененная редакция, Изм. N 2).

1.3.3. Нагревают аппарат так, чтобы толуол стекал со скоростью не более 5 капель в 1 с. Экстракцию продолжают до тех пор, пока растворитель в насадке не станет прозрачным и бесцветным.

1.3.4. Фильтр с осадком извлекают из насадки, переносят в бюксу, в которой сушился фильтр, сушат с открытой крышкой 1 ч в сушильном шкафу или термостате при 105-110 °С, закрывают крышку, бюксу помещают в эксикатор, охлаждают 30 мин и взвешивают с погрешностью не более 0,0002 г. Взвешивают и высушивают бюксу до получения расхождения между двумя последовательными взвешиваниями не более 0,0004 г, время повторной сушки 30 мин.

1.4. Обработка результатов

1.4.1. Массовую долю механических примесей () в процентах вычисляют по формуле

![]() ,

,

где - масса бюксы с фильтром и механическими примесями, г;

- масса бюксы с чистым фильтром, г;

- масса сухого масла, г.

Массу сухого масла () в граммах вычисляют по формуле

![]() ,

,

где - масса масла, содержащего воду, г;

- массовая доля воды в масле, определенная по ГОСТ 2477, %.

(Измененная редакция, Изм. N 1).

1.4.2. За результат испытания принимают среднее арифметическое результатов двух параллельных определений.

1.4.3. Сходимость

Два результата определения, полученные одним исполнителем, признаются достоверными (с 95%-ной доверительной вероятностью), если расхождение между ними не превышает значений, указанных в табл.1.

Таблица 1

Массовая доля механических примесей, % | Сходимость, % | Воспроизводимость, % |

До 0,1 | 0,01 | 0,02 |

Св. 0,1 до 1,0 | 0,02 | 0,05 |

Св. 1,0 | 0,2 | 0,5 |

1.4.4. Воспроизводимость

Два результата испытания, полученные в двух разных лабораториях, признаются достоверными (с 95%-ной доверительной вероятностью), если расхождение между ними не превышает значений, указанных в табл.1.

Массовая доля механических примесей до 0,005% включительно оценивается как их отсутствие.

1.4.2-1.4.4. (Измененная редакция, Изм. N 2).

2. ОПРЕДЕЛЕНИЕ ЗОЛЬНОСТИ

2.1. Аппаратура и реактивы

Тигли фарфоровые N 4 или 5 по ГОСТ 9147 или тигли из прозрачного кварцевого стекла N 8, 9 или 10 по ГОСТ 19908.

Плитка электрическая.

Муфельная печь электрическая или печь тигельная с термопарой, обеспечивающие нагрев и поддержание температуры (800±50) °С.

Термопара в комплекте с милливольтметром по ГОСТ 9736 или автоматическим потенциометром по ГОСТ 7164 с пределом измерения не ниже 900 °С.

Эксикатор по ГОСТ 25336.

Щипцы тигельные.

Кислота соляная по ГОСТ 3118, разбавленная водой 1:4.

Вода дистиллированная по ГОСТ 6709.

Кальций хлористый гранулированный или плавленый.

Весы аналитические с погрешностью взвешивания не более 0,0002 г и диапазоном определения массы не менее 0-100 г по ГОСТ 24104.

(Измененная редакция, Изм. N 1, 2).

2.2. Подготовка к испытанию

В тигель наливают соляную кислоту и кипятят на электрической плитке в течение нескольких минут, затем ополаскивают два-три раза дистиллированной водой и прокаливают в муфеле или тигельной печи при (800±50) °С в течение 10 мин, охлаждают в течение 5 мин на воздухе и переносят в эксикатор.

После охлаждения в эксикаторе в течение 30 мин тигель взвешивают с погрешностью не более 0,0002 г. Прокаливают, охлаждают и взвешивают тигель до получения расхождения между двумя последовательными взвешиваниями не более 0,0004 г, время повторного прокаливания 10 мин.

2.3. Проведение испытания

2.3.1. Фильтр с механическими примесями, определенными в разд.1, помещают в предварительно прокаленный и взвешенный фарфоровый тигель, осторожно сжигают фильтр при постепенном продвижении тигля в зону наивысшего накала муфеля и прокаливают при температуре (800±50) °С в течение 30 мин до полного озоления остатка.

2.3.2. После озоления тигель охлаждают в течение 5 мин на воздухе, а затем 30 мин в эксикаторе и взвешивают с погрешностью не более 0,0002 г. Прокаливают и взвешивают тигель до получения расхождения между двумя последовательными взвешиваниями не более 0,0004 г, время повторного прокаливания 15 мин.

2.4. Обработка результатов

2.4.1. Массовую долю золы масла () в процентах вычисляют по формуле

![]() ,

,

где - масса тигля с золой, г;

- масса тигля без золы, г;

- масса сухого масла, г.

2.4.2. За результат испытания принимают среднее арифметическое результатов параллельных определений.

2.4.3. Сходимость

Два результата определения, полученные одним исполнителем, признаются достоверными (с 95%-ной доверительной вероятностью), если расхождение между ними не превышает значений, указанных в табл.2.

2.4.4. Воспроизводимость

Два результата испытания, полученные в двух разных лабораториях, признаются достоверными (с 95%-ной доверительной вероятностью), если расхождение между ними не превышает значений, указанных в табл.2.

Таблица 2

Массовая доля золы, % | Сходимость, % | Воспроизводимость, % |

До 0,1 | 0,005 | 0,01 |

Св. 0,1 до 1,0 | 0,01 | 0,02 |

Св. 1,0 | 0,2 | 0,5 |

Массовая доля золы до 0,005% включительно оценивается как ее отсутствие.

2.4.2-2.4.4. (Измененная редакция, Изм. N 2).