ГОСТ 13526-79

(МЭК 464-2-74, МЭК 699-81)

Группа Е39

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЛАКИ И ЭМАЛИ ЭЛЕКТРОИЗОЛЯЦИОННЫЕ

Методы испытаний

Electrical insulating varnishes and enamels. Methods of tests

ОКСТУ 2309

Дата введения 1981-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электрохимической промышленности СССР

РАЗРАБОТЧИКИ

С.Г.Трубачев, И.И.Кравцева, Н.В.Стулова, И.Н.Мелешко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26 апреля 1979 г. N 1553

3. В стандарт введены международные стандарты МЭК 464-2-74, МЭК 699-81

4. ВЗАМЕН ГОСТ 13526-68

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 434-78 | 3.1.1; 3.2.7.1 |

ГОСТ 495-92 | 3.1.1 |

ГОСТ 618-73 | 3.1.1; 3.2.7.1; 3.2.9.1; 3.2.10.1 |

ГОСТ 859-78 | 3.2.10.1 |

ГОСТ 860-75 | 3.2.10.1 |

ГОСТ 931-90 | 3.1.1 |

ГОСТ 982-80 | 3.2.13.1 |

ГОСТ 1770-74 | 2.1.1; 2.7.1; 2.8.1; 2.9.1 |

ГОСТ 2718-74 | 3.1.1 |

ГОСТ 3553-87 | 3.1.1 |

ГОСТ 4328-77 | 2.7.1 |

ГОСТ 4514-78 | 2.10.1; 3.1.1; 3.2.12.1 |

ГОСТ 4784-74 | 3.2.10.1 |

ГОСТ 5233-89 | 3.2.6 |

ГОСТ 5582-75 | 3.1.1 |

ГОСТ 5638-75 | 3.1.1; 3.2.10.1 |

ГОСТ 5789-78 | 2.7.1 |

ГОСТ 5937-81 | 2.10.1; 3.1.1; 3.2.12.1 |

ГОСТ 6433.1-71 | 3.2.14 |

ГОСТ 6433.2-71 | 3.1.7; 3.2.14 |

ГОСТ 6433.3-71 | 3.1.7; 3.2.14 |

ГОСТ 6433.4-71 | 3.2.14 |

ГОСТ 6589-74 | 3.2.4 |

ГОСТ 6806-73 | 3.2.7.3 |

ГОСТ 8420-74 | 2.4.2 |

ГОСТ 8784-75 | 3.2.5 |

ГОСТ 8832-76 | 3.1.3 |

ГОСТ 9821-71 | 3.1.1 |

ГОСТ 9880-76 | 2.7.1; 2.10.1 |

ГОСТ 9980.2-86 | 1.1 |

ГОСТ 10315-75 | 3.2.15 |

ГОСТ 12026-76 | 3.2.13.1 |

ГОСТ 13726-78 | 3.1.1 |

ГОСТ 14710-78 | 2.10.1 |

ГОСТ 14871-76 | 2.2 |

ГОСТ 17537-72 | 2.6 |

ГОСТ 18249-72 | 2.4.1 |

ГОСТ 18300-87 | 2.7.1 |

ГОСТ 18329-73 | 2.3 |

ГОСТ 18394-73 | 3.1.1; 3.2.10.1 |

ГОСТ 19007-73 | 3.2.1; 3.2.2 |

ГОСТ 19907-83 | 3 1.1; 3.2.9.1; 3.2.10.1 |

ГОСТ 21631-76 | 3.1.1 |

ГОСТ 25336-82 | 2.7.1; 2.9.1; 2.10.1 |

ГОСТ 27473-87 | 3.2.16 |

ГОСТ 27711-88 | 3.2.17 |

ТУ 6-09-4711-81 | 2.10.1 |

ТУ 6-09-5360-87 | 2.7.1 |

ТУ 13-7308001-669-84 | 3.1.1 |

ТУ 16.К71-087-90 | 2.10.1; 3.2.11.1 |

ТУ 16.К71-088-90 | 3.2.11.2 |

ТУ 21-0284461-058-90, ТУ 6-43-0205133-03-91 | 2.5.1; 3.1.1 |

ОСТ 13-267-85 | 3.1.1 |

ОСТ 38.02386-85 | 2.7.1 |

6. Срок действия продлен до 01.01.2001 г. Постановлением Госстандарта СССР от 21.06.90 N 1721

7. ПЕРЕИЗДАНИЕ (декабрь 1993 г.) с Изменением N 1, утвержденным в июне 1990 г. (ИУС 10-90)

Настоящий стандарт распространяется на электроизоляционные лаки и эмали и устанавливает методы определения следующих характеристик лаков и эмалей в неотвержденном и отвержденном состоянии:

внешнего вида лака;

цветности лака;

плотности;

вязкости;

наличия механических включений;

массовой доли нелетучих веществ;

кислотного числа;

способности лака к разбавлению;

стабильности лака в закрытом сосуде;

стабильности лака в открытом сосуде;

взаимодействия лака с медью;

времени и степени высыхания покрытий;

способности просыхания в толстом слое;

цвета эмали;

степени перетира;

укрывистости;

твердости;

термоэластичности;

стойкости к действию тепла и холода;

потерь массы;

адгезионной прочности;

цементирующей способности;

стойкости к разбрызгиванию;

маслостойкости;

электрической прочности;

тангенса угла диэлектрических потерь;

удельного объемного электрического сопротивления;

удельного поверхностного электрического сопротивления;

влагостойкости и водостойкости;

трекингостойкости;

нагревостойкости;

температуры вспышки;

воздействия лака на эмалированные провода (твердость по карандашу).

(Измененная редакция, Изм. N 1).

1. МЕТОДЫ ОТБОРА ПРОБ

1. МЕТОДЫ ОТБОРА ПРОБ

1.1. Методы отбора проб - по ГОСТ 9980.2-86.

2. МЕТОДЫ ИСПЫТАНИЙ ЛАКОВ И ЭМАЛЕЙ В НЕОТВЕРЖДЕННОМ СОСТОЯНИИ

2.1. Определение внешнего вида лака

2.1.1. Аппаратура

Цилиндры типов 2-10, 50 по ГОСТ 1770-74

2.1.2. Проведение испытания

Лак наливают в цилиндр диаметром 25-30 мм со стеклянной пробкой. Для определения внешнего вида темных лаков допускается применение цилиндра диаметром 10 мм.

Лак в цилиндре оставляют в покое при температуре 15-35 °С не менее 12 ч, после чего рассматривают в проходящем свете. Время выдержки и требования к состоянию внешнего вида должны быть указаны в нормативно-технической документации на лак.

2.2. Определение цветности лака - по ГОСТ 14871-76.

2.3. Плотность лака (эмали) определяют по ГОСТ 18329-73. Метод определения должен быть указан в нормативно-технической документации на лак или эмаль. Предпочтительным является определение плотности с помощью пикнометра.

2.4. Определение вязкости проводят одним из ниженазванных методов, который должен быть указан в нормативно-технической документации на лак (эмаль).

2.4.1. Определение динамической вязкости лака (эмали) - по ГОСТ 18249-72.

Тип вискозиметра должен быть указан в нормативно-технической документации на лак (эмаль).

2.4.2. Определение условной вязкости лака (эмали) - по ГОСТ 8420-74.

Марка применяемого визкозиметра должна быть указана в нормативно-технической документации на лак (эмаль).

2.5. Определение наличия механических включений

2.5.1. Материалы

Стекло для фотографических пластинок размером 9x12 см по ТУ 21-0284461-058-90, ТУ 6-43-0205133-03-91.

2.5.2. Проведение испытания

Лак (эмаль) в исходном состоянии наливают на стеклянную пластинку и ставят ее в защищенное от пыли место в наклонном положении под углом 45° на 30 мин при температуре 15-35 °С и относительной влажности воздуха 45-75%. По истечении этого времени пластинку просматривают невооруженным глазом как в отраженном, так и в проходящем свете. Механические примеси обнаруживаются в виде посторонних тел, включенных в лаковое (эмалевое) покрытие.

2.6. Определение массовой доли нелетучих веществ проводят по ГОСТ 17537-72.

(Измененная редакция, Изм. N 1).

2.7. Определение кислотного числа

Кислотное число определяют титрованием.

Сущность метода состоит в титровании навески лака спиртовым раствором калия гидроокиси или натрия гидроокиси в среде спирто-толуольного растворителя с визуальной или потенциометрической индикацией эквивалентной точки. Допускается использование других растворителей.

Выбор метода и дополнительные условия определения предусматриваются в нормативно-технической документации на соответствующие лаки.

2.7.1. Аппаратура, материалы и реактивы

Натрия гидроокись по ГОСТ 4328-77 или калия гидроокись по нормативно-технической документации, утвержденной в установленном порядке, 0,01 и 0,1 н спиртовые растворы.

Спирт этиловый синтетический по ОСТ 38.02386-85 или спирт ректификованный технический по ГОСТ 18300-87.

Толуол по ГОСТ 5789-78 или толуол каменноугольный и сланцевый марки "чистый" по ГОСТ 9880-76.

Фенолфталеин по ТУ 6-09-5360-87, спиртовой раствор с массовой долей 1%.

Колбы К-1-100, 250-29/32 ТС по ГОСТ 25336-82.

Стаканы В-1-100, 250 ТС и Н-1-100, 250 ТС по ГОСТ 25336-82.

Колбы типа 2-1000-2 по ГОСТ 1770-74.

Цилиндры типов 1-25, 50 и 100 по ГОСТ 1770-74.

рН-метр, приведенная погрешность которого не превышает ±2,5%.

Электрод сравнения ЭВЛ-1М1 или ЭВЛ-1М3.

Индикаторный стеклянный электрод, выдержанный в течение 2 ч в смеси толуола-этанола (1:1).

Мешалка магнитная типа ММ-2 или ММ-3М.

(Измененная редакция, Изм. N 1).

2.7.2. Определение кислотного числа лаков

Навеску лака в количестве, указанном в табл.1 в зависимости от предполагаемого кислотного числа, помещают в коническую колбу, приливают 30 смпредварительно прокипяченной с обратным холодильником (10-20 мин) и нейтрализованной спирто-толуольной смеси (1:1) и тщательно перемешивают до полного растворения лака. Затем прибавляют 2-3 капли раствора фенолфталеина и титруют спиртовым раствором щелочи соответствующей концентрации, указанной в табл.1, до появления розового окрашивания, не исчезающего в течение 30 с.

Таблица 1

Кислотное число, мг KОН | Навеска лака, г | Погрешность взвешивания, г | Концентрация раствора, применяемого для титрования, н |

0,05-0,1 | 50 | 0,01 | 0,01 |

0,1-0,5 | 20 | 0,01 | 0,01 |

0,5-3 | 10 | 0,01 | 0,01 |

3-10 | 15 | 0,01 | 0,1 |

10-25 | 5 | 0,01 | 0,1 |

25-50 | 2,5 | 0,01 | 0,1 |

50-150 | 1 | 0,001 | 0,1 |

Более 150 | 0,5 | 0,001 | 0,1 |

Примечание. Для лаков с кислотным числом 6 и выше можно уменьшить навеску и применять для титрования щелочь меньшей концентрации.

Кислотное число в мг KОН на 1 г испытуемого лака вычисляют по формуле

![]() ,

,

где - объем стандартного раствора щелочи, израсходованный на титрование, см

;

- титр соответствующего стандартного раствора KОН, г/см

;

- навеска испытуемого лака, г.

В случае окрашенных растворов или нечеткого перехода индикатора в эквивалентной точке проводится потенциометрическая индикация.

При потенциометрической индикации раствор лака, подлежащий титрованию, переносят в стакан. Стакан с содержимым устанавливают на магнитную мешалку, в раствор помещают электродную систему рН-метра и титруют раствором KОН, как описано при визуальной индикации, до резкого изменения потенциала электрода в точке эквивалентности. Параллельно проводят контрольный опыт в тех же условиях, но без навески испытуемого продукта.

Все работы на рН-метре проводят в соответствии с инструкцией на прибор.

Кислотное число испытуемого лака вычисляют по формуле

![]() ,

,

где - объем KОН, израсходованный на титрование лака до резкого скачка потенциала электрода, см

;

- объем KОН, израсходованный на контрольный опыт, см

;

- титр KОН, г/см

;

- навеска лака, г

2.7.3. Определение кислотного числа эмалей

Навеску эмали в количестве 25 г взвешивают с погрешностью до 0,01 г в колбе с притертой пробкой и приливают 100 см толуола; смесь тщательно перемешивают и оставляют на 2-3 ч для оседания пигмента. Пипеткой отбирают 10-20 см

толуольного слоя и титруют 0,01 или 0,1 н (в зависимости от кислотности эмали) спиртовым раствором щелочи в присутствии фенолфталеина до розового окрашивания. Кислотное число эмали

в мг KОН на 1 г испытуемой эмали вычисляют по формуле

![]() ,

,

где - объем 0,01 н (или 0,1 н) раствора щелочи, израсходованный на титрование, см

;

- титр соответствующего стандартного раствора щелочи, г/см

;

- навеска испытуемой эмали, г;

- объем толуольного раствора эмали, взятый для титрования, см

.

Пересчет кислотного числа лака на кислотное число основы лака производят по формуле

![]() ,

,

где - кислотное число основы в мг KОН в 1 г основы испытуемого лака;

- кислотное число лака в мг KОН в 1 г испытуемого лака;

- содержание нелетучих веществ в лаке, %.

2.8. Определение способности лака к разбавлению

Способность лака к разбавлению характеризуется количеством растворителя (разбавителя) в процентах по объему, которое может быть добавлено до начала помутнения раствора.

2.8.1. Аппаратура

Цилиндры мерные типов 1-100 и 2-100 по ГОСТ 1770-74.

2.8.2. Проведение испытания

Испытание проводят при температуре 15-35 °С. Для испытания используется лак в исходном состоянии. 20 см лака наливают в мерный цилиндр и добавляют 10 см

растворителя (разбавителя), который должен быть указан в нормативно-технической документации на лак. После сильного встряхивания раствор оставляют в закрытом цилиндре в покое на 30 мин.

Добавление растворителя (разбавителя) в количестве 5 см с последующим встряхиванием цилиндра повторяют до помутнения или расслоения раствора.

2.9. Определение стабильности лака в закрытом сосуде [(метод а)] и открытом сосуде [(метод б)].

Стабильность лака характеризуется изменением вязкости после термостатирования.

2.9.1. Аппаратура

Колба Кн-1-250 ТС по ГОСТ 25336-82.

Стакан В-1-250 ТС по ГОСТ 25336-82.

Цилиндр мерный 1-250 по ГОСТ 1770-74.

2.9.2. Проведение испытания

2.9-2.9.2. (Измененная редакция, Изм. N 1).

2.9.2.1. Метод а

В колбу заливают приблизительно 150 г лака с вязкостью, измеренной по п.2.4, закрывают и взвешивают с погрешностью 0,05 г. Затем помещают в термостат, нагретый до температуры (60±2) °С, и выдерживают в нем не менее 96 ч. После извлечения из термостата охлажденную до температуры 15-35 °С колбу вновь взвешивают.

Максимально допустимые отклонения в результатах взвешивания до и после термостатирования должны быть ±0,05 г.

В случае положительных результатов взвешивания определяют вязкость лака.

Изменение вязкости характеризуют отношением

![]() ,

,

- вязкость лака до подогрева;

- вязкость лака после прогрева.

Метод не применяют для лаков, поставляемых в виде двух и более компонентов.

2.9.2.2. Метод б

Проведение испытания по методу б.

В стакан заливают приблизительно 150 г лака с вязкостью, измеренной по п.2.4, взвешивают с погрешностью 1,0 г. Затем помещают в термостат, нагретый до температуры (50±2) °С, и выдерживают в нем не менее 96 ч.

Каждые 24 ч добавляют достаточное количество растворителя с помощью мерного цилиндра (по объему) и перемешивают с лаком для компенсации потерь в результате испарения. После 96 ч добавляют достаточное количество растворителя для компенсации потерь от испарения, перемешивают с лаком и снова измеряют вязкость по п.2.4.

Изменение вязкости вычисляют аналогично п.2.9.2.1.

Метод не применяют для лаков, поставляемых в виде двух и более компонентов.

2.9.2.1; 2.9.2.2. (Введены дополнительно, Изм. N 1).

2.10. Определение взаимодействия лака с медью

2.10.1. Аппаратура, материалы и реактивы

Эксикатор по ГОСТ 25336-82.

Проволока медная марки ММ диаметром 0,5 мм по ТУ 16.К71-087-90.

Толуол каменноугольный и сланцевый по ГОСТ 9880-76 или толуол по ГОСТ 14710-78.

Лента хлопчатобумажная по ГОСТ 4514-78 шириной 8-10 мм.

Лента электроизоляционная из стеклянных нитей шириной 8-20 мм по ГОСТ 5937-81.

Кальций хлористый по ТУ 6-09-4711-81.

(Измененная редакция, Изм. N 1).

2.10.2. Проведение испытания

Взаимодействие лака с медью определяют на пучке из 36 отрезков медной проволоки длиной 120 мм. Проволоку обезжиривают тканевым тампоном, смоченным в толуоле.

Пучок проволоки, связанный в трех местах хлопчатобумажной лентой или стеклолентой, сушат 1 ч при температуре (105±2) °С, после этого охлаждают до температуры 15-35 °С в эксикаторе над хлористым кальцием. Затем пучок проволоки пропитывают лаком и сушат по режиму, указанному в нормативно-технической документации на лак. После сушки и охлаждения с пропитанных пучков снимают скрепляющую ленту, производят визуальный осмотр отрезков проволоки и фиксируют любые изменения в цвете меди. Изменения, допустимые в оценке этого показателя, указываются в нормативно-технической документации на лак.

3. МЕТОДЫ ИСПЫТАНИЙ ЛАКОВ И ЭМАЛЕЙ В ОТВЕРЖДЕННОМ СОСТОЯНИИ

3.1. Изготовление покрытий

3.1.1. Материалы, используемые в качестве основания (подложки) для нанесения покрытий:

бумага телефонная марки КТ-50 по ГОСТ 3553-87;

бумага микалентная по ТУ 13-7308001-669-84;

ленты изоляционные хлопчатобумажные по ГОСТ 4514-78;

лента медная марки ЛММ толщиной 0,1 мм по ГОСТ 434-78;

лист медный холоднокатаный толщиной 0,4-1,5 мм по ГОСТ 495-92;

фольга медная рулонная для технических целей по ГОСТ 5638-75;

фольга медная электролитическая толщиной 0,03 мм по нормативно-технической документации, утвержденной в установленном порядке;

лист или полоса латунные толщиной 0,4-0,6 мм по ГОСТ 931-90;

сталь нержавеющая толщиной 0,8-2,0 мм по ГОСТ 5582-75;

лист или лента алюминиевые толщиной 1,0-2,0 мм по ГОСТ 21631-76 или ГОСТ 13726-78*;

______________

* На территории Российской Федерации действует ГОСТ 13726-97. - Примечание

фольга алюминиевая толщиной 0,03 мм и 0,10-0,15 мм по ГОСТ 618-73;

фольга листовая оловянная по ГОСТ 18394-73;

стекло для фотографических пластинок размером 9х12х1,2 см по ТУ 21-0284461-058-90, ТУ 6-43-0205133-03-91;

ткань стеклянная марок Э1-100, Э2-100 и Э3-100 по ГОСТ 19907-83;

лента электроизоляционная из стеклянных нитей толщиной 0,1 мм по ГОСТ 5937-81;

бумага пропиточная специальная по ОСТ 13-267-85;

перкаль марки Б-Э толщиной 0,1 мм по ГОСТ 9821-71;

гетинакс на фенольном связующем толщиной 3,0 мм по ГОСТ 2718-74.

Вид и марка материала указываются в нормативно-технической документации на лак (эмаль).

3.1.2. Подготовку лака, эмали и оснований к нанесению и пропитке производят следующим образом.

Лак (эмаль) перед нанесением должны отстояться до прекращения выделения пузырьков воздуха.

Основания из бумаги, хлопчатобумажной ткани или ленты должны быть высушены при температуре (100±2) °С в течение 1 ч.

Для удаления замасливателя стеклоткань подвергают термообработке при (400±5) °С в течение 24 ч.

Металлические и стеклянные основания должны быть тщательно очищены от окислов, загрязнений, промыты в бензине, уайт-спирите или толуоле и высушены.

Основание из гетинакса должно быть без царапин и очищено от загрязнений.

3.1.3. Нанесение лака (эмали) на основания производят при температуре (20±2) °С окунанием, распылением или наливом.

При применении метода окунания подготовленные согласно п.3.1.2 основания в вертикальном положении плавно погружают в лак (эмаль) и выдерживают их в таком положении до полного исчезновения пузырьков воздуха на поверхности лака (эмали). Затем образцы извлекают из лака (эмали) и сушат в вертикальном положении. После сушки осторожно с нижнего края образца снимают натек лака, образец переворачивают на 180° (нижняя часть образца становится верхней), снова погружают в лак (эмаль), повторяя тот же процесс.

При нанесении покрытия методом налива на стеклянное, металлическое основание или основание из гетинакса лак (эмаль) равномерно разливают по его поверхности. Затем пластину ставят под углом 45° для стекания избытка лака (эмали). После стекания и сушки снимают натек лака с нижней кромки, переворачивают основание на 180°, и процесс налива повторяется.

Нанесение эмали на основания распылением производится по ГОСТ 8832-76.

Режим сушки должен быть указан в нормативно-технической документации на лак (эмаль).

Вязкость лака (эмали) подбирают путем разбавления его (ее) растворителем так, чтобы обеспечить толщину сухого покрытия в соответствии с пп.3.1.5 и 3.1.6.

3.1.4. Сушку и дополнительную термообработку покрытий производят при вертикальном положении образцов.

Покрытия лака (эмали) естественной сушки должны сушиться в вентилируемом воздухе при температуре (20±2) °С, если не указаны другие условия в нормативно-технической документации на лак (эмаль), в течение времени, указанного в нормативно-технической документации на лак (эмаль). Следует избегать попадания пыли на образец.

Дополнительную сушку покрытий лака (эмали) естественной сушки, а также сушку покрытий лака (эмали) горячей сушки производят в термостате.

Режимы сушки и дополнительной сушки применительно к образцам для испытания по пп.3.2.6; 3.2.9-3.2.11; 3.2.13-3.2.17 должны указываться в нормативно-технической документации на лак (эмаль).

3.1.5. Толщина покрытия, нанесенного на металлическое или стеклянное основание, должна составлять с каждой стороны (0,05±0,005) мм.

Толщина покрытия, нанесенного на основание из гетинакса с одной стороны, должна составлять 0,05-0,055 мм (при отсутствии других указаний).

3.1.1-3.1.5. (Измененная редакция, Изм. N 1).

3.1.6. Общая толщина образцов при применении в качестве основания бумаги, хлопчатобумажной ткани, стеклоткани должна быть больше толщины основания на 0,09-0,11 мм.

3.1.7. Толщину покрытий определяют по ГОСТ 6433.2-71 и ГОСТ 6433.3-71 настольным микрометром с пятой диаметром 10 мм при давлении на образец 10 Н.

3.2. Проведение испытаний

3.2.1. Определение времени и степени высыхания покрытий проводят по ГОСТ 19007-73.

Тип испытания и метод изготовления образцов должны быть указаны в нормативно-технической документации на лак (эмаль).

3.2.2. Определение способности просыхания лака в толстом слое

Испытания проводят на четырех образцах лака, залитого в коробочки из алюминиевой фольги толщиной 0,10 мм с площадью основания 45x45 мм, высотой 20 мм. Лак заливают в коробочки и взвешивают с погрешностью 0,1 г.

Количество лака для испытания выбирают в зависимости от содержания нелетучих веществ по табл.2.

Таблица 2

Содержание нелетучих веществ, % | Масса лака, г |

40 | 25,0 |

42 | 23,8 |

44 | 22,7 |

46 | 21,7 |

48 | 20,8 |

50 | 20,0 |

52 | 19,2 |

54 | 18,5 |

56 | 17,9 |

58 | 17,2 |

60 | 16,7 |

Коробочки с лаком помещают в термостат, нагретый до заданной температуры. Режим сушки должен быть указан в нормативно-технической документации на лак.

По истечении времени сушки два образца, последовательно извлеченные из термостата, разрезают или разламывают на две части (в течение 1 мин с момента извлечения).

Два оставшихся образца также извлекают из термостата, охлаждают до температуры 15-35 °С, разрезают или разламывают и освобождают (если это возможно) от алюминиевой формы.

Оценку способности к высыханию лака в толстом слое производят по табл.3.

Наружную поверхность и внутреннюю часть проверяют визуально путем осмотра. Нижнюю поверхность проверяют по ГОСТ 19007-73.

Состояние образца для оценки способности просыхания лака в толстом слое указывают в нормативно-технической документации на лак.

Пример условного обозначения состояния образца после термообработки для оценки способности просыхания лака в толстом слое: ![]() (наружная поверхность волнистая, нижняя - нелипкая; внутренняя часть может быть роговая, поддающаяся механической обработке, или подобна жесткой коже, имеет несколько раковин).

(наружная поверхность волнистая, нижняя - нелипкая; внутренняя часть может быть роговая, поддающаяся механической обработке, или подобна жесткой коже, имеет несколько раковин).

Таблица 3

Осматриваемый участок образца, | Обозначение | ||

Буква | Цифровой индекс | ||

первый | второй | ||

Наружная поверхность: | |||

ровная | 1 | ||

морщинистая, волнистая | 2 | ||

Нижняя поверхность: | |||

нелипкая, неклейкая | 1 | ||

липкая, клейкая | 2 | ||

Внутренняя часть образца: | |||

хрупкая, жесткая | 1 | ||

роговая, поддающаяся механической обработке | 2 | ||

подобна жесткой коже | 3 | ||

подобна мягкой резине | 4 | ||

гелеобразная | 5 | ||

без раковин | 1 | ||

несколько раковин | 2 | ||

вся в раковинах | 3 | ||

3.2.3. Определение цвета эмали

Цвет эмали определяют по карточке цветовых эталонов или по утвержденному образцу.

3.2.4. Определение степени перетира эмали

Степень перетира эмали определяют по ГОСТ 6589-74.

3.2.5. Определение укрывистости эмали

Укрывистость эмали определяют по ГОСТ 8784-75.

3.2.6. Определение твердости покрытий лака (эмали)

Твердость покрытий определяют по ГОСТ 5233-89 на приборе М-3 или МЭ-3, позволяющем проводить испытания при повышенных температурах, до 01.01.95 или на приборе ТМЛ со сменяемыми маятниками А и Б.

В случае испытания при повышенной температуре, указанной в нормативно-технической документации на лак (эмаль), образец предварительно прогревают в камере прибора МЭ-3 при температуре испытания в течение 5-10 мин.

(Измененная редакция, Изм. N 1).

3.2.7. Определение термоэластичности

3.2.7.1. Аппаратура и материалы

Термостат с устройством для принудительного перемешивания воздуха с частичным обновлением его состава.

Фольга алюминиевая толщиной 0,10 мм по ГОСТ 618-73.

Лента медная марки ЛММ толщиной 0,10 мм по ГОСТ 434-78.

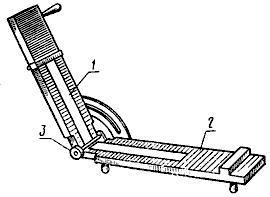

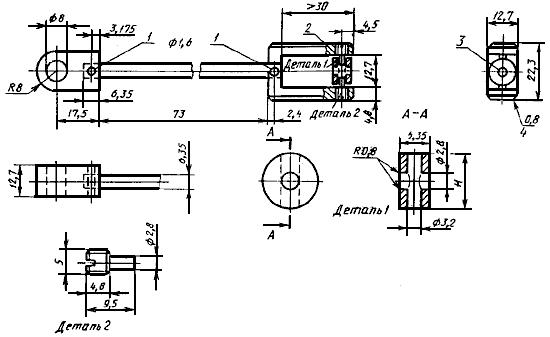

Стержень металлический диаметром 1 или 3 мм по черт.1.

3.2.7.2. Подготовка к испытанию

Из листа фольги (вдоль проката) вырезают не менее пяти оснований шириной (20±1) мм и длиной (150±2) мм.

На подготовленные основания наносят лак (эмаль) согласно пп.3.1.2-3.1.7.

Время сушки образцов должно определяться при испытании по п.3.2.1.

3.2.7.1; 3.2.7.2. (Измененная редакция, Изм. N 1).

3.2.7.3. Проведение испытания

Образцы помещают в вертикальном положении в термостат с температурой, указанной в нормативно-технической документации на лак (эмаль). Максимально допустимые колебания температуры в термостате в зоне размещения образцов должны быть ±2 °С (для температур, меньших или равных 180 °С) и ±3 °С (для температур больше 180 °С).

По истечении времени, указанного в нормативно-технической документации на лак (эмаль), образцы вынимают из термостата и охлаждают при температуре 15-35 °С не менее 10 мин, но не более 1 ч. После этого каждый образец испытывают одним из следующих способов:

однократным перегибом вручную на 180°;

изгибанием вокруг металлического стержня диаметром 1 или 3 мм с помощью приспособления, указанного в ГОСТ 6806-73 или на черт.1.

После испытания на покрытии всех образцов не должно быть трещин, видимых через лупу с четырехкратным увеличением. В процессе испытания необходимо контролировать изменение толщины покрытий по п.3.1.7 вследствие длительного воздействия на них повышенной температуры.

В случае применения данного метода для оценки вновь разрабатываемых лаков (эмалей) при уменьшении толщины на 20% и более результаты испытания не должны приниматься во внимание.

1 - лаковая пленка; 2 - отшлифованная поверхность; 3 - металлический стержень диаметром 3 мм

Черт.1

3.2.8 Определение стойкости покрытий лака (эмали) к действию тепла и холода

Стойкость к действию тепла и холода определяют на покрытиях, нанесенных на металлические пластинки.

3.2.8.1. Аппаратура

Термостат по п.3.2.7.1.

Камеры испытательные тепла и холода, обеспечивающие проведение испытаний.

(Измененная редакция, Изм. N 1).

3.2.8.2. Подготовка к испытанию

Изготовляют три образца в соответствии п.3.1.

Материалы оснований и размер образцов должны быть указаны в нормативно-технической документации на лак (эмаль).

3.2.8.3. Проведение испытания

Два образца помещают поочередно в термостат и в камеру холода, оставив третий для сравнения.

Продолжительность пребывания образца в термостате и камере холода, промежуточная выдержка на воздухе, число циклов и температуры, при которых проводятся испытания, должны быть указаны в нормативно-технической документации на лак (эмаль).

После проведения заданного числа циклов последовательно действия тепла и холода покрытие лака (эмали) на двух образцах не должно изменять своего внешнего вида, растрескиваться, шелушиться и отслаиваться. При изменении состояния поверхности одного образца результаты испытания считаются неудовлетворительными.

При наличии соответствующих требований в нормативно-технической документации на лак (эмаль) после проведения циклических воздействий тепла и холода образцы могут быть подвергнуты дополнительным механическим или электрическим испытаниям. В этом случае количество образцов выбирают по соответствующим пунктам настоящего стандарта.

3.2.9. Определение потерь массы

3.2.9.1. Аппаратура и материалы

Термостаты по п.3.2.7.1.

Фольга алюминиевая толщиной 0,10-0,15 мм по ГОСТ 618-73.

Ткань стеклянная марок Э1-100, Э2-100 и Э3-100 по ГОСТ 19907-83.

(Измененная редакция, Изм. N 1).

3.2.9.2. Подготовка к испытанию

Из алюминиевой фольги вырезают образцы размерами (50±1)х(110±1) мм, из стеклоткани - образцы размерами

(120±2)х(220±2) мм.

Изготовление образцов производят в соответствии п.3.1.

3.2.9.3. Проведение испытания

После термообработки образца на алюминиевой фольге с него срезают кромки с натеками лака (эмали) так, чтобы окончательные размеры образца были (50±1)х(100±1) мм.

Для определения массы основания из алюминиевой фольги взвешивают каждую пластинку, подготовленную для нанесения на нее лакового покрытия, и делят эту величину на 1,1 (

![]() =1,1). После термообработки стеклоткани, пропитанной испытуемым лаком, срезают кромки ткани с натеками лака и вырезают из нее образцы для испытания размерами

=1,1). После термообработки стеклоткани, пропитанной испытуемым лаком, срезают кромки ткани с натеками лака и вырезают из нее образцы для испытания размерами (50±1)х(100±1) мм.

Для определения массы одного основания из стеклоткани взвешивают пять образцов стеклоткани размерами

(120±2)х(220±2) мм. Разделив общую массу на 26,4 (

![]() = 26,4), получают массу одного основания.

= 26,4), получают массу одного основания.

Потери массы определяют в процентах отношением разности массы образца до и после выдержки при повышенной температуре к массе пленки или лаковой основы на стеклоткани до выдержки образцов в термостате.

Взвешивание должно производиться на аналитических весах с погрешностью до 0,0002 г. Перед началом испытаний образцы выдерживают в эксикаторе над сухим хлористым кальцием в течение 24 ч и взвешивают.

Затем образцы помещают в вертикальном положении в предварительно разогретый до заданной температуры термостат. Температура термостата и время выдержки в нем образцов должны быть указаны в нормативно-технической документации на лак (эмаль).

По истечении указанного времени образцы вынимают из термостата, охлаждают до температуры 15-35 °С в эксикаторе над сухим хлористым кальцием и взвешивают.

За результат испытания принимают среднее арифметическое из определений потерь массы на трех образцах.

Потери массы в процентах вычисляют по формуле

![]() ,

,

где - масса образца до выдержки при повышенной температуре, г;

- масса образца после выдержки при повышенной температуре, г;

- масса основания, г.

Предельное отклонение результатов испытания отдельных образцов от среднего арифметического не должно превышать ±1%.

3.2.10. Определение адгезионной прочности покрытий к металлам

Адгезионную прочность электроизоляционных лаков (эмалей) определяют методом отслаивания фольги от покрытия из лака (эмали).

3.2.10.1. Аппаратура и материалы

Разрывная машина, позволяющая производить отсчет усилия отслаивания с погрешностью 0,01-0,02 Н.

Фольга толщиной 0,03 мм следующих видов:

фольга алюминиевая мягкая М рулонная для технических целей по ГОСТ 618-73 из алюминия марок АД-1 и АД по ГОСТ 4784-74*;

фольга медная рулонная для технических целей по ГОСТ 5638-75 из меди марок М0, M1, M2 по ГОСТ 859-78**;

фольга листовая оловянная по ГОСТ 18394-73 из олова не ниже марок 02 по ГОСТ 860-75.

_______________

* На территории Российской Федерации действует ГОСТ 4784-97;

** На территории Российской Федерации действует ГОСТ 859-2001. - Примечание.

Ткань электроизоляционная из стеклянных крученых комплексных нитей марки Э (с) 4-40 (стеклосетка) по ГОСТ 19907-83.

Вид фольги для измерения адгезионной прочности должен быть указан в нормативно-технической документации на лак (эмаль). Предпочтительно применение алюминиевой фольги. Медную фольгу можно применять только в тех случаях, когда температура отверждения лака или эмали ниже 180 °С.

(Измененная редакция, Изм. N 1).

3.2.10.2. Подготовка к испытанию

Фольгу и стеклосетку нарезают на полоски шириной 22-24 мм и длиной 90-100 мм.

Фольгу укладывают на ровную гладкую подставку, например металлическую пластинку шириной 60 мм и длиной 100-150 мм. Выступающие концы полосок фольги подгибают под пластинку, фольгу выравнивают тканевым тампоном и обезжиривают ацетоном.

Пластинки с полосками фольги устанавливают горизонтально. На поверхность фольги с помощью мягкой кисточки (беличьей, хорьковой или колонковой N 16-20) наносят слой лака (эмали).

После подсушки на воздухе при температуре 15-35 °С в течение 10 мин на поверхность лака (эмали) накладывают полоску стеклосетки, обработанную в соответствии с п.3.1.2. Сверху на стеклосетку с помощью кисти наносят второй слой лака (эмали).

Образцы в горизонтальном положении сушат на воздухе при температуре 15-35 °С в течение 30 мин. Режим дополнительной термообработки должен быть указан в нормативно-технической документации на лак (эмаль). Толщина покрытий после термообработки, определенная в соответствии с п.3.1.7 путем измерения общей толщины образцов за вычетом толщины фольги и стеклосетки, должна составлять 0,040-0,050 мм.

По окончании термообработки образцы вынимают из термостата, охлаждают до 15-35 °С и разрезают на полоски шириной (4±0,5) мм и длиной (60±1) мм. В случае необходимости (низкая адгезионная прочность) допустимо применение полосок шириной (10±0,5) мм. Края полосок должны быть ровные, без заусенцев и повреждений.

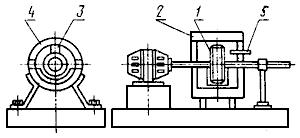

3.2.10.3. Проведение испытания

Определение адгезионной прочности производят не ранее чем через 12 ч после завершения термообработки.

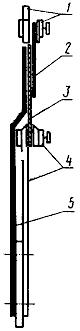

Фольгу с одного конца полоски отслаивают вручную на длину 35-40 мм и отгибают на 180°.

К подвижному зажиму разрывной машины прикрепляют направляющую планку для предотвращения изгиба свободного конца образца. Форма и размеры направляющей планки и способы ее крепления к зажиму определяются конструктивными особенностями разрывной машины. Положение образца в зажимах разрывной машины перед началом испытания указано на черт.2. В случае применения разрывной машины маятникового типа храповики, устраняющие обратный ход маятника, выводят из зацепления с зубчатой рейкой, чтобы обеспечить возможность обратного хода маятника при колебании усилия по длине образца. Испытания проводят при скорости движения зажима 1 мм/с.

1 - верхний зажим; 2 - фольга; 3 - пленка лака (эмали), армированная стеклосеткой;

4 - нижний зажим; 5 - направляющая планка

Черт.2

Показания шкалы прибора начинают записывать через 3-5 с после начала расслоения. При этом фиксируют максимальное и минимальное

усилие отслаивания. По результатам испытания пяти образцов вычисляют

![]() и

и ![]() . Адгезионную прочность

. Адгезионную прочность в Н/см вычисляют по формуле

![]() ,

,

где - ширина образца, см.

3.2.11. Определение цементирующей способности лаков

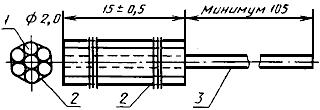

3.2.11.1. Определение цементирующей способности лака на пучке проводов

Образцы для испытания изготовляют из медной проволоки или изолированного медного провода номинальным диаметром 2,0 мм. Допускалось до 01.01.93 применять медную проволоку или изолированный медный провод номинальным диаметром 1,5 мм. Марка и диаметр провода должны быть указаны в нормативно-технической документации на лак.

Подготовку лака и проволоки производят в соответствии с п.3.1.2. Поверхность изолированных проводов должна быть чистой. Отрезки провода (проволоки) должны быть тщательно выпрямлены без повреждений изоляции и на концах не должны иметь заусенцев.

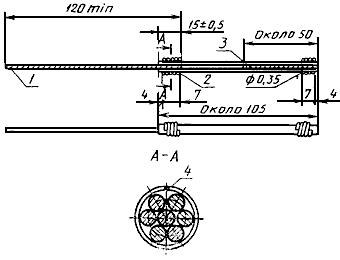

Образцы подготовляют по одному из следующих методов:

а) вокруг центрального провода (проволоки) длиной не менее 120 мм располагают шесть отрезков того же провода (проволоки) длиной (15±0,5) мм каждый согласно черт.3а и закрепляют неподвижно в двух местах медной проволокой диаметром 0,35 мм марки ММ по ТУ 16.К71-087-90;

б) вокруг центрального провода (проволоки) длиной (120±1) мм располагают шесть отрезков того же провода (проволоки) длиной (105±1) мм каждый согласно черт.3б и закрепляют их на центральном проводе плотной намоткой длиной 7,0 мм из медной проволоки диаметром 0,35 мм марки ММ по ТУ 16.К71-087-90. Такой же проволокой скрепляют шесть отрезков провода (проволоки) на конце образца.

Испытуемый образец

1 - семь проводов диаметров 2,0 мм; 2 - медная проволока диаметром 0,35 мм; 3 - центральный провод (проволока)

Черт.3а

1 - центральный провод (проволока); 2, 4 - медная проволока диаметром 0,35 мм; 3 - провод-заполнитель

Черт.3б

Приспособление для закрепления испытуемого образца в машине для испытаний на разрыв

1 - штифты; 2 - просверлить и развернуть два отверстия 5М для детали 2;

3 - отверстие для центрального провода образца; 4 - фаска; 5 - винт 5М

Черт.3в

Прочность скрепления отрезков провода (проволоки) в пучке при испытании его при температуре 15-35 °С до пропитки лаком должна быть не более 20 Н.

Рекомендуется производить контрольную проверку прочности скрепления пучка путем испытания пяти произвольно выбранных образцов.

Подготовленные образцы однократно пропитывают испытуемым лаком при температуре (20±2) °С.

Содержание нелетучих веществ в лаке устанавливается в нормативно-технической документации на лак. При отсутствии таких указаний берется лак с содержанием нелетучих веществ 40%.

Образец в вертикальном положении с направленным вниз выступающим центральным проводом погружают в лак на глубину 140 мм и выдерживают в нем в течение 5 мин. Извлеченные образцы подвергают сушке и дополнительной термообработке по режиму, указанному в нормативно-технической документации на лак.

Определение цементирующей способности лаков проводят при температуре 15-35 °С на разрывной машине, позволяющей производить отсчет разрывного усилия с погрешностью до 1 Н.

Образец, изготовленный по методу а), растягивают на машине для испытаний на разрыв с помощью специального приспособления (черт.3в), которое позволяет удерживать выступающий провод в одном зажиме тензометра, тогда как пучок на другом конце удерживается приспособлением, установленным на противоположном зажиме испытательной машины. Расстояние между зажимами соответствует черт.3в.

У образцов, изготовленных по методу б), каждый конец закреплен в зажиме испытательной машины. Расстояние между зажимами - (150±2) мм.

Скорость растяжения должна составлять 50-70 мм/мин для образцов обоих типов.

Критерием цементирующей способности лаков является значение усилия Н, необходимого для выравнивания центрального провода (проволоки) из пучка окружающих его шести отрезков.

За окончательный результат испытания принимают центральное значение пяти измерений.

Для определения цементирующей способности при повышенной температуре, указанной в нормативно-технической документации на лак, образец помещают в трубчатую печь. Участок перекрытия проводов (проволок) должен находиться в середине нагревательной печи. Система укрепления концов образцов по методу а) соответствует черт.3в, по методу б) оба конца закрепляют в зажимах разрывной машины. Расстояние между зажимами в случае метода а) должно соответствовать черт.3в, в случае метода б) должно быть (150±2) мм.

Температура образца на участке перекрытия проводов (проволок) в момент испытания должна отличаться от температуры, указанной в нормативно-технической документации, не более чем на 2 °С.

Образец перед испытанием выдерживают в печи при требуемой температуре не менее 15 мин. Затем производят его испытание на разрывной машине.

(Измененная редакция, Изм. N 1).

3.2.11.2. Определение цементирующей способности на спиральной катушке

Образец для испытания представляет собой спиральную катушку, изготовленную из алюминиевой проволоки диаметром 1,0-1,2 мм по ТУ 16.К71-088-90 и пропитанную испытуемым лаком.

Для изготовления образцов из алюминиевой проволоки нарезают отрезки длиной 2,10-2,15 м, отмывают их в толуоле и отжигают в термостате при температуре (300±5) °С в течение 24 ч. После отжига проволоку протирают ватой, смоченной в бензине или толуоле, и навивают на стержень плотно виток к витку так, чтобы длина навитой части составляла 75 мм. Диаметр стержня должен быть:

6,3 мм - для проволоки диаметром 1 мм;

6,0 мм - для проволоки диаметром 1,2 мм.

Изготовленные спиральные катушки снимают со стержня и пропитывают испытуемым лаком при температуре (20±2) °С.

При первой пропитке катушку в вертикальном положении погружают в лак и выдерживают в нем 5 мин. После извлечения катушку в том же вертикальном положении подвергают сушке при 15-35 °С и в термостате при повышенной температуре.

Затем образец поворачивают на 180° и вторично пропитывают так же, как и в первый раз.

Режимы сушки и дополнительной термообработки образцов после каждой пропитки должны быть указаны в нормативно-технической документации на лак.

Содержание нелетучих веществ в лаке при пропитке должно быть таким, чтобы количество лаковой основы на спиральной катушке после окончательной термообработки было 0,25-0,30 г.

Для определения лаковой основы на спиральной катушке берут 10 катушек и взвешивают каждую с погрешностью 0,01 г. Затем катушки подвергают пропитке лаком и термообработке.

После термообработки образцы вновь взвешивают. Количество лаковой основы на каждом образце определяется разностью между массой пропитанной и термообработанной катушки и массой катушки до пропитки.

Оценку цементирующей способности производят при температуре 15-35 °С на разрывной машине в приспособлении для испытания на статический изгиб путем определения усилия Н, необходимого для излома образца, расположенного в испытательной камере на двух опорах, плунжером с радиусом закругления 10 мм, действующим сверху на середину образца. Расстояние между опорами - 40 мм. Скорость движения штока машины - 60 мм/мин.

Определение цементирующей способности при повышенной температуре, указанной в нормативно-технической документации на лак, проводят при обогреве в испытательной камере.

Температуру образца измеряют с помощью термопары, помещенной во внутреннюю полость спиральной катушки.

Образец помещают в нагретую камеру и перед испытанием выдерживают при требуемой температуре не менее 15 мин.

Цементирующую способность для каждого состояния образца определяют как среднее арифметическое пяти измерений.

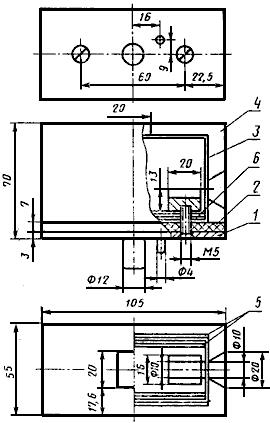

Пример устройства испытательной камеры показан на черт.4.

1 - стальное основание камеры с фиксаторами; 2 - асбоцементная плита; 3 - стальная коробка;

4 - теплоизоляция; 5 - миканит; 6 - электронагреватель

Черт.4

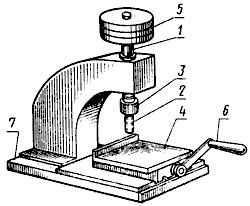

3.2.12. Определение стойкости к разбрызгиванию

3.2.12.1. Аппаратура и материалы

Прибор по черт.5.

Лента электроизоляционная из стеклянных нитей по ГОСТ 5937-81, шириной 20 мм и толщиной 0,10 мм.

Лента тафтяная по ГОСТ 4514-78, шириной 20 мм.

3.2.12.2. Подготовка к испытанию

Испытание при температурах до 150 °С производят на тафтяной ленте, а при температурах свыше 150 °С - на электроизоляционной ленте из стеклянных нитей.

Испытуемый лак (эмаль) и лента должны, быть подготовлены по п.3.1.2. Тафтяная лента перед испытанием должна быть опалена на горелке для удаления с ее поверхности ворса.

После этого ленту подвергают грунтовке испытуемым лаком (эмалью) с помощью кисти так, чтобы она не имела просветов. Наплывы лака (эмали) с поверхности ленты снимают ножом. Загрунтованную ленту сушат согласно пп.3.1.4 и 3.2.1, а затем измеряют ее толщину в пяти точках, равномерно распределенных по всей длине ленты. После этого производят двукратную пропитку ленты, протягивая ее через ванночку с лаком (эмалью).

Лак (эмаль) подбирают такой вязкости, чтобы толщина лаковой пленки с одной стороны загрунтованной поверхности ленты составляла 0,10-0,15 мм.

Пропитанную ленту подвергают сушке согласно п.3.14.

3.2.12.3. Проведение испытания

Пропитанную и высушенную ленту помещают в специальный прибор (черт.5).

1 - диск с испытуемой лентой; 2 - камера с нагревателями; 3 - защелка;

4 - светлая контрольная лента; 5 - термометр

Черт.5

Прибор имеет металлический диск диаметром 180 мм, заключенный внутри камеры, у которой обе части - верхняя (съемная) и нижняя - снабжены нагревательными элементами. Диск имеет защелку для закрепления испытуемой ленты и приводится во вращение электромотором. В нижней или верхней части нагревателя закрепляют светлую контрольную ленту, служащую для обнаружения капель лака (эмали), отбрасываемых с поверхности вращающейся испытуемой ленты. После закрепления ленты на диске прибор закрывают, разогревают до температуры испытания и затем включают электромотор.

Температура испытания должна быть установлена в нормативно-технической документации на лак (эмаль). Частота вращения диска должна быть (2500±200) мин. Длительность испытания 30 мин. Для оценки каждого лака (эмали) испытывают по два образца. Лак (эмаль) признают удовлетворяющим требованиям стандарта, если после испытания на контрольной ленте не будет обнаружено капель, а на поверхности пропитанной ленты - зубцов и конусов лака (эмали).

Допускается применять для проведения испытания центрифугу с вертикальным валом.

(Измененная редакция, Изм. N 1).

3.2.13. Определение маслостойкости

3.2.13.1. Аппаратура и материалы

Прибор по черт.6.

1 - подвижный стержень; 2 - пята с площадью поперечного сечения 1 см; 3 - крепежная гайка;

4 - плита передвижная; 5 - грузы; 6 - ручка для передвижения плиты; 7 - направляющие салазки

Черт.6

Масло трансформаторное по ГОСТ 982-80.

Бумага фильтровальная по ГОСТ 12026-76.

3.2.13.2. Подготовка к испытанию

Испытуемый лак (эмаль) наносят на два металлических основания размером (100±2)х(100±2) мм по п.3.1.

3.2.13.3. Проведение испытания

Образцы помещают в трансформаторное масло или иное масло, указанное в нормативно-технической документации на лак (эмаль), и выдерживают 24 ч при температуре (105±2) °С. Количество масла берут из расчета 100 мл на один образец. После пребывания в течение 24 ч в горячем масле образцы вынимают и помещают между листами фильтровальной бумаги для снятия с поверхности образца слоя масла. Затем образцы подвергают механическому испытанию на сдирание пленки с металлического основания с помощью специального приспособления (черт.6).

Образцы помещают под пяту, покрытую марлей в четыре слоя и находящуюся под давлением груза 10-100 Н. Плиту перемещают вдоль салазок до отказа.

Образцы считают выдержавшими испытание (маслостойкими), если под действием груза, указанного в нормативно-технической документации на лак (эмаль), покрытие не сдирается и марля не окрашивается при однократном испытании двух образцов.

3.2.14. Определение электрических характеристик

Для определения электрических характеристик лак (эмаль) наносят на металлические основания размером (100±2)х(100±2) мм. Изготовление образцов проводят по п.3.1. Количество образцов для определения электрической прочности должно быть достаточным, чтобы провести 10 измерений.

Определение электрической прочности проводят по ГОСТ 6433.3-71. Испытание проводят при плавном подъеме напряжения.

Для определения электрических характеристик покрытий должны применяться электроды в соответствии с ГОСТ 6433.2-71, ГОСТ 6433.3-71 и ГОСТ 6433.4-71 из числа указанных в табл.4.

Таблица 4

Электрод | Материал электрода и его форма | Способ создания контакта с образцом | Определяемые характеристики |

Неэкранированный | Медь, латунь, сталь. Цилиндр диаметром 25 или 6 мм | Нажатие давлением 10 | |

Металлическое основание, на которое нанесено покрытие | - |

| |

Фольга. Форма - кольцевая, внешний диаметр 74 мм, внутренний - 54 мм | Притирание к поверхности образца |

| |

Серебро, золото, платина, медь, алюминий | Распыление в вакууме при остаточном давлении не более 3·10 | ||

Заземленный | Металлическое основание, на которое нанесено покрытие | - | |

Экранированный | Фольга. Диаметр электрода 50 мм | Притирание к поверхности образца; нажатие через резину с давлением 10 |

|

Серебро, золото, платина, медь, алюминий | Распыление в вакууме при остаточном давлении не более 3·10 |

| |

Фольга. Диаметр электрода 50 мм. | Притирание к поверхности образца. Распыление в вакууме при остаточном давлении 3·10 |

| |

Экранирующий | Фольга. Форма кольцевая; внешний диаметр 74 мм, внутренний - 54 мм | Притирание к поверхности образца, нажатие через резину с давлением 10 |

|

Серебро, золото, платина, медь, алюминий | Распыление в вакууме при остаточном давлении не более 3·10 |

| |

Металлическое основание, на которое нанесено покрытие | - |

|

В нормативно-технической документации на лак или эмаль должны быть указаны электроды из числа приведенных в табл.4, которые могут быть использованы для определения электрических характеристик.

Электроды должны быть предварительно нагреты до температуры испытания.

Перед определением электрических характеристик образцы с электродами выдерживают при заданной температуре в течение 10 мин.

Подготовка образцов к испытаниям в заданных средах (кроме испытаний в среде водяных паров и воды) должна соответствовать требованиям ГОСТ 6433.1-71.

При испытаниях образцов при повышенных температурах измерения проводят без выемки образцов из термостата, не нарушая заданного режима.

Определение удельного объемного и поверхностного электрического сопротивления проводят по ГОСТ 6433.2-71. Определение тангенса угла диэлектрических потерь при 50 Гц проводят по ГОСТ 6433.4-71. Образцы, не подвергавшиеся воздействию сред и повышенных температур, испытывают при напряжениях 100-500 В. После воздействия различных сред и при повышенных температурах испытания проводят при напряжениях 100-250 В.

Удельное объемное и удельное поверхностное электрическое сопротивление и тангенс угла диэлектрических потерь определяют по результатам измерения трех образцов.

3.2.15. Определение влагостойкости и водостойкости покрытий

Определение влагостойкости и водостойкости проводят по ГОСТ 10315-75 на покрытиях, нанесенных на металлические основания размером (100±2)х(100±2) мм, подготовленных в соответствии с п.3.1.

Влагостойкость покрытий устанавливают на основании определения удельного объемного электрического сопротивления и электрической прочности после пребывания их во влажной среде, а водостойкость - удельного объемного электрического сопротивления и электрической прочности после пребывания в воде.

Условия испытаний (продолжительность действия воды или влаги, температура испытания, влажность), должны быть указаны в нормативно-технической документации на лак (эмаль).

3.2.16. Определение трекингостойкости

Для определения трекингостойкости лак наносят на основание из гетинакса на фенольном связующем толщиной 3 мм, размером не менее 60х100 мм.

Индекс трекингостойкости подложки должен составлять 130-140 В. Определение индекса трекингостойкости осуществляют по ГОСТ 27473-87.

Одну сторону, без царапин и пятен, покрывают ровным слоем испытуемого лака, который после высыхания или отверждения образует пленку толщиной 0,05-0,055 мм (при отсутствии других указаний) без пузырей, трещин или включений.

Изготовление образцов проводят по п.3.1.

В особых случаях для определения трекингостойкости можно использовать, по соглашению сторон, другие подложки.

Аппаратура по п.5 ГОСТ 27473-87.

3.2.16.1. Определение трекингостойкости лаков (Метод А)

Испытание проводят при температуре плюс 15 - плюс 35 °С.

Из подготовленного в соответствии с п.3.1 основания из гетинакса вырезают пять образцов размером не менее 15x15 мм без повреждений лаковой пленки и подвергают испытанию под напряжением 130 В.

Фиксируют количество капель, приводящее к повреждению. За результат испытания принимают центральное значение из пяти определений. Если центральное значение меньше или равно 50, в протокол испытаний записывают, что лак снижает трекингостойкость.

Если центральное значение превышает 50, испытание можно проводить по методу В.

3.2.16.2. Определение степени защиты, обеспечиваемой лаком (Метод В)

Из подготовленного в соответствии с п.3.1 основания из гетинакса вырезают пять образцов размером 15х15 мм без повреждений лаковой пленки и подвергают испытанию под напряжением 200 В.

Фиксируют количество капель, приводящее к повреждению. За результат испытания принимают центральное значение из пяти определений. Срок введения п.3.2.16 - с 01.01.95.

3.2.17. Определение нагревостойкости

Для оценки нагревостойкости используют метод ускоренного испытания на нагревостойкость по ГОСТ 27711-88.

3.2.18. Определение температуры вспышки

Температуру вспышки лака определяют прибором с температурным диапазоном 5-65 °С.

3.2.18.1. Аппаратура

Для определения температуры вспышки можно использовать любой прибор с закрытой чашкой из перечисленных в стандарте ИСО 1523 и (или) прибор, удовлетворяющий данным требованиям.

3.2.18.2. Метод

Метод, с помощью которого определяется температура вспышки лака, приведен в стандарте ИСО 1523; перемешивание исключается.

3.2.18.3. Результаты

В протокол испытаний необходимо внести:

марку испытуемого лака;

точное описание примененного испытательного прибора;

температуру вспышки, вычисленную в соответствии с требованиями п.7 стандарта ИСО 1523.

Срок введения п.3.2.18 - с 01.01.95.

3.2.19. Воздействие лака на эмалированные провода - по МЭК 851-4 (1985).

Срок введения п.3.2.19 - с 01.01.95.

3.2.16-3.2.19. (Введены дополнительно, Изм. N 1).