ГОСТ 13338-86

Группа К29

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДРЕВЕСИНА МОДИФИЦИРОВАННАЯ

Метод определения твердости, временных упругой и остаточной деформаций

Modified wood. Method for determination of hardness, temporal elastic deformation and residual strain

ОКСТУ 5301

Срок действия с 01.07.87

до 01.07.92*

_______________________________

* Ограничение срока действия снято

по протоколу N 3-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 5/6, 1993 год). - Примечание изготовителя базы данных.

РАЗРАБОТАН Министерством лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР

Министерством высшего, среднего и специального образования РСФСР

ИСПОЛНИТЕЛИ

Н.И.Винник, канд. техн. наук, Е.А.Артюховская, Г.С.Черкасов, канд. техн. наук

ВНЕСЕН Министерством лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР

Зам министра Г.Л.Медведев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19 февраля 1986 г. N 372

ВЗАМЕН ГОСТ 13338-75

Настоящий стандарт распространяется на модифицированную древесину и устанавливает метод определения статической твердости, временных упругой и остаточной деформаций.

1. СУЩНОСТЬ МЕТОДА

1. СУЩНОСТЬ МЕТОДА

Сущность метода состоит в определении глубины отпечатка шарика при внедрении его в образец, измеренной после снятия нагрузки, приложенной к шарику в определенном режиме, и глубины частично восстановленного отпечатка шарика.

2. ОТБОР ОБРАЗЦОВ

2.1. Отбор и хранение заготовок для изготовления образцов - по ГОСТ 9629-81.

2.2. Количество образцов - по ГОСТ 16483.0-78* при коэффициенте вариации твердости, не превышающем 15.

________________

* На территории Российской Федерации действует ГОСТ 16483.0-89, здесь и далее по тексту. - Примечание изготовителя базы данных.

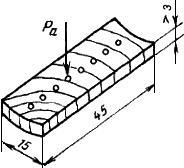

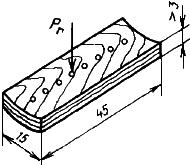

2.3. Образцы изготовляют размерами 15x15x45 мм. Допускается изготовлять образцы из втулок внутренним диаметром не менее 50 мм и толщиной стенки более 3 мм размерами 15х3х45 мм. При определении твердости на других приборах допускается изготовлять образцы размерами 15х15х22,5 мм.

Предельные отклонения от размеров образцов ±0,1 мм.

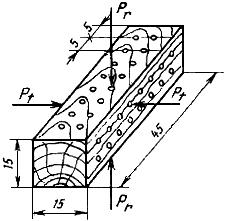

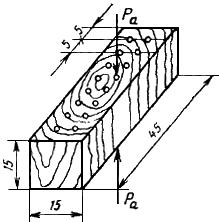

2.4. Направление действия нагрузки по отношению к годичным слоям древесины, расположение отпечатков шарика, форма и размеры образцов в миллиметрах указаны на черт.1-4.

- действие нагрузки в радиальном направлении;

- действие нагрузки в тангентальном направлении

Черт.1

- действие нагрузки вдоль волокон (в торец)

Черт.2

- действие нагрузки вдоль волокон (в торец)

Черт.3

- действие нагрузки в радиальном направлении

Черт.4

2.5. Поверхность образца не должна иметь сучков, трещин и дефектов обработки по ГОСТ 9629-81.

Значение параметра шероховатости поверхности образцов (![]() ) не должно превышать 200 мкм по ГОСТ 7016-82.

) не должно превышать 200 мкм по ГОСТ 7016-82.

3. АППАРАТУРА

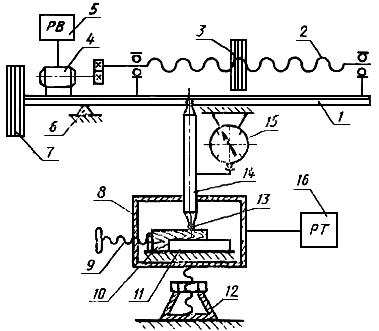

Прибор для определения статической твердости, схема которого представлена на черт.5, должен обеспечивать:

нагрев образца до температуры плюс 170 °С или охлаждение до температуры минус 60°С с интервалом. (10±1) °С;

автоматическое регулирование и измерение температуры;

предварительную нагрузку на шарик (10±1) Н ((1±0,1) кгс);

плавное приложение нагрузки к шарику от 10 до (250±1) Н (от 1 до (25±0,1) кгс) в течение (30±3) с;

выдержку шарика под нагрузкой (250±1) Н ((25±0,1) кгс) в течение (30±3) с;

измерение глубины отпечатка с погрешностью не более 0,002 мм;

плавное снятие нагрузки с шарика в течение (30±3) с.

Черт.5. - Прибор для определения статической твердости

1 - рычаг двухплечий; 2 - винт перемещения груза; 3 - подвижной груз; 4 - реверсивный двигатель с фрикционной передачей; 5 - реле времени; 6 - шарнирная опора рычага; 7 - противовес; 8 - камера; 9 - микрометрический винт перемещения образца; 10 - испытуемый образец; 11 - направляющая образца; 12 - винтовой подъемник; 13 - шарик; 14 - удерживающий шток; 15 - индикатор; 16 - автоматический регулятор температур

Черт.5

Допускается определять твердость на других приборах, обеспечивающих указанный режим нагружения шарика.

Шарик по ГОСТ 3722-81, диаметром 5 мм.

Индикатор по ГОСТ 9696-82.

Весы с погрешностью взвешивания не более 0,001 г.

Аппаратура для определения влажности по ГОСТ 21523.4-77.

4. ПОДГОТОВКА К ИСПЫТАНИЮ

4.1. Расстояния от центра отпечатка до края образца и между центрами отпечатков должны быть не менее 5 мм.

4.2. Перед испытанием образцы взвешивают с точностью до 0,001 г.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

5.1. Статическую твердость, временные упругую и остаточную деформации определяют на поверхностях тангентального, радиального и торцового разрезов древесины (черт.1, 2).

Допускается определять статическую твердость, временные упругую и остаточную деформации на вогнутой поверхности образцов, вырезанных из втулок (черт.3, 4).

5.2. Образец помещают в приспособление, как показано на черт.5.

Испытуемый образец устанавливают на дне камеры и создают предварительную нагрузку, равную 10 Н (1 кгс), затем шкалу индикатора устанавливают на нуль.

5.3. Производят плавное приложение нагрузки до 250 Н (25 кгс) в течение (30±3) с и выдерживание шарика под этой нагрузкой в течение (30±3) с. После измерения индикатором глубины отпечатка нагрузку плавно снимают. Направление действия нагрузки по отношению к годичным слоям древесины указано на черт.1-4.

5.4. Твердость определяют при температуре образца, равной +20, +50, +70, +100, +150, +170, -10, -20, -50, -60 °С.

Глубину отпечатка измеряют с точностью не менее 0,002 мм под нагрузкой 250 Н (25 кгс), затем - после снятия нагрузки.

5.5. Влажность определяют по ГОСТ 21523.4-77 на образцах для определения твердости после воздействия температуры плюс 170 °С и минус 60 °С.

Для определения влажности образцы взвешивают после воздействия температуры плюс 170 °С, затем после воздействия температуры минус 60 °С.

Испытанный образец высушивают до постоянной массы и взвешивают с точностью до 0,001 г.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ

6.1. Статическую твердость () в Н·м

(кгс·мм

) вычисляют по формуле

![]() ,

,

где - нагрузка, прилагаемая к шарику, Н (кгс);

- диаметр шарика, м (мм);

- глубина отпечатка шарика, измеренная после снятия нагрузки, м (мм). Результат округляют до целого числа.

Значения статической твердости приведены в справочном приложении 1.

6.2. Временную упругую деформацию () в процентах вычисляют по формуле

![]() ,

,

где - глубина отпечатка шарика, измеренная после снятия нагрузки, м (мм);

- глубина отпечатка шарика, измеренная под нагрузкой 250 Н, м (мм). Результат округляют до целого числа.

6.3. Временную остаточную деформацию () в процентах вычисляют по формуле

![]() ,

,

где - глубина отпечатка шарика, измеренная после снятия нагрузки, м (мм);

- глубина отпечатка шарика, измеренная под нагрузкой в 250 Н, м (мм). Результат округляют до целого числа.

6.4. Влажность образца () в процентах вычисляют по формуле

![]() ,

,

где - масса образца до испытания; после воздействия температуры плюс 170 °С; после воздействия температуры минус 60 °С, г;

- постоянная масса образца после высушивания, г.

Результат округляют до целого числа.

6.5. Статистическую обработку опытных данных выполняют по ГОСТ 16483.0-78.

6.6. За результат испытания принимают среднее арифметическое величин статической твердости двенадцати измерений.

6.7. Результаты измерений и расчетов заносят в протокол (см. рекомендуемое приложение 2)

ПРИЛОЖЕНИЕ 1 (справочное). Таблица значений статической твердости

ПРИЛОЖЕНИЕ 1

Справочное

Глубина отпечатка | Твердость |

20·10 | 796·10 |

22·10 | 723·10 |

24·10 | 663·10 |

26·10 | 612·10 |

28·10 | 568·10 |

30·10 | 531·10 |

32·10 | 497·10 |

34·10 | 468·10 |

36·10 | 442·10 |

38·10 | 419·10 |

40·10 | 398·10 |

42·10 | 379·10 |

44·10 | 362·10 |

46·10 | 346·10 |

48·10 | 332·10 |

50·10 | 318·10 |

52·10 | 306·10 |

54·10 | 295·10 |

56·10 | 284·10 |

58·10 | 274·10 |

60·10 | 266·10 |

62·10 | 257·10 |

64·10 | 249·10 |

68·10 | 241·10 |

70·10 | 227·10 |

72·10 | 221·10 |

74·10 | 215·10 |

76·10 | 209·10 |

78·10 | 204·10 |

80·10 | 199·10 |

82·10 | 194·10 |

84·10 | 188·10 |

86·10 | 185·10 |

88·10 | 181·10 |

90·10 | 177·10 |

92·10 | 173·10 |

94·10 | 169·10 |

96·10 | 166·10 |

98·10 | 162·10 |

100·10 | 159·10 |

102·10 | 156·10 |

104·10 | 153·10 |

106·10 | 150·10 |

108·10 | 147·10 |

110·10 | 145·10 |

112·10 | 142·10 |

114·10 | 139·10 |

116·10 | 137·10 |

118·10 | 135·10 |

120·10 | 133·10 |

122·10 | 130·10 |

124·10 | 128·10 |

126·10 | 126·10 |

128·10 | 124·10 |

130·10 | 122·10 |

132·10 | 120·10 |

134·10 | 119·10 |

136·10 | 117·10 |

138·10 | 115·10 |

140·10 | 114·10 |

142·10 | 112·10 |

144·10 | 110·10 |

146·10 | 109·10 |

148·10 | 108·10 |

150·10 | 106·10 |

152·10 | 105·10 |

154·10 | 103·10 |

156·10 | 102·10 |

158·10 | 101·10 |

160·10 | 99·10 |

162·10 | 98·10 |

164·10 | 97·10 |

166·10 | 96·10 |

168·10 | 95·10 |

170·10 | 94·10 |

172·10 | 93·10 |

174·10 | 92·10 |

176·10 | 90·10 |

178·10 | 89·10 |

180·10 | 88·10 |

182·10 | 88·10 |

184·10 | 87·10 |

186·10 | 87·10 |

188·10 | 85·10 |

190·10 | 84·10 |

192·10 | 83·10 |

194·10 | 82·10 |

196·10 | 81·10 |

198·10 | 80·10 |

200·10 | 80·10 |

202·10 | 79·10 |

204·10 | 78·10 |

206·10 | 77·10 |

208·10 | 77·10 |

210·10 | 76·10 |

212·10 | 75·10 |

214·10 | 74·10 |

216·10 | 74·10 |

218·10 | 73·10 |

220·10 | 72·10 |

222·10 | 72·10 |

224·10 | 71·10 |

226·10 | 71·10 |

228·10 | 70·10 |

ПРИЛОЖЕНИЕ 2 (рекомендуемое). Протокол испытания модифицированной древесины на статическую твердость, временные упругие и остаточные деформации

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Направление действия нагрузки по отношению к годичным слоям древесины_____________

Марка, порода ДМ и номер образца | Темпе- | Масса образца | Влажность образца | Глубина отпечатка шарика, м (мм) | Твердость | Временная упругая деформация | Временная остаточная деформация | |

под нагрузкой 250 Н | после снятия нагрузки | |||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

" | " | 19 | г. | Подпись | |||