ГОСТ 11878-66

Группа В09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАЛЬ АУСТЕНИТНАЯ

Методы определения содержания ферритной фазы в прутках

Austenitic steel bars.

Methods for the determination of the ferrite-phase

ОКСТУ 1909

Дата введения 1967-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ И.Н. Голиков, И.А. Павперова, Г.К. Семина, Г.П. Казакова, А.В. Горжевская

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.03.66

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения |

ГОСТ 8.518-84 | 4.1а |

ГОСТ 26364-90 | 3.4, 4.1а |

5. Ограничение срока действия снято по решению Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ПЕРЕИЗДАНИЕ (август 1995 г.) с Изменениями N 1, 2, утвержденными в октябре 1974 г., декабре 1987 г. (ИУС 10-74, 3-88)

Настоящий стандарт распространяется на аустенитные нержавеющие стали марок 17Х18Н9, 12Х18Н9, 12Х18Н9Т, 04Х18Н10Т, 12Х18Н10Т, 08Х18Н10, 04Х18Н10, 02Х18Н10, 06Х18Н11, 12Х18Н12Т, 08Х18Н12Т и 08Х18Н12Б и устанавливает металлографический и магнитный методы определения содержания ферритной фазы (СФФ).

Контролю на содержание СФФ подвергают кованые и катаные прутки диаметром или толщиной от 80 до 270 мм.

По согласованию сторон указанные методы определения СФФ могут быть распространены и на стали аустенитного класса других марок.

Выбор метода и его применение необходимо предусматривать в стандартах и технических условиях на металлопродукцию, устанавливающих технические требования на нее.

(Измененная редакция, Изм. N 1, 2).

1. ОТБОР ОБРАЗЦОВ И ВЫРЕЗКА ШЛИФОВ

1. ОТБОР ОБРАЗЦОВ И ВЫРЕЗКА ШЛИФОВ

1.1. Число образцов для определения содержания СФФ в плавке стали устанавливают стандартами и техническими условиями на продукцию; их должно быть не менее двух.

1.2. Образцы отбирают от любых прутков контролируемой плавки в произвольных местах:

а) при контроле на двух или трех шлифах - от разных прутков;

б) при контроле на большем числе шлифов образцы должны быть отобраны не менее чем от трех прутков.

Место отбора образцов от штанг, соответствующих определенному месту по высоте слитка, может быть установлено по соглашению сторон.

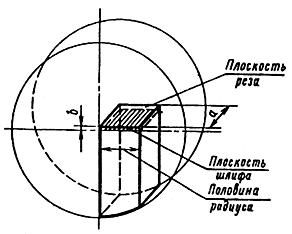

1.3. При металлографическом методе определения СФФ образцы для изготовления шлифов вырезают из круглого или квадратного профиля диаметром или толщиной от 80 до 270 мм от центра до середины радиуса или четверти толщины (см. чертеж).

Черчеж.

1.4. Длину образца в направлении оси прутка устанавливают не менее 10-12 мм. Припуск

на шлифование должен быть больше или равен 0,5 мм (см. чертеж).

1.5. Исключен, Изм. N 2.

1.6. Образцы следует вырезать холодным механическим способом. Допускается автогенная резка при условии, что шлиф будет изготовлен от места реза на расстоянии не менее 25 мм.

1.7. Определение содержания СФФ металлографическим и магнитным методами проводят на образцах в состоянии поставки.

2. ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ МЕТАЛЛОГРАФИЧЕСКИМ МЕТОДОМ

2.1. На образцах, вырезанных вдоль волокна, изготовляют шлифы по плоскости, проходящей от центра до середины радиуса прутка (см. чертеж).

2.2. Микрошлиф подвергают электролитическому или химическому травлению. Электролитическое травление осуществляют в 10 %-ном водном растворе щавелевой кислоты при комнатной температуре и плотности тока 0,03-0,08 а/см в течение 20-40 с.

Химическое травление осуществляют в реактиве следующего состава: 20 мл воды, 20 мл концентрированной соляной кислоты и 4 г медного купороса. Травление проводят при комнатной температуре в течение 8-10 с.

Допускается травление в реактивах другого состава, обеспечивающих быстрое и качественное травление (участки не должны быть окисленными, а их границы должны быть тонкими и резкими).

2.3. Содержание СФФ в стали оценивают просмотром всей площади травленого микрошлифа.

2.4. На каждом шлифе при увеличении 280-320 и диаметре поля зрения микроскопа 0,38-0,43 мм определяют место с наибольшим содержанием СФФ, которое визуально оценивают в баллах или в процентах путем сравнения с фотоэталонами прилагаемой шкалы.

Арбитражные определения содержания СФФ проводят по фотоснимку, сделанному при увеличении 280-320, с диаметром фотоотпечатка, соответственно равным 115-130 мм.

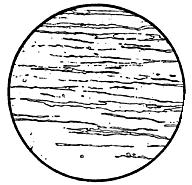

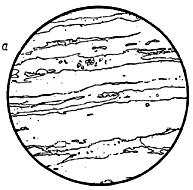

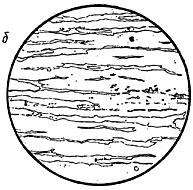

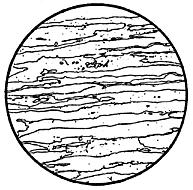

2.5. Прилагаемая к настоящему стандарту шкала для определения содержания СФФ - пятибалльная и имеет дополнительные фотоэталоны в 0,5; 1,5 и 2,5 балла.

Шкала представлена двумя рядами фотоэталонов, различающимися по величине и количеству участков (см. вкладки).

2.4, 2.5 (Измененная редакция, Изм. N 2).

2.6. (Исключен, Изм. N 2).

2.7. Содержание СФФ в плавке оценивают двумя способами:

а) по максимальному баллу или проценту из оценок двух образцов;

б) по среднему баллу или проценту из оценок двух или более образцов.

Способ оценки устанавливается стандартами и техническими условиями на продукцию.

2.8. Норма содержания СФФ в зависимости от назначения стали устанавливается стандартами и техническими условиями на продукцию.

Если результаты испытаний неудовлетворительные, то повторно проводят испытания на образцах, отобранных от других штанг; при оценке плавки по п. 2.7а - на том же количестве, при оценке плавки по п. 2.7б - на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

3. ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ МАГНИТНЫМ МЕТОДОМ

3.1. Для магнитного метода определения СФФ образцы отрезают от прутков в виде поперечных темплетов высотой не менее 10 мм.

3.2. Определения проводят на шлифованной поверхности макрошлифов, изготовленных на образцах. Допускается определение проводить на макрошлифах, применяемых для контроля макроструктуры до травления.

3.3. Основным магнитным методом высшей точности является метод магнитного насыщения.

3.4. Рабочими средствами измерения являются ферритометры по ГОСТ 26364-90 при измерении содержания ферритной фазы в пределах 0-20 %. При измерении СФФ более 20% допускается применение других приборов при наличии соответствующей градуировки.

3.5. Градуировка рабочих средств измерения должна осуществляться по стандартным образцам СФФ, аттестованным методом магнитного насыщения или металлографическим методом.

3.6. Для определения СФФ на макрошлифе проводят не менее 40 измерений равномерно расположенных по двум-трем диаметрам (диагоналям). При установлении на макрошлифе зоны с наибольшим СФФ проводят меньшее число измерений, но не менее 20.

3.7. СФФ на макрошлифе определяют средним из трех максимальных показаний прибора в разных местах шлифа с последующим его выражением по градуировочной кривой в баллах или процентах.

3.8. СФФ в плавке оценивают двумя способами:

а) по максимальному показанию из оценок двух образцов;

б) по среднему показанию из оценок двух или более образцов.

Способ оценки устанавливается стандартами или техническими условиями на продукцию.

3.9. Если результаты испытаний неудовлетворительны, то повторно проводят испытания на образцах, отобранных от других штанг; при оценке плавки по максимальному показателю - на том же количестве, при оценке плавки по среднему показателю - на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

Разд. 3 (Измененная редакция, Изм. N 2)

4. ПОВЕРКА ПРИБОРОВ

4.1. Перед началом работы новый прибор градуируется.

4.1а. Методику первичной и периодических поверок ферритометров (по ГОСТ 26364-90) устанавливают в соответствии с ГОСТ 8.518-84.

(Введен дополнительно, Изм. N 2).

4.2. Градуировку прибора, т.е. получение градуировочной кривой зависимости показаний прибора от содержания СФФ, проводят по эталонным образцам с различным содержанием СФФ. Рекомендуется построение одной градуировочной кривой для прутков размером от 80 до 180 мм и второй - 180 мм и более.

4.3. Эталоны необходимо изготовлять из прутков контролируемой марки стали.

Допускается изготовление эталонов для стали марок 17Х18Н9, 12Х18Н9, 12Х18Н9Т, 04Х18Н10Т, 08Х18Н10, 04Х18Н10, 02Х18Н10, 06Х18Н11, 12Х18Н12Т, 08Х18Н12Т, 08Х18Н12Б, из стали марки 12Х18Н10Т.

(Измененная редакция, Изм. N 1).

4.4. В качестве эталонов используют микрошлифы, вырезанные и изготовленные в соответствии с пп. 1.3 и 2.1. Одну из сторон микрошлифа, расположенную поперек оси прутка, приготовляют как макрошлиф в соответствии с п. 3.2.

4.5. Содержание СФФ в эталонах металлографическим методом определяют путем балльной оценки по методике, изложенной в разд. 2.

4.6. Содержание СФФ в эталонах магнитным методом определяют в соответствии с методикой, изложенной в разд. 3.

4.7. По данным, соответствующим эталонам с различным содержанием СФФ, строят градуировочную кривую прибора в координатах "показание прибора - балл СФФ". Каждые 5-6 точек кривой должны определяться не менее чем 10 результатами, полученными на разных эталонных образцах.

Примечание. Допускается градуировка прибора в координатах "показание прибора - объемное содержание СФФ". В этом случае содержание СФФ в эталонных образцах определяют одним из методов количественной металлографии, например точечным, и выражают в процентах.

4.8. Правильность работы прибора в течение эксплуатации и после ремонта проверяют периодически по двум-трем эталонным образцам с заранее фиксированными показаниями, соответствующими разным участкам градуировочной кривой прибора.

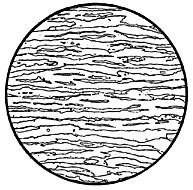

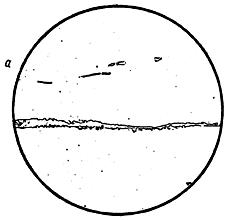

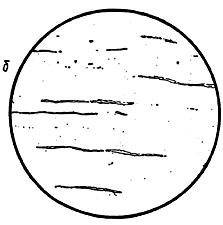

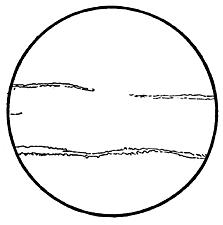

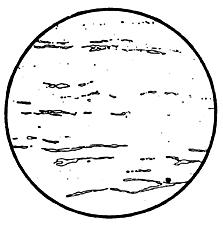

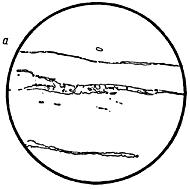

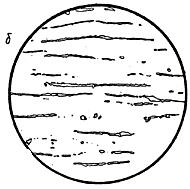

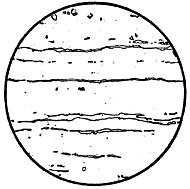

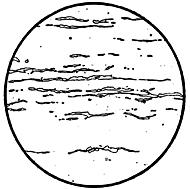

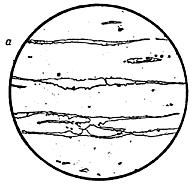

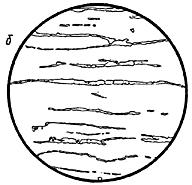

ШКАЛА ДЛЯ ОПРЕДЕЛЕНИЯ УВЕЛИЧЕНИЕ 300Х

УВЕЛИЧЕНИЕ 300Х

Баллы (проценты)

0,5 (1-2%)

1,0 (2,5-3,5%)

а

б

1,5 (4-5%)

2,0 (5,5-6,5%)

а

б

2,5 (8,5-9,5%)

3 (11,5-12,5%)

а

б

4 (23,5-24,5%)

5 (47,5-48,5%)

а

б