ГОСТ 11035.1-93(ИСО 60-77)

Группа Л29

МЕЖГOCУДАРСТВЕННЫЙ СТАНДАРТ

ПЛАСТМАССЫ

Определение насыпной плотности формовочного материала,

который просыпается через специальную воронку

Plastics. Determination of apparent density of moulding

material that can be poured from a specified funnel

ОКСТУ 2209

Дата введения 1995-01-01

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

Наименование государства | Наименование национального органа стандартизации |

Кыргызская Республика | Кыргызстандарт |

Республика Молдова | Госдепартамент Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Туркменглавгосинспекция |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 02.06.94 N 160 межгосударственный стандарт ГОСТ 11035.1-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 01.01.95

4 ВЗАМЕН ГОСТ 11035-64 (метод А)

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2789-73 | 2.2; 2.3 |

ГОСТ 24104-88 | 2.1 |

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения насыпной плотности, т.е. массы на единицу объема рыхлого материала (порошкообразного или гранулированного), который просыпается через воронку указанной кoнcтpyкции.

Если метод применяется к сравнительно крупнозернистым материалам, могут быть получены довольно изменчивые результаты вследствие погрешности, возникающей при выравнивании прямой пластиной верха содержимого цилиндра.

Насыпная плотность не имеет существенного значения при определении относительной рыхлости или объема формовочных материалов, если их плотности в отформованном состоянии не будут приблизительно одинаковыми.

Дополнительные требования, отражающие потребности народного хозяйства, выделены курсивом.

2. АППАРАТУРА

2.1. Весы точностью до 0,1 г.

Допускается применять весы лабораторные общего назначения по ГОСТ 24104* 4-го класса точности, с наибольшим пределом взвешивания 200 г, допускаемой погрешностью ±0,015 г.

______________

* На территории Российской Федерации действует ГОСТ 24104-2001. - Примечание изготовителя базы данных.

2.2. Измерительный цилиндр с гладкой внутренней поверхностью, который может быть изготовлен из металла, емкостью (100±0,5) см, с внутренним диаметром (45±5) мм.

Допускается применять цилиндр с полированной внутренней поверхностью с шероховатостью от 1,6 до 12,5 мкм по ГОСТ 2789.

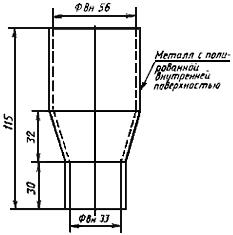

2.3. Воронка с крышкой для нижнего отверстия (например, металлическая пластинка), форма и размеры приведены на чертеже.

Допускается шероховатость внутренней поверхности воронки от 1,6 до 12,5 мкм по ГОСТ 2789.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Устанавливают воронку (п.2.3) вертикально, нижнее отверстие находится на расстоянии 20-30 мм над измерительным цилиндром (п.2.2) и соосно с ним. Перед испытанием тщательно перемешивают пробу порошкообразного или гранулированного материала. Нижнее отверстие воронки закрывают с помощью крышки, помещают в воронку 110-120 см порошкообразного или гранулированного материала.

Воронка для определения насыпной плотности

3.2 Быстро убирают крышку и дают возможность материалу пересыпаться в измерительный цилиндр. При необходимости пересыпание термореактивного формовочного материала можно сопровождать разрыхлением его с помощью палочки. Если материал не пересыпается вследствие электростатических зарядов, необходимо провести другое испытание с добавлением небольшого количества гамма оксида алюминия или углеродной сажи (несколько процентов), или этанола (несколько миллилитров).

Когда измерительный цилиндр заполнится, прямой пластиной выравнивают верх содержимого цилиндра, чтобы убрать избыточный материал.

Взвешивают содержимое измерительного цилиндра с точностью до 0,1 г с помощью весов (п.2.1).

Выполняют два определения на пробе испытуемого формовочного материала.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

Насыпную плотность испытуемого материала в граммах на кубический сантиметр вычисляют по формуле

![]() ,

,

где - масса содержимого измерительного цилиндра, г;

- объем измерительного цилиндра (т.е. 100), см

.

За результат принимают среднее арифметическое результатов двух определений.

Допускаемое расхождение между результатами параллельных определений не должно превышать 0,01 г/см.

5. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен включать следующие пункты:

а) полную идентификацию испытуемого материала;

б) отдельные результаты и среднее значение;

в) тип и количество добавленного антистатического агента в случае его применения.