ГОСТ 11032-97

Группа У25

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АППАРАТЫ ВОДОНАГРЕВАТЕЛЬНЫЕ

ЕМКОСТНЫЕ ГАЗОВЫЕ БЫТОВЫЕ

Общие технические условия

Domestic gas storage water heaters.

General specifications

МКС 91.140.10

ОКП 48 5851

48 5852

48 5853

Дата введения 2002-01-01

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 98 "Бытовая аппаратура, работающая на газовом, жидком и твердом видах топлива"; ОАО ПКТИ "Газоаппарат"

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 11 от 23 апреля 1997 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Республики Беларусь |

Республика Казахстан | Госстандарт Республики Казахстан |

Кыргызская Республика | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Туркменистан | Главгосслужба "Туркменстандартлары" |

Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 1 февраля 2001 г. N 48-ст межгосударственный стандарт ГОСТ 11032-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2002 г.

4 ВЗАМЕН ГОСТ 11032-80

1 Область применения

1 Область применения

Настоящий стандарт распространяется на водонагревательные емкостные газовые бытовые аппараты (далее - аппараты), предназначенные для децентрализованного горячего водоснабжения.

Вид климатического исполнения - УХЛ 4.2 по ГОСТ 15150.

Обязательные требования к качеству продукции, обеспечивающие ее безопасность для жизни, здоровья и имущества населения, для окружающей среды, изложены в 4.1.7, 4.1.9-4.1.12, 4.1.15, 4.1.16, 4.1.21-4.1.25, 4.1.27, 4.1.31-4.1.35, 8.3.5, 8.3.8, 8.3.10, 8.3.11, 8.3.13-8.3.17, 8.3.19-8.3.30 (в части 4.1.11, 4.1.24, 4.1.25) и разделах 5, 6, 10.

Стандарт пригоден для целей сертификации.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 8.207-76 Государственная система обеспечения единства измерений. Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений. Основные положения

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.030-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.028-80* Система стандартов безопасности труда. Шум. Определение шумовых характеристик источников шума. Ориентировочный метод

________________

* На территории Российской Федерации действует ГОСТ Р 51402-99 (ИСО 3746-95) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

ГОСТ 27.410-87 Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность

ГОСТ 263-75 Резина. Метод определения твердости по Шору А

ГОСТ 1820-85 Спички. Технические условия

ГОСТ 2228-81 Бумага мешочная. Технические условия

ГОСТ 5542-87 Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 7402-84 Электровентиляторы бытовые. Общие технические условия

ГОСТ 8828-89 Бумага-основа и бумага двухслойная водонепроницаемая упаковочная. Технические условия

ГОСТ 9142-90 Ящики из гофрированного картона. Общие технические условия

ГОСТ 12082-82 Обрешетки дощатые для грузов массой до 500 кг. Общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-79 Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение

ГОСТ 19848-74 Транспортирование грузов в ящичных и стоечных поддонах. Общие требования

ГОСТ 20448-90 Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия

ГОСТ 22667-82 Газы горючие природные. Расчетный метод определения теплоты сгорания, относительной плотности и числа "Воббе"

ГОСТ 23941-79 Шум. Методы определения шумовых характеристик. Общие требования

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 30630.0.0-99 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

3 Классификация, основные параметры

3.1 Аппараты классифицируют:

- по конструктивному исполнению водяной части:

аппараты открытого типа (атмосферные);

Д - аппараты закрытого типа (под давлением до 600 кПа);

- по используемым газам:

категория 1 - аппараты, работающие на природном газе [с давлением 1470-2744 Па и (или) 640-1764 Па];

категория 1 - аппараты, работающие на пропане, бутане и их смесях (с давлением 1960-3528 Па);

категория 2 - аппараты, работающие на природном газе, пропане, бутане и их смесях;

- по способу подачи воздуха для горения и отвода продуктов сгорания аппараты относятся к типу В11 (аппараты с подачей воздуха для горения из помещения и отводом продуктов сгорания в дымоход с естественной тягой).

3.2 Номинальная вместимость бака аппарата должна быть не более 500 л.

3.3 Номинальная тепловая мощность аппарата должна быть не более 12 кВт.

Условное обозначение аппарата (А) газового (Г) водонагревательного (В) емкостного закрытого типа (Д) с номинальной вместимостью бака 80 л, работающего на природном газе (категория 1):

АГВ-Д-80-1 ГОСТ 11032-97

4 Общие технические требования

4.1 Характеристики

4.1.1 Рабочая вместимость бака должна быть не менее 95% номинальной.

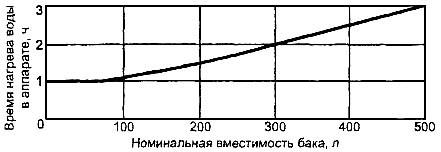

4.1.2 Время нагрева воды в аппарате должно быть не более указанного на рисунке 1.

Рисунок 1 - Зависимость времени нагрева воды в аппарате от вместимости бака

Рисунок 1 - Зависимость времени нагрева воды в аппарате от вместимости бака

4.1.3 Тепловая мощность, расходуемая на поддержание заданной температуры воды в баке, , Вт, должна быть не более вычисляемой по формуле

![]() , (1)

, (1)

где - номинальная вместимость бака, л;

- номинальная тепловая мощность, Вт.

4.1.4 Температура горячей воды на выходе из аппарата должна быть не более 75 °С.

4.1.5 Равномерность температуры воды в баке должна характеризоваться температурой воды на выходе из аппарата, которая должна быть не менее вычисляемой по формулам:

- после слива воды в количестве, соответствующем 70% номинальной вместимости бака

![]() (2)

(2)

- после слива воды в количестве, соответствующем 85% номинальной вместимости бака

![]() , (3)

, (3)

где - температура холодной воды на входе в аппарат, °С;

- температура горячей воды на выходе из аппарата, °С.

4.1.6 Надежность аппарата должна характеризоваться следующими значениями показателей:

- средняя наработка на отказ аппарата - не менее 750 ч;

- средняя наработка на отказ предохранительных устройств - не менее 15000 циклов;

- средний срок службы аппарата - не менее 14 лет.

Критериями отказа аппарата считают:

- нарушение прочности и плотности водяных коммуникаций и разгерметизацию газовых коммуникаций;

- наличие проскока или отрыва пламени на горелках;

- несрабатывание предохранительных и регулирующих устройств.

Критерием предельного состояния аппарата считают нарушение прочности и плотности бака.

4.1.7 Аппарат в упаковке должен выдерживать транспортную тряску при средней перегрузке 2,4 g и частоте 120 ударов в минуту.

4.1.8 Номинальные значения климатических факторов - по ГОСТ 15150.

4.1.9 Температура наружной поверхности кожуха аппарата должна быть не более 50 °С.

Температура наружной поверхности кожуха аппарата на высоте камеры сгорания и в непосредственной близости от смотрового окна или отверстия для зажигания не должна превышать температуру воздуха в помещении более чем на 100 °С.

4.1.10 Температура поверхности ручек управления в точках касания не должна превышать температуру воздуха в помещении более чем, °С:

для металлических | на 35 | |||

для керамических | на 45 | |||

для пластмассовых | на 50. | |||

4.1.11 Ручки управления аппарата следует располагать в удобном и доступном для пользования месте; их положение должно быть четко различимым.

Если управление подачей газа осуществляется путем вращения ручки управления, то перемещение ее в положение "Открыто" должно производиться против часовой стрелки.

4.1.12 Корректированный уровень звуковой мощности аппарата, работающего на номинальной тепловой мощности, должен быть не более 55 дБА.

4.1.13 Коэффициент полезного действия аппарата должен быть не менее 82%.

4.1.14 Аппараты должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам и, при необходимости, образцам-эталонам, утвержденным в установленном порядке.

4.1.15 Бак и детали аппарата, соприкасающиеся с водой, должны быть прочными и плотными.

4.1.16 Газовые коммуникации аппарата должны быть герметичными.

4.1.17 Штуцеры воды и газа должны располагаться таким образом, чтобы обеспечить подсоединение их к трубопроводам стандартными инструментами.

4.1.18 Штуцеры воды должны располагаться (вид спереди): для холодной воды справа, для горячей - слева и иметь маркировку в виде стрелки по направлению потока воды или окраску: для холодной воды - синим цветом, для горячей - красным цветом.

4.1.19 Аппарат должен иметь сливной штуцер для полного опорожнения бака без отсоединения аппарата от коммуникаций.

4.1.20 Присоединительные размеры:

штуцеров подвода и отвода воды | G1/2-B | |||

штуцера подачи газа | G1/2-В | |||

внутренний диаметр газоотводящего патрубка | не менее 97 мм. | |||

4.1.21 Конструкция аппарата должна обеспечивать:

а) доступ к основной и запальной горелкам, предохранительным и регулирующим устройствам, их съем без отсоединения аппарата от коммуникаций;

б) удобство и безопасность розжига запальной горелки;

в) исключение смещения основной и запальной горелок;

г) возможность наблюдения за работой горелок;

д) исключение выброса пламени основной горелки из камеры сгорания;

е) отвод продуктов сгорания в дымоход и исключение их выхода в помещение;

ж) смену сопел при переходе с одного газа на другой только с помощью стандартного инструмента;

и) исключение погасания основной горелки от образующегося в начале нагрева конденсата и исключение возможности его образования при эксплуатации.

4.1.22 Температура продуктов сгорания на выходе из аппарата должна быть не менее 110 °С.

4.1.23 Аппарат должен быть работоспособным при разрежении в дымоходе от 1,96 до 29,40 Па.

4.1.24 Выходные отверстия сопел должны быть нерегулируемыми.

4.1.25 Аппарат должен иметь газовый фильтр.

4.1.26 Аппарат должен иметь термометр с погрешностью ±0,2 °С для измерения температуры воды в баке.

Термометр должен быть предохранен от механических повреждений.

4.1.27 Аппарат должен иметь терморегулятор с диапазоном настройки от 50 до 75 °С с погрешностью регулирования ±5 °С.

4.1.28 Бак аппарата закрытого типа должен иметь штуцер с заглушкой для установки манометра.

4.1.29 Аппарат закрытого типа должен иметь обратный клапан и клапан для впуска воздуха.

4.1.30 Запальная горелка должна иметь номинальную тепловую мощность, при которой температура горячей воды в баке аппарата не повышается после отключения основной горелки.

4.1.31 При розжиге пламя должно распространяться по всей огневой поверхности основной горелки без хлопков не более чем за 2 с.

4.1.32 Пламя запальной горелки должно быть устойчивым к включению и выключению основной горелки и горизонтальному потоку воздуха скоростью 2 м/с.

4.1.33 Горелка должна обеспечивать устойчивое горение без проскока и отрыва пламени.

4.1.34 Материалы и (или) покрытия деталей аппарата следует применять из числа разрешенных Минздравом (Госсанэпиднадзором) страны-изготовителя (потребителя) для конкретного вида применения.

Бак и детали аппарата, соприкасающиеся с водой, должны быть коррозионно-стойкими или коррозионно-защищенными.

4.1.35 Смазочные и уплотнительные материалы, применяемые в газовых коммуникациях, должны быть стойкими к воздействию углеводородных газов. Изменение массы уплотнительных материалов по отношению к исходной должно быть не более 5%, а проницаемость, в том числе после "ускоренного старения", должна быть не более 0,005 г/ч.

Твердость по Шору А после "ускоренного старения" не должна измениться более чем на 5 единиц.

4.2 Комплектность

4.2.1 К каждому аппарату должно быть приложено руководство по эксплуатации по ГОСТ 2.601.

4.3 Маркировка

4.3.1 Аппарат должен иметь маркировку, расположенную в доступном месте, содержащую:

- товарный знак или наименование предприятия-изготовителя;

- условное обозначение аппарата;

- номинальную тепловую мощность, Вт;

- вид используемого газа (природный, сжиженный);

- номинальное давление газа, Па;

- порядковый номер по системе нумерации предприятия-изготовителя;

- год и месяц изготовления;

- знак соответствия для сертифицированных аппаратов.

Маркировка должна быть нанесена способом, обеспечивающим ее сохранность в течение срока службы аппарата.

4.3.2 Транспортная маркировка груза - по ГОСТ 14192 с нанесением манипуляционных знаков: "Хрупкое. Осторожно", "Беречь от влаги", "Верх".

4.4 Упаковка

4.4.1 Перед упаковыванием наружные подверженные коррозии поверхности аппарата должны быть подвергнуты временной противокоррозионной защите для группы изделий II-4 по ГОСТ 9.014.

Отверстия штуцеров должны быть защищены от засорения.

4.4.2 Каждый аппарат должен быть обернут двухслойной водонепроницаемой упаковочной бумагой по ГОСТ 8828 или мешочной бумагой по ГОСТ 2228, обвязан шпагатом и упакован в деревянную обрешетку типов I, II по ГОСТ 12082 или другую тару, изготовленную по техническим условиям и рабочим чертежам, утвержденным в установленном порядке, или ящик из гофрированного картона с вкладышами по ГОСТ 9142.

Руководство по эксплуатации должно быть вложено в водонепроницаемый пакет или завернуто в двухслойную водонепроницаемую упаковочную бумагу по ГОСТ 8828.

Допускается применение других упаковочных материалов по согласованию с заказчиком.

При отправке в районы Крайнего Севера и труднодоступные районы транспортная тара и упаковка должны соответствовать группе 102 ГОСТ 15846.

5 Требования безопасности

5.1 Аппарат должен иметь тепловое реле безопасности для защиты от перегрева воды с температурой срабатывания (отключения и блокировки основной и запальной горелок), °С, не более:

для аппарата открытого типа | ||||

для аппарата закрытого типа | 95. | |||

Датчик теплового реле должен устанавливаться в зоне максимальной температуры воды.

5.2 Аппарат должен быть оснащен предохранительными и регулирующими устройствами, обеспечивающими:

- подачу газа к основной горелке только при наличии пламени на запальной горелке за время не более 30 с после розжига последней;

- прекращение подачи газа при погасании пламени запальной и основной горелок за время не более 60 с;

- прекращение подачи газа при отсутствии тяги в дымоходе за время не менее 10 с и не более 60 с;

- автоматическую блокировку основной горелки при розжиге запальной горелки.

6 Требования охраны окружающей среды

6.1 Содержание (объемная доля) оксида углерода в сухих неразбавленных продуктах сгорания должно быть, %, не более:

для эталонного газа | 0,05 | |||

для предельного газа | 0,1. | |||

6.2 Содержание оксида углерода в воздухе помещения при работе аппарата должно быть не более 20 мг/м.

6.3 Содержание оксидов азота в воздухе помещения (в перерасчете на NO) при работе аппарата должно быть не более 5 мг/м

.

6.4 Содержание вредных веществ в окружающем атмосферном воздухе от производства в соответствии с требованиями СанПиН 4946 [1] должно быть не более "Предельно допустимых концентраций (ПДК) загрязняющих веществ в атмосферном воздухе населенных мест" (список N 3086-84 с дополнениями) [2].

7 Правила приемки

7.1 Для проверки соответствия аппаратов требованиям настоящего стандарта проводят испытания следующих видов:

- приемосдаточные;

- периодические;

- типовые;

- сертификационные.

7.2 При приемосдаточных испытаниях следует проверять:

- каждый аппарат на соответствие 4.1.15, 4.1.16, 4.1.18, 4.1.25, 4.1.26, 4.1.29, 4.1.31, 4.1.33, 4.2, 4.3, 4.4, 5.1 (наличие), 5.2;

- один аппарат из числа изготовленных в данной смене - на соответствие 4.1.14;

- один аппарат от 100 шт. - на соответствие 4.1.20, 4.1.34.

Допускается отдельные проверки проводить до полной сборки аппарата.

Аппарат, не выдержавший испытания, возвращают для устранения дефектов. После устранения дефектов аппарат повторно подвергают испытаниям в полном объеме. При выявлении дефектов при выборочном контроле бракуют все аппараты, из числа которых отобран не выдержавший испытания аппарат.

При положительных результатах ставят отметку ОТК в руководстве по эксплуатации.

7.3 Периодические испытания следует проводить не реже одного раза в год на одном аппарате из числа прошедших приемосдаточные испытания на соответствие всем требованиям, кроме 4.1.6, 4.1.8, 6.4.

При получении отрицательных результатов изготовитель готовит и осуществляет мероприятия по обеспечению надлежащего качества аппаратов и направляет не менее трех аппаратов на повторные испытания.

На время действия сертификата соответствия периодические испытания допускается проводить один раз в три года.

Испытания на соответствие 4.1.6, 4.1.8 следует проводить не реже одного раза в пять лет не менее чем на трех аппаратах. Аппараты устанавливают на испытания первый раз в год начала серийного производства из числа прошедших приемосдаточные испытания.

7.4 Типовые испытания следует проводить для оценки целесообразности изменений, вносимых в конструкцию или технологический процесс изготовления аппаратов.

Типовым испытаниям следует подвергать аппараты на соответствие тем требованиям, на которые могли повлиять внесенные изменения. Число испытуемых аппаратов определяют с учетом внесенных изменений.

7.5 Сертификационные испытания следует проводить не менее чем на трех аппаратах из числа прошедших приемосдаточные испытания на соответствие 4.1.7, 4.1.9-4.1.12, 4.1.15, 4.1.16, 4.1.21-4.1.25, 4.1.27, 4.1.31-4.1.35, разделам 5 и 6.

Сертификационные испытания проводят при сертификации аппаратов.

7.6 Проверку на соответствие 4.1.7 следует проводить в начале испытаний.

8 Методы контроля

8.1 Средства контроля и вспомогательные устройства

При проведении испытаний должны быть использованы следующие средства контроля и вспомогательные устройства:

- термометр с погрешностью измерения: ±1 °С с диапазоном измерения от 0 до 50 °С - для измерения температуры воздуха в помещении и газа; ±0,2 °С с диапазоном измерения от 0 до 50 °С - для измерения температуры холодной воды; ±0,2 °С с диапазоном измерения от 50 до 100 °С - для измерения температуры горячей воды; ±2 °С с нижним пределом измерения 100 °С - для измерения температуры продуктов сгорания;

- психрометр аспирационный с погрешностью измерения ±4% - для измерения относительной влажности воздуха в помещении;

- анемометр с диапазоном измерения от 0,3 до 5,0 м/с с погрешностью измерения ±(0,1+0,05 V) м/с - для измерения скорости движения воздуха в помещении;

- газоанализатор с основной приведенной погрешностью измерения: ±2% с диапазоном измерения от 0 до 20% (объемная доля) - для измерения содержания диоксида углерода; ±5% с диапазоном измерения от 0 до 0,2% (объемная доля) - для измерения содержания оксида углерода;

- колориметр-нефелометр фотоэлектрический с погрешностью измерения ±1% - для определения содержания оксидов азота;

- микроманометр жидкостный 1-го класса - для определения разрежения в дымоходе;

- стенд для проведения испытаний;

- хроматограф лабораторный с диапазоном измерения от 0 до 100% - для определения химического состава газа;

- мановакуумметр с погрешностью измерения ±20 Па с пределом измерения 15000 Па - для измерения избыточного давления газа и воздуха;

- счетчик газовый 3-го класса - для измерения расхода газа;

- счетчик газовый 1-го класса - для измерения расхода газа;

- барометр с погрешностью измерения ±200 Па - для измерения атмосферного давления;

- емкость для воды;

- весы с погрешностью измерения: ±75 г - для измерения массы воды; ±0,001 г - для измерения массы неметаллических деталей;

- стенд имитации транспортной тряски - для проверки устойчивости к воздействию транспортной тряски;

- камера климатическая - для проверки устойчивости к воздействию климатических факторов;

- преобразователь термоэлектрический с погрешностью измерения ±3 °С с вторичным прибором с погрешностью измерения ±0,5% нормируемого значения - для измерения температуры наружных поверхностей кожуха и ручек управления;

- манометр класса точности 1,5: с пределом измерения 0,6 МПа - для измерения давления воды в аппарате открытого типа; с пределом измерения 1,6 МПа - для измерения давления воды в аппарате закрытого типа;

- устройство для испытания на герметичность;

- электровентилятор бытовой по ГОСТ 7402 - для создания горизонтального потока воздуха;

- пробоотборник;

- штангенциркуль класса точности 1 с диапазоном измерения от 0 до 125 мм - для измерения присоединительных размеров;

- линейка металлическая с пределом измерения 500 мм - для измерения линейных размеров;

- приспособление для испытания материалов на проницаемость.

Допускается применять другие средства контроля, обеспечивающие указанную точность измерения.

8.2 Порядок подготовки к проведению контроля

8.2.1 Испытания проводят при следующих условиях:

температура воздуха в помещении (20±5) °С

относительная влажность воздуха в помещении не более 80%

скорость движения воздуха в помещении не более 0,5 м/с

содержание (объемная доля) диоксида углерода в воздухе помещения не более 0,2%.

8.2.2 Испытания, кроме 4.1.23, 4.1.33, следует проводить при естественной тяге с подсоединением к патрубку для отвода продуктов сгорания трубы высотой 1 м или при разрежении в дымоходе 5 Па.

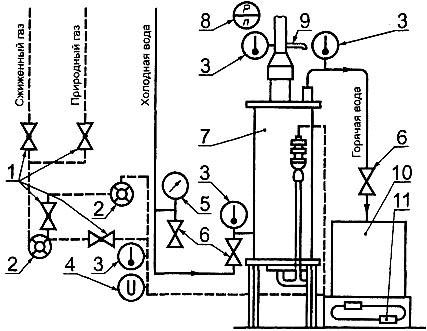

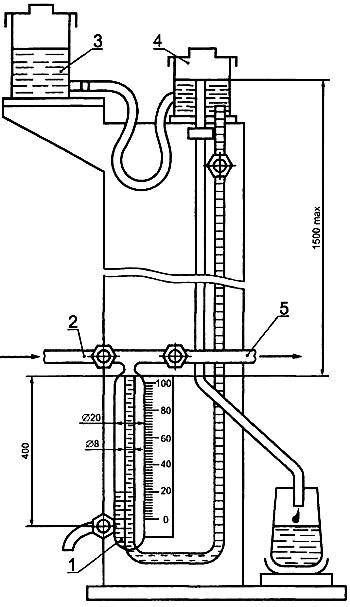

8.2.3 Размещение приборов на стенде для проведения испытаний, кроме приемосдаточных, должно соответствовать схеме на рисунке 2.

Рисунок 2 - Схема стенда для проведения испытаний

1 - пробковый кран; 2 - газовый счетчик; 3 - термометр; 4 - мановакуумметр; 5 - манометр; 6 - вентиль;

7 - водонагревательный емкостный аппарат; 8 - микроманометр; 9 - пробоотборник;

10 - емкость для воды; 11 - весы

Рисунок 2 - Схема стенда для проведения испытаний

8.2.4 Степень чистоты компонентов испытательных газов должна быть, % (объемная доля), не менее:

азот (N | 99 | ||||

водород (Н | 99 | ||||

метан (СН |

| с общим содержанием (объемная доля) H | |||

8.2.5 Испытания следует проводить на испытательных газах, соответствующих тому газу, на который изготовлен аппарат:

- приемосдаточные - на природном газе по ГОСТ 5542 и сжиженном газе по ГОСТ 20448;

- периодические, типовые и сертификационные - на газах, указанных в таблице 1.

Таблица 1

Испытательный газ | Индекс | Состав газа, % (объемная доля) | Низшая теплота сгорания газа, кДж/м | Число Воббе по низшей теплоте сгорания, кДж/м | Относительная плотность газа по воздуху |

Эталонный газ | G20 | 100 СН | 35900 | 48200 | 0,554 |

Предельный газ на неполное сгорание | G21 | 87 СН | 43400 | 52400 | 0,685 |

Предельный газ на проскок пламени | G22 | 65 СН | 27100 | 43700 | 0,384 |

Предельный газ на отрыв пламени | G23 | 92,5 СН | 33200 | 43400 | 0,585 |

Предельный газ на неполное сгорание | G30 | 100 С | 122800 | 85300 | 2,077 |

Предельный газ на отрыв пламени | G31 | 100 С | 93600 | 74900 | 1,562 |

Предельный газ на проскок пламени | G32* | 100 С | 87800 | 72000 | 1,481 |

________________ | |||||

Допускается проводить периодические, типовые и сертификационные испытания на природном газе по ГОСТ 5542 и сжиженном газе по ГОСТ 20448.

Число Воббе используемого газа должно быть равно указанному в таблице 1 для соответствующего испытательного газа, с отклонением ±2%. Определение числа Воббе - по ГОСТ 22667.

8.2.6 Давление газа при испытаниях должно соответствовать указанному в таблице 2.

Таблица 2

Испытательный газ | Давление, Па | ||

номинальное | минимальное | максимальное | |

G20*, G21*, G22*, G23*, природный* | 1274; 1960 | 640; 1470 | 1764; 2744 |

G30, G31, G32, сжиженный | 2940 | 1960 | 3528 |

________________ | |||

8.2.7 Перед испытанием основная горелка должна быть отрегулирована на устойчивое горение при номинальном давлении газа.

8.3 Порядок проведения контроля

8.3.1 Номинальную тепловую мощность , кВт, (3.3) определяют при работе аппарата на номинальном давлении газа не менее 5 мин и вычисляют по формуле

![]() , (4)

, (4)

где - часовой расход газа, м

/ч;

- низшая теплота сгорания газа, кДж/м

;

- коэффициент полезного действия, %.

Часовой расход газа , м

/ч, вычисляют по формуле

![]() , (5)

, (5)

где - объем сухого газа, приведенный к нормальным условиям, м

;

- время, в течение которого измеряли объем расходуемого газа, ч.

Объем сухого газа, приведенный к нормальным условиям, , м

, вычисляют по формуле

![]() , (6)

, (6)

где - объем газа, измеренный счетчиком, м

;

- температура газа непосредственно на выходе из счетчика, °С;

- избыточное давление газа непосредственно на выходе из счетчика, Па;

- атмосферное давление в помещении лаборатории, Па;

- парциальное давление насыщенного водяного пара в газе непосредственно на выходе из счетчика с водяным затвором (для счетчика без водяного затвора

=0), Па.

Парциальное давление насыщенного водяного пара в газе принимают в соответствии с приложением А (таблица А.1).

Коэффициент полезного действия в процентах определяют по 8.3.1

8.3.2 Для определения рабочей вместимости бака (4.1.1, 3.2) аппарат заполняют холодной водой до ее вытекания из штуцера горячей воды. Затем кран холодной воды перекрывают, через сливной штуцер воду из аппарата сливают в емкость и измеряют ее объем.

Допускается определять объем воды взвешиванием с дальнейшим пересчетом.

Объем слитой из аппарата воды соответствует рабочей вместимости бака аппарата и должен быть не менее 95% номинальной вместимости бака.

8.3.3 Время нагрева воды в аппарате (4.1.2) следует определять как время работы горелки, в течение которого температура воды повышается на 50 °С.

Аппарат заполняют холодной водой по 8.3.2, измеряют температуру воды и разжигают горелку. Основная горелка должна работать на номинальной тепловой мощности. Терморегулятор устанавливают в положение, соответствующее температуре, превышающей температуру холодной воды на 50 °С.

Измерение времени работы горелки проводят с момента розжига горелки до момента блокировки подвода газа к горелке с помощью терморегулятора.

Подачу газа перекрывают для того, чтобы предотвратить повторное зажигание горелки, и начинают слив воды из аппарата. Во время слива измеряют температуру воды. Каждое измерение выполняют после слива количества воды, соответствующего примерно 10% номинальной вместимости бака. Температуру горячей воды принимают как среднее арифметическое результатов этих измерений.

Время нагрева воды в аппарате , ч, вычисляют по формуле

![]() , (7)

, (7)

где - измеренное время работы горелки, ч.

8.3.4 Тепловую мощность, расходуемую на поддержание заданной температуры воды в баке (4.1.3), следует определять при работе аппарата на номинальной тепловой мощности.

Аппарат заполняют холодной водой по 8.3.2, измеряют температуру воды.

Терморегулятор устанавливают в положение, соответствующее температуре, превышающей температуру холодной воды на 50 °С.

После достижения стационарного состояния измеряют температуру горячей воды, слив воду через штуцер горячей воды в количестве, соответствующем примерно 5% номинальной вместимости бака.

Стационарное состояние считают достигнутым, если в течение 1 ч после отключения терморегулятора не происходит дальнейшее включение.

Аппарат работает 24 ч без слива воды. В течение этого времени измеряют расход потребляемого газа. Измерение начинают при воспламенении горелки и заканчивают, когда под действием терморегулятора горелка гаснет.

К концу испытания еще раз измеряют температуру горячей воды, как описано выше, и вычисляют среднее арифметическое результатов двух измерений.

Тепловую мощность, расходуемую на поддержание заданной температуры воды в баке, , Вт, вычисляют по формуле

![]() , (8)

, (8)

где - измеренная тепловая мощность, расходуемая на поддержание заданной температуры, Вт;

- температура воздуха в помещении, °С,

Измеренную тепловую мощность, расходуемую на поддержание заданной температуры, , Вт, вычисляют по формуле

![]() , (9)

, (9)

где - объем сухого газа, приведенный к нормальным условиям, м

. Вычисляют по формуле (6).

Значение , вычисленное по формуле (8), должно быть не более значения, вычисленного по формуле (1).

8.3.5 Температуру горячей воды на выходе из аппарата (4.1.4), диапазон настройки и погрешность регулирования терморегулятора (4.1.27) необходимо проверять при работе аппарата на номинальной тепловой мощности в крайних положениях терморегулятора.

Аппарат заполняют холодной водой по 8.3.2. Терморегулятор устанавливают в положение, соответствующее проверяемой температуре.

После отключения горелки сливают воду в количестве, соответствующем примерно 5% номинальной вместимости бака, и измеряют температуру горячей воды на выходе из аппарата.

Аппарат пополняют холодной водой до момента включения горелки. Измерение температуры повторяют в описанном порядке.

8.3.6 Равномерность температуры воды в баке (4.1.5) следует проверять при работе аппарата на номинальной тепловой мощности.

Аппарат заполняют холодной водой по 8.3.2, измеряют температуру воды. Терморегулятор устанавливают в положение, соответствующее температуре, превышающей температуру холодной воды на 45 °С.

После достижения стационарного состояния по 8.3.4 через штуцер горячей воды сливают воду в количестве, соответствующем примерно 5% номинальной вместимости бака при скорости слива (10±0,5)% номинальной вместимости бака в минуту, но не менее 2 л/мин и не более 30 л/мин.

Температуру воды измеряют в конце каждого слива в месте, расположенном как можно ближе к выходному отверстию.

8.3.7 Проверка надежности аппарата (4.1.6)

Среднюю наработку на отказ аппарата проверяют в следующем порядке. Аппарат заполняют водой до номинальной вместимости бака, разжигают горелку, доводят температуру воды до (70±5) °С и поддерживают в течение 8 ч. Затем горелку отключают и после выдержки в течение 16 ч воду из аппарата сливают. Вновь заполняют аппарат водой и повторяют описанный цикл. Повторение цикла проводят в течение времени средней наработки на отказ. Через каждые 250 ч аппарат проверяют по критериям отказа - на соответствие 4.1.15, 4.1.16, 4.1.33, 5.2.

Среднюю наработку на отказ предохранительных устройств следует проверять по методу 8.3.25 повторением циклов в пределах средней наработки на отказ до несрабатывания предохранительного устройства. Время работы горелки перед проверкой - не менее 1 мин.

Средний срок службы аппарата проверяют на основании данных подконтрольной эксплуатации.

8.3.8 Испытание аппарата на транспортную тряску (4.1.7) следует проводить на стенде имитации транспортной тряски в течение 30 мин при средней перегрузке 2,4 g и частоте 120 ударов в минуту. Упакованный аппарат должен быть жестко закреплен на стенде.

При транспортировании аппаратов к месту испытания на расстояние не менее 100 км допускается не проводить испытание на транспортную тряску на стенде.

После испытания на стенде (транспортирования) визуально проверяют состояние упаковки и соответствие аппарата 4.1.15, 4.1.16. Нарушение упаковки на допускается.

Аппарат считают выдержавшим испытания, если после тряски не обнаружены механические повреждения, ослабление крепежных соединений более чем на 1,5 оборота, нарушение прочности и плотности бака и деталей, соприкасающихся с водой, нарушение герметичности газовых коммуникаций аппарата.

8.3.9 Испытания аппарата на номинальные значения климатических факторов (4.1.8) необходимо проводить в климатической камере.

Аппарат подвергают последовательно воздействию повышенной температуры, повышенной влажности и пониженной температуры для условий транспортирования.

При испытании на воздействие повышенной (пониженной) температуры аппарат выдерживают в климатической камере в течение 8 ч при температуре 50 °С (минус 50 °С) с допустимым отклонением ±3 °С. Затем выдерживают не менее 2 ч в нормальных условиях (8.2.1), после чего вне камеры проверяют внешний вид и соответствие аппарата 4.1.15, 4.1.16, 4.1.33, 5.2, 6.1.

Испытание на воздействие повышенной влажности проводят в постоянном режиме. Аппарат помещают в климатическую камеру, устанавливают температуру (25±3) °С и в течение 2 ч постепенно повышают относительную влажность воздуха до 100%, после чего аппарат выдерживают в течение 48 ч. Затем не менее 2 ч выдерживают в нормальных условиях (8.2.1), после чего вне камеры проверяют внешний вид и соответствие аппарата 4.1.15, 4.1.16, 4.1.33, 5.2, 6.1.

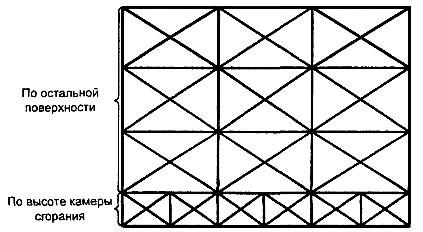

8.3.10 Температуру наружной поверхности кожуха аппарата (4.1.9) и поверхностей ручек управления (4.1.10) следует определять при работе аппарата на номинальном давлении газа и температуре горячей воды на выходе из аппарата (70±5) °С.

Температуру наружной поверхности кожуха измеряют в точках по схеме на рисунке 3.

Рисунок 3 - Схема измерения температуры наружной поверхности кожуха

Рисунок 3 - Схема измерения температуры наружной поверхности кожуха

8.3.11 Корректированный уровень звуковой мощности (4.1.12) следует определять по ГОСТ 12.1.028 при работе аппарата на номинальной тепловой мощности.

8.3.12 Коэффициент полезного действия аппарата (4.1.13) следует определять при работе аппарата на номинальной тепловой мощности.

Терморегулятор устанавливают в положение, соответствующее температуре, превышающей температуру холодной воды на 50 °С. Измерение температуры проводят при достижении стационарного состояния (8.3.4).

Аппарат заполняют холодной водой до ее вытекания из штуцера горячей воды. У аппаратов закрытого типа кран горячей воды перекрывают и продолжают заполнение до установления избыточного давления воды в баке примерно 100 кПа. Затем прекращают подачу воды.

Выполняют первый нагрев до достижения стационарного состояния. Затем прекращают подачу газа. Из аппарата закрытого типа сливают воду до понижения давления до атмосферного, после чего открывают кран горячей воды.

Скорость слива горячей воды устанавливают по 8.3.6.

Сразу же после слива воды аппарат повторно заполняют холодной водой, температуру которой измеряют, и выполняют второй нагрев. Во время второго нагрева измеряют расход газа и массу воды расширения.

Во время второго слива из аппарата проводят 10 измерений температуры воды, выходящей из аппарата. Первое измерение выполняют после слива воды в количестве, соответствующем примерно 5% номинальной вместимости бака, каждое из следующих измерений - после слива воды в количестве, соответствующем примерно 10% номинальной вместимости бака. Взвешивают общую массу слитой воды. Температуру горячей воды вычисляют как среднее арифметическое результатов 10 измерений.

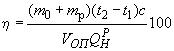

Коэффициент полезного действия , %, вычисляют по формуле

, (10)

, (10)

где - общая масса воды, кг;

- масса воды расширения, кг;

- теплоемкость воды, кДж/(кг·°С);

- объем сухого газа во время второго нагрева, приведенный к нормальным условиям, м

. Вычисляют по формуле (6).

8.3.13 Прочность и плотность бака и деталей, соприкасающихся с водой (4.1.15), необходимо проверять:

- аппаратов открытого типа - избыточным давлением воды 150 кПа в течение 5 мин. Течь, потения и остаточная деформация не допускаются;

- аппаратов закрытого типа - избыточным давлением воды, равным 1,2 номинального избыточного давления воды. Для этого закрывают кран горячей воды, затем кран холодной воды и измеряют температуру воды. Через 5 мин после того, как температура воды станет одинаковой с температурой окружающей среды, измеряют давление воды. Измерение давления повторяют через 10 мин. Затем открывают кран горячей воды и после выдержки в течение 5 мин проверяют герметичность крана холодной воды. Если нет разницы в результатах двух измерений давления и кран холодной воды закрывается герметично, то аппарат считают выдержавшим испытание.

8.3.14 Проверка герметичности газовых коммуникаций (4.1.16)

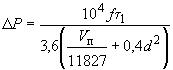

8.3.14.1 При периодических, типовых и сертификационных испытаниях герметичность газовых коммуникаций необходимо проверять объемным методом с помощью устройства для испытания на герметичность (рисунок 4). Продолжительность выдержки под давлением 15000 Па - не менее 6 мин с последующим перерасчетом утечки в кубические дециметры в час.

Рисунок 4 - Устройство для испытания на герметичность

1 - измерительная бюретка; 2 - место подачи воздуха под давлением; 3 - резервный сосуд; 4 - сосуд

для поддержания необходимого уровня; 5 - место подключения проверяемого аппарата

Рисунок 4 - Устройство для испытания на герметичность

Допустимую утечку , дм

/ч, вычисляют по формуле

![]() . (11)

. (11)

Проверку проводят в четыре этапа:

- герметичности газовых коммуникаций - при открытых клапанах, открытом запорном устройстве, закрытых соплах основной и запальной горелок и закрытом датчике тяги (при его наличии);

- герметичности запорного устройства - при открытых клапанах, открытых соплах основной и запальной горелок и закрытом запорном устройстве;

- герметичности газового клапана безопасности - при открытом запорном устройстве, открытых соплах основной и запальной горелок, открытом клапане терморегулятора и закрытом клапане безопасности;

- герметичности клапана терморегулятора - при открытом запорном устройстве, открытом клапане безопасности, открытых соплах основной горелки, закрытых соплах запальной горелки и закрытом клапане терморегулятора.

8.3.14.2 При приемосдаточных испытаниях герметичность следует проверять давлением воздуха 15000 Па в два этапа:

- при закрытых клапанах и открытом запорном устройстве;

- при открытых клапанах и закрытом запорном устройстве.

Герметичность определяют по падению давления. Допустимое падение давления , Па, вычисляют по формуле

, (12)

, (12)

где , - время проведения испытания, с;

- объем полости, находящейся под испытательным давлением, мм

;

- внутренний диаметр трубки мановакуумметра, мм,

Допускается проверять герметичность газовых коммуникаций объемным методом с помощью счетчика пузырьков воздуха. При этом время утечки одного пузырька , с, вычисляют по формуле

![]() , (13)

, (13)

где - объем пузырька воздуха, дм

.

Проверку газовых коммуникаций между клапанами и горелкой следует проводить обмыливанием возможных мест утечки при работе аппарата.

8.3.15 Конструкцию аппарата (4.1.21) следует проверять:

- перечисления а, в - визуально внешним осмотром;

- перечисление е - с помощью заборного зонда, устанавливаемого в местах возможных утечек. Содержание диоксида углерода в отобранной пробе не должно превышать содержание диоксида углерода в воздухе помещения более чем на 0,1%;

- перечисления б, г, д, ж, и - визуально внешним осмотром при следующих условиях:

- перечисление б - с помощью спички по ГОСТ 1820;

- перечисление г - при работе аппарата;

- перечисление д - при включенной основной горелке на максимальном давлении газа;

- перечисление ж - вручную и с помощью инструментов;

- перечисление и - в момент розжига горелки и при работе аппарата в течение первых 10 мин.

8.3.16 Температуру продуктов сгорания на выходе из аппарата (4.1.22) следует определять при работе аппарата на номинальном давлении газа в центре круглого сечения трубы для отвода продуктов сгорания на расстоянии 250 мм от верхнего среза газоотводящего патрубка аппарата. Термометр устанавливают под углом 45° к вертикальной оси трубы.

8.3.17 Работоспособность аппарата при изменении разрежения в дымоходе (4.1.23) следует проверять визуально по виду пламени при максимальном давлении газа и присоединении аппарата к дымоходу с регулируемой принудительной тягой. Отрыв пламени не допускается.

8.3.18 Проверку на соответствие 4.1.30 следует проводить измерением температуры воды в баке при работающей запальной горелке в течение времени с момента отключения основной горелки до момента ее включения. При этом температура воды в баке не должна повышаться.

8.3.19 Распространение пламени по огневой поверхности горелки при розжиге (4.1.31) следует проверять при работе аппарата на минимальном давлении газа пятикратным розжигом основной горелки. Время распространения измеряют с момента воспламенения.

8.3.20 Устойчивость пламени запальной горелки (4.1.32) следует проверять пятикратным включением и выключением основной горелки и действием в течение 15 с потока воздуха, направленного перпендикулярно к плоскости передней части аппарата со скоростью 2 м/с, измеренной на расстоянии 1 м от смотрового отверстия.

Допускается отрыв пламени с его восстановлением.

8.3.21 Устойчивость горения (4.1.33) следует проверять визуально по картине горения:

- на проскок пламени - при минимальном давлении газа и разрежении в дымоходе 1,96 Па;

- на отрыв пламени и наличие коптящих языков - при максимальном давлении газа и разрежении в дымоходе 29,40 Па.

Проверку проводят на каждом режиме не менее 5 мин.

8.3.22 Проверку на соответствие 4.1.34 следует проводить сверкой сертификатов на материалы и покрытия, заложенные в документах на аппарат, с Перечнем материалов, разрешенных Минздравом (Госсанэпиднадзором) страны-изготовителя (потребителя) для конкретного вида применения.

8.3.23 Проверку на соответствие 4.1.35 смазочных материалов следует проводить по сертификатам, уплотнительных материалов - по изменению массы и проницаемости испытуемых образцов.

Изменение массы определяют по ГОСТ 9.030, погружая предварительно взвешенные образцы в жидкий пентан на 24 ч. После извлечения из пентана образцы просушивают в течение 1 мин и взвешивают, затем выдерживают на открытом воздухе в течение 24 ч и повторно взвешивают.

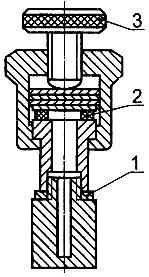

Проницаемость проверяют на образце внутренним диаметром 8 мм, наружным диаметром 19 мм. Образец сжимается на 20% своей толщины в приспособлении (рисунок 5), предварительно заполненном 0,5 г жидкого пентана. Приспособление взвешивают и оставляют на открытом воздухе при температуре по 8.2.1. Следующее взвешивание проводят через 24 ч и определяют проницаемость материала по пентану в граммах в час с точностью до третьего десятичного знака.

Рисунок 5 - Приспособление для испытания материалов на проницаемость

1 - металлическая прокладка; 2 - испытуемый образец; 3 - зажимной винт

Рисунок 5 - Приспособление для испытания материалов на проницаемость

Для испытания на проницаемость после "ускоренного старения" приспособление с испытуемым образцом опорожняют от пентана через нижнюю пробку, помещают в термостат и выдерживают при температуре (110±1) °С в течение 7 сут, после чего повторно проводят испытание на проницаемость, как описано выше.

Испытание на твердость по Шору А проводят по ГОСТ 263 на образце материала в состоянии поставки и после "ускоренного старения" при температуре (110±1) °С в течение 7 сут.

8.3.24 Проверку температуры срабатывания теплового реле безопасности (5.1) следует проводить при работе аппарата на номинальной тепловой мощности при отключенном терморегуляторе.

8.3.25 Проверку предохранительных и регулирующих устройств (5.2) следует проводить после того, как горелка проработает не менее 5 мин.

Время подачи газа к основной горелке измеряют от момента зажигания запальной горелки до момента воспламенения газа на основной горелке или срабатывания клапана безопасности.

Время прекращения подачи газа при погасании пламени запальной горелки проверяют прекращением подачи газа на основную и запальную горелки и возобновлением подачи газа не более чем через 60 с, при этом поступление газа к основной и запальной горелкам не допускается. При приемосдаточных испытаниях допускается проводить проверку по времени срабатывания клапана безопасности после прекращения подачи газа на запальную горелку.

Время прекращения подачи газа при отсутствии тяги проверяют перекрытием дымохода, при этом в течение 10 с пламя горелки не должно гаснуть. Испытание проводят не менее пяти раз, при этом время считают как среднее арифметическое. При приемосдаточных испытаниях допускается проверять один раз.

Проверку автоматической блокировки основной горелки при розжиге запальной горелки проводят путем нарушения порядка включения. При этом не должно происходить поступления газа на основную горелку при розжиге запальной горелки.

8.3.26 Содержание оксида углерода в сухих неразбавленных продуктах сгорания (6.1) следует определять при работе аппарата на номинальном давлении газа и температуре горячей воды на выходе из аппарата (55±5) °С.

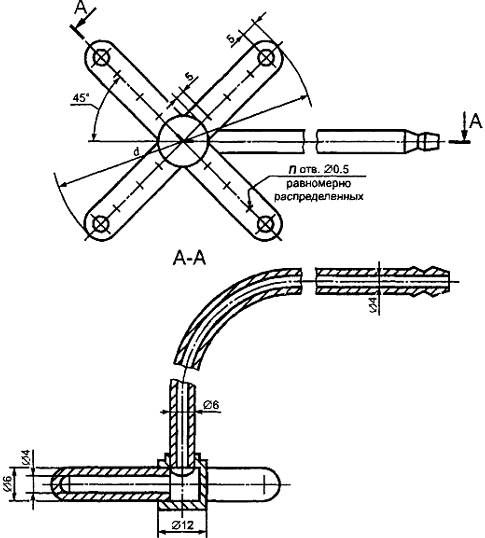

Отбор пробы проводят по истечении 1 ч работы аппарата пробоотборником (рисунок 6) в стеклянную или резиновую герметичную емкость. Перед отбором пробы емкость и система подсоединения емкости к пробоотборнику должны быть промыты продуктами сгорания в восьмикратном объеме.

Рисунок 6 - Пробоотборник

Примечание - Диаметр на (8±2) мм меньше внутреннего диаметра патрубка аппарата. Число отверстий

на каждой из четырех трубок при тепловой мощности до 9000 Вт равно 4, свыше 9000 Вт - равно 6.

Рисунок 6 - Пробоотборник

Содержание (объемную долю) оксида углерода в сухих неразбавленных продуктах сгорания , %, вычисляют по формуле

![]() , (14)

, (14)

где - содержание (объемная доля) оксида углерода в продуктах сгорания по результатам анализа пробы, %;

- коэффициент разбавления сухих продуктов сгорания.

Коэффициент разбавления сухих продуктов сгорания вычисляют по формуле

![]() , (15)

, (15)

где ![]() - максимальная объемная доля трехатомных газов в продуктах сгорания, %;

- максимальная объемная доля трехатомных газов в продуктах сгорания, %; - объемная доля трехатомных газов в продуктах сгорания, %;

- объемная доля оксида углерода в продуктах сгорания, %.

При проведении испытаний на природном газе СО должно соответствовать требованию для эталонного газа, при проведении испытаний на сжиженном газе - требованию для предельного газа.

8.3.27 Содержание оксида углерода в воздухе помещения (6.2) следует проверять по истечении не менее 1 ч работы аппарата на максимальном давлении газа на уровне 1,5 м от пола и на расстоянии 1 м от аппарата.

Пробы отбирают в стеклянную или резиновую герметичную емкость, не менее чем трехкратно промытую испытуемым воздухом.

Содержание оксида углерода в воздухе помещения , мг/м

, вычисляют по формуле

![]() , (16)

, (16)

где ![]() - содержание (объемная доля) оксида углерода в воздухе помещения по результатам анализа пробы, %.

- содержание (объемная доля) оксида углерода в воздухе помещения по результатам анализа пробы, %.

8.3.28 Содержание оксидов азота в воздухе помещения (в пересчете на NО) (6.3) следует проверять по истечении не менее 1 ч работы аппарата на максимальном давлении газа на уровне 1,5 м от пола и на расстоянии 1 м от аппарата.

Пробы отбирают в вакуумированную до разрежения от 0,18 до 0,19 Па (до появления "вскипания") стеклянную круглодонную колбу вместимостью 1 дм, заполненную 50 см

раствора Грисса-Илосвая, через U-образную стеклянную трубку, заполненную хромовым ангидридом.

Перед отбором пробы систему трехкратно "промывают" испытуемым воздухом.

Допускается определять содержание оксидов азота хемилюминесцентным методом.

8.3.29 Контроль содержания вредных веществ в атмосферном воздухе (6.4) следует проводить в соответствии с требованиями ГОСТ 12.1.005.

8.3.30 Проверку аппаратов на соответствие 4.1.14, 4.1.20 следует проводить с помощью измерительного инструмента, на соответствие 4.1.11, 4.1.17-4.1.19, 4.1.24-4.1.26, 4.1.28, 4.1.29, 4.2-4.4 - внешним осмотром.

8.4 Правила оформления результатов контроля

8.4.1 Результаты приемосдаточных, периодических и типовых испытаний оформляют протоколом, в котором, как правило, указывают:

- изготовителя аппаратов;

- заводские номера аппаратов;

- перечень представленных с аппаратами документов;

- условия и методы испытаний;

- нормируемые значения;

- результаты испытаний;

- выводы;

- обозначение настоящего стандарта;

- дату испытаний.

8.4.2 Результаты испытаний на соответствие 4.1.6 оформляют протоколом по ГОСТ 27.410.

Результаты испытаний на соответствие 4.1.7 оформляют протоколом по ГОСТ 30630.0.0.

Результаты испытаний на соответствие 4.1.8 оформляют протоколом по ГОСТ 30630.0.0.

Результаты испытаний на соответствие 4.1.12 оформляют протоколом по ГОСТ 23941.

8.4.3 Результаты сертификационных испытаний оформляют в соответствии с принятой системой сертификации.

8.5 Допустимая погрешность контроля

8.5.1 Расчет по формулам 1, 4, 7-10, 12, 13 проводят с точностью до второго десятичного знака с последующим округлением до целого числа;

расчет по формулам 2, 3 - до первого десятичного знака с последующим округлением до целого числа;

расчет по формулам 5, 6, 11, 15, 16 - до третьего десятичного знака с последующим округлением до второго десятичного знака;

расчет по формуле 14 - до четвертого десятичного знака с последующим округлением до третьего десятичного знака.

8.5.2 Испытания по 8.3.1, 8.3.5, 8.3.26 должны дублироваться не менее трех раз, за окончательный результат принимают среднее арифметическое значение.

При расхождении результатов дублируемых опытов по 8.3.1, 8.3.5 более чем на 2%, а по 8.3.26 более чем на 20% испытания следует повторить. Результаты повторных испытаний являются окончательными.

8.5.3 Метод обработки результатов наблюдений и оценки погрешности результатов измерений - по ГОСТ 8.207.

9 Транспортирование и хранение

9.1 Аппараты транспортируют железнодорожным транспортом в крытых вагонах или автомобильным транспортом в соответствии с правилами перевозки и техническими условиями погрузки, размещения и крепления грузов, действующими на транспорте конкретного вида.

При транспортировании, как правило, максимально используют вместимость (грузоподъемность) транспортных средств.

9.2 Аппараты допускается транспортировать сформированными в транспортные пакеты по ГОСТ 26663 на плоских поддонах или по ГОСТ 19848 в стоечных поддонах.

9.3 Условия транспортирования в части воздействия климатических факторов - 5 (ОЖ 4) по ГОСТ 15150.

9.4 Упакованные аппараты хранят в закрытых сухих складских помещениях.

9.5 Условия хранения в части воздействия климатических факторов - 2 (С) по ГОСТ 15150.

10 Указания по эксплуатации

10.1 Аппараты необходимо устанавливать и эксплуатировать с соблюдением требований СНиП 2.04.08 [3] и Правил безопасности в газовом хозяйстве [4].

10.2 Установка аппаратов допускается только при наличии дымохода с отводом в него продуктов сгорания от аппарата.

Устройство дымоходов должно соответствовать требованиям СНиП 2.04.05 [5] для отопительных печей.

10.3 Аппараты необходимо подключать к исправным газопроводным и водопроводным коммуникациям.

После установки необходимо проверить соединения аппарата с газопроводными и водопроводными коммуникациями на герметичность, и обнаруженные утечки газа и воды устранить до включения аппарата.

10.4 Запрещается эксплуатация аппаратов при:

- появлении в помещении запаха газа;

- неисправностях газопроводных и водопроводных коммуникаций;

- отсутствии тяги.

10.5 Аппараты открытого типа следует эксплуатировать с запорным устройством, установленным на трубопроводе холодной воды.

Установка запорного устройства на трубопроводе горячей воды не допускается.

10.6 Аппараты закрытого типа следует эксплуатировать с мембранным предохранительным клапаном. Предохранительный клапан следует устанавливать на трубопроводе холодной воды, при этом должна быть исключена блокировка от аппарата и обеспечен безопасный отвод сбрасываемой горячей воды. Предохранительный клапан должен открываться не более чем при 1,2-кратном значении номинального избыточного давления воды.

10.7 Работы по установке аппаратов, переводу с одного вида газа на другой, техническое обслуживание и ремонт должны производиться организациями, обслуживающими бытовые газовые аппараты.

10.8 Лица, пользующиеся аппаратами, должны быть ознакомлены с руководством по эксплуатации.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие аппаратов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

11.2 Гарантийный срок эксплуатации - 3,5 года со дня продажи через розничную торговую сеть, в других условиях - со дня получения потребителем.

ПРИЛОЖЕНИЕ А (обязательное)

Таблица А.1 - Зависимость парциального давления насыщенного водяного пара в газе от температуры газа

Температура газа, °С | Парциальное давление насыщенного водяного пара в газе, Па |

10 | 1227 |

11 | 1311 |

12 | 1402 |

13 | 1497 |

14 | 1597 |

15 | 1704 |

16 | 1817 |

17 | 1936 |

18 | 2062 |

19 | 2196 |

20 | 2337 |

21 | 2486 |

22 | 2642 |

23 | 2808 |

24 | 2982 |

25 | 3166 |

26 | 3360 |

27 | 3564 |

28 | 3779 |

29 | 4004 |

30 | 4242 |

31 | 4491 |

32 | 4754 |

33 | 5029 |

34 | 5318 |

35 | 5622 |

36 | 5640 |

37 | 6274 |

38 | 6624 |

39 | 6991 |

40 | 7375 |

- | - |

ПРИЛОЖЕНИЕ Б (обязательное). Библиография

ПРИЛОЖЕНИЕ Б

(обязательное)

[1] СанПиН 4946-89 Санитарные правила по охране атмосферного воздуха, утвержденные Минздравом СССР

[2] Предельно допустимые концентрации (ПДК) загрязняющих веществ в атмосферном воздухе населенных мест (список N 3086-84 с дополнениями), утвержденные Минздравом СССР

[3] СНиП 2.04.08-87 Газоснабжение

[4] Правила безопасности в газовом хозяйстве

[5] СНиП 2.04.05-91 Отопление, вентиляция, кондиционирование