ГОСТ 11007-66*

Группа П04

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

НАКОНЕЧНИКИ ИЗМЕРИТЕЛЬНЫЕ К ПРИБОРАМ ДЛЯ ЛИНЕЙНЫХ ИЗМЕРЕНИЙ

Технические условия

Measuring tips of apparatus for linear measurements.

Specifications

ОКП 39 4218

Дата введения 1967-07-01

УТВЕРЖДЕН Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР 19 декабря 1966 г. Срок введения установлен с 01.07.67

ПРОВЕРЕН в 1989 г. Постановлением Госстандарта СССР от 14.02.89 N 228 срок действия продлен до 01.01.95**

________________

** Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4, 1994 год). - Примечание.

ВЗАМЕН ГОСТ 11007-64

* ПЕРЕИЗДАНИЕ (август 1989 г.) с Изменением N 1, утвержденным в феврале 1983 г. (ИУС 6-83).

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2007 год

Поправка внесена юридическим бюро "Кодекс"

Настоящий стандарт распространяется на измерительные наконечники к универсальным контактным приборам для линейных измерений.

1. ТИПЫ. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. ТИПЫ. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Измерительные наконечники должны изготовляться следующих типов:

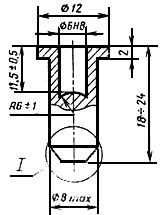

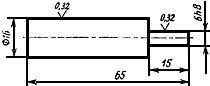

НГ - наконечники с креплением на гладком цилиндрическом измерительном стержне (черт.1);

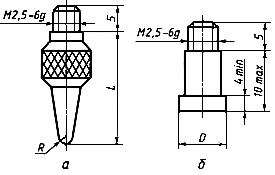

HP - наконечники с креплением в измерительном стержне при помощи резьбы (черт.2).

1.2. Наконечники должны изготовляться трех классов точности:

0-го класса - для приборов с ценой деления до 0,0002 мм;

1-го класса - для приборов с ценой деления свыше 0,0002 до 0,002 мм;

2-го класса - для приборов с ценой деления более 0,002 мм.

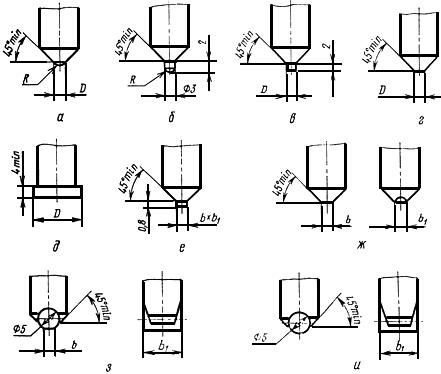

1.3. Форма и основные размеры наконечников должны соответствовать указанным в табл.1 и на черт.1 и 2.

Таблица 1

Типы наконечников | Геометрическая форма и размеры измерительной поверхности, мм | Классы точности | Номера чертежей |

НГ | Сферическая с радиусом сферы | 0; 1 и 2 | 1 |

То же, | 0; 1 и 2 | 1 | |

То же, | 0; 1 и 2 | 1 | |

То же, | 0 | 1 | |

1 и 2 | 1 | ||

То же, | 0 | 1 | |

1 и 2 | 1 | ||

Плоская | 0 | 1 | |

1 и 2 | 1 | ||

То же, | 0 | 1 | |

1 и 2 | 1 | ||

То же, | 0; 1 и 2 | 1 | |

То же, | 1 и 2 | 1 | |

Ленточная | 1 | 1 | |

То же, | 1 | 1 | |

То же, | 0 | 1 | |

1 и 2 | 1 | ||

То же, | 1 и 2 | 1 | |

Цилиндрическая | 0 | 1 | |

HP | Сферическая с радиусом сферы | 2 | 2 |

То же, | 1 и 2 | 2 | |

То же, | 1 и 2 | 2 | |

То же, | 1 и 2 | 2 | |

То же, | 1 и 2 | 2 | |

Плоская | 2 | 2 | |

То же, | 2 | 2 |

1 - исполнения измерительной поверхности наконечников типа НГ

Черт.1

Черт.2

Примечание. Черт.1 и 2 приведены для указания основных и присоединительных размеров наконечников и не предопределяют их конструкцию.

Примеры условных обозначений

а) наконечник с креплением на гладком цилиндрическом измерительном стержне, со сферической измерительной поверхностью с радиусом сферы 10 мм; с выступающей вставкой, 1-го класса точности:

Наконечник НГС-10 в класса 1 ГОСТ 11007-66

б) наконечник с креплением на гладком цилиндрическом измерительном стержне, с плоской измерительной поверхностью диаметром 8 мм, 0-го класса точности:

Наконечник НГП-8 класса 0 ГОСТ 11007-66

в) наконечник с креплением на гладком цилиндрическом измерительном стержне, с ленточной измерительной поверхностью размером 1,6х8 мм, 0-го класса точности:

Наконечник НГЛ-1,6 класса 0 ГОСТ 11007-66

г) наконечник с креплением в измерительном стержне при помощи резьбы, со сферической измерительной поверхностью с радиусом сферы 1,6 мм, 1-го класса точности:

Наконечник НPC-1,6 класса 1 ГОСТ 11007-66

д) наконечник с креплением в измерительном стержне при помощи резьбы, удлиненный с 20 мм, со сферической измерительной поверхностью с радиусом сферы 1,6 мм, 2-го класса точности:

Наконечник НРДС-1,6 класса 2 ГОСТ 11007-66

1.2, 1.3. (Измененная редакция, Изм. N 1).

1.4, 1.5. (Исключены, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Измерительные наконечники должны изготовляться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

2.2. Фиксатор наконечников типа НГ должен надежно закреплять наконечник на измерительном стержне прибора и обеспечивать контакт между донной поверхностью наконечника и торцом измерительного стержня. При зажиме не должно быть перекоса, изгиба, а также повреждения поверхности измерительного стержня.

2.3. Вставка, образующая измерительную поверхность, должна быть прочно укреплена в оправе наконечника.

2.4. Вставки, образующие измерительную поверхность наконечников, должны изготовляться из материалов, указанных в табл.2.

Таблица 2

Материал вставки | Твердость по ГОСТ 9450-76, Н/мм |

Синтетический корунд по ГОСТ 22029-76 | Н |

Твердый сплав по ГОСТ 3882-74 | Н |

Шарикоподшипниковая сталь марки ШХ 15 по ГОСТ 801-78 | Н |

Вставки для наконечников 0-го класса точности должны изготовляться только из синтетического корунда.

(Измененная редакция, Изм. N 1).

2.5. Измерительные поверхности наконечников должны соответствовать требованиям, указанным в табл.3.

2.6. У наконечников с плоской и ленточной измерительной поверхностью допускаются завалы на расстоянии от края измерительной поверхности, не превышающей указанного в табл.4.

2.7. У наконечников типа НГ смещение центра плоских и ленточных измерительных поверхностей, смещение центра сферы сферических измерительных поверхностей, а также смещение оси цилиндра цилиндрической измерительной поверхности относительно оси посадочного отверстия не должно быть более 0,2 мм.

2.8. Допуск перпендикулярности плоских и ленточных измерительных поверхностей и образующей цилиндрических измерительных поверхностей наконечников типа НГ к оси посадочного отверстия не должен превышать 2 мкм на 1 мм измерительной поверхности.

Таблица 3

Допускаемые отклонения, мкм | |||||||||

Классы точности наконеч- | от правильной сферы сферических поверхностей | от плоскостности | от прямолинейности образующей цилиндрических поверхностей | Параметры шероховатости поверхности по ГОСТ 2789-73, мкм, не более | |||||

0,6 | 1,6 | 5 | 10 | 14 и 20 | плоских поверх- | ленточных поверхностей | |||

0 | - | 0,75 | 0,45 | 0,30 | 0,20 | 0,06 | 0,06 - | 0,1 - в сторону выпуклости |

|

1 | - | 1,25 | 0,75 | 0,45 | 0,30 | 0,20 | 0,10 - | - |

|

2 | 3,0 | 2,50 | 1,50 | 0,90 | 0,60 | 0,60 | - | - |

|

Примечание. Допускаемые отклонения от правильной сферы сферических поверхностей, установленные в табл.3, относятся к центральной зоне диаметром 0,8 мм.

Таблица 4

Типы наконечников | Размеры измерительной поверхности, мм | Расстояние, на котором допускаются завалы, мм |

НГ |

| 0,2 |

| 0,3 | |

| - | |

| 0,1 | |

| ||

| 0,2 | |

HP |

| 0,1 |

| 0,3 |

(Измененная редакция, Изм. N 1).

2.9. На измерительных поверхностях наконечников не должно быть забоин, трещин, царапин, следов коррозии и других дефектов, влияющих на эксплуатационные качества наконечников.

2.10. Наружные нерабочие поверхности наконечников должны иметь антикоррозийное покрытие.

2.11. Комплектование приборов наконечниками должно устанавливаться стандартами на соответствующие измерительные приборы.

Наконечники с плоской и ленточной измерительными поверхностями рекомендуется применять в приборах, допускающих регулировку в положении рабочей поверхности стола или наконечника.

(Измененная редакция, Изм. N 1).

2.12. (Исключен, Изм. N 1).

2а. ПРАВИЛА ПРИЕМКИ

2а.1. Для проверки соответствия наконечников требованиям настоящего стандарта предприятие-изготовитель должно проводить приемочный контроль и периодические испытания.

2а.2. При приемочном контроле каждый наконечник проверяют на соответствие требованиям пп.2.2; 2.3; 2.5-2.10.

2а.3. Периодические испытания проводят не реже раза в три года. Периодическим испытаниям подвергают не менее трех образцов, из числа прошедших приемочный контроль, на соответствие всем требованиям настоящего стандарта.

Если при периодических испытаниях обнаружено несоответствие хотя бы одному требованию настоящего стандарта, испытаниям подвергают удвоенное количество наконечников. Результаты повторных испытаний являются окончательными.

Разд.2а. (Введен дополнительно, Изм. N 1).

3. МЕТОДЫ КОНТРОЛЯ

3.1. Присоединительный диаметр наконечников типа НГ (черт.1) следует проверять калибром-пробкой по ГОСТ 1209-78*, а глубину впадины (п.1.4) - микрометрическим глубиномером по ГОСТ 7470-78* с пределами измерений 0-25 мм.

________________

* Действуют ГОСТ 1209-90 и ГОСТ 7470-92, соответственно. - Примечание.

3.2. Надежность крепления наконечников типа НГ с помощью фиксатора (п.2.2) должна проверяться опробованием при установке наконечника на контактном приборе с диаметром измерительного стержня 6h8.

(Измененная редакция, Изм. N 1).

3.3. Прочность крепления вставки в оправе наконечника (п.2.3) должна проверяться на универсальном измерительном микроскопе.

При проверке наконечник надевают на контрольную оправку (черт.4) и устанавливают на предметный стол микроскопа.

Нажимают на вставку с разных сторон латунным или медным заостренным стержнем, придерживая другой рукой наконечник и внимательно рассматривая под микроскопом место соприкосновения вставки с оправой наконечника. В случае неудовлетворительной заделки вставки будет заметно ее качание.

Примечание. Указанная проверка производится с целью обнаружения явно дефектного крепления вставок в оправе наконечников.

3.4. Твердость измерительных поверхностей (п.2.4) должна определяться по методу, описанному в ГОСТ 9450-76.

Твердость должна определяться выборочно в процессе изготовления.

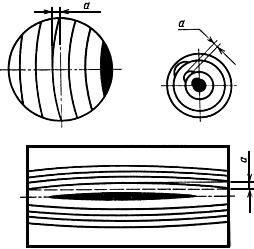

3.5. Отклонения от правильной сферы сферических поверхностей и плоскостности плоских и ленточных поверхностей (п.2.5) должны определяться интерференционным методом, с помощью наложения (соответственно) вогнутого пробного стекла (ГОСТ 2786-82, тип РПС, 5, 10, 14 и 20 мм) или плоской стеклянной пластины (ГОСТ 2923-75, 1-й класс).

Стекло соответствующего радиуса (или пластину) накладывают на проверяемую поверхность наконечника так, чтобы появилась интерференционная картина. При этом, если интерференционные полосы отклоняются от правильной формы (от прямой линии или правильной окружности), как показано на черт.3, то наибольшее отклонение определяют в десятых долях интервала между полосами. Среднее значение отклонения четырех измерений в двух взаимно перпендикулярных сечениях, определенное в долях полосы и умноженное на ее значение (для белого света 0,3 мкм), не должно превышать допускаемой в табл.3 величины.

3.6. Завалы на измерительной поверхности наконечников (п.2.6) проверяют с помощью плоской стеклянной пластины. Отсутствие интерференционных полос указывает на завалы.

3.7. Отклонения от прямолинейности образующей у наконечников с цилиндрической измерительной поверхностью (табл.3) определяют при помощи плоской стеклянной пластины (ГОСТ 2923-75).

Пластину накладывают на измерительную поверхность наконечника и по интерференционной картине определяют отклонения от прямолинейности образующей.

3.8. Шероховатость измерительных поверхностей наконечников (табл.3) должна определяться на микроинтерферометре (по методике, указанной в инструкции предприятия-изготовителя на прибор) или сравнением с рабочими образцами шероховатости поверхности соответствующего класса по ГОСТ 9378-75* или деталями сравнения.

________________

* Действует ГОСТ 9378-93. - Примечание.

Черт.3

3.9. Смещение центра измерительных поверхностей относительно оси посадочного отверстия (п.2.7) определяют при помощи контрольной оправки (черт.4) на универсальном или инструментальном измерительном микроскопе. Биение диаметра 6h8 относительно оси оправки не должно превышать 0,003 мм.

Черт.4*

________________

* Черт.5 (Исключен, Изм. N 1).

Наконечник закрепляют на оправке и устанавливают на столе микроскопа так, чтобы образующая оправки была параллельна горизонтальной или вертикальной линии сетки микроскопа.

Измеряют смещение центра измерительной поверхности наконечника относительно оси оправки. Затем оправку с наконечником поворачивают вокруг ее оси на 90° и измеряют смещение С.

Искомое смещение центра измерительной поверхности вычисляют как корень квадратной суммы квадратов отклонений в двух взаимно перпендикулярных плоскостях.

3.10. Отклонения от перпендикулярности измерительной поверхности наконечника к оси посадочного отверстия (п.2.8) определяют на универсальном или инструментальном измерительном микроскопе с помощью контрольной оправки (черт.4) и прямого измерительного ножа по ГОСТ 7013-67, в двух взаимно перпендикулярных плоскостях.

Оправку с наконечником устанавливают на стол микроскопа. Наблюдая образующую цилиндра оправки и риску измерительного ножа, приложенного к измерительной поверхности наконечника, снимают отсчеты с помощью угломерной окулярной головки и оценивают отклонения от перпендикулярности оси посадочного отверстия к измерительной поверхности наконечника, а также к образующей цилиндрической измерительной поверхности.

3.8-3.10. (Измененная редакция, Изм. N 1).

3.11. Отсутствие дефектов на измерительных поверхностях наконечников (п.2.9) должно проверяться с помощью лупы с 4 увеличением (ГОСТ 25706-83).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. На оправе наконечников 0-го и 1-го классов (между фиксатором и измерительной частью) должна быть проточена кольцевая канавка шириной 1 мм и глубиной 0,5 мм. У наконечников 0-го класса канавка должна быть заполнена прочной белой краской, которая не должна растворяться под действием смазки и промывки.

На упаковочной коробке должны быть нанесены:

товарный знак предприятия-изготовителя;

номер настоящего стандарта;

изображение государственного Знака качества, присвоенного в установленном порядке для наконечников высшей категории качества.

4.2. Перед упаковкой наконечников следует произвести консервацию в соответствии с ГОСТ 9.014-78. Срок консервации - не менее двух лет.

4.3. Каждый наконечник должен быть завернут в предохраняющую от сырости бумагу и уложен в гнездо футляра прибора или футляр принадлежностей прибора. Наконечники, изготовляемые отдельно от измерительных приборов, должны быть уложены в пакет и помещены в коробку.

4.1-4.3. (Измененная редакция, Изм. N 1).

4.4. Транспортирование и хранение - по ГОСТ 13762-86.

(Введен дополнительно, Изм. N 1).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель должен гарантировать соответствие наконечников требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

Гарантийный срок эксплуатации - 12 мес со дня ввода в эксплуатацию наконечников из стали и 18 мес - из твердого сплава и корунда.