ГОСТ 10988-75

Группа В55

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРУТКИ ИЗ БЕСКИСЛОРОДНОЙ МЕДИ ДЛЯ ЭЛЕКТРОВАКУУМНОЙ ПРОМЫШЛЕННОСТИ

Технические условия

Oxygen-free copper bars for electrovacuum industry.

Specifications

ОКП 18 4470

Дата введения 1977-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

РАЗРАБОТЧИКИ:

Ю.Ф.Шевакин, д-р техн. наук; А.И.Князева; Л.И.Клестова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 11.09.75 N 2381

3. ВЗАМЕН ГОСТ 10988-64

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 427-75 | 4.2 |

ГОСТ 859-78 | 2.1 |

ГОСТ 2991-85 | 5.1 |

ГОСТ 3282-74 | 5.1 |

ГОСТ 3560-73 | 5.1 |

ГОСТ 3749-77 | 4.3 |

ГОСТ 6507-90 | 4.2 |

ГОСТ 7502-89 | 4.2 |

ГОСТ 8273-75 | 5.1 |

ГОСТ 9557-87 | 5.1 |

ГОСТ 9717.1-82-ГОСТ 9717.3-82 | 4.7 |

ГОСТ 13938.1-78-ГОСТ 13938.12-78 | 4.7 |

ГОСТ 13938.13-77 | 4.7 |

ГОСТ 14192-77 | 5.4 |

ГОСТ 15846-79 | 5.3.а |

ГОСТ 20435-75 | 5.1 |

ГОСТ 21140-88 | 5.1 |

ГОСТ 24048-80 | 4.6 |

ГОСТ 24231-80 | 4.7 |

ГОСТ 24597-81 | 5.1 |

ТУ 2-034-225-87 | 4.4 |

5. Ограничение срока действия снято Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 6.06.91 N 802

ПЕРЕИЗДАНИЕ с ИЗМЕНЕНИЯМИ NN 1, 2, 3, утвержденными в сентябре 1981 г., марте 1986 г., июне 1991 г. (ИУС 11-81, 7-86, 9-91).

Настоящий стандарт распространяется на тянутые и прессованные прутки из бескислородной меди круглого сечения, применяемые в электровакуумной промышленности.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 3).

1. СОРТАМЕНТ

1. СОРТАМЕНТ

1.1. Диаметры тянутых прутков и предельные отклонения по ним должны соответствовать указанным в табл.1.

Таблица 1

мм

Номинальный | Предельные отклонения прутков точности изготовления | |

повышенной | нормальной | |

5,0 | -0,08 | -0,12 |

5,5 | -0,08 | -0,12 |

6,0 | -0,08 | -0,12 |

7,0 | -0,09 | -0,15 |

8,0 | -0,09 | -0,15 |

9,0 | -0,09 | -0,15 |

10,0 | -0,09 | -0,15 |

11,0 | -0,11 | -0,18 |

12,0 | -0,11 | -0,18 |

13,0 | -0,11 | -0,18 |

14,0 | -0,11 | -0,18 |

15,0 | -0,11 | -0,18 |

16,0 | -0,11 | -0,18 |

17,0 | -0,11 | -0,18 |

18,0 | -0,11 | -0,18 |

19,0 | -0,13 | -0,21 |

20,0 | -0,13 | -0,21 |

21,0 | -0,13 | -0,21 |

22,0 | -0,13 | -0,21 |

24,0 | -0,13 | -0,21 |

25,0 | -0,13 | -0,21 |

27,0 | -0,13 | -0,21 |

28,0 | -0,13 | -0,21 |

30,0 | -0,13 | -0,21 |

32,0 | -0,16 | -0,25 |

33,0 | -0,16 | -0,25 |

35,0 | -0,16 | -0,25 |

36,0 | -0,16 | -0,25 |

38,0 | -0,16 | -0,25 |

40,0 | -0,16 | -0,25 |

45,0 | -0,16 | -0,25 |

50,0 | - | -0,25 |

1.2. Диаметры прессованных прутков и предельные отклонения по ним должны соответствовать указанным в табл.2.

(Измененная редакция, Изм. N 2).

Таблица 2

мм

Номинальный диаметр | Предельные отклонения |

14 | -0,70 |

16 | -0,70 |

18 | -0,70 |

20 | -0,84 |

22 | -0,84 |

25 | -0,84 |

28 | -0,84 |

30 | -0,84 |

32 | -1,00 |

35 | -1,00 |

38 | -1,00 |

40 | -1,00 |

42 | -1,00 |

45 | -1,00 |

48 | -1,00 |

50 | -1,00 |

55 | -1,20 |

60 | -1,20 |

65 | -1,20 |

70 | -1,20 |

75 | -1,20 |

80 | -1,20 |

85 | -1,40 |

90 | -1,40 |

95 | -1,40 |

100 | -1,40 |

110 | -2,20 |

120 | -2,20 |

130 | -2,50 |

140 | -2,50 |

150 | -2,50 |

160 | -3,00 |

165 | -4,00 |

170 | -4,00 |

175 | -4,00 |

1.3. Прутки изготовляют:

а) немерной длины:

длиной от 0,5 до 5 м - при диаметре прутков до 40 мм;

длиной от 0,5 до 4 м - при диаметре прутков свыше 40 до 80 мм;

длиной от 0,5 до 3 м - при диаметре прутков свыше 80 до 100 мм;

длиной от 0,5 до 2 м - при диаметре прутков свыше 100 мм;

б) мерной длины в пределах немерной с предельными отклонениями по длине:

+15 мм - для прутков диаметром до 80 мм;

+20 мм - для прутков диаметром свыше 80 мм;

в) кратной мерной длины в пределах немерной с припуском 5 мм на один рез, с общим допуском по длине, указанным в подпункте б;

г) прутки диаметром до 20 мм, предназначенные для обработки на автоматах, должны быть длиной не менее 2 м.

Примечания:

1. По требованию потребителя прутки диаметром до 20 мм изготовляют длиной не менее 10 м в бухтах.

2. (Исключен, Изм. N 3).

(Измененная редакция, Изм. N 2).

1.4. (Исключен, Изм. N 1).

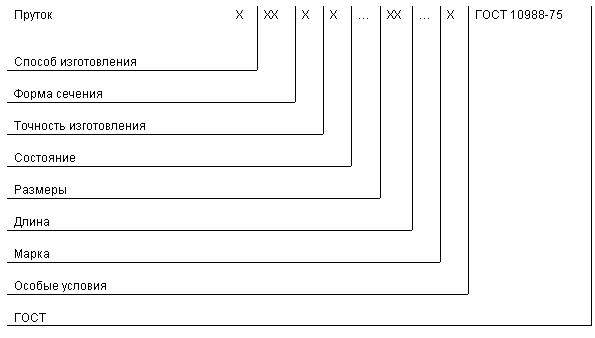

Условное обозначение прутков проставляется по схеме:

при следующих сокращениях:

способ изготовления: тянутый - Д,

прессованный - П;

форма сечения: круглый - КР;

точность изготовления: нормальная - Н,

повышенная - П;

состояние: твердое - Т;

длина: немерная - НД;

мерная - МД,

кратная - КД,

в бухтах - БТ;

особые условия: для обработки на автоматах - А;

регламентированная макроструктура - С.

Отсутствующий показатель обозначается знаком Х (за исключением длины и особых условий).

Примеры условных обозначений

Пруток, тянутый, круглый, повышенной точности изготовления, твердый, диаметром 15 мм, немерной длины, из меди марки МОб:

Пруток ДКРПТ 15НД МОб ГОСТ 10988-75

То же, нормальной точности изготовления, твердый, диаметром 10 мм, длиной 4 м, из меди марки МОб, предназначенный для обработки на автоматах:

Пруток ДКРНТ 10х4000 МД МОб А ГОСТ 10988-75

То же, диаметром 12 мм, в бухтах, из меди марки МОб:

Пруток ДКРНТ 12 БТ МОб ГОСТ 10988-75

То же, прессованный, круглый, диаметром 55 мм, длиной кратной 2 м из меди марки МОб:

Пруток ПКРХХ 55х2000 КД МОб ГОСТ 10988-75

То же, диаметром 100 мм, длиной 2,5 м из меди марки МОб с регламентированной макроструктурой:

Пруток ПКРХХ 100х2500 МД МОб С ГОСТ 10988-75

(Измененная редакция, Изм. N 1, 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прутки изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Прутки изготовляют из бескислородной меди марки МОб по ГОСТ 859-78 с массовой долей кремния не более 0,003%.

(Измененная редакция, Изм. N 1, 2).

2.2. Поверхность прутков должна быть чистой, без плен, трещин, расслоений, пузырей и раковин.

Не допускаются дефекты, выводящие при контрольной зачистке диаметр прутков за предельные отклонения.

2.3. Тянутые прутки изготовляют в твердом (неотожженном) состоянии.

(Измененная редакция, Изм. N 1).

2.4. Прутки должны быть прямыми.

Местная кривизна прутков на 1 м длины не должна превышать величин, указанных в табл.3.

Таблица 3

мм

Допускаемая кривизна на 1 м длины прутков при диаметре | ||||

Способ изготовления прутков | от 5 до 18 | св. 18 до 50 | св. 50 до 120 | cв. 120 |

Тянутые | 2,0 | 2,0 | - | - |

Тянутые (для обработки на автоматах) | 1,25 | 1 | - | - |

Прессованные | 4,00 | 5 | 6 | 10 |

2.5. Прутки должны быть ровно обрезаны. Допускается косина реза:

2 мм - для прутков диаметром до 50 мм;

4 мм - для прутков диаметром 55-100 мм;

5 мм - для прутков диаметром 110-175 мм.

Допускается изготовление прутков диаметром 20 мм и менее с обрубленными торцами.

(Измененная редакция, Изм. N 2).

2.6. Овальность прутков не должна выводить их размеры за предельные отклонения по диаметру.

2.7. Прутки должны быть макроплотными.

(Измененная редакция, Изм. N 3).

2.7а. Прутки должны быть стойкими против водородной хрупкости.

(Введен дополнительно, Изм. N 3).

2.8. Теоретическая масса 1 м тянутых прутков приведена в приложении 1.

2.9. Теоретическая масса 1 м прессованных прутков приведена в приложении 2.

2.10. По требованию потребителя прессованные прутки диаметром от 40 до 170 мм изготовляют с регламентированной макроструктурой. Размер макрозерна должен быть не более 0,5 мм. Допускается разнозернистость, а также кольцевые или полукольцевые световые оттенки, при этом размер наиболее крупного зерна не должен превышать 0,5 мм.

На поверхности прессованных прутков с регламентированной макроструктурой допускаются местные дефекты глубиной не более 5% радиуса прутка при диаметре прутков от 40 до 120 мм и глубиной не более 3 мм для прутков диаметром более 120 мм.

(Введен дополнительно, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Прутки принимают партиями. Партия должна состоять из прутков одного размера, одного способа и одной точности изготовления и оформлена одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение прутков;

результаты испытаний (по требованию потребителя);

массу нетто партии;

номер партии.

Масса партии не должна превышать 1500 кг.

(Измененная редакция, Изм. N 1, 2).

3.2. Контролю поверхности подвергают каждый пруток партии. Для контроля размеров, косины реза и кривизны отбирают 10% прутков или бухт и каждый пучок или ящик от партии.

3.3. Для проверки прутков на макроплотность отбирают пять прутков, пять пучков, пять бухт или пять ящиков от партии.

Проверке макроплотности и макроструктуры прессованных прутков с регламентированной макроструктурой подвергают каждый пруток.

3.2, 3.3. (Измененная редакция, Изм. N 2).

3.4. Для проверки стойкости против водородной хрупкости отбирают один пруток, один пучок, одну бухту или один ящик от каждых 300 кг партии, но не менее двух прутков от партии.

(Измененная редакция, Изм. N 3).

3.5. Для определения химического состава отбирают два прутка, два пучка, две бухты или два ящика от партии. Допускается на предприятии-изготовителе производить отбор проб от расплавленного металла каждой плавки.

(Измененная редакция, Изм. N 1, 2).

3.6. При получении неудовлетворительных результатов проверки хотя бы по одному из показателей по нему проводят повторную проверку на удвоенном объеме выборки.

Результаты повторной проверки распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Поверхность прутков осматривают без применения увеличительных приборов.

4.2. Размеры прутков замеряют мерительным инструментом:

диаметр - микрометром по ГОСТ 6507-90;

длину - линейкой по ГОСТ 427-75 или рулеткой по ГОСТ 7502-89.

4.3. Косину реза проверяют угольником по ГОСТ 3749-77.

4.4. Кривизну прутков проверяют следующим образом: пруток помещают на плите. К проверяемому прутку прикладывают жесткую стальную линейку длиной 1 м и с помощью щупов по ТУ 2-034-225-87 измеряют максимальное расстояние между линейкой и прутком.

(Измененная редакция, Изм. N 3).

4.4а. Контролю размеров, косины реза и кривизны подвергают каждый отобранный пруток, каждую отобранную бухту и по одному прутку от каждого пучка или ящика.

(Введен дополнительно, Изм. N 2).

4.5. Проверке на макроплотность подвергают каждый отобранный пруток или каждую отобранную бухту. От каждого отобранного пучка или ящика берут по одному прутку.

Для проверки на макроплотность от конца прутка, примыкающего к пресс-остатку, вырезают образец толщиной 10-14 мм. Макрошлиф просматривают при 17-кратном увеличении. При этом на его поверхности не должно быть расслоений, свищей и пор. Проверку макроплотности прутка производят по методике, приведенной в приложении 3.

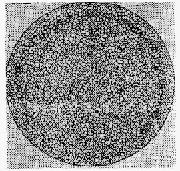

Определение размера макрозерна и разнозернистости прессованных прутков с регламентированной макроструктурой осуществляют на макрошлифах после просмотра макроплотности при 2-кратном увеличении сравнением с контрольной макроструктурой, приведенной в приложении 4.

4.6. Определение стойкости против водородной хрупкости подвергают каждый отобранный пруток, каждую отобранную бухту. От каждого отобранного пучка или ящика берут по одному прутку.

Для определения стойкости против водородной хрупкости от каждого прутка, отобранного для испытания, изготовляют по одной пластинке толщиной 2 мм, шириной 10 мм, длиной не менее 100 мм. Для прутков диаметром менее 10 мм ширина пластинок должна соответствовать диаметру прутка.

Определение стойкости против водородной хрупкости проводят по ГОСТ 24048-80 методом отжига в водороде при температуре (850±25) °С в течение 30 мин, с последующим испытанием на перегиб или металлографическим контролем. При визуальном осмотре отожженных в водороде пластинок на поверхности не должно быть вздутий и трещин.

Образцы должны выдерживать не менее 10 перегибов на 180° в плашках с радиусом 5 мм без поломки на две части.

Образцы для металлографического контроля должны быть вырезаны так, чтобы плоскость шлифа была параллельна направлению пластической деформации; одна из боковых сторон не должна подвергаться механической обработке. Наблюдение под микроскопом проводят при 200-кратном увеличении. По границам зерен в микроструктуре не должно быть пор и трещин.

(Измененная редакция, Изм. N 3).

4.7. Отбор проб для определения химического состава проводят по ГОСТ 24231-80, для чего берут по одной пробе от каждого отобранного прутка или бухты; от каждого отобранного пучка или ящика отбирают по одному прутку, от каждого из которых берут по одной пробе.

Химический состав определяют по ГОСТ 13938.1-78-ГОСТ 13938.12-78 и ГОСТ 9717.1-82-ГОСТ 9717.3-82.

Содержание кислорода определяют по ГОСТ 13938.13-77 методом восстановительного плавления.

4.5-4.7. (Измененная редакция, Изм. N 2).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Прутки диаметром до 40 мм включительно связывают в пучки массой не более 80 кг каждый. Каждый пучок должен быть перевязан проволокой диаметром не менее 1,2 мм по ГОСТ 3282-74 в два оборота или лентой размерами не менее 0,5х30 мм по ГОСТ 3560-73 не менее, чем в двух местах, а при длине прутка свыше 3 м - не менее, чем в трех местах.

Допускается использование пакетированных строп из проволоки диаметром не менее 5 мм по ГОСТ 3282-74. Скрепление концов: проволокой - скруткой не менее пяти витков, лентой - в "замок".

Пучки прутков упаковывают в деревянные ящики типов I, II и III по ГОСТ 2991-85, выложенные внутри бумагой по ГОСТ 8273-75. Размеры ящиков - по ГОСТ 21140-88 или по нормативно-технической документации.

Прутки в бухтах упаковывают нетканым материалом по нормативно-технической документации или другим упаковочным материалом по нормативно-технической документации, за исключением льняных и хлопчатобумажных тканей, и перевязывают проволокой любого диаметра по ГОСТ 3282-74 не менее, чем в трех местах.

Прутки диаметром свыше 40 мм транспортируют без упаковки. Допускается транспортировать прутки без упаковки в ящики в универсальных контейнерах по ГОСТ 20435-75 или специализированных контейнерах по нормативно-технической документации.

Грузовые места должны быть сформированы в транспортные пакеты по НТД массой до 1250 кг с габаритными размерами по ГОСТ 24597-81.

Пакетирование грузовых мест проводят на поддонах по ГОСТ 9557-73 или без поддонов с использованием брусков высотой не менее 50 мм с обвязкой проволокой диаметром не менее 2 мм в два оборота по ГОСТ 3282-74 или лентой размерами не менее 0,3х30 мм по ГОСТ 3560-73. Скрепление концов: проволокой - скруткой не менее трех витков, лентой - в "замок".

5.2. К каждому пучку или бухте должен быть прикреплен металлический или фанерный ярлык с указанием:

товарного знака или наименования и товарного знака предприятия-изготовителя;

условного обозначения прутков;

номера партии.

На прутках, транспортируемых без упаковки, должен быть наклеен ярлык с указанием марки меди, особых условий, номера партии и товарного знака предприятия-изготовителя.

Допускается набивать эти сведения на торце или боковой поверхности конца прутка.

5.3. В один из ящиков партии и в каждый контейнер должен быть вложен упаковочный лист, в котором должны быть указаны данные, перечисленные в п.5.2.

5.1-5.3. (Измененная редакция, Изм. N 2).

5.3а. Транспортирование прутков длиной до 3 м проводят всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Транспортные средства для прутков длиной более 3 м определяются в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Упаковка грузов, отправляемых в районы Крайнего Севера и труднодоступные районы, должна соответствовать требованиям ГОСТ 15846-79.

(Введен дополнительно, Изм. N 2).

5.4. Транспортная маркировка грузовых мест - по ГОСТ 14192-77 с дополнительным нанесением номера партии в месте, свободном от транспортной маркировки.

(Измененная редакция, Изм. N 2).

5.5. (Исключен, Изм. N 1).

5.6. При хранении прутки должны быть защищены от механических повреждений, действия влаги и активных химических веществ.

При соблюдении указанных условий хранения потребительские свойства прутков не меняются.

(Измененная редакция, Изм. N 2, 3).

ПРИЛОЖЕНИЕ 1 (справочное). ТЕОРЕТИЧЕСКАЯ МАССА 1 м ТЯНУТЫХ ПРУТКОВ

ПРИЛОЖЕНИЕ 1

Справочное

Номинальный диаметр, мм | Теоретическая масса 1 м прутков, кг |

5,0 | 0,17 |

5,5 | 0,21 |

6,0 | 0,25 |

7,0 | 0,34 |

8,0 | 0,45 |

9,0 | 0,57 |

10,0 | 0,70 |

11,0 | 0,85 |

12,0 | 1,01 |

13,0 | 1,18 |

14,0 | 1,37 |

15,0 | 1,57 |

16,0 | 1,79 |

17,0 | 2,02 |

18,0 | 2,27 |

19,0 | 2,52 |

20,0 | 2,80 |

21,0 | 3,08 |

22,0 | 3,38 |

24,0 | 4,02 |

25,0 | 4,37 |

27,0 | 5,09 |

28,0 | 5,48 |

30,0 | 6,29 |

32,0 | 7,16 |

33,0 | 7,61 |

35,0 | 8,56 |

36,0 | 9,05 |

38,0 | 10,09 |

40,0 | 11,18 |

45,0 | 14,16 |

50,0 | 17,48 |

Примечание. Теоретическая масса 1 м прутков вычислена при плотности меди 8,93 г/см.

ПРИЛОЖЕНИЕ 2 (справочное). ТЕОРЕТИЧЕСКАЯ МАССА 1 м ПРЕССОВАННЫХ ПРУТКОВ

ПРИЛОЖЕНИЕ 2

Справочное

Номинальный диаметр, мм | Теоретическая масса 1 м прутков, кг |

14 | 1,37 |

16 | 1,79 |

18 | 2,27 |

20 | 2,80 |

22 | 3,38 |

25 | 4,37 |

28 | 5,48 |

30 | 6,29 |

32 | 7,16 |

36 | 8,56 |

38 | 10,09 |

40 | 11,18 |

42 | 12,33 |

45 | 14,16 |

48 | 16,10 |

50 | 17,48 |

55 | 21,15 |

60 | 25,16 |

65 | 29,53 |

70 | 34,25 |

75 | 39,32 |

80 | 44,74 |

85 | 50,45 |

90 | 56,60 |

95 | 63,05 |

100 | 69,86 |

110 | 84,57 |

120 | 100,66 |

130 | 118,00 |

140 | 136,85 |

150 | 157,09 |

160 | 179,45 |

165 | 190,21 |

170 | 202,03 |

Примечание. Теоретическая масса 1 м прутков вычислена при плотности меди 8,93 г/см.

ПРИЛОЖЕНИЕ 3 (рекомендуемое). МЕТОДИКА КОНТРОЛЯ МАКРОПЛОТНОСТИ ПРУТКОВ ИЗ БЕСКИСЛОРОДНОЙ МЕДИ

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Данная методика применяется для контроля макроплотности прессованных и тянутых прутков из бескислородной меди. Контроль плотности необходимо производить на темплетах с полным сечением изделий.

1. Подготовка образцов к испытанию

1.1. Механическая обработка

Подлежащую контролю поверхность темплетов обрабатывают резцом на токарном станке не менее чем в два приема; причем при снятии последней стружки поверхность темплетов должна иметь параметры шероховатости не более 20 мкм по ГОСТ 2789-73.

1.2. Травление образцов

Перед травлением темплеты обезжиривают протиркой ватным тампоном, смоченным бензином. Травление производят погружением образцов при комнатной температуре на 1-3 мин (до выявления структуры) в азотную кислоту плотностью 1,34-1,36 г/см, что соответствует концентрации 54-58%.

Применение азотной кислоты большей концентрации не рекомендуется из-за возможного растрава шлифа. Если ванна истощена и структура в течение 3 мин не выявляется, необходимо сменить травильный раствор.

После травления темплеты промывают в чистой воде и быстро высушивают протиркой хлопчатобумажной тканью. При травлении и промывке темплетов на стенках травильных ванн оседает жир и грязь.

При периодическом травлении раз в смену, а при непрерывном - два раза в смену ванны обезжиривают бензином и промывают водой.

2. Проведение испытания

2.1. Контролируемые образцы просматривают при 17-кратном увеличении. Контролю подвергают всю поверхность, подготовленную как указано в пп.1.1 и 1.2.

Браковочными признаками следует считать расслоения, свищи и поры.

ПРИЛОЖЕНИЕ 4 (обязательное). КОНТРОЛЬНАЯ МАКРОСТРУКТУРА ПРЕССОВАННОГО ПРУТКА

ПРИЛОЖЕНИЕ 4

Обязательное

(Введено дополнительно, Изм. N 2).