ГОСТ 10918-82

Группа А59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛАСТИНЫ И ДЕТАЛИ СЛЮДЯНЫЕ

Методы испытаний

Micaceons plates and micaceons detals. Test methods

ОКП 57 2400

Cрок действия с 01.01.84

до 01.06.89*

______________________________

* Ограничение срока действия снято

по протоколу N 3-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 5-6, 1993 год). - Примечание.

РАЗРАБОТАН Министерством промышленности строительных материалов СССР

ИСПОЛНИТЕЛИ

Е.А.Пыркин (руководитель темы), В.А.Коварский, Л.К.Шарова, Е.М.Новожеева

ВНЕСЕН Министерством промышленности строительных материалов СССР

Член Коллегии Н.И.Филиппович

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 3 декабря 1982 г. N 4602

ВЗАМЕН ГОСТ 10918-75 и ГОСТ 13751-78, ГОСТ 13752-78, ГОСТ 3028-78, ГОСТ 13753-78 в части методов испытаний

ВНЕСЕНЫ: Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 29.03.84 N 1114 с 01.10.84, Изменение N 2, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 29.06.88 N 2548 с 01.01.89

Изменения N 1, 2 внесены юридическим бюро "Кодекс" по тексту ИУС N 7 1984 год, ИУС N 11 1988 год

Настоящий стандарт распространяется на слюдяные пластины произвольной формы (в дальнейшем - пластины) и слюдяные детали (в дальнейшем - детали) прямоугольной формы без внутренних отверстий (кроме радиодеталей и слюды для приборостроения), применяемые в качестве диэлектрического материала и различного рода изоляции (электрической, термической, гидротермической), и устанавливает методы их испытаний по следующим показателям:

линейные размеры деталей и размеры пластин;

толщина;

разность толщины по недоснятию;

природные дефекты и дефекты обработки пластин и деталей: волнистость, морщинистость, горбины, зажимистость, проколы, минеральные включения, минеральные пятна, газовые включения, трещины, расслоения, заусеницы, выхваты, выбоины, завернутый край, отлом углов, надлом, пережатость, загрязнение поверхности;

токопроводящие включения;

тангенс угла диэлектрических потерь;

относительная диэлектрическая проницаемость;

удельное объемное электрическое сопротивление;

удельное поверхностное электрическое сопротивление;

пробивное напряжение;

электрическая прочность;

напряжение поверхностного искрения;

нагревостойкость.

(Измененная редакция, Изм. N 1, 2).

1. МЕТОДЫ ОТБОРА ПРОБ

1. МЕТОДЫ ОТБОРА ПРОБ

1.1. Место, метод отбора и размер проб должны соответствовать требованиям, указанным в табл.1.

Таблица 1

Наименование показателя | Наименование материала | Порядок отбора проб |

1. Линейные размеры, толщина; разность толщины по недоснятию; природные дефекты и дефекты обработки пластин и деталей | Слюда конденсаторная; слюда обрезная для щеткодержателей; слюда обрезная мусковит для водомерных колонок высокого давления; слюда обрезная для тепловых элементов, смотровых окон промышленных печей и бытовых приборов, слюда для секций электродвигателей; слюда прокладочная; слюда для фотоэлектронных умножителей и особых коллекторов; слюда стержневая и экранная; пластины слюдяные для агрегатов зажигания реактивных двигателей | 100 пластин или деталей от каждого ящика (по 20 пластин или деталей от 5 пачек или пакетов) |

Слюда щипаная размеров 50-6 | 200 пластин от каждого ящика (по 40 пластин от 5 пачек или пакетов) | |

Слюда щипаная размеров 6М, 4 и 4М | 200 пластин из разных мест ящика | |

Слюда щипаная размера 05М | Проба массой (20±1) г из разных мест ящика | |

2. Токопроводящие включения | Слюда конденсаторная | Детали, отобранные по |

3. Тангенс угла диэлектрических потерь на частоте 10 | То же | 10 деталей из числа выдержавших испытания по подпунктам 1 и 2 |

4. Тангенс угла диэлектрических потерь на частоте 10 | Слюда конденсаторная | 10 деталей из числа выдержавших испытания по подпунктам 1 и 2 |

5. Относительная диэлектрическая проницаемость | То же | Детали для определения |

6. Удельное объемное электрическое сопротивление | " | 10 деталей из числа выдержавших испытания по подпунктам 1 и 2 |

7. Удельное поверхностное электрическое сопротивление | Слюда стержневая и экранная | 10 деталей из числа выдержавших испытания по подпункту 1 |

8. Электрическая прочность | Слюда конденсаторная; пластины слюдяные для агрегатов зажигания реактивных двигателей; слюда прокладочная; слюда для фотоэлектронных умножителей и особых коллекторов; слюда стержневая и экранная | 50 пластин или деталей из числа выдержавших испытания по пп.1 и 2 |

8а. Пробивное напряжение | Слюда щипаная размеров 50-6 | 100 пластин из числа выдержавших испытания по п.1 |

9. Напряжение поверхностного искрения | Слюда щипаная размеров 50-6 | 100 пластин из числа выдержавших испытания по подпункту 1 |

10. Нагревостойкость | Слюда щипаная, кроме размеров 6М, 4М, 05М | 10 пластин от каждого ящика |

Слюда щипаная размеров 6М, 4М, 05М | 50 пластин от каждого ящика |

(Измененная редакция, Изм. N 1).

2. ИЗМЕРЕНИЕ ЛИНЕЙНЫХ РАЗМЕРОВ ДЕТАЛЕЙ И РАЗМЕРОВ ПЛАСТИН

2.1. К показателю "линейные размеры" относят длину и ширину деталей, к показателю "размеры пластин" - площадь вписанного в контур пластины прямоугольника.

2.2. Аппаратура

Для проведения измерений применяют:

микроскоп инструментальный по ГОСТ 8074-82 или аналогичный оптический прибор;

штангенциркуль по ГОСТ 166-80 с погрешностью измерения ±0,05 мм;

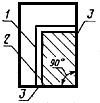

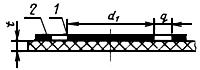

набор шаблонов для определения линейных размеров деталей с нанесенными базовыми рисками и контрольными рисками верхней и нижней границ поля допуска по длине и ширине (черт.1). Погрешность построения стороны шаблона ±0,25 мм;

1 - контрольная риска наибольшего размера; 2 - контрольная риска наименьшего размера; 3 - базовые риски

Черт.1

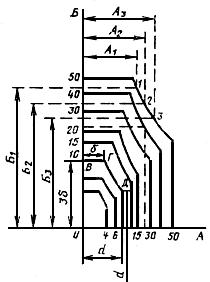

набор шаблонов для определения размеров пластин произвольной формы (черт.2).

Черт.2

Координаты точек и размеры сторон для построения набора шаблонов указаны в табл.2. Погрешность построения стороны шаблона ±0,5 мм.

Таблица 2

мм

Размер пластины | Размер стороны | Координаты точек гиперболы | ||||||

1 | 2 | 3 | ||||||

а | б | А | Б | A | Б | А | Б | |

50 | 70,7 | 40,8 | 44,5 | 112,0 | 50,0 | 100,0 | 57,5 | 86,5 |

40 | 63,2 | 36,5 | 40,0 | 100,0 | 44,5 | 89,5 | 51,5 | 77,5 |

30 | 54,8 | 31,6 | 34,5 | 86,5 | 38,5 | 77,5 | 44,5 | 67,0 |

20 | 44,7 | 25,8 | 28,5 | 71,0 | 31,5 | 63,0 | 36,5 | 55,0 |

15 | 38,7 | 22,4 | 24,5 | 61,0 | 27,5 | 55,0 | 31,5 | 47,5 |

10 | 31,6 | 18,2 | 20,0 | 50,0 | 22,5 | 44,5 | 26,0 | 38,5 |

6 | 24,5 | 14,1 | 15,5 | 39,0 | 17,5 | 34,5 | 20,0 | 30,0 |

4 | 20,0 | 11,5 | 12,5 | 31,5 | 14,0 | 28,5 | 16,5 | 24,5 |

анализатор ситовой механический с частотой колебаний 280-300 в минуту;

сетку проволочную N 7-1, 10 по ГОСТ 3826-82 или сетку из другого материала, с тем же размером ячейки;

весы лабораторные по ГОСТ 24104-80*, с погрешностью взвешивания ±0,01 г;

_______________

* Действует ГОСТ 24104-2001. - Примечание.

сетку измерительную с квадратной ячейкой размером 55 мм, нанесенную на плоскость стекла или другого прозрачного материала;

секундомер по ГОСТ 5072-79.

(Измененная редакция, Изм. N 1).

2.3. Проведение измерений

2.3.1. Линейные размеры деталей с допуском по длине и ширине ±0,1 мм и менее измеряют инструментальным микроскопом или аналогичным прибором в соответствии с инструкцией на применяемый прибор.

2.3.2. Линейные размеры деталей с допуском по длине и ширине более 0,1 мм, но менее 0,5 мм измеряют штангенциркулем по ГОСТ 166-80.

(Измененная редакция, Изм. N 1).

2.3.3. Линейные размеры деталей с допуском по длине и ширине ±0,5 мм и более измеряют наложением детали на шаблон (см. черт.1). Деталь должна двумя сторонами плотно прилегать к базовым рискам шаблона, а две другие стороны не должны выходить за поле допуска.

2.3.4. Размеры пластин щипаной слюды условных размеров 50-4 измеряют наложением пластины на шаблон (см. черт.2) и совмещением с вписываемым в шаблон наибольшим прямоугольником, диагональ которого проходит через центр шаблона (точку О) и одну из точек гиперболы.

2.3.5. Размеры пластин щипаной слюды условных размеров 6М и 4М измеряют наложением пластины на измерительную сетку с ячейкой размером 5х5 мм и подсчетом общего количества клеток, занятых пластиной. При этом клетку, занятую более чем на ее площади, принимают за 1, менее

- за нуль. Исходя из площади одной клетки, равной 0,25 см

, подсчитывается размер пластины.

2.3.6. Размер пластин щипаной слюды размера 05М определяют просеиванием пробы на ситовом анализаторе в течение 3 мин с последующим взвешиванием надрешетного продукта.

2.4. Обработка результатов

2.4.1. За окончательный результат определения линейных размеров деталей и размеров пластин, кроме пластин щипаной слюды условного размера 05М, принимают процентное отношение количества пластин и деталей с заданными размерами к общему количеству пластин и деталей в пробе.

2.4.2. За окончательный результат определения размеров пластин щипаной слюды условного размера 05М принимают процентное отношение массы надрешетного продукта к массе пробы, взятой для просеивания.

2.4.3. Вычисление процентного отношения производят с точностью до первого десятичного знака. Результат округляют до целого числа, при этом если значение отбрасываемого разряда больше 4, значение предыдущего разряда увеличивается на единицу.

(Введен дополнительно, Изм. N 1).

3. ИЗМЕРЕНИЕ ТОЛЩИНЫ И РАЗНОСТИ ТОЛЩИНЫ ПО НЕДОСНЯТИЮ ПЛАСТИН И ДЕТАЛЕЙ

3.1. Аппаратура

Для проведения измерений применяют:

индикатор многооборотный по ГОСТ 9696-82, оснащенный измерительным наконечником сферической формы по ГОСТ 11007-66 и укрепленный в стойке со столом, имеющим плоскую рабочую поверхность в месте измерения;

индикатор часового типа по ГОСТ 577-68, оснащенный измерительным наконечником сферической формы по ГОСТ 11007-66 и укрепленный в стойке со столом, имеющим сферическую рабочую поверхность в месте измерения.

Допускается применять другие средства измерения, погрешность которых не выше погрешности указанных средств измерения.

(Измененная редакция, Изм. N 1).

3.2. Подготовка к измерениям

3.2.1. Для измерения разности толщины по недоснятию пластины и детали проверяют и делят на две группы: группу, не имеющую видимых невооруженным глазом недоснятий, и группу с недоснятиями.

3.3. Проведение измерений

3.3.1. Измерение толщины, разности толщины по недоснятию пластин и деталей толщиной до 100 мкм проводят многооборотным индикатором, толщиной более 100 мкм - индикатором часового типа.

3.3.2. Толщину пластин и деталей, за исключением пластин щипаной слюды размера 05М, измеряют в любой точке основной площади, за исключением мест с видимыми дефектами, и не ближе 2 мм от любой из сторон пластины или детали.

В случае разногласия по результату испытаний толщину пластин и деталей измеряют в одной точке на каждые 10 см поверхности, но не менее чем в двух точках на каждой пластине или детали.

3.3.3. Толщину пластин щипаной слюды размера 05М проверяют следующим образом: надрешетный продукт, полученный по п.2.3.6, рассортировывают по толщинам на подгруппы 5-45, 45-80 и 80-100 мкм и взвешивают пластины в каждой подгруппе.

3.3.4. Разность толщины по недоснятию пластин и деталей определяют замером толщины в месте недоснятия и в месте без недоснятия на основной площади образца не ближе 2 мм от любой из сторон пластины или детали.

3.4. Обработка результатов

3.4.1. Результат измерений толщины, разности толщины по недоснятию при применении многооборотного индикатора должен быть вычислен в миллиметрах с точностью до третьего десятичного знака, при применении индикатора часового типа - до второго десятичного знака.

3.4.2. Разность толщины по недоснятию () в миллиметрах вычисляют по формуле

![]() ,

,

где - минимальная толщина, мм;

- максимальная толщина, мм.

3.4.3. За окончательный результат определения толщины пластин и деталей (кроме щипаной слюды условного размера 05М) и определения разности толщины по недоснятию принимают процентное отношение количества пластин и деталей с заданной толщиной или разностью толщины по недоснятию к общему количеству пластин и деталей в пробе.

Точность вычисления процентного отношения и порядок округления результата по п.2.4.3.

(Измененная редакция, Изм. N 2).

3.4.4. За окончательный результат определения толщины пластин щипаной слюды условного размера 05М принимают процентное отношение массы пластин каждой подгруппы толщин к массе пробы.

Точность вычисления процентного отношения и порядок округления результата по п.2.4.3.

(Измененная редакция, Изм. N 2).

4. ОПРЕДЕЛЕНИЕ ПРИРОДНЫХ ДЕФЕКТОВ И ДЕФЕКТОВ ОБРАБОТКИ ПЛАСТИН И ДЕТАЛЕЙ (ИСКЛЮЧАЯ НЕДОСНЯТИЯ)

4.1. Аппаратура

Для определения дефектов применяют:

экран световой с рисками на расстоянии 0,5; 1,0; 1,5; 2,0; 3,0; 4,0 и 5,0 мм. Освещенность светового экрана должна быть не менее 200 лк. Толщина рисок не более 0,25 мм, погрешность построения не более 0,25 мм;

линейку измерительную металлическую с ценой деления 1 мм по ГОСТ 427-75;

лупу измерительную с десятикратным увеличением по ГОСТ 25706-83.

(Измененная редакция, Изм. N 1, 2).

4.2. Проведение определений

4.2.1. Наличие проколов, минеральных включений, морщинистости, зажимистости, горбин, складок, пережатости определяют внешним осмотром.

4.2.2. Характер допустимой волнистости устанавливают по образцам, согласованным между изготовителем и потребителем.

4.2.3. Проверку размеров трещин, проколов, отломов углов, надломов расслоений, завернутого края, выхватов производят наложением на световой экран. Заусеницы проверяют при определении линейных размеров.

4.2.4. Определение относительной площади, занятой газовыми включениями и минеральными пятнами, проводят измерительной лупой с десятикратным увеличением.

4.2.5. Допускается определять площадь, занятую дефектами с помощью образцов, согласованных между изготовителем и потребителем.

4.3. Обработка результатов

4.3.1. Относительную площадь пластин и деталей, занятую газовыми включениями, минеральными пятнами, загрязнениями, определяют следующим образом: клетку поверхности, занятую более чем на ее площади, принимают за 1, менее

- за 0.

Количество клеток, занятых включениями, определяют как сумму условных единиц и затем вычисляют их процентное отношение от всего числа клеток, помещающихся в контуре пластины.

4.3.2. За окончательный результат определения природных дефектов и дефектов обработки пластин и деталей принимают процентное отношение количества пластин и деталей с допустимыми дефектами к общему количеству пластин и деталей в пробе.

Точность вычисления процентного отношения и порядок округления результата по п.2.4.3.

(Измененная редакция, Изм. N 2).

5. ИСПЫТАНИЕ ДЕТАЛЕЙ НА НАЛИЧИЕ ТОКОПРОВОДЯЩИХ ВКЛЮЧЕНИЙ

5.1. Аппаратура

Для проведения испытания применяют:

индукционную катушку или любое устройство, обеспечивающее получение искрового разряда длиной не менее 6 мм между электродами;

щуп из токопроводящего материала длиной не менее 100 мм с рабочей поверхностью в виде полусферы с радиусом не менее 2 мм.

5.2. Проведение испытания

5.2.1. Испытания проводят при температуре окружающей среды (20±5) °С и относительной влажности воздуха (65±15)%.

5.2.2. Деталь помещают на заземленный электрод. При проверке токопроводящих включений щуп устанавливают на расстоянии 6 мм от заземленного электрода. Наличие токопроводящих включений обнаруживают по появлению свечения или искрения.

5.3. Обработка результатов

5.3.1. За окончательный результат определения токопроводящих включений принимают процентное отношение количества деталей без токопроводящих включений к общему количеству деталей в пробе.

Точность вычисления процентного отношения и порядок округления результата по п.2.4.3.

(Измененная редакция, Изм. N 2).

6. ИЗМЕРЕНИЕ ТАНГЕНСА УГЛА ДИЭЛЕКТРИЧЕСКИХ ПОТЕРЬ И ОТНОСИТЕЛЬНОЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ

6. ИЗМЕРЕНИЕ ТАНГЕНСА УГЛА ДИЭЛЕКТРИЧЕСКИХ ПОТЕРЬ ()

И ОТНОСИТЕЛЬНОЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ ()

6.1. Аппаратура и материалы

Для проведения измерения применяют:

любой мост переменного тока или прибор, позволяющий измерять тангенс угла диэлектрических потерь на частоте 10 Гц, величиной не менее 1·10

;

диэлькометр или любой прибор, позволяющий измерять тангенс угла диэлектрических потерь на частоте 10 Гц величиной 5·10

и более;

установку вакуумную для напыления серебра на детали;

шкаф сушильный электрический с терморегулятором, обеспечивающий поддержание температуры не менее 140 °С;

эксикатор по ГОСТ 25336-82 с прокаленным хлористым кальцием или силикагелем по ГОСТ 3956-76;

часы с ценой деления 1 мин;

спирт этиловый ректификованный по ГОСТ 5962-67*;

________________

* На территории Российской Федерации действует ГОСТ Р 51652-2000., здесь и далее по тексту. - Примечание.

серебро по ГОСТ 6836-80* марки С999,9;

________________

* На территории Российской Федерации действует ГОСТ 6836-2002, здесь и далее по тексту. - Примечание.

фольгу по ГОСТ 18394-73;

вазелин конденсаторный по ГОСТ 5774-76 или масло конденсаторное по ГОСТ 5775-85 или аналогичный материал, обладающий малыми диэлектрическими потерями ( не более 3·10

);

бумагу по ГОСТ 3479-85;

церезин или парафин по ГОСТ 23683-79.

(Измененная редакция, Изм. N 2).

6.2. Подготовка к измерениям

6.2.1. Для измерения тангенса угла диэлектрических потерь на частоте 10 и 10

Гц и определения диэлектрической проницаемости применяют двух- или трехэлектродную систему сборки конденсатора. Выбор системы электродов определяется применяемой аппаратурой.

6.2.2. Детали для измерения тангенса угла диэлектрических потерь на частоте 10 Гц и определения диэлектрической проницаемости должны иметь электроды, нанесенные напылением серебра в вакууме.

6.2.3. Детали для измерения тангенса угла диэлектрических потерь на частоте 10 Гц должны иметь электроды, нанесенные напылением серебра в вакууме, или электроды из фольги, притертые к образцу.

6.2.4. Измерение толщины деталей проводят в пяти точках, одна из которых расположена в центре, а остальные - на взаимно перпендикулярных направлениях.

6.2.5. Детали и фольгу перед нанесением электродов промывают спиртом. Промытые детали и фольгу сушат в сушильном шкафу при температуре 150-250 °С не менее 2 ч. При последующих операциях детали и фольгу берут пинцетом с эластичными наконечниками.

6.2.6. Электроды из серебра наносят после подготовки деталей по п.6.2.5 методом напыления металла в вакууме в соответствии с инструкцией на применяемую установку. Величина непосеребренных закраин должна быть 0,2-0,3 см.

6.2.7. После серебрения детали подвергают термотренировке при температуре (190±10) °С в течение 10 мин и проводят оценку качества серебрения. Слой серебра считается удовлетворительным, если он имеет светлый серебряный блеск, четко очерченные края и не просвечивает при просмотре.

6.2.8. Электроды из фольги наносят после подготовки деталей по п.6.2.5 с помощью конденсаторного вазелина, или конденсаторного масла, или аналогичной смазки. Излишний слой смазки удаляют притиркой через бумагу и проводят оценку качества притирки. Удовлетворительная притирка не должна оставлять воздушных промежутков между деталью и фольгой. Притирку проводят вручную или резиновым валиком. Величина закраины должна быть (0,3±0,1) см. Измерения проводят не более чем через 5 мин после притирки. Детали с нанесенными электродами хранят до проведения измерений в эксикаторе с влагопоглотителем.

6.2.9. Подготовка к измерению тангенса угла диэлектрических потерь на частоте 10 Гц и определению относительной диэлектрической проницаемости с применением двухэлектродной системы

6.2.9.1. Проводят подготовку деталей по пп.6.2.4-6.2.7. Площадь нанесенных электродов должна соответствовать активной площади испытуемой детали.

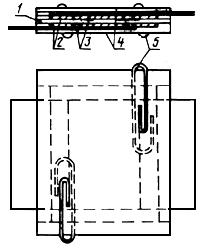

Детали, прошедшие термотренировку, собирают по схеме, приведенной на черт.3, и сушат в сушильном шкафу при температуре 120-140 °С не менее 4 ч.

1 - испытуемая пластинка слюды; 2 - серебряные электроды; 3 - фольга;

4 - защитные пластинки слюды; 5 - скрепки

Черт.3

6.2.9.2. После сушки конденсатор в горячем состоянии погружают в расплавленный церезин или парафин и выдерживают в течение 5 мин. Детали, не прошедшие испытания, хранят в эксикаторе с влагопоглотителем.

6.2.10. Подготовка к измерению тангенса угла диэлектрических потерь на частоте 10 Гц с применением двухэлектродной системы

6.2.10.1. При применении электродов, нанесенных напылением серебра в вакууме, проводят подготовку деталей по пп.6.2.4-6.2.7. Площадь нанесенных электродов должна соответствовать активной площади испытуемой детали.

Детали, прошедшие термотренировку, сушат в сушильном шкафу при температуре 120-140 °С не менее 3 ч.

После сушки детали охлаждают в эксикаторе с влагопоглотителем в течение 1 ч. Детали, не прошедшие испытания, хранят в эксикаторе с влагопоглотителем.

6.2.10.2. При применении электродов из фольги, притертых к образцу, проводят подготовку деталей по пп.6.2.4 и 6.2.8. Площадь электродов должна соответствовать активной площади испытуемой детали.

6.2.11. Подготовка к измерению тангенса угла диэлектрических потерь на частоте 10 и 10

Гц и определению диэлектрической проницаемости с применением трехэлектродной системы.

6.2.11.1. При применении трехэлектродной системы электроды должны иметь размеры, указанные в табл.3 и на черт.4.

Таблица 3

Размер элемента системы | Норма, см |

1. Диаметр измерительного электрода | 2,5±0,02 |

2. Диаметр потенциального электрода, не менее | 4,0 |

3. Ширина охранного кольца, не менее | 0,5 |

4. Зазор между измерительным и охранным электродами | 0,2 |

Примечания:

1. Испытание деталей размером менее 4,0х5,0 см проводится на заготовках большей площади перед их штамповкой.

2. Размеры рабочей поверхности нажимных электродов должны соответствовать размерам нанесенных (серебряных или фольговых) электродов. Нажимные электроды должны изготовляться из меди по ГОСТ 859-78* или латуни по ГОСТ 1020-77. Удельное давление нажимных электродов на испытуемый образец должно быть не менее 0,10 кгс/см (10

Па).

_______________

* Действует ГОСТ 859-2001, здесь и далее по тексту. - Примечание.

3. Допускается применять прямоугольные нанесенные и нажимные электроды, площадь которых приведена к площади соответствующих круглых электродов.

1 - измерительный электрод; 2 - охранный электрод; 3 - потенциальный электрод

Черт.4

6.2.11.2. При применении электродов, нанесенных напылением серебра в вакууме, проводят подготовку деталей по пп.6.2.4-6.2.7 и 6.2.11.1.

После термотренировки слоя серебра детали сушат в сушильном шкафу при 120-140 °С. После сушки детали охлаждают в эксикаторе с влагопоглотителем не менее 1 ч.

6.2.11.3. При применении электродов из фольги, притертых к образцу, проводят подготовку деталей по пп.6.2.4, 6.2.8 и 6.2.11.1.

6.3. Проведение измерений

6.3.1. Условия проведения измерений - по п.5.2.1.

6.3.2. Измерение тангенса угла диэлектрических потерь на частоте 10 и 10

Гц и определение диэлектрической проницаемости проводят в соответствии с инструкцией к измерительному прибору.

Измерение тангенса угла диэлектрических потерь на частоте 10 Гц с применением двухэлектродной системы проводят используя нажимные электроды. Удельное давление нажимных электродов на испытуемый образец должно быть не менее 0,10 кгс/см

(10

Па).

6.3.3. Диэлектрическую проницаемость определяют одновременно с измерением тангенса угла диэлектрических потерь по величине емкости, измеренной на частоте 10 Гц.

6.4. Обработка результатов

6.4.1. Относительную диэлектрическую проницаемость () детали в случае применения двухэлектродной системы вычисляют по формуле

![]() ,

,

где - емкость образца, измеренная на приборе, пФ.

- межэлектродная емкость в вакууме, пФ, вычисляемая по формуле

![]() ,

,

где - площадь нанесенных прямоугольных электродов, см

;

- толщина детали, см.

6.4.2. Относительную диэлектрическую проницаемость () детали в случае применения трехэлектродной системы вычисляют по формуле

![]() ,

,

где - емкость образца, измеренная на приборе, пФ;

- межэлектродная емкость в вакууме, вычисляемая по формуле

![]() ,

,

где - диаметр измерительного электрода, см;

- ширина зазора между измерительным и охранным электродами, см;

- толщина детали, см.

6.4.3. Тангенс угла диэлектрических потерь, измеренный с применением двух- или трехэлектродной системы, принимают равным значению, полученному по показаниям прибора.

6.4.4. За окончательный результат определения тангенса угла диэлектрических потерь и относительной диэлектрической проницаемости принимают среднее арифметическое значение измерений каждой детали пробы.

7. ИЗМЕРЕНИЕ УДЕЛЬНОГО ОБЪЕМНОГО ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ И УДЕЛЬНОГО ПОВЕРХНОСТНОГО ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ

7. ИЗМЕРЕНИЕ УДЕЛЬНОГО ОБЪЕМНОГО ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ

() И УДЕЛЬНОГО ПОВЕРХНОСТНОГО ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ (

)

7.1. Аппаратура и материалы

Для проведения измерения применяют:

тераомметр, мост постоянного тока или аналогичный прибор, позволяющий измерять сопротивление величиной не менее 10 Ом с погрешностью, не превышающей ±10%;

установку вакуумную для напыления серебра на детали;

шкаф сушильный электрический, обеспечивающий температуру нагрева не менее 140 °С (413 К);

эксикатор по ГОСТ 25336-82 с прокаленным хлористым кальцием или силикагелем по ГОСТ 3956-76;

часы с ценой деления 1 мин;

спирт этиловый ректификованный по ГОСТ 5962-67;

серебро по ГОСТ 6836-80 марки С999,9;

фольгу по ГОСТ 18394-73;

вазелин конденсаторный по ГОСТ 5774-76 или масло конденсаторное по ГОСТ 5775-85 или аналогичный материал, обладающий малыми диэлектрическими потерями ( не более 3·10

);

бумагу по ГОСТ 3479-85.

(Измененная редакция, Изм. N 2).

7.2. Подготовка к измерению

7.2.1. Детали для измерения удельного объемного и удельного поверхностного сопротивлений должны иметь электроды, нанесенные напылением серебра в вакууме, или электроды из фольги, притертые к образцу.

Нанесение серебра проводят по пп.6.2.6 и 6.2.7, притирку фольги - по п.6.2.8.

Для измерения удельного объемного сопротивления электроды наносят на обе стороны детали, для измерения удельного поверхностного сопротивления - на одну сторону.

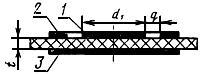

7.2.2. Измерение удельного объемного и удельного поверхностного сопротивлений проводят с применением трехэлектродной (см. черт.4) и двухэлектродной (см. черт.5) систем. Размеры электродов приведены в табл.3.

1 - измерительный электрод; 2 - высоковольтный электрод

Черт.5

7.3. Проведение измерения

7.3.1. Условия проведения измерений - по п.5.2.1.

7.3.2. Измерение удельного объемного и удельного поверхностного сопротивлений проводят в соответствии с инструкцией к применяемому прибору.

7.3.3. Измерение толщины деталей проводят по п.6.2.4.

7.3.4. Измерение проводят при напряжении 100 В. Время выдержки под напряжением 1 мин.

7.4. Обработка результатов

7.4.1. Удельное объемное электрическое сопротивление () в Ом·м вычисляют по формуле

![]() ,

,

где - диаметр измерительного электрода, см;

- ширина зазора между измерительным и охранным электродами, см;

- толщина детали, см;

- сопротивление образца, измеренное на приборе, Ом.

7.4.2. Удельное поверхностное электрическое сопротивление () в Ом вычисляют по формуле

![]() .

.

7.4.3. За окончательный результат определения удельного объемного электрического сопротивления и удельного поверхностного электрического сопротивления, в зависимости от вида продукции, принимают среднее арифметическое результатов измерений каждой детали пробы или процентное отношение количества деталей с заданной величиной сопротивления к общему количеству деталей в пробе.

Точность вычисления процентного отношения и порядок округления результата по п.2.4.3.

(Измененная редакция, Изм. N 2).

8. ИЗМЕРЕНИЕ ПРОБИВНОГО НАПРЯЖЕНИЯ И ЭЛЕКТРИЧЕСКОЙ ПРОЧНОСТИ

_________________

* Наименование раздела. Измененная редакция, Изм. N 1.

8.1. Аппаратура

Для проведения измерения применяют:

установку пробойную универсальную, испытатель изоляции или аналогичную испытательную высоковольтную установку, позволяющую проводить испытания твердых диэлектриков переменным напряжением на частоте 50 Гц;

электроды цилиндрические нажимные диаметром 10 и 25 мм из меди по ГОСТ 859-78 или латуни по ГОСТ 1020-77 или нержавеющей стали по ГОСТ 5632-72. Торцевая поверхность электродов, прилегающая к слюде, должна иметь закругление радиусом не менее 1 мм для электрода диаметром 10 мм и радиусом не более 3 мм для электрода диаметром 25 мм.

8.2. Проведение измерения

8.2.1. Условия проведения испытаний - по п.5.2.1.

8.2.2. Размеры испытуемых пластин и деталей должны быть более 25х25 мм. Пластины и детали размером 25х25 мм и менее испытываются на заготовках. Толщину пластин и деталей измеряют по п.6.2.4.

8.2.3. Испытательное напряжение поднимают со скоростью не выше 0,2 кВ/с до наступления пробоя пластины или детали.

8.2.4. Давление электродов на образец должно составлять не менее 10 Па (0,10 кгс/см

). Измерение проводят с применением двух цилиндрических электродов равного диаметра (10 или 25 мм) или с применением электродов разного диаметра: верхний - 10 мм, нижний - 25 мм. Расстояние от электрода до края образца должно быть не менее 3 мм. Если при измерении пробой происходит с перекрытием и светящимися разрядами, то величина закраин должна быть увеличена.

8.2.5. Пробивное напряжение пластин щипаной слюды не определяют в местах проколов и трещин.

(Введен дополнительно, Изм. N 1).

8.3. Обработка результатов

8.3.1. Электрическую прочность () в кВ/мм вычисляют по формуле

![]() ,

,

где - пробивное напряжение, кВ;

- толщина детали или пластины, мм.

8.3.2. За окончательный результат определения электрической прочности и пробивного напряжения в зависимости от вида продукции принимают среднее арифметическое результатов измерений каждой детали или пластины пробы или процентное отношение количества деталей или пластин с заданной электрической прочностью или заданным пробивным напряжением к общему количеству деталей или пластин в пробе.

Точность вычисления процентного отношения и порядок округления результата по п.2.4.3.

(Измененная редакция, Изм. N 1, 2).

9. ИЗМЕРЕНИЕ НАПРЯЖЕНИЯ ПОВЕРХНОСТНОГО ИСКРЕНИЯ

9.1. Аппаратура

Для проведения измерения применяют:

пробойную универсальную установку, испытатель изоляции или аналогичную испытательную высоковольтную установку для испытания твердых диэлектриков переменным напряжением на частоте 50 Гц;

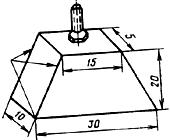

электроды в форме четырехгранной усеченной пирамиды (черт.6), из латуни по ГОСТ 1020-77. Ребра и углы электродов должны иметь закругления радиусом 1,5 мм. Контакты для подвода высокого напряжения должны быть расположены на верхних основаниях электродов.

Черт.6

9.2. Проведение измерения

9.2.1. Условия проведения испытаний - по п.5.2.1.

9.2.2. Напряжение, вызывающее поверхностное искрение, измеряют на пластинах в местах расположения магнетитовых пятен с характерным черным металлическим блеском.

9.2.3. Электроды устанавливают на измеряемую пластину на расстоянии 10 мм друг от друга. Пластину ориентируют так, чтобы наибольшая концентрация включений в ней приходилась на середину между параллельно расположенными ребрами электродов.

9.2.4. Напряжение поднимают до 6 кВ со средней скоростью не более 0,5 кВ/с до появления искрения.

9.3. Обработка результатов

9.3.1. За окончательный результат определения напряжения поверхностного искрения принимают процентное отношение количества пластин с заданной величиной напряжения поверхностного искрения к общему количеству пластин в пробе.

Точность вычисления процентного отношения и порядок округления результата по п.2.4.3.

(Измененная редакция, Изм. N 2).

10. ИСПЫТАНИЕ ПЛАСТИН ЩИПАНОЙ СЛЮДЫ НА НАГРЕВОСТОЙКОСТЬ

10.1. Аппаратура

Для проведения испытания используют шкаф сушильный электрический, обеспечивающий температуру не ниже 250 °С (523 К).

10.2. Проведение испытания

10.2.1. Испытуемые пластины помещают в сушильный шкаф, нагретый до 150 °С (423 К) для обычной и 250 °С (523 К) для нагревостойкой слюды. Пластины располагают в сушильном шкафу в один ряд без наложения друг на друга. Температуру испытания поддерживают в течение 30 мин, затем пластины извлекают из шкафа, охлаждают и сравнивают с эталонными образцами, согласованными между изготовителем и потребителем.

10.3. Обработка результатов

10.3.1. За окончательный результат определения нагревостойкости принимают процентное отношение количества пластин с заданной величиной нагревостойкости к общему количеству пластин в пробе.

Точность вычисления процентного отношения и порядок округления результата по п.2.4.3.

(Измененная редакция, Изм. N 2).