ГОСТ 10791-2004

Группа В41

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОЛЕСА ЦЕЛЬНОКАТАНЫЕ

Технические условия

All-rolled wheels. Specifications

МКС 45.080

ОКП 09 4300

Дата введения 2005-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-97 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт железнодорожного транспорта" (ФГУП ВНИИЖТ) МПС России, Федеральным государственным научно-исследовательским институтом вагоностроения (ФГУП ГосНИИВ), Институтом черной металлургии Украины (ИЧМО) и ОАО "Уральский институт металлов" (ГНЦ РФ ОАО УИМ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 25 от 26 мая 2004 г.)

За принятие проголосовали:

| Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

| Азербайджан | AZ | Азстандарт |

| Армения | AM | Армстандарт |

| Беларусь | BY | Госстандарт Республики Беларусь |

| Грузия | GE | Грузстандарт |

| Казахстан | KZ | Госстандарт Республики Казахстан |

| Кыргызстан | KG | Кыргызстандарт |

| Молдова | MD | Молдовастандарт |

| Российская Федерация | RU | Госстандарт России |

| Таджикистан | TJ | Таджикстандарт |

| Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

| Узбекистан | UZ | Узгосстандарт |

| Украина | UA | Госстандарт Украины |

4 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта ИСО 1005-6-94 "Подвижной состав железных дорог. Часть 6. Безбандажные колеса для подвижного состава. Технические условия поставки"

5 Приказом Федерального агентства по техническому регулированию и метрологии от 11 октября 2004 г. N 32-ст межгосударственный стандарт ГОСТ 10791-2004 введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 июля 2005 г.

6 ВЗАМЕН ГОСТ 10791-89

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст этих изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2005 год

Поправка внесена юридическим бюро "Кодекс"

1 Область применения

1 Область применения

Настоящий стандарт распространяется на цельнокатаные колеса (далее - колеса) исполнения УХЛ по ГОСТ 15150 для колесных пар грузовых и пассажирских тележек вагонов локомотивной тяги, пассажирских, маневровых и грузовых локомотивов, путевых машин, немоторных вагонов электро- и дизель-поездов магистральных железных дорог колеи 1520 мм.

Допускается по согласованию между изготовителем и потребителем изготовлять колеса в соответствии с требованиями приложения А.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.010-99* Государственная система обеспечения единства измерений. Методика выполнения измерений

_________________

* На территории Российской Федерации действует ГОСТ Р 8.563-96.

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 1497-84 (ИСО 7801-84) Металлы. Методы испытания на растяжение

ГОСТ 1778-70 (ИСО 4967-79) Сталь. Металлографические методы определения неметаллических включений

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9036-88 Колеса цельнокатаные. Конструкция и размеры

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243-75 Сталь. Метод испытаний и оценки макроструктуры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (и классификаторов) по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Конструкция и размеры

3.1 Конструкция и размеры колес - по ГОСТ 9036. Допускается изготовлять колеса других конструкций и размеров по чертежам, согласованным с потребителем.

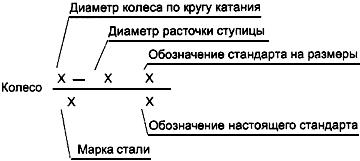

Схема условного обозначения колес:

3.2 Пример условного обозначения колеса диаметром по кругу катания 957 мм, внутренним диаметром отверстия ступицы 190 мм по ГОСТ 9036, из стали марки 1 по ГОСТ 10791:

![]()

4 Технические требования

4.1 Колеса изготовляют в соответствии с требованиями настоящего стандарта.

4.2 Колеса изготовляют из стали марок:

1 - для пассажирских вагонов локомотивной тяги, пассажирских локомотивов, путевых машин, немоторных вагонов электро- и дизель-поездов;

2 и 3 - для грузовых вагонов, маневровых и грузовых локомотивов.

Колеса из стали марки 2 с содержанием углерода не более 0,63% изготовляют по требованию потребителя для пассажирских вагонов и немоторных вагонов электро- и дизель-поездов.

4.3 Колеса должны быть изготовлены из спокойной стали, полученной мартеновским, кислородно-конвертерным или электросталеплавильным способом. Сталь должна быть подвергнута внепечной обработке инертным газом.

Сталь может подвергаться вакуумированию.

4.4 При изготовлении колес из слитков для гарантии отсутствия усадочных раковин и чрезмерных ликваций от каждого конца слитка отрезают часть, достаточную для удаления этих дефектов.

4.5 Химический состав стали колес по ковшевой пробе должен соответствовать нормам, указанным в таблице 1.

Таблица 1 - Химический состав стали колес

| Марка стали | Массовая доля элементов, % | |||||

| Углерод | Марганец | Кремний | Ванадий | Сера | Фосфор | |

| не более | ||||||

| 1 | 0,44-0,52 | 0,80-1,20 | 0,40-0,65 | 0,08-0,15 | 0,030 | 0,035 |

| 2 | 0,55-0,65 | 0,50-0,90 | 0,22-0,45 | Не более 0,10 | 0,030 | 0,035 |

| 3 | 0,58-0,67 | 0,50-0,90 | 0,22-0,45 | 0,08-0,15 | 0,020 | 0,030 |

| Примечания | ||||||

4.6 Для вакуумированной стали массовая доля водорода не должна превышать 0,0002%.

4.7 Готовые колеса должны быть без флокенов, расслоений, трещин, завернувшихся и утонувших корочек, остатков усадочных раковин. Внутренние дефекты, выявляемые при ультразвуковом контроле, число и размеры которых превышают нормы, согласованные с потребителем, не допускаются. Место расположения, размер и характер допустимых дефектов макроструктуры должны соответствовать требованиям нормативно-технической документации, согласованным с потребителем.

4.8 Средний балл по неметаллическим включениям в вакуумированной и невакуумированной стали ободьев колес допускается в пределах, указанных в таблице 2.

Таблица 2 - Средний балл по неметаллическим включениям (вакуумированная/невакуумированная сталь)

| Тип включений | Условное обозначение неметаллических включений | Средний балл, |

| Сульфиды | С | 2/3 |

| Оксиды строчечные | ОС | 1/1 |

| Силикаты пластичные | СП | 1,5/3 |

| Силикаты хрупкие | СХ | 2/3 |

| Оксиды глобулярные, силикаты недеформирующиеся | СН | 2,5/3 |

4.9 Поверхность колес должна быть без дефектов: плен, закатов, трещин, раскатанных загрязнений. Для устранения дефектов допускается механическая обработка поверхностей по ГОСТ 9036.

До термообработки допускается абразивная зачистка дефектов и неровностей поверхности колес (кроме мест перехода от обода к диску), не выводящая сечение за минимальные размеры. Шероховатость обрабатываемых поверхностей 40 мкм (

12,5 мкм). После термообработки допускается зачистка местных неровностей боковых поверхностей обода глубиной до 0,3 мм.

4.10 Поверхность колес должна быть без окалины и защищена от коррозии. Методы предотвращения или удаления окалины, качество поверхности должны соответствовать требованиям технической документации, согласованной с потребителем.

4.11 Ободья колес подвергают упрочняющей термической обработке прерывистой закалкой и отпуском. Температура отпуска колес - не менее 450 °С.

По согласованию с потребителем допускаются другие способы упрочняющей термической обработки.

4.12 Сходимость обода колеса при радиальной разрезке после термической обработки должна быть не менее 1 и не более 5 мм. Расходимость не допускается.

4.13 Диски колес, изготовленных по ГОСТ 9036, подвергают упрочнению обработкой дробью и защищают от коррозии. Условия поставки колес без упрочнения обработкой дисков дробью должны быть согласованы с потребителем.

4.14 Механические свойства, твердость и ударная вязкость колес, подвергнутых упрочняющей термической обработке, должны соответствовать указанным в таблице 3.

Таблица 3 - Механические свойства, твердость и ударная вязкость колес

| Марка стали | Временное сопротивление | Относительное удлинение | Относительное сужение | Твердость на глубине 30 мм от поверхности катания, НВ | Ударная вязкость KCU | |

| не менее | из обода | из диска | ||||

| 1 | 880-1080 | 12 | 21 | 248 | 30 (3,0) | 30 (3,0) |

| 2 | 910-1110 | 8 | 14 | 255 | 20 (2,0) | 20 (2,0) |

| 3 | 980-1130 | 8 | 14 | 285 | 16 (1,6) | 16 (1,6) |

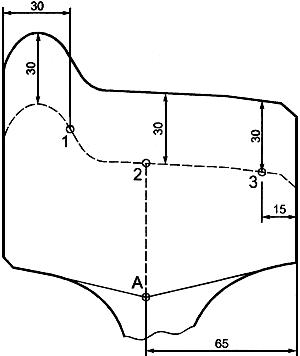

| Примечания 1 На переходе обода в диск (точка А на рисунке 3) значения твердости должны быть не менее чем на 15 единиц ниже усредненной твердости на глубине 30 мм от поверхности катания. | ||||||

4.15 Разница значений твердости ободьев на глубине (30±1) мм по периметру колес не должна превышать 20 НВ.

4.16 На боковой поверхности обода в горячем состоянии с наружной стороны колеса на расстоянии 3-10 мм от кромки внутренней поверхности до основания знаков (цифр) маркировки наносят знаки (цифры) высотой 10-12 мм и глубиной до 4 мм в следующем порядке:

- год изготовления (две последние цифры);

- марку стали;

- номер плавки;

- условный номер предприятия-изготовителя;

- при содержании углерода в стали более 0,63% после марки стали колеса наносят букву "Г";

- порядковый номер колеса по системе нумерации предприятия-изготовителя;

- дополнительный код, обозначающий собственность колес стран СНГ и Балтии, наносят в двух местах. Первое клеймо - на расстоянии 150-200 мм от основной маркировки, второе - на противоположной стороне. Допускается нанесение знаков кода собственности в холодном состоянии после термообработки и до 10% месячного объема поставок без кода собственности.

Между условным номером предприятия-изготовителя и номером колеса на боковой поверхности обода должна быть оставлена площадка для приемочных клейм потребителя. Изменение порядка маркировки не допускается.

Две цифры маркировки колеса допускается зачищать и наносить в холодном состоянии после упрочняющей термической обработки.

После механической обработки наружной боковой поверхности обода колеса допускается наносить всю маркировку в холодном состоянии. В этом случае колеса маркируют до упрочняющей термической обработки.

Удаление знаков, неправильно нанесенных горячей маркировкой, допускается обточкой или зачисткой наждаком с последующим нанесением маркировки в холодном состоянии до упрочняющей термической обработки или отпуска.

По согласованию изготовителя с потребителем допускается наносить дополнительные знаки маркировки.

5 Требования безопасности

5.1 Требования безопасности при изготовлении колес - по стандартам предприятий по безопасности и инструкциям по охране труда в соответствии с системой стандартов безопасности труда.

5.2 Безопасность при изготовлении колес обеспечивают: соответствием производственных процессов - ГОСТ 12.3.002, режимов работы производственного оборудования - ГОСТ 12.2.003, способов безопасного производства погрузочно-разгрузочных работ - ГОСТ 12.1.004, требований санитарной безопасности - ГОСТ 12.1.007.

5.3 Безопасность эксплуатации колес - по разделам 4, 7 и 8 настоящего стандарта.

6 Требования охраны окружающей среды

6.1 При производстве колес применяют технологические процессы, не загрязняющие окружающую среду, и предусматривают комплекс мероприятий с целью ее охраны.

6.2 Санитарно-гигиенические требования к воздуху рабочей зоны - по ГОСТ 12.1.005.

7 Правила приемки

7.1 Для проверки соответствия колес требованиям настоящего стандарта проводят приемосдаточные испытания на соответствие 3.1, 4.5-4.9, 4.12, 4.14, 4.15 настоящего стандарта в объеме, указанном в таблице 4.

Таблица 4 - Виды и объем испытаний и измерений колес при приемосдаточных испытаниях

| Испытания и измерения | Объем выборки | Периодичность испытаний |

| Размеры колес (3.1) | Каждое колесо | Каждая партия |

| Химический состав стали (4.5) | Ковшевая проба | Каждая плавка |

| Загрязненность неметаллическими включениями (4.8) | Одно колесо | 10% плавок |

| Массовая доля водорода (4.6) (для вакуумированной стали) | Специальная проба перед разливкой стали | Каждая плавка |

| Макроструктура (4.7) | Одно колесо | Каждая плавка |

| Внутренние дефекты - ультразвуковой контроль (4.7) | Каждое колесо | Каждая партия |

| Качество поверхности - визуальный контроль (4.9) | Каждое колесо | Каждая партия |

| Механические свойства обода (4.14) на четырехкратных образцах | Одно колесо | Каждая партия |

| Механические свойства обода (4.14) на пятикратных образцах | Одно колесо | На 4% партий |

| Механические свойства диска (4.14) | Одно колесо | На 4% партий |

| Ударная вязкость при +20 °С диска (4.14) | Одно колесо | Каждая партия |

| Ударная вязкость обода при +20 °С (4.14) | Одно колесо | На 4% партий |

| Ударная вязкость диска при -60 °С (4.14) | Одно колесо | На 4% партий |

| Твердость (4.14) | Одно колесо | Каждая партия |

| Равномерность твердости (4.15) | Одно колесо | На 4% партий |

| Остаточные напряжения (4.12) | Одно колесо | Каждая партия |

| Примечания 1 По требованию потребителя или при экспертизе допускается проводить химический анализ состава стали (см. 4.5) на пробах, взятых от готовых колес. | ||

Колеса, принятые отделом технического контроля предприятия-изготовителя, предъявляют представителю потребителя.

7.2 Колеса предъявляют к приемке партиями. Партию составляют из колес одного назначения, изготовленных из стали одной плавки - ковша, повергнутых* термообработке по одному режиму.

________________

* Соответствует оригиналу. - Примечание.

Разъединять партии колес при приемке не допускается.

Колеса, отставшие от основной партии до упрочняющей термической обработки или в процессе ее проведения, допускается комплектовать в сборную партию числом до 50 шт.

Сборную партию комплектуют по эквиваленту "углерод плюс марганца" с разницей в продолжительности охлаждения при упрочняющей термической обработке не более 30 с.

7.3 Каждое колесо подвергают внешнему осмотру и ультразвуковому контролю по 4.7, 4.9, 4.10, а также проверяют размеры по 3.1.

7.4 От каждой партии колес отбирают одно колесо от 250 шт. (2 от 251 шт. и более, 3 от 351 шт. и более и т.д.), принятое по внешнему виду и прошедшее визуальный и ультразвуковой контроль, для проверки макроструктуры, остаточных напряжений, механических свойств ободьев колес на растяжение, ударной вязкости диска при температуре 20 °С и твердости. Отбор колес проводят совместно с представителем потребителя.

7.5 Испытания на ударную вязкость ободьев колес при температуре 20 °С, дисков колес- при минус 60 °С, механических свойств ободьев колес - на образцах с пятикратной расчетной длиной и контроль равномерности твердости проводят на 4% партии колес; контроль неметаллических включений - на 10% партий.

7.6 Химический состав стали по ковшевой пробе определяют на пробах, отбираемых по ГОСТ 7565 от каждой плавки-ковша.

При контроле химического состава готовых колес отбор стружки или пробы проводят из средней части обода колес или из головки образца, испытанного на растяжение.

Результаты проверки распространяют на все колеса данной плавки.

7.7 Испытания ободьев колес на растяжение проводят на одном образце. Отбор проб для испытания стали ободьев колес на растяжение - по ГОСТ 7564.

7.8 Твердость ободьев испытывают на одном макротемплете, представляющем собой радиальное поперечное сечение обода колес и его перехода в диск.

7.9 По согласованию с потребителем допускается контролировать поверхностные дефекты цельнокатаных колес магнитопорошковым, вихретоковым или другими неразрушающими методами.

7.10 При обнаружении внутренних дефектов, дефектов поверхности и отклонений от размеров, превышающих допустимые, колеса бракуют.

При неудовлетворительных результатах исследований макроструктуры и загрязненности стали неметаллическими включениями проводят повторный контроль на удвоенном числе колес от конкретной партии. Результаты повторного контроля распространяют на всю партию.

При несоответствии по результатам ультразвукового контроля 10% и более колес в партии проводят контроль макроструктуры на одном из забракованных колес для выявления природы дефектов, вызвавших забракование.

7.11 При отсутствии в металле колес флокенов и неудовлетворительных результатах испытаний механических свойств, ударной вязкости, твердости, сходимости обода после разрезки проводят повторные испытания на двух колесах, отобранных от той же партии.

7.12 При неудовлетворительных результатах повторных испытаний механических свойств, ударной вязкости, твердости (включая ее равномерность по периметру колеса), сходимости обода после разрезки и при удовлетворительных результатах контроля макроструктуры и загрязненности стали неметаллическими включениями для каждой партии колес проводят не более двух дополнительных термических обработок. Допускается проведение не более трех дополнительных отпусков.

После повторной упрочняющей термической обработки или отпуска колеса подвергают испытаниям, предусмотренным настоящим стандартом, за исключением контроля макроструктуры и неметаллических включений. При неудовлетворительных результатах повторных испытаний по одному из показателей всю партию бракуют.

7.13 Принятые колеса маркируют клеймом потребителя.

8 Методы контроля

8.1 Внешний вид колес контролируют визуально. Размеры и форму колес на соответствие требованиям ГОСТ 9036 или согласованным чертежам проверяют универсальным мерительным инструментом и контролируют калиброванными шаблонами по ГОСТ 8.010.

8.2 Отбор проб для определения химического состава стали - по ГОСТ 7565. Определение массовой доли химических элементов в стали - по ГОСТ 22536.0 - ГОСТ 22536.5, ГОСТ 22536.7 - ГОСТ 22536.9, ГОСТ 22536.12, ГОСТ 17745, ГОСТ 18895, ГОСТ 28033.

Химический состав стали допускается определять другими методами, не уступающими по точности вышеуказанным.

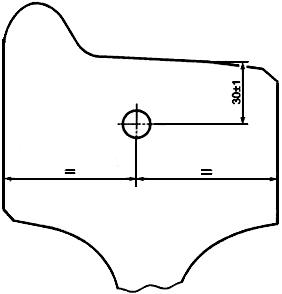

8.3 Испытания на растяжение стали ободьев колес проводят по ГОСТ 1497 на образцах диаметром 15 мм с расчетной длиной 60 мм и диаметром 10 мм с расчетной длиной 50 мм. Место вырезки образцов показано на рисунке 1.

Рисунок 1 - Место вырезки образца на растяжение из обода колеса

Рисунок 1 - Место вырезки образца на растяжение из обода колеса

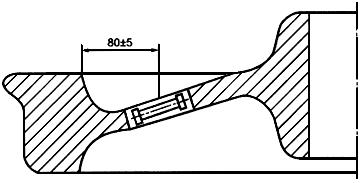

Испытания на растяжение стали дисков колес проводят по ГОСТ 1497 на образцах диаметром 10 мм расчетной длиной 50 мм. Место вырезки образцов показано на рисунке 2.

Рисунок 2 - Место вырезки образца на растяжение из диска колеса

Рисунок 2 - Место вырезки образца на растяжение из диска колеса

8.4 Твердость ободьев колес измеряют по ГОСТ 9012 шариком диаметром 10 мм при усилии 29430 Н (3000 кгс); на поперечном темплете обода проводят четыре измерения в точках 1, 2, 3 и А, как показано на рисунке 3.

Рисунок 3 - Точки измерения твердости обода колеса

Рисунок 3 - Точки измерения твердости обода колеса

8.5 Равномерность твердости по периметру обода колеса определяют по ГОСТ 9012 на четырех поперечных темплетах, вырезанных равномерно по окружности обода.

За твердость колеса принимают среднее значение твердости в точках 1-3, показанных на рисунке 3.