ГОСТ 10560-88

(СТ СЭВ 1833-89,

СТ СЭВ 1835-79)*

______________________

* Обозначение стандарта.

Измененная редакция, Изм. N 2.

Группа Г83

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРЕССЫ ЛИСТОГИБОЧНЫЕ ГИДРАВЛИЧЕСКИЕ

Параметры и размеры. Нормы точности

Hydraulic sheet-bending presses.

Parameters and dimensions. Norms of accuracy

ОКП 38 2714

Срок действия с 01.01.89

до 01.01.94*

_______________________________

* Ограничение срока действия снято по протоколу N 3-93

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 5/6, 1993 год). -

Примечание изготовителя базы данных.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

А.С.Яковлев (руководитель темы), С.А.Седлов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.03.88 N 800

3. Срок первой проверки 1992 г., периодичность проверки 5 лет.

4. Стандарт полностью соответствует СТ СЭВ 1833-79, СТ СЭВ 1835-79.

5. ВЗАМЕН ГОСТ 10560-83, ГОСТ 11834-79 в части гидравлических прессов.

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Hoмер пункта, приложения |

ГОСТ 557-68 | Приложение |

ГОСТ 882-75 | |

ГОСТ 3749-77 | |

ГОСТ 8026-75 | |

ГОСТ 9696-82 | |

ГОСТ 10197-70 | |

ГОСТ 11196-74 | |

ГОСТ 15961-80 | 2.1 |

ГОСТ 24643-81 | 2.3 |

ВНЕСЕНЫ: Изменение N 1, утвержденное и введенное в действие с 01.11.89 Постановлением Государственного комитета СССР по стандартам от 27.04.89 N 1145, Изменение N 2, утвержденное и введенное в действие с 01.01.91 Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 17.04.90 N 914

Изменения N 1, 2 внесены изготовителем базы данных по тексту ИУС N 7 1989 год, ИУС N 7 1990 год

Настоящий стандарт распространяется на гидравлические листогибочные прессы с индивидуальным приводом, в том числе на гидравлические прессы с программным управлением, предназначенные для изготовления из листового и полосового проката изделий методом гибки для нужд народного хозяйства и экспорта.

1. ПАРАМЕТРЫ И РАЗМЕРЫ

1. ПАРАМЕТРЫ И РАЗМЕРЫ

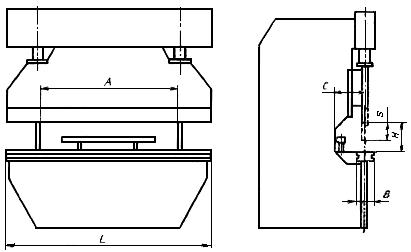

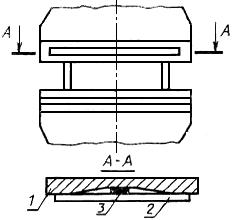

1.1. Параметры и размеры прессов в соответствии с черт.1 и табл.1.

Черт.1

Примечание. Чертеж не определяет конструкцию пресса.

Таблица 1

Наименование параметра | Нормы | ||||||||||

Номинальное усилие пресса, кН (тс) | 250 (25) | 400 (40) | 630 (63) | 1000 (100) | 1600 (160) | 2000 (200) | 2500 (250) | 4000 (400) | 6300 (630) | 10000) (1000) | 16000 (1600) |

Длина стола и ползуна | 1600 | 2000 | 2500 | 3150 | 5000 | 6300 | 8000 | ||||

исполнение 2 | 2500 | 3150 | 4000 | 6300 | 8000 | 10000 | |||||

исполнение 3 | - | - | - | 4000 | 5000 | 6300 | 8000 | 10000 | - | ||

исполнение 4 | - | - | - | - | - | - | - | ||||

Расстояние между стойками в свету | |||||||||||

исполнение 1 | 1000 | 1600 | 2000 | 2500 | 4000 | 5000 | 6300 | ||||

исполнение 2 | 2000 | 2500 | 3150 | 4000 | 5000 | 6300 | 8000 | ||||

исполнение 3 | - | - | - | 2500 | 5000 | 6300 | 8000 | - | |||

исполнение 4 | - | - | - | 3150 | 4000 | - | - | - | - | ||

Ширина стола

| 100 | 160 | 200 | 250 | 320 | 400 | 500 | ||||

Наибольшее расстояние между столом и ползуном | 320 | 400 | 500 | 630 | 800 | 900 | |||||

Расстояние от оси ползуна до станины (вылет) | 200 | 250 | 320 | 400 | 450 | 600 | |||||

Наибольший ход ползуна | 125 | 160 | 200 | 320 | 400 | 450 | |||||

Наибольшая регулировка хода ползуна, мм, не менее | 100 | 125 | 160 | ||||||||

Скорость ползуна мм/с, не менее: | |||||||||||

при холостом ходе | 100 | 80 | |||||||||

при рабочем ходе | 9 | 8 | 7 | ||||||||

при возвратном ходе: | 55 | 50 | 40 | ||||||||

Дискретность заданий перемещений по осям координат на модификациях с программным управлением, мм, не более | 0,1 | ||||||||||

Количество управляемых осей координат, шт., не менее** | 3 | ||||||||||

Количество одновременно управляемых осей координат, шт., не менее** |

| ||||||||||

Удельный расход энергии | 12·10 | 10·10 | 9·10 | ||||||||

Удельная масса | 25 | 22 | 19 | 14 | 11,5 | ||||||

__________________

* Удельный расход энергии и удельную массу

определяют по формулам:

![]() ,

, ![]() ,

,

где - установленная мощность электродвигателя главного привода, кВт;

- номинальное усилие пресса, кН;

- скорость ползуна при рабочем ходе, м/с;

- масса пресса (без средств механизации и автоматизации инструмента и узлов, поставляемых за отдельную плату), кг;

- наибольшее расстояние между столом и ползуном, м;

- наибольший ход ползуна, м;

- ширина стола, м;

- длина стола, м.

** На модификациях с программным управлением.

(Измененная редакция, Изм. N 1

1.2. Конструкция прессов должна иметь устройства:

регулирования усилия пресса,

регулирования ограничения нижнего конечного положения ползуна,

выдержки изделия под нагрузкой в конце деформирования.

Прессы должны быть оснащены:

универсальным инструментом для свободной гибки листового и полосового проката,

средством механизации выгрузки (или загрузки) детали (или заготовки),

устройством программного управления на модификациях прессов, предназначенных для многопереходной гибки.

Примечание. Тип и состав средств механизации, устройств программного управления определяют по требованию заказчика.

1.3. Конструкция прессов должна обеспечивать возможность встраивания их в автоматические комплексы, оснащенные промышленными роботами.

2. НОРМЫ ТОЧНОСТИ

2.1. Общие требования при проведении проверок - по ГОСТ 15961-80*.

______________

* На территории Российской Федерации действует ГОСТ 15961-89. - Примечание изготовителя базы данных.

2.2. При испытаниях под нагрузкой прессы должны обеспечивать требования по точности изготовления гнутых профилей в соответствии с действующими стандартами на гнутые профили.

2.3. Прессы должны проверять при единых значениях зазоров в направляющих, установленных при испытаниях на холостом ходу и под нагрузкой.

(Измененная редакция, Изм. N 1).

2.4. Если конструктивные размеры не позволяют произвести замер на длине, к которой отнесен допуск, то последний должен быть пересчитан на наибольшую возможную длину измерения по ГОСТ 24643-81. Полученный при пересчете допуск менее 0,01 мм принимают равным 0,01 мм.

2.5. Средства измерения, используемые для проведения проверок указаны в рекомендуемом приложении.

2.6. Допускается применение других методов проведения проверок и средств измерения, при условии, что они обеспечивают необходимую точность.

2.7. Нормы точности прессов должны соответствовать значениям, указанным в пп.2.7.1-2.7.5.

Базовой поверхностью для проверок по пп.2.7.4, 2.7.5 является опорная поверхность стола.

Шаг измерения для проверок по пп.2.7.1-2.7.3 не должен превышать одной пятой части длины проверяемой поверхности и быть не более 500 мм.

(Измененная редакция, Изм. N 1).

2.7.1. Плоскостность поверхности стола

Допуск плоскостности поверхности стола 0,06 мм на длине 1000 мм (выпуклость не допускается).

Отклонение от плоскостности поверхности стола проверяют контролем прямолинейности и извернутости и определяют как сумму двух значений: отклонения от прямолинейности на длине 1000 мм (по продольному сечению) и одной четвертой части извернутости.

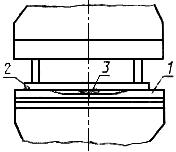

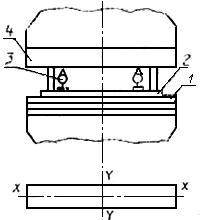

Черт.2

Контроль прямолинейности в соответствии с черт. 2.

На контролируемую поверхность стола 1 по продольному среднему сечению прикладывают рабочей поверхностью поверочную линейку 2. Щупом 3 проверяют просвет между рабочей поверхностью линейки и поверхностью стола во всех контролируемых точках.

Отклонение от прямолинейности равно наибольшему значению толщины щупа.

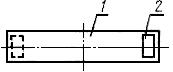

Контроль извернутости в соответствии с черт.3.

Черт.3

Уровень 2 устанавливают поочередно на оба конца контролируемой поверхности перпендикулярно длинному ребру стола и производят отсчеты по его шкале. Величина извернутости равна алгебраической разности значений полученных отсчетов.

2.7.2. Плоскостность нижней поверхности ползуна в месте прилегания инструмента

Допуск плоскостности 0,06 мм на длине 1000 мм (выпуклость не допускается).

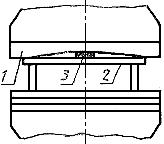

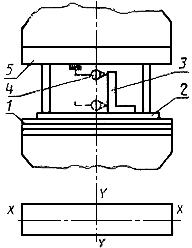

Контроль плоскостности в соответствии с черт.4.

Черт.4

На контролируемую поверхность ползуна 1 прикладывают рабочей поверхностью поверочную линейку 2. Щупом 3 проверяют просвет между рабочей поверхностью линейки и нижней поверхностью ползуна в месте прилегания инструмента.

Отклонение от плоскостности равно наибольшему значению толщины щупа.

2.7.3. Плоскостность вертикальной поверхности ползуна в месте прилегания инструмента

Допуск плоскостности 0,06 мм на длине 1000 мм (выпуклость не допускается).

Контроль плоскостности в соответствии с черт.5.

Черт.5

На контролируемую вертикальную поверхность ползуна 1 прикладывают рабочей поверхностью поверочную линейку 2. Щупом 3 проверяют просвет между рабочей поверхностью линейки и вертикальной поверхностью ползуна в месте прилегания инструмента.

Отклонение от плоскостности равно наибольшему значению толщины щупа.

2.7.4. Параллельность нижней поверхности ползуна в месте прилегания инструмента поверхности стола

Контроль параллельности в соответствии с черт.6.

Черт.6

На опорную поверхность стола 1 прикладывают рабочей поверхностью поверочную линейку 2, на которую устанавливают на специальной стойке индикатор 3 так, чтобы его измерительный наконечник касался противолежащей нижней поверхности ползуна 4. Измерения производят в двух взаимно перпендикулярных направлениях ![]() и

и в нижнем положении ползуна при крайних положениях его регулировки.

Отклонение от параллельности равно разности показаний индикатора в крайних точках проверки.

Допуск параллельности в направлении ![]() в соответствии с табл.2, в направлении

в соответствии с табл.2, в направлении 0,06 мм на длине 100 мм.

Таблица 2

Усилие пресса, кН | Допуск, мм, на длине 1000 мм при расстоянии между стойками | ||

До 2500 | Св. 2500 до 4000 | Св. 4000 | |

До 1000 | 0,08 | 0,06 | 0,06 |

Св. 1000 до 2500 | 0,10 | 0,08 | 0,06 |

" 2500 " 6300 | 0,12 | 0,10 | 0,08 |

" 6300 | 0,16 | 0,12 | 0,10 |

2.7.5. Перпендикулярность хода ползуна к поверхности стола

Контроль перпендикулярности в соответствии с черт.7.

Черт.7

На опорную поверхность стола 1 прикладывают рабочей поверхностью поверочную линейку 2, на которую устанавливают угольник 3. Индикатор 4 крепят на специальной стойке к ползуну 5 так, чтобы его измерительный наконечник касался измерительной поверхности угольника. Измерения производят в двух взаимно перпендикулярных направлениях ![]() и

и в крайних нижнем и верхнем положениях ползуна.

Отклонение от перпендикулярности равно разности показаний индикатора в крайних точках проверки.

Допуск перпендикулярности, мм, на длине 100 мм при усилии пресса, кН:

до 1000 | 0,08 | |||

св. 1000 до 2500 | 0,10 | |||

св. 2500 | 0,12 | |||

ПРИЛОЖЕНИЕ (рекомендуемое)

ПРИЛОЖЕНИЕ

Рекомендуемое

Средства измерения, используемые для проведения проверок норм точности листогибочных гидравлических прессов

1) Линейки поверочные типа ШД и ШМ классов точности 1 или 2 по ГОСТ 8026-75*;

______________

* На территории Российской Федерации действует ГОСТ 8026-92. - Примечание изготовителя базы данных.

2) Уровни типа 1 по ГОСТ 11196-74;

3) Угольники поверочные 90° типа УШ класса точности 0 по ГОСТ 3749-77;

4) Щупы класса точности 1 по ГОСТ 882-75;

5) Индикаторы часового типа с ценой деления 0,01 мм по ГОСТ 577-68;

6) Индикаторы многооборотные с ценой деления 0,001 мм по ГОСТ 9696-82;

7) Штативы ШМ-III-8 по ГОСТ 10197-70.