ГОСТ 10448-80

Группа Г89

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДВИГАТЕЛИ СУДОВЫЕ, ТЕПЛОВОЗНЫЕ И ПРОМЫШЛЕННЫЕ

Приемка. Методы испытаний

Marine, lokomotive and industrial engines. Acceptance. Test methods*

___________________

* Наименование стандарта. Измененная редакция, Изм. N 5.

МКС 47.020.20

ОКП 31 2000

Дата введения 1981-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого, энергетического и транспортного машиностроения

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 06.11.80 N 5295

Изменение N 4 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 14 от 12.11.98)

За принятие изменения проголосовали:

Наименование государства | Наименование национального органа |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3. Стандарт содержит все требования СТ СЭВ 1582-87

4. В стандарт введены требования международных стандартов ИСО 3046-2 и ИСО 3046-3

5. ВЗАМЕН ГОСТ 10448-63

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 15.001-88 | 1.1.1 |

ГОСТ 15.309-98 | 2.4.6 |

ГОСТ 10150-88 | 1.2.3, 2.1.4 |

ГОСТ 10511-83 | 1.2.3 |

ГОСТ 11479-75 | 2.3.6 |

ГОСТ 11928-83 | 1.2.3, 2.3.6 |

ГОСТ 18174-83 | 1.2.3 |

ГОСТ 22836-77 | 1.2.3 |

ГОСТ 24028-80 | 2.3.6 |

ГОСТ 24585-81 | 2.3.6 |

(Измененная редакция, Изм. N 5).

7. ИЗДАНИЕ (ноябрь 2003 г.) с Изменениями N 1, 2, 3, 4, утвержденными в июле 1983 г., декабре 1985 г., октябре 1988 г., феврале 1999 г. (ИУС 10-83, 4-86, 1-89, 4-99)

ВНЕСЕНО Изменение N 5, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 28 от 09.12.2005). Государство-разработчик Россия. Приказом Ростехрегулирования от 31.08.2006 N 174-ст введено в действие на территории РФ с 01.07.2007

Изменение N 5 внесено изготовителем базы данных по тексту ИУС N 11, 2006 год

Настоящий стандарт распространяется на судовые, тепловозные, промышленные дизели, газовые и газодизельные двигатели (далее - двигатели) и устанавливает правила приемки и методы испытаний двигателей серийного производства.

Стандарт не распространяется на автомобильные, тракторные и комбайновые двигатели*.

________________

* В соответствии с Изменением N 5 по всему тексту стандарта слово "дизели" заменено на "двигатели".

Термины и пояснения приведены в приложении 1.

(Измененная редакция, Изм. N 4, 5).

1. ПРИЕМКА

1. ПРИЕМКА

1.1. Общие положения

1.1.1. Порядок проведения испытаний двигателей должен соответствовать требованиям ГОСТ 15.001*.

________________

* На территории РФ действует ГОСТ Р 15.201-2000.

Испытания двигателей должны проводиться на стенде предприятия-изготовителя или на месте установки двигателя (по согласованию между предприятием-изготовителем и заказчиком).

(Измененная редакция, Изм. N 5).

1.1.2. Двигатели должны подвергаться следующим видам испытаний:

приемосдаточным;

периодическим.

1.1.3. Для каждого вида испытаний разрабатывают программу испытаний.

Программу разрабатывает предприятие-изготовитель и согласовывает с заказчиком и органами государственного надзора.

Примерное содержание программы дано в приложении 2.

1.1.4. Устанавливаются следующие группы двигателей:

I - двигатели с не контролируемым в условиях эксплуатации рабочим режимом, с частотой вращения коленчатого вала более 30 с (1800 об/мин);

II - двигатели без наддува, с частотой вращения коленчатого вала от 25 с (1500 об/мин) и более;

III - двигатели с наддувом, с частотой вращения коленчатого вала от 25 с (1500 об/мин) и более;

IV - двигатели с частотой вращения коленчатого вала от с

(250 об/мин) до 25 с

(1500 об/мин);

V - двигатели с частотой вращения коленчатого вала менее с

(250 об/мин).

Примечани

1. Модификации двигателей с частотой вращения коленчатого вала, отличающейся от частоты вращения базовой модификации, относятся к группе двигателей базовой модификации.

2. Частота вращения указана на режиме номинальной (полной) мощности.

(Измененная редакция, Изм. N 1).

1.1.5. Измеряемые параметры двигателей при испытаниях всех видов в зависимости от группы двигателя должны соответствовать указанным в табл.1.

Таблица 1

Измеряемые параметры | Группа двигателей | ||||

I | II | III | IV | V | |

1. Атмосферное давление | + | + | + | + | + |

2. Температура воздуха на входе в двигатель или агрегат наддува (температура окружающей среды) | + | + | + | + | + |

3. Влажность окружающей среды | + | + | + | + | + |

4. Крутящий момент двигателя на валу отбора мощности | + | + | + | + | + |

5. Частота вращения | + | + | + | + | + |

6. Положение рейки топливного насоса или регулятора | + | + | + | + | + |

7. Расход топлива | + | + | + | + | + |

8. Давление воздуха на входе в двигатель или компрессор | + | + | + | + | |

9. Давление наддувочного воздуха после компрессора | + | + | + | ||

10. Давление наддувочного воздуха после каждого охладителя | + | + | + | ||

11. Давление выпускных газов на входе в турбокомпрессор или другие системы наддува, работающие на выпускных газах | + | + | + | ||

12. Давление отработавшего газа в выходном патрубке | + | + | + | + | |

13. Максимальное давление сгорания | + | + | |||

14. Давление в конце сжатия | + | ||||

15. Среднее индикаторное давление | + | ||||

16. Давление смазочного масла | + | + | + | + | + |

17. Давление смазочного масла в отдельных цепях (турбокомпрессор, охлаждение поршня и т.д.) | + | + | |||

18. Давление смазочного масла до и после фильтров и охладителей | + | + | |||

19. Давление топлива | + | + | |||

20. Давление охлаждающей жидкости в отдельных цепях | + | + | |||

21. Температура воздуха после турбокомпрессора (нагнетателя) | + | + | |||

22. Температура наддувочного воздуха после охладителя | + | + | + | ||

23. Температура выпускного газа на выходе из цилиндра (блока) | + | + | + | ||

24. Температура выпускных газов на входе в турбокомпрессор или другие системы наддува, работающие на выпускных газах | + | + | + | ||

25. Температура отработавшего газа в выходном патрубке или за турбокомпрессором или за другими системами наддува, работающими на выпускных газах | + | + | + | + | |

26. Температура охлаждающей жидкости на входе и выходе из двигателя (цилиндра) | + | + | + | + | + |

27. Температура охлаждающей жидкости в отдельных цепях | + | + | |||

28. Температура вторичной охлаждающей жидкости на входе и выходе из охладителя | + | + | |||

29. Температура охлаждающей жидкости на входе и выходе из охладителя наддувочного воздуха | + | + | + | ||

30. Температура смазочного масла на входе и (или) выходе из двигателя | + | + | + | ||

31. Температура топлива | + | + | |||

32. Расход смазочного масла цилиндрового (при наличии отдельной смазки цилиндров) | + | ||||

33. Частота вращения ротора турбокомпрессора | + | + | + | ||

34. Вязкость топлива при работе на тяжелом топливе | + | + | |||

35. Натуральный показатель ослабления светового потока или условные единицы БОШ (FSN) | + | + | + | + | + |

36. Удельный выброс вредного вещества | + | + | + | + | + |

Примечания:

1. Знаком "+" указана необходимость измерения параметра.

2. Измерения параметров по пп.6, 8, 9 или 10, 11-15, 17-29, 31-34 производят, если это предусмотрено конструкцией двигателя.

(Измененная редакция, Изм. N 1, 3, 4).

1.1.6. Двигатели, которые имеют встроенные механизмы для передачи мощности (гидравлические и зубчатые передачи, реверсивные муфты и др.) или встроенные электрогенераторы, необходимо испытывать в комплекте с ними.

1.1.7. Проверка систем аварийно-предупредительной сигнализации и защиты, дистанционного автоматизированного управления, автоматического регулирования температуры, пусковой, реверсивной и топливной (при переключении с одного вида топлива на другой, если это предусмотрено конструкцией двигателя), должна производиться только в том случае, если комплектующие изделия систем монтируются на двигателе предприятием - изготовителем двигателя. В остальных случаях проверке совместно со стендовыми устройствами подлежат те части систем, которые смонтированы на двигателе.

Объем проверяемых параметров систем двигателя устанавливают в программе испытаний.

(Измененная редакция, Изм. N 1).

1.2. Приемосдаточные испытания

1.2.1. Приемосдаточным испытаниям должен подвергаться каждый двигатель с целью проверки качества изготовления, сборки, регулировки и контроля основных параметров, установленных техническими условиями.

Примечание. Допускается проводить приемосдаточные испытания двигателей выборочно от партии. Размер партии и объем выборки устанавливают в технических условиях на двигатели конкретного типа.

1.2.2. На приемосдаточные испытания предъявляют двигатель, прошедший обкатку и регулировку в соответствии с программой.

1.2.3. Приемосдаточные испытания должны включать:

а) измерения параметров в соответствии с табл.1;

б) определения:

отклонения от среднего значения температуры газов на выпуске и максимального давления сгорания;

направления вращения по ГОСТ 22836;

в) проверки (при наличии на двигателе):

предельного выключателя (защиты по предельной частоте вращения) на соответствие требованиям ГОСТ 10150;

системы автоматического регулирования скорости на соответствие требованиям ГОСТ 10511;

системы аварийно-предупредительной сигнализации и защиты на соответствие ГОСТ 11928;

системы дистанционного автоматизированного управления на соответствие ГОСТ 18174;

системы пуска при фактических атмосферных условиях;

системы реверса двигателя на соответствие требованиям технических условий на двигатели конкретного типа;

устройств, обеспечивающих автоматическое ограничение нагрузки двигателя, а также сигнализации о перегрузке при различных режимах в рабочем диапазоне частоты вращения.

В технически обоснованных случаях допускается сокращение объема проверок двигателей.

1.2.4. Обязательными режимами при испытаниях являются:

холостой ход;

нагрузки 25% (для главных судовых и тепловозных двигателей), 50 и 75% от номинальной мощности;

режим максимального крутящего момента (для тепловозных двигателей);

номинальная или полная мощность;

максимальная мощность (если предусмотрено техническими условиями на двигатели конкретного типа);

минимально устойчивая частота вращения коленчатого вала;

задний ход (для главных судовых двигателей реверсивных и с реверсивно-редукторной передачей).

Для двигателей, выпускаемых по лицензиям, режимы испытаний устанавливают с учетом лицензионных документов.

(Измененная редакция, Изм. N 1).

1.2.5. В конце приемосдаточных испытаний производят проверку состояния сборочных единиц и деталей двигателя путем осмотра в объеме, установленном программой испытаний.

1.2.6. После осмотра, если он сопровождается разборкой, двигатель должен быть подвергнут проверке по сокращенной по времени и объему программе.

Двигатели, транспортируемые потребителю в разобранном состоянии, допускается не подвергать повторной проверке на стенде предприятия-изготовителя, если их детали и сборочные единицы не требуют замены.

1.2.7. Для двигателей со стабильными результатами испытаний допускается проводить сокращенные приемосдаточные испытания.

1.3. Периодические испытания

1.3.1. Периодическим испытаниям следует подвергать отдельные образцы двигателей с целью контроля;

соответствия основных параметров двигателей, находящихся в производстве, требованиям технических условий;

стабильности качества изготовления двигателей.

1.3.2. Периодические испытания должны включать:

измерения и проверки, предусмотренные программой приемосдаточных испытаний для V группы двигателей;

снятие характеристик двигателя, предусмотренных программой;

определение расхода смазочного масла;

определение фактической границы помпажа компрессора при работе турбокомпрессора на двигателе (для двигателей с наддувом);

определение расхода воздуха, потребляемого двигателем для работы, а также проверки работоспособности:

промышленных и судовых двигателей при температуре воды на входе внешнего контура охлаждения 305 К (32 °С);

системы автоматического регулирования температуры воды и масла (при наличии ее на двигателе);

двигателя при переключении топливной системы с одного вида топлива на другое (при работе двигателя на различных видах топлива, если это предусмотрено конструкцией).

(Измененная редакция, Изм. N 2).

1.3.3. (Исключен, Изм. N 1).

1.3.4. В конце периодических испытаний производят проверку состояния сборочных единиц и деталей двигателя в соответствии с программой испытаний.

1.3.5. По заказу потребителя (заказчика) двигатели дополнительно подвергают испытаниям, примерная номенклатура которых приведена в приложении 3.

(Введен дополнительно, Изм. N 1).

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Условия проведения испытаний

2.1.1. Испытаниям должен подвергаться двигатель, укомплектованный штатным оборудованием и технической документацией в соответствии с техническими условиями на двигатели конкретного типа и программой испытаний. Допускается использовать для испытаний двигателя, имеющееся стендовое оборудование и приборы при условии, если они обеспечивают получение предусмотренных показателей при переходе на штатное оборудование.

2.1.2. В процессе испытаний не допускается проведение на двигателе работ и регулировок, кроме работ по техническому обслуживанию двигателя, предусмотренных в инструкции (руководстве) по эксплуатации и программе. При прекращении (перерывах) испытаний, вызванных неисправностями деталей двигателя и прочими причинами, вопрос о дальнейшем продолжении испытаний должен быть согласован в порядке, установленном программой испытаний.

2.1.3. Испытания должны проводиться на горюче-смазочных материалах и охлаждающей жидкости, указанных в технических условиях на двигатель конкретного типа.

2.1.4. Атмосферные (барометрическое давление, температура воздуха на входе в двигатель или турбокомпрессор, относительная влажность) и рабочие условия (давление на впуске, противодавление на выпуске), при которых обеспечиваются заявленные параметры двигателя, указывают в программе испытаний.

В качестве стандартных исходных условий принимают условия по ГОСТ 10150*. Если условия проведения испытаний отличаются от условий, установленных в программе, или условий на месте установки двигателя, мощность, при которой должен испытываться двигатель, определяют путем пересчета с учетом местных условий.

________________

* В качестве исходных стандартных условий на территории РФ также действует ГОСТ Р ИСО 3046-1-99*.

_______________

* ГОСТ Р ИСО 3046-1-99 отменен на территории Российской Федерации с 01.01.2007. Действует ГОСТ Р 52517-2005, здесь и далее по тексту. - Примечание изготовителя базы данных.

Допускается испытывать двигатель при искусственно измененных условиях, имитирующих условия на месте его установки с соответствующим пересчетом мощности.

(Измененная редакция, Изм. N 4, 5).

2.1.5. Пересчет мощности и удельного расхода топлива двигателей производят по методикам*, утвержденным в установленном порядке.

_________________

* Пересчет мощности и удельного расхода топлива с учетом местных условий на территории РФ проводится в соответствии с ГОСТ Р ИСО 3046-1-99.

Примечание. Если двигатель с турбонаддувом при установленных атмосферных и рабочих условиях не достигает при установленной предприятием-изготовителем мощности пределов частоты вращения турбокомпрессора и температуры газов на входе в его турбину, то предприятие-изготовитель может установить в качестве исходных для пересчета мощности другие атмосферные условия, заменяющие исходные стандартные.

(Измененная редакция, Изм. N 5).

2.1.6. Если при пересчете мощности двигателя, обеспечиваемой на месте установки, к условиям на испытательном стенде будет получено такое ее значение, при котором максимальное давление сгорания в цилиндре будет больше допустимого, то допускается проводить испытания двигателя при таком значении мощности, при котором максимальное давление сгорания не будет превышать допустимого значения.

2.2. Определяемые параметры и погрешность измерений

2.2.1. При проведении испытаний определяемые параметры, их обозначения, единицы измерения, а также погрешность измерения или расчета параметров должны соответствовать указанным в табл.2.

Таблица 2

Наименование параметров, обозначения, единицы измерений | Максимально допускаемая погрешность измерения или расчета параметров |

1. Крутящий момент двигателя на валу отбора мощности | ±1,5% |

2. Частота вращения: | |

| ±2,0% |

при определении мощности | ±1,0% |

3. Эффективная мощность (тормозная) | ±2,5% |

4. Атмосферное давление | ±0,5% |

5. Давление в конце сжатия | ±3,0% |

6. Максимальное давление сгорания | ±3,0% |

7. Давление воздуха на входе в двигатель или компрессор | ± 1,5% (±1,0% - с 01.01.91) |

8. Абсолютное давление воздуха на входе в двигатель или компрессор | ±1,5% |

9. Давление наддувочного воздуха после компрессора | ±2,5% |

10. Давление наддувочного воздуха после охладителя | ±2,5% |

11. Давление выпускных газов на входе в турбокомпрессор или другие системы наддува, работающие на выпускных газах (только в двигателях с постоянной системой давления) | ±5,0% |

12. Давление отработавшего газа в выходном патрубке | ±5,0% |

13. Давление охлаждающей жидкости (агента) | ±5,0% |

14. Давление смазочного масла (на смазку двигателя, турбокомпрессора, охлаждение поршня, до и после фильтров и т.д.) | ±5,0% |

15. Давление топлива | ±5,0% |

16. Температура воздуха на входе в двигатель или агрегат наддува (температура окружающей среды) | ±2К |

17. Температура воздуха после турбокомпрессора (нагнетателя) | ±4К |

18. Температура наддувочного воздуха после охладителя | ±4К |

19. Температура выпускного газа на выходе из цилиндра (блока) | ±25К |

20. Температура выпускных газов на входе в турбокомпрессор или другие системы наддува, работающие на выпускных газах | ±20 К |

21. Температура отработавшего газа в выходном патрубке или за турбокомпрессором или за другими системами наддува, работающими на выпускных газах | ± 15 К |

22. Температура охлаждающей жидкости (агента) (на входе и выходе из двигателя (цилиндра), в отдельных цепях, на входе и выходе из охладителей) | ±4 К |

23. Температура смазочного масла на входе и выходе из двигателя | ±4 К |

24. Температура топлива | ±3 К |

25. Расход топлива | ±1,0% |

26. Удельный расход топлива | ±3,5% |

27. Расход смазочного масла: | |

цилиндрового | ±10,0% |

циркуляционного | ±10,0% |

28. Удельный расход масла: | |

цилиндрового | ±12,5% |

циркуляционного | ±12,5% |

29. Расход воздуха | ±5,0% |

30. Поток охлаждающей жидкости | ±5,0% |

31. Поток смазочного масла | ±5,0% |

32. Относительная влажность воздуха | ±5,0% |

33. Среднее индикаторное давление | ±10,0% |

34. Частота вращения ротора турбокомпрессора | По НД |

35. Положение рейки топливного насоса или регулятора | ±0,5 деления шкалы |

Примечания:

1. Погрешности измерения, приведенные в табл.2, относятся к максимальному значению измеряемого параметра при номинальной (полной) мощности.

2. Погрешность измерения давления (за исключением давления по пп.4 и 8) выражена в процентах избыточного давления.

3. Погрешность измерения времени при испытаниях не должна превышать ±0,07% (2,5 с/ч).

4. Если общая погрешность измерения включает измерение ряда величин, каждая из которых имеет свою погрешность измерений, то общую определяют путем извлечения квадратного корня из суммы квадратов отдельных погрешностей, каждая с необходимым коэффициентом, равным показателю степени данного параметра в расчетной формуле.

5. Предельную погрешность комплекта средств измерений рассчитывают как корень квадратный из суммы квадратов погрешностей отдельных средств измерений, входящих в комплект.

6. По согласованию с потребителем допускается для измерения температуры в системах смазки и охлаждения применять манометрические термометры класса 4.

(Измененная редакция, Изм. N 1, 3).

2.2.2. Применяемые приборы должны быть выбраны таким образом, чтобы измеряемые параметры находились на участке шкалы наибольшей точности предела измерений. Применяемая измерительная аппаратура - по приложению 4.

2.2.3. Места установки датчиков измеряемых параметров на стенде и испытываемом двигателе, а также специальная измерительная аппаратура устанавливаются программой испытаний.

2.3. Проведение испытаний

2.3.1. Испытания двигателей проводят при работе по характеристикам, устанавливаемым программой испытаний.

2.3.2. Характеристики следует снимать в соответствии с программой путем последовательного увеличения (или уменьшения) нагрузки двигателя в диапазоне от холостого хода до максимальной мощности при соответствующей частоте вращения.

2.3.3. Продолжительность режима должна обеспечивать проведение необходимых измерений. В режиме номинальной (полной) мощности число измерений каждого параметра должно быть не менее трех.

(Измененная редакция, Изм. N 1).

2.3.4. Измерения проводят после достижения двигателем установившегося температурного режима.

2.3.5. Во время проведения измерений нагрузка, частота вращения, температура и давление рабочих агентов должны поддерживаться в пределах, установленных программой испытаний.

2.3.6. В программе испытаний двигателя должны устанавливаться следующие методики проверки:

системы автоматического регулирования скорости в соответствии с ГОСТ 11479;

системы аварийно-предупредительной сигнализации и защиты в соответствии с ГОСТ 11928;

показателей надежности;

шума и вибрации;

системы автоматического регулирования температуры воды и масла;

системы дистанционного автоматизированного управления;

системы пуска и реверсирования;

переключения топливной системы с одного вида топлива на другое (если это предусмотрено конструкцией двигателя);

работоспособности судовых и промышленных двигателей при температуре воды внешнего контура охлаждения 305 К (32 °С);

расхода смазочного масла объемным или весовым способами;

определение показателей дымности в соответствии с ГОСТ 24028*;

устойчивой работы двигателя при допустимых кренах и дифферентах (расчетным путем при проектировании двигателя и (или) контролем на макете, или испытаниями опытного образца, или другим методом, установленным в программе испытаний);

определение параметров выброса вредных веществ с отработавшими газами двигателей в соответствии с ГОСТ 24585*.

______________

* Определение параметров выбросов вредных веществ с отработавшими газами и дымности на территории РФ определяется в соответствии с ГОСТ Р 51249-99 и ГОСТ Р 51250-99.

(Измененная редакция, Изм. N 2, 3, 5).

2.3.7. Имитацию атмосферных и рабочих условий на месте установки двигателя при испытании на стенде рекомендуется осуществлять следующими методами:

снижением давления на входе в двигатель (турбокомпрессор) с одновременным равным по значению снижением давления выпускных газов (за турбиной);

дросселированием на входе в двигатель (турбокомпрессор) или на выходе из двигателя (за турбиной);

повышением температуры воздуха на входе в двигатель (турбокомпрессор), воды на входе в охладитель воздуха и топлива путем их искусственного подогрева.

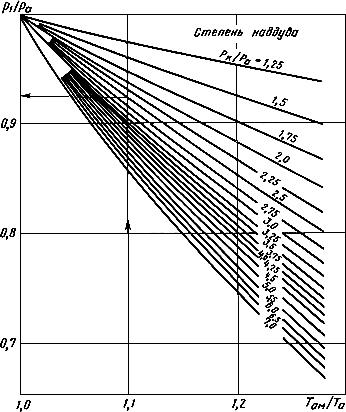

На двигателях с наддувом и промежуточным охлаждением наддувочного воздуха повышенную температуру окружающей среды допускается имитировать путем дросселирования на входе в турбокомпрессор, создавая при этом температуру воздуха после охлаждения ту же, что и в условиях на месте установки. Степень дросселирования следует определять по диаграмме, приведенной в приложении 5.

2.4. Обработка результатов испытаний

2.4.1. Эффективную мощность двигателя в кВт определяют по формулам:

при измерении крутящего момента (гидротормозом, электрической балансирной машиной и т.д.) и частоты вращения:

![]() , (1)

, (1)

где - крутящий момент, Н·м;

- частота вращения, об/мин;

при измерении параметров генератора:

постоянного тока

![]() , (2)

, (2)

где - сила тока, А;

- напряжение на зажимах генератора, В;

- КПД генератора при данной частоте вращения и измеряемой мощности;

переменного тока

![]() , (3)

, (3)

или

![]() , (4)

, (4)

где - число фаз;

- фазное напряжение на зажимах генератора, В;

- фазное значение силы тока. А;

- сдвиг по фазе между напряжением и силой тока;

- показания ваттметра, Вт.

2.4.2. Удельный расход топлива в г/(кВт·ч), приведенный к условной теплотворной способности топлива, определяют по формуле

![]() , (5)

, (5)

где - количество израсходованного при измерении топлива, кг (количество израсходованного газового топлива в кг определяется через плотность данного газового топлива при нормальных условиях);

- продолжительность измерения, с;

- фактическая низшая теплотворная способность топлива, применяемого при испытаниях, кДж/кг;

- условная теплотворная способность топлива, равная 42700 кДж/кг (10200 ккал/кг).

(Измененная редакция, Изм. N 1, 5).

2.4.3. Удельный расход масла в г/кВт·ч определяют по формуле

![]() , (6)

, (6)

где - количество израсходованного при измерении масла, кг;

- продолжительность измерения, ч.

(Измененная редакция, Изм. N 1).

2.4.4. Коэффициент запаса крутящего момента определяют по формуле

, (7)

, (7)

где ![]() - максимальное значение крутящего момента при работе двигателя по внешней характеристике, Н·м;

- максимальное значение крутящего момента при работе двигателя по внешней характеристике, Н·м; - значение крутящего момента на режиме номинальной мощности, Н·м.

2.4.5. Отклонение от среднего значения максимального давления сгорания в % определяют по формуле

![]() , (8)

, (8)

где ![]() - значение максимального давления сгорания данного цилиндра, МПа;

- значение максимального давления сгорания данного цилиндра, МПа; - среднее значение максимального давления сгорания по двигателю, МПа.

2.4.6. Результаты периодических и приемосдаточных испытаний двигателя должны оформляться в соответствии с ГОСТ 15.309-98.

(Измененная редакция, Изм. N 5).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. При испытаниях должны выполняться требования безопасности, предусмотренные стандартами, техническими условиями и инструкциями по эксплуатации предприятия-изготовителя на двигатели, испытательные стенды, измерительные приборы, топлива, масла и охлаждающие жидкости.

3.2. Не допускается проведение испытаний без защитных ограждений вращающихся деталей двигателя, испытательного стенда и измерительных приборов.

3.3. Выпускные трубопроводы стенда и выпускной ресивер, а также патрубки, соединяющие турбокомпрессор с охладителем наддувочного воздуха, должны быть термоизолированы. Участки трубопроводов, с которыми исключено соприкосновение обслуживающего персонала при работе двигателя, допускается не термоизолировать.

ПРИЛОЖЕНИЕ 1 (справочное)

ПРИЛОЖЕНИЕ 1

Справочное

Термин | Пояснение |

Крутящий момент | Средний крутящий момент, развиваемый двигателем на конце вала отбора мощности |

Частота вращения | Число оборотов вала отбора мощности двигателя в единицу времени |

Частота вращения коленчатого вала | Число оборотов коленчатого вала в единицу времени |

Давление в конце сжатия | Максимальное давление в цилиндре при кратковременном выключении подачи топлива |

Максимальное давление сгорания | Максимальное давление в цилиндре при сгорании топлива |

Расход топлива | Количество топлива, расходуемого двигателем в единицу времени |

Удельный расход топлива | Расход топлива на киловатт-час |

Расход цилиндрового смазочного масла | Количество масла, подаваемого лубрикатором в единицу времени |

Удельный расход цилиндрового смазочного масла | Расход цилиндрового смазочного масла на киловатт-час |

Расход циркуляционного смазочного масла | Количество циркуляционного масла, израсходованного двигателем безвозвратно в единицу времени |

Удельный расход циркуляционного смазочного масла | Расход циркуляционного смазочного масла на киловатт-час |

Расход воздуха | Количество воздуха, проходящего через двигатель в единицу времени |

Поток охлаждающей жидкости | Количество жидкости, протекающей через систему охлаждения двигателя в единицу времени |

Поток смазочного масла | Количество масла, протекающего через систему смазки в единицу времени |

ПРИЛОЖЕНИЕ 2 (рекомендуемое)

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Примерное содержание программы испытаний:

область распространения программы;

условия проведения испытания (комплектность и нагрузка навесных вспомогательных механизмов, атмосферные и рабочие условия, сорта рабочих агентов, оборудование стенда);

объем и порядок проведения испытаний с указанием продолжительности режимов (таблица режимов) и проверок;

перечень определяемых параметров двигателя и его систем;

методы определения параметров двигателя и его систем;

объем разборки двигателя и измерения двигателей;

методика обработки результатов.

ПРИЛОЖЕНИЯ 1, 2. (Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 3 (рекомендуемое)

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Примерная номенклатура испытаний, которым дополнительно подвергается двигатель по заказу потребителя (заказчика):

испытания на надежность (назначенный ресурс непрерывной работы, назначенный ресурс до переборки) и проверка возможности проведения технического обслуживания двигателя в сроки, установленные инструкцией по эксплуатации (рекомендуется проведение ускоренных испытаний на надежность в соответствии с отраслевым стандартом);

измерение уровня шума;

измерение уровня вибрации;

измерение уровня радиопомех;

проверка работы с приводным агрегатом, которым двигатель укомплектован, в том числе определение частот и амплитуд колебаний;

аварийное реверсирование судовых двигателей;

испытание двигателя в условиях имитации изменения атмосферных и рабочих условий;

возможность маневрирования и обеспечения установленной мощности при работе с предусмотренными неисправностями (например, с одним или более неработающими турбокомпрессорами);

определение теплового баланса двигателя;

проверка работы двигателя на режимах ограничительной характеристики;

определение эффективности подогревающих и пусковых устройств, обеспечивающих пуск двигателя при температуре окружающей среды.

(Измененная редакция, Изм. N 1, 4).

ПРИЛОЖЕНИЕ 4 (рекомендуемое). ИЗМЕРИТЕЛЬНАЯ АППАРАТУРА, ПРИМЕНЯЕМАЯ ПРИ ИСПЫТАНИЯХ ДВИГАТЕЛЕЙ

ПРИЛОЖЕНИЕ 4

Рекомендуемое

1. При испытаниях рекомендуется применять следующую измерительную аппаратуру:

гидротормозы, электрические или торсионные динамометры для измерения крутящего момента;

тахометры, счетчики оборотов (импульсов) с секундомерами, тахоскопы для измерения частоты вращения;

пружинные и жидкостные барометры для измерения барометрического давления;

максиметры, механические и электрические индикаторы для измерения максимального давления сгорания и давления в конце сжатия;

пружинные и жидкостные манометры для измерения давления топлива, масла, других рабочих агентов;

термометры сопротивления, термопары, термометры жидкостные и манометрические для измерения температур воздуха, отработавших газов, охлаждающей жидкости, смазочного масла, топлива и других агентов;

нормальные сужающие устройства и другие расходомеры для измерения расхода топлива, расхода воздуха, потока жидкостей;

приборы для измерения массового расхода топлива (весы или устройства объемного измерения топлива, обеспечивающие измерения с погрешностью не более ±1,0%);

механические и электрические секундомеры для измерения времени расхода контрольных доз топлива, масла, продолжительности пуска и др.;

шумоизмерительная аппаратура для измерения уровня шума двигателя;

виброизмерительная аппаратура для измерения вибрации двигателя;

дымомеры для определения степени видимой непрозрачности отработавших газов.

2. Все применяемые при испытаниях измерительные приборы и аппаратура подлежат проверке и тарировке в соответствии с правилами Госстандарта.

3. Гидротормозы, электрические динамометры или другие подобные устройства для измерения крутящего момента подвергаются статической тарировке.

Электрические динамометры тарируют на положения: "Торможение", "Прокрутка".

ПРИЛОЖЕНИЕ 5 (справочное). Диаграмма для определения давления на входе в компрессор при имитации высокой температуры воздуха в условиях на месте установки двигателя

ПРИЛОЖЕНИЕ 5

Справочное

- давление окружающей среды при испытаниях;

- давление воздуха после дросселя;

- давление воздуха на выходе из компрессора;

- температура окружающей среды

при испытании; - температура окружающей среды на месте установки двигателя

ПРИЛОЖЕНИЕ 6 (справочное). Соответствие требований СТ СЭВ 1582-87 ГОСТ 10448-80

ПРИЛОЖЕНИЕ 6

Справочное

ГОСТ 10448-80 | СТ СЭВ 1582-87 | ||

Пункты | Содержание требований | Пункты | Содержание требований |

Разд.1 | Требования к приемке | Разд.1 | Требования к приемке |

Разд.2, в т.ч. | - | Разд.2, в т.ч. | - |

п.2.2.1, табл.2 | Устанавливает максимально допускаемую погрешность измерения параметров, в т.ч. значения погрешности измерения: | п.2.2.1, табл.2 | Устанавливает максимально допускаемую погрешность измерения параметров, в т.ч. значения погрешности измерения: |

давления наддувочного воздуха после компрессора, кПа, ±2,5%; | давления наддувочного воздуха после компрессора, кПа, ±2%; | ||

давления наддувочного воздуха после охлаждения, кПа, ±2,5%; | давления наддувочного воздуха после охладителя, кПа, ±2%; | ||

температуры охлаждающей жидкости, К, ±4К; | температуры охлаждающей жидкости, К, ±4К; | ||

температуры смазочного масла, К, ±4К | температуры смазочного масла, К, ±4К | ||

Разд.3 | Требования безопасности | Разд.3 | Требования безопасности |

ПРИЛОЖЕНИЕ 6. (Введено дополнительно, Изм. N 3).