ГОСТ 29203-91

(ИСО 6526-83)

Группа Г16

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Подшипники скольжения

ПРЕССОВАННЫЕ БИМЕТАЛЛИЧЕСКИЕ УПОРНЫЕ ПОЛУКОЛЬЦА

Конструкция и допуски

Plain bearings. Pressed bimetallic half thrust washers.

Features and tolerances

ОКСТУ 4790

Дата введения 1993-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Техническим комитетом по стандартизации ТК 128 "Испытания и расчеты на прочность и ресурс"

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 25.12.91 г. N 2111

Настоящий стандарт подготовлен методом прямого применения международного стандарта ИСО 6526-83 "Подшипники скольжения. Прессованные биметаллические упорные полукольца. Конструкция и допуски" и полностью ему соответствует

3. ВВЕДЕН ВПЕРВЫЕ

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает основные размеры и допуски на прессованные биметаллические упорные полукольца наружным диаметром до 160 мм.

Устанавливаемые стандартом требования являются обязательными.

Примечание. Основные размеры упорных полуколец стандартом не регламентируются.

2. ОБОЗНАЧЕНИЯ

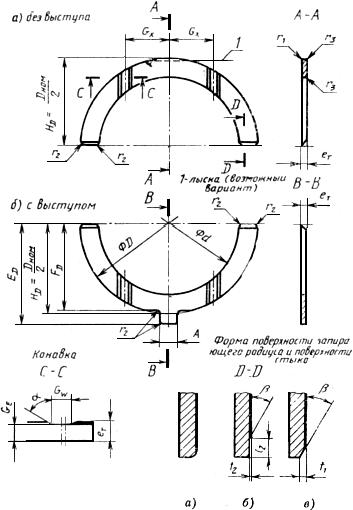

В стандарте используют следующие обозначения (черт.1, 2): - наружный диаметр полукольца;

- внутренний диаметр полукольца;

- высота полукольца;

- общая толщина полукольца;

- высота от поверхности стыка до вершины запирающего выступа;

- высота от поверхности стыка до основания запирающего выступа;

- ширина запирающего выступа;

- угол скоса масляной канавки;

- ширина канавки;

- толщина стенки полукольца под канавкой;

- расстояние между осями канавки и полукольца;

- ширина фаски или радиус закругления кромки;

- радиус закругления углов поверхности стыка и выступа;

- ширина фаски или радиус закругления кромок на поверхности скольжения;

- толщина узкой части поверхности стыка;

- глубина скоса выемки у поверхности скольжения;

- высота выемки у поверхности скольжения;

- угол скоса выемки у поверхности стыка;

- допуск плоскостности.

Черт.1. Упорные полукольца

Черт.1. Упорные полукольца

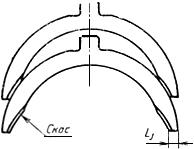

Черт.2. Скос поверхности стыка упорного полукольца

Черт.2. Скос поверхности стыка упорного полукольца

3. ОСНОВНЫЕ ДОПУСКИ

Предельные отклонения размеров с неуказанными допусками:

линейных размеров - ±0,25 мм;

угловых размеров - ±5°.

4. ДОПУСКИ НА ДИАМЕТР И ВЫСОТУ

4.1. Допуск на наружный диаметр указан в табл.1.

Таблица 1

мм

Допуск | ||

Свыше | До и включительно | |

- | 120 | -0,25 |

120 | 160 | -0,35 |

4.2. Допуск на внутренний диаметр указан в табл.2.

Таблица 2

мм

Допуск на | ||

Свыше | До и включительно | |

- | 120 | +0,25 |

120 | 160 | +0,35 |

Примечание. Разность ![]() должна быть больше чем

должна быть больше чем ![]() .

.

4.3. Допуск на высоту и

указан в табл.3.

Таблица 3

мм

Допуск на | Допуск на | ||

Свыше | До и включительно | ||

- | 120 | -0,20 | -0,5 |

120 | 160 | -0,25 | |

5. ОБЩАЯ ТОЛЩИНА

Допуск на общую толщину полукольца указан в табл.4.

Таблица 4

мм

| Допуск на | |||||

Свыше | До и включительно | 1,75 | 2 | 2,5 | 3 | |

- | 80 | х | х | - | - | -0,05 |

80 | 120 | - | х | х | - | -0,06 |

120 | 160 | - | - | х | х | -0,07 |

Примечание. Промежуточные размеры общей толщины полуколец рекомендуется выбирать с шагом 0,1 мм с допуском, соответствующим меньшему значению границ интервала.

6. ЗАПИРАЮЩИЙ ВЫСТУП

6.1. Ширина выступа указана в табл.5.

Таблица 5

мм

Свыше | До и включительно | Предпочтительный размер | Допуск |

- | 80 | 8 | -0,25 |

80 | 120 | 10 | |

120 | 160 | 12 | |

6.2. Паз

Паз для запирающего выступа должен изготавливаться с допуском 13.

6.3. Высота выступа

Высота запирающего выступа определяется размером , указанным в табл.6.

Таблица 6

мм

Свыше | До и включительно | Предпочтительный размер* |

- | 80 |

|

80 | 160 |

|

_______________

* Размер дается без допуска, т.к. является разностью двух размеров, допуск которых составляет ±0,25 мм.

Примечание. Конструкция запирающего выступа обычно соответствует указанной на черт.1б. Полукольца могут иметь смещенный запирающий выступ, предотвращающий неправильный монтаж.

7. МАСЛЯНЫЕ КАНАВКИ

7.1. Ширина масляной канавки указана в табл.7.

Таблица 7

мм

Свыше | До и включительно | Предпочтительный размер | Допуск |

- | 60 | 3,5 | +0,50 |

60 | 160 | 4,5 | |

7.2. Толщина стенки полукольца под канавкой

Толщину стенки полукольца под канавкой выполняют с допуском минус 0,30.

7.3. Положение канавки (относительно оси) указано в табл.8.

Таблица 8

мм

Допуск на | ||

Свыше | До и включительно | |

- | 60 | ±1,5 |

60 | 160 | ±2,5 |

8. ПОВЕРХНОСТИ СТЫКА

Формы поверхностей стыка показаны на черт.1, 2. В качестве ![]() принимается наибольшая из двух величин

принимается наибольшая из двух величин ![]() или 3 мм (черт.2).

или 3 мм (черт.2).

9. РАДИУСЫ ЗАКРУГЛЕНИЙ И ФАСКИ

9.1. Радиус закруглений углов поверхности стыка и выступа указаны в табл.9.

Таблица 9

мм

Предпочтительный максимальный радиус | ||

Свыше | До и включительно | |

- | 2,59 | 1 |

2,59 | - | 1,5 |

9.2. Радиус закругления или скос поверхности стыка

Радиус закругления или скос поверхности стыка (см. черт.1а, в, сеч. ![]() ) по глубине

) по глубине не должен превышать 30% общей толщины

. Возможная конструкция показана на черт.1б, сеч.

![]() . Угол скоса выемки у поверхности стыка

. Угол скоса выемки у поверхности стыка не должен превышать 30°.

9.3. Ширина фаски или радиус закругления кромок на поверхности скольжения указаны в табл.10.

Таблица 10

мм

Максимальная ширина фаски или радиус | ||

Свыше | До и включительно | |

- | 2,59 |

|

2,59 | - |

|

9.4. Фаска между задней и наружной боковой поверхностями должна располагаться под углом 45° и ее ширина устанавливаться в диапазоне 0,3

![]() 0,6 с допуском ±0,20. Острые кромки фаски притупить.

0,6 с допуском ±0,20. Острые кромки фаски притупить.

Примечания:

1. На запирающем выступе при снятии фаски инструментом допускается образование рисок глубиной, превышающей на 0,15 мм максимальную высоту фаски.

2. Размеры фаски между задней и внутренней поверхностью полукольца не регламентируются. Заусенцы не допускаются.

10. ПЛОСКОСТНОСТЬ

Полукольца должны перемещаться под действием собственного веса между параллельными пластинами, расположенными на расстоянии ![]() , где

, где - допуск плоскостности, указанный в табл.11.

Таблица 11

мм

Допуск плоскостности | ||

Свыше | До и включительно | |

- | 80 | 0,10 |

80 | 120 | 0,12 |

120 | 160 | 0,15 |

11. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

Шероховатость поверхности не регламентируется.